冷轧带钢卧式活套设备结构组成及设计应用

2023-02-18王明龙孟祥东

王明龙,孟祥东

(中冶赛迪工程技术股份有限公司,重庆 401122)

0 引言

活套是现代冷轧带钢连续生产机组中的重要设备之一,用于储存带钢,通过活套的“充套”和“放套”动作的交替运行,保证连续生产机组的连续生产,提高生产效率。另外,活套可以对连续生产机组进行分段,活套前后的生产速度可以根据工艺需求设置为不同速度,实现机组的灵活控制。当活套出口带钢速度小于入口带钢速度时,活套内存储的带钢长度增大,活套即处于“充套”状态;当活套出口带钢速度大于入口带钢速度时,活套内存储的带钢长度减小,活套即处于“放套”状态[1]。

冷轧带钢连续生产机组中的活套主要分为2种形式:卧式活套(水平活套)和立式活套。前者带钢呈水平方向运行,后者带钢呈垂直方向运行。而决定采用哪一种活套形式的因素很多,主要有带钢厚度、厂房高度、连续退火炉形式、生产线长度及生产线工艺速度等。

卧式活套的特点在于结构相对简单,不需要高大的厂房,但长度较长,一般配合连续酸洗机组、酸洗轧机联合机组、连续酸洗平整机组及卧式连续退火炉使用。在设计时,常将入口水平活套放置在酸洗槽或卧式连续退火炉的下方或地下室里,充分利用酸洗槽或卧式连续退火炉占用的车间长度,无需新增车间长度。出口水平活套常被放置在酸洗槽和出口段设备下方的地下室内或架设在出口段设备上方的钢结构平台上。

与卧式活套相比,立式活套的特点正好相反,立式活套结构复杂,需要较高的车间,但是水平长度较短,一般配合立式连续退火炉使用,立式活套与立式连续退火炉设计在同一轨面标高的厂房内。

本文对冷轧带钢生产机组中应用的典型卧式活套进行了分类介绍,内容主要包括设备结构组成、应用及主要设备参数的设计计算。

1 卧式活套设备结构及组成

卧式活套设备结构复杂,按照不同的分类方式有多钟结构型式,下面就对几种比较典型的分类方式进行介绍。

1.1 卧式活套按支撑带钢的设备结构分类

卧式活套按照支撑带钢的设备结构不同分类,可以分为活套托辊车支撑带钢式及活套摆动门支撑带钢式。

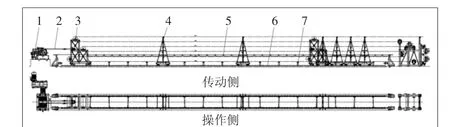

1)活套托辊车支撑带钢式。该型式活套设备主要由活套传动装置、活套索具、活套车、活套托辊车、牵引链、活套轨道及车挡、底层托辊组成[2],如图1所示。

图1 托辊车支撑带钢式卧式活套

活套传动装置用于产生牵引活套车运行的动力,保证带钢张力。电动机通过减速机、卷扬、钢丝绳等机构,拖动活套车运行,完成“充放套”动作。部分活套传动装置上设置有钢丝绳布线装置,用以保证钢丝绳进入卷扬机时与绳槽同向,从而保证钢绳在卷扬机上不会“跳绳”。

活套索具用于牵引活套车。

活套车车架为带有4个车轮的框架机构。活套车上设有活套辊和支撑辊,用于带钢转向和保持各层带钢的间距。活套车由钢丝绳与活套传动装置的卷扬连接。

活套托辊车用于托住活套内带钢,减少因带钢自重下垂引起的额外张力损失,并防止因带钢下垂过大彼此接触产生擦划伤。活套托辊车及活套车之间通过牵引链连接,当活套车“充套”时,活套车通过牵引链拖动活套托辊车运行,当达到牵引链长度限制时活套托辊车停止运行;当活套车“放套”时,活套车接触到活套托辊车并推动其运行。

活套轨道用于支撑活套车及活套托辊车运行,在轨道两端设有车挡(缓冲器)用于吸收事故状态时活套车及活套托辊车的冲击能量。

底部托辊用于支撑底部带钢,由托辊和支架组成。

托辊车式活套一般应用于活套车“充放套”速度较慢的情况,广泛应用于连续镀锌机组、连续退火机组及不锈钢退火酸洗机组。

2)活套摆动门支撑带钢式。该型式卧式活套设备主要由活套传动装置、转向滑轮组、活套车、活套摆动门、底部托辊、活套轨道及车挡、钢绳牵引装置、活套换辊小车组成,如图2所示。

图2 摆动门支撑带钢式卧式活套

摆动门式活套与托辊车式活套的区别在于支撑带钢所采用的设备型式不同,其它结构类似。另外,摆动门式活套一般应用于活套车“充放套”速度较大的情况,广泛应用于连续酸洗机组、酸洗轧机联合机组及连续酸洗平整机组。

1.2 卧式活套按活套车的控制方式分类

卧式活套按照活套车的控制方式不同分类,可以分为单向钢绳驱动活套车式及双向可控钢绳驱动活套车式。

1)单向钢绳驱动活套车式。该型式的活套车一侧与钢绳相连,另一侧牵引带钢,在钢绳牵引力与带钢张力双重作用下实现活套车两侧的受力平衡。当活套“充套”时,活套车以钢绳牵引力为主动力,带钢张力为平衡力;当活套“放套”时,活套车以带钢张力为主动力,钢绳牵引力为平衡力。该类活套广泛应用于各种机组,结构可靠,控制简单。设备组成如图2所示。

2)双向可控钢绳驱动活套车式。该型式的活套车两侧皆与钢绳连接,以实现活套车始终处于钢绳的控制下,从而有效降低了在“充放套”换向过程中产生的张力波动,并且可以有效防止带钢断带时活套车冲击活套内其它设备的事故。该型式卧式活套一般应用于活套车速度较快,如酸轧机组。与单向钢绳驱动活套相比,该类活套结构组成、传动控制都要复杂。设备组成如图3所示。

图3 双向可控钢绳驱动活套车式卧式活套

双向可控钢绳驱动活套车式活套的传动装置有两种常用的结构,一种为图3所示的卷扬机结构,另一种为图4所示的三滑轮结构。卷扬机结构前期投资大,后期维护成本低,钢绳寿命长;三滑轮结构前期投资少,但是后期维护成本高,需要定期更换轮衬及钢绳,钢绳寿命短,设备维护工作量大。

图4 三滑轮结构活套传动装置

2 卧式活套设备工作原理

卧式活套在活套传动装置的牵引力和带钢张力双重作用下,通过活套车的往返运动,实现活套的“充套”和“放套”,如图5所示。

图5 卧式活套工作原理图

3 卧式活套设计计算

3.1 卧式活套传动装置能力计算

1)单向钢绳驱动活套车传动装置能力计算。活套车在钢绳牵引力及带钢张力双重作用下在轨道上前后运行,从而实现活套的“充套”与“放套”,受力简图如图6所示。

图6 单向钢绳驱动活套车受力简图

图6中,活套车的受力情况如下:1)4层带钢张力F1、F2、F3、F4。因为带钢经过多个转向辊或纠偏辊而产生了带钢张力的损失,导致4层带钢张力各不相同,计算时一般选取4层带钢张力的平均值进行计算,即F带=(F1+F2+F3+F4)/4。2)活套车传动装置(即卷扬)通过钢绳对活套车的牵引力F牵。3)活套车在轨道上运行时的阻力F阻。F阻的方向只与活套车的运行方向有关,即与活套车运行方向相反,因此在“充套”与“放套”时F阻的方向相反,这将导致F牵的大小发生变化。4)钢绳牵引力F牵。根据F阻在活套“充套”与“放套”时的方向,“充套”时F牵=F1+F2+F3+F4+F阻=4×F带+F阻;“放套”时F牵=F1+F2+F3+F4-F阻=4×F带-F阻。实际生产中活套车总是处于“充套”与“放套”不断切换,而且在“充套”时对传动装置能力要求更大,因此在设计时仅考虑“充套”时钢绳牵引力即可,即F牵=F1+F2+F3+F4+F阻=4×F带+F阻。

传动装置电动机功率P=F牵×v/η=(4×F带+F阻)×v/η。其中:v为活套车速度,m/s;η为机构效率(一般取0.85~0.9);F牵单位为N;P单位为W。

2)双向可控钢绳驱动活套车传动装置能力计算。活套车在两侧钢绳及带钢双重作用下在轨道上前后运行,从而实现活套的“充套”与“放套”,其受力情况如图7和图8所示。与单向钢绳驱动式的根本区别在于活套车两侧皆被钢绳牵引,即使没有带钢也可以实现活套车的前进及后退,可以保证活套车始终处于可控状态。

图8 双向可控钢绳驱动活套车受力简图(三滑轮结构)

如图7所示,活套车的受力情况如下:1)带钢总张力为F带总。该力与单向钢绳驱动活套车的带钢张力和相同,在此不再赘述。2)张紧力F张紧。为了保证活套车时刻处于受控状态,需要在活套车的带钢一侧提供一个张紧力F张紧,该力是由钢绳张紧液压缸提供。F张紧对卷扬产生的转矩与F牵对卷扬产生的转矩方向相反,可以相互抵消一部分转矩。3)钢绳牵引力F牵。根据F阻在活套“充套”与“放套”时的方向可知,“充套”时F牵=(F带总+2F张紧+F阻)/2,“放套”时F牵=(F带总+2F张紧-F阻)/2。设计时仅考虑“充套”时钢绳牵引力,即F牵=(F带总+2F张紧+F阻)/2。

图7 双向可控钢绳驱动活套车受力简图(卷扬机结构)

传动装置电动机功率P=(F牵-F张紧)×v×2/η=(F带总+F阻)×v/η。其中:F带总、F张紧单位为N。将该式与单向钢绳驱动活套车传动装置电动机功率计算式比较后可以发现,钢绳张紧液压缸提供的用于张紧钢绳的力并不会影响传动装置电动机功率。但是F张紧会影响F牵,F张紧越大,F牵也越大,因此F张紧不可选择太大,否则对钢绳承载能力要求太大。

如图8所示,活套车的受力情况如下:带钢总张力F带总、张紧力F张紧、活套车在轨道上运行时的阻力F阻及活套车牵引力F牵皆与卷扬机结构式驱动相同。因此,钢绳驱动滑轮的总功率也与卷扬机结构式驱动传动功率相同。

三滑轮结构活套车传动装置通过钢绳与滑轮轮衬之间的摩擦力为活套车提供牵引力F牵。滑轮的受力规律符合欧拉定理[3-4],即滑轮入口与出口之间的张力可以产生一个放大或缩小效应,放大系数为eμα,其中μ为滑轮与钢绳之间的摩擦因数,α为钢绳在滑轮上的包角。

如图8所示,三滑轮将钢绳张力从F张紧提升至F牵需要经过三套独立的传动装置将钢绳张力逐步增大,增大过程经过了3次放大,F牵最大可以放大到F张紧的(eμα)3倍,即F牵max=F张紧×(eμα)3。

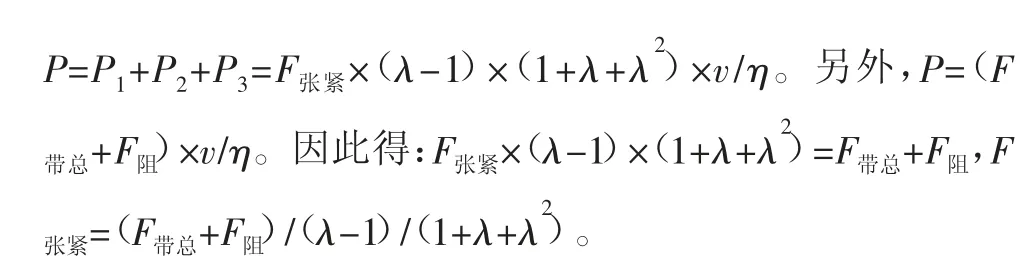

假设三滑轮每一个滑轮的放大倍数为λ,λ3=F牵/F张紧,且λ<eμα。钢绳的牵引力F牵=F张紧×λ3;滑轮1与滑轮2之间的钢绳张力F12=F张紧×λ2;滑轮2与滑轮3之间的钢绳张力F23=F张紧×λ。

钢绳驱动滑轮1传动功率P1=(F牵-F12)×v×2/η=F张紧×(λ-1)×λ2×v/η,钢绳驱动滑轮2传动功率P2=(F12-F23)×v×2/η=F张紧×(λ-1)×λ×v/η,钢绳驱动滑轮3传动功率P3=(F23-F张紧)×v×2/η=F张紧×(λ-1)×v/η,钢绳驱动滑轮总传动功率

通过以上公式可以发现,双向可控活套中传动装置消耗的总功率仅与作用于活套车上的带钢总张力及活套车运行过程中的阻力有关,而张紧钢绳的拉力并不影响传动装置的总功率。但是张紧钢绳的拉力F张紧越大,所需的钢绳的牵引力F牵也就越大,所需钢绳的承载能力也就越大,所以设计过程中需要合理选择张紧钢绳的拉力F张紧。

3.2 卧式活套托辊间带钢垂度计算

冷轧带钢连续线中的活套一般较长,需要间隔一定距离设置托辊,用以支撑带钢运行,防止带钢层间接触摩擦。

带钢在卧式活套中运行时,无论对活套内带钢施加多大的张力,在其自重的作用下,在相邻两根托辊之间必然产生一定的悬垂度。一旦带钢悬垂度过大,带钢就有可能与下方设备或下层带钢接触,产生擦划伤,进而产生带钢表面质量缺陷。

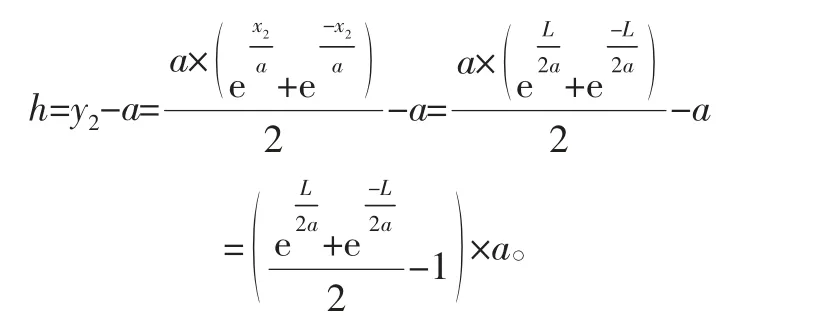

而在冷轧带钢卧式活套的实际设计及应用中,活套内的带钢张力一般是给定的,这就需要我们根据给定的带钢张力计算带钢悬垂度,从而合理选择相邻托辊之间的间距。在设计过程中一般采用悬链线方程求解带钢最大悬垂度,带钢在相邻两托辊之间受力情况如图9所示。

图9中:A(x1,y1)为托辊1与带钢接触处坐标;B(x2,y2)为托辊2与带钢接触处坐标;O(0,a)为最大悬垂点的坐标;C(x,y)为任意点带钢坐标;L为托辊1与托辊2之间距离;T为带钢张力。推导得出如下带钢悬链线方程[5]:

图9 带钢在相邻两托辊之间受力简图

式中:a为与方程有关的常量,且a=T/γ=t/ρ;γ为单位长度带钢质量;t为带钢单位张力;ρ为带钢材料密度。

卧式活套内托辊一般设置在相同标高,即y1=y2。

点A与点B之间间距为L,则x2=L/2,代入悬链线方程求得y2,从而可以求得带钢最大悬垂量h的计算公式为

通过以上公式的推导可知带钢的最大悬垂量仅与相邻托辊间距L、带钢材料密度ρ和带钢单位张力t有关,与带钢的厚度和宽度无关。实际工程中带钢材料密度ρ一般为定值,而带钢单位张力t可以根据生产工艺确定,进而根据带钢的最大悬垂量来选择确定相邻托辊间距L,为卧式活套设计提供依据。

4 结语

卧式活套作为轧钢生产的一种重要设备,广泛应用于各种冷轧连续生产线,本文按照不同的分类方式分别介绍了几种典型卧式活套的设备组成、结构特点及应用,为冷轧生产线设备设计选型提供依据。另外对卧式活套传动装置能力及托辊间带钢垂度设计给出了详细的计算公式,通过公式可以发现卧式活套传动装置消耗的总功率仅与作用于活套车上的带钢总张力及活套车运行过程中的阻力有关,双向可控活套中张紧钢绳的拉力不影响传动装置的总功率;托辊间带钢的最大悬垂量仅与相邻托辊间距、带钢材料密度和带钢单位张力有关,与带钢的厚度和宽度无关。通过本文对冷轧带钢卧式活套设备结构组成、应用及主要参数设计计算的介绍,可以为冷轧带钢卧式活套设备设计选型提供依据。