Li2NiO2的加入对LiCoO2/石墨+Si全电池电性能的影响

2023-02-17邓孝龙王忠明冀亚娟

邓孝龙,王忠明,冀亚娟

(惠州亿纬锂能股份有限公司,广东惠州 516006)

锂离子电池在首次充、放电过程中,不可避免地会发生有机电解液在负极表面还原分解、形成固体电解质相界面(SEI)膜,永久消耗来自正极活性材料以及电解液中的锂离子,影响电池比能量的提升[1-2]。特别是硅氧负极材料的出现使这个问题更加突出,硅氧负极材料比容量(1 965~4 200 mAh/g,且随氧含量的增加而降低)相比硅材料略低,但循环性能更好,被视为有望全面商用的硅基负极材料。然而一方面有机电解液会在负极表面还原分解、形成固体电解质相界面膜,消耗活性锂;另一方面,由于氧原子的存在,硅氧材料会在首次嵌锂过程中生成锂硅酸盐和氧化锂,进一步消耗活性锂,导致其首次库仑效率低,严重限制了其能量密度的进一步提升[3-6]。

针对上述问题,目前比较有效的解决方法是采用补锂技术,弥补首次充放电过程中消耗的锂,充分发挥其高容量的优势。近年来,关于锂离子电池预锂化问题,很多研究工作都集中在负极方向上。负极补锂与电池制造工艺兼容,在一定条件下能大幅提高锂离子电池的首次库仑效率、弥补不可逆容量损失,但安全问题和高成本仍是其商业化的阻碍。相比之下,正极补锂工艺安全性好,操作简单、成本低廉,为预锂化技术实现商业化应用提供了一种新的解决思路[7-9]。Li2NiO2作为一种正极补锂材料,得到了广泛的研究,如Kim等[10]研究发现,在0.2C下1.5~4.3 V 电压区间其充电比容量为420 mAh/g,放电比容量310 mAh/g,而将放电截止电压提高到2.75 V 时,其不可逆容量比为71%,对应放电比容量降低至120 mAh/g,是非常有潜力应用的正极补锂材料。

电池中电化学反应方程式如下:

本文采用Li2NiO2作为正极补锂材料,研究不同添加量对LiCoO2/石墨+Si全电池电化学性能的影响。

1 实验

1.1 电池制备

在搅拌罐中将粘结剂聚偏氟乙烯(PVDF) (分子量1.0×106~2.0×106)加入一定量的N-甲基吡咯烷酮(NMP)中,制作正极胶液,固含量6.0%。将正极活性材料钴酸锂(LiCoO2)、正极补锂添加剂(Li2NiO2)、碳纳米管导电浆料(CNT)以及导电炭黑(SP)按照表1 中所示比例在搅拌罐中按照设定工艺均匀混合,然后在涂布机上以一定的速度均匀地涂敷在12 μm 厚的铝箔上,并在设定的温度下烘烤,最后进行辊压得到压实密度为4.1 g/cm3的正极极片。

表1 不同实验方案极片配方设计 %

将人造石墨(d50=15.5 μm)、硅氧负极材料(d50=6.2 μm)、聚丙烯酸粘结剂(PAA)(分子量0.45×106~0.80×106)、单壁碳纳米管导电浆料(SWCNT)、导电炭黑(SP)和去离子水按表1 所示质量比在搅拌罐中按照设定工艺均匀混合后,在涂布机上按照一定的速度均匀地涂敷在6 μm 厚的铜箔上,并在设定的温度下烘烤,最后进行辊压得到压实密度为1.6 g/cm3的负极极片。

将裁切后的正、负极极片分别在145 和120 ℃下烘烤8 h,然后将负极极片,16 μm[(12+4)μm]单面涂敷陶瓷隔膜与正极极片采用叠片工艺制成电芯,组装后在-90 kPa 真空度下,85 ℃烘烤24 h,再注入(3.6±0.1) g 电解液LB4962-69(国泰华荣),封口、静置、化成、老化静置、二封、分容等工序后,制造出叠片软包结构锂离子单体电池。

化成工艺:在高温45 ℃、压力300 kg 下,首先采用25 mA电流充电3 min,截止电压2.8 V,然后以250 mA 电流充电15 min,截止电压3.2 V,最后采用1.2 A 电流充电60 min,截止电压4.4 V。

1.2 极片性能表征

将辊压烘烤后的正极极片采用ACCFLM 膜片电阻测试系统(杭州川源科技有限公司)测试不同方案正极极片的膜片电阻。

1.3 电池测试

采用蓝电测试柜(武汉市蓝电电子股份有限公司)对电池进行各种电化学性能测试。

循环性能测试:将分容后的电池在恒温箱内,分别在(25±2) ℃和(45±2) ℃下以0.5C充电至4.4 V,转恒压充电至0.05C,搁置10 min 后,以1.0C放电至3.0 V 进行常温及高温循环测试,并在常温及高温循环测试前及每100 周循环测试后进行放电直流内阻(DCR)测试。

高温存储性能测试:将分容后的电池以0.5C充电至4.4 V,转恒压充电至0.05C,在电池达到满充态后,在常温下搁置2 h 测试电池电压,并采用阿基米德原理在硅油中测量电芯体积,随后放入60 ℃烘箱中存储7 天。存储结束后,立刻取出电池测试电池的电压和体积,静置2 h 并以0.5C放电至3.0 V,然后以0.5C充电至4.4 V,转恒压充电至0.05C,再以0.5C放电至3.0 V 循环3 次。

放电倍率性能测试:将电池在25 ℃下,以0.5C充电至4.4 V,转恒压充电至0.05C,在电池达到满充态后搁置10 min,然后分别以0.2C、0.5C、1.0C、2.0C、3.0C放电至3.0 V。

高低温性能测试:将电池在25 ℃下搁置2 h,然后以0.2C充电至4.4 V,转恒压充电至0.05C,在电池达到满充态后,将电池在高低温箱内分别于25、0、-10、-20、50 ℃下搁置3 h,然后在相应温度下以0.2C放电至3.0 V。

2 结果与讨论

2.1 不同方案正极极片膜片电阻率测试

为了研究正极补锂材料Li2NiO2的加入对正极片膜片电阻率的影响,取辊压烘干后的正极片测试其膜片电阻率,每个样品测试10 个点,并取其平均值,结果如图1 所示。

图1 正极片在不同补锂材料添加量下的膜片电阻率

可以看出,随着正极补锂材料量的增加,膜片电阻率近似线性增加,未添加补锂材料的正极片膜片电阻率为0.94×10-3Ω/mm2,当添加量达到6.5%时,膜片电阻率升高到3.85×10-3Ω/mm2,膜片电阻率提高明显,这主要是因为正极补锂材料Li2NiO2中含有4.6%的NiO 以及2.9%的残碱(正极补锂材料Li2NiO2中NiO 以及残碱的含量信息来源于生产厂家),由于NiO 与补锂材料Li2NiO2表面的残碱导电性能差,降低了正极片的电导率,因此补锂材料Li2NiO2添加量越高,正极片的膜片电阻率越高。

2.2 电池电化学性能测试结果

2.2.1 电池的基本电性能

补锂材料不同添加量的电池容量箱线图如图2 所示,可以看到随着补锂材料加入量的增加,电池容量不断增加。未添加补锂剂的电池容量均值为1 049.9 mAh,添加量为4.5%时电池容量增加到1 134.6 mAh,提升约8.1%;继续增加正极补锂材料的添加量,放电容量不再变化。这是因为补锂材料的加入减少了从正极活性物质脱出参与负极形成SEI 膜以及其他副反应消耗的活性Li+,而当添加量达到4.5%以后补锂添加剂提供的Li+完全满足了负极形成SEI 膜以及其他副反应消耗的活性Li+,因此继续提高补锂添加剂的量,容量不能继续增加。

图2 不同补锂材料添加量的电池容量箱线图

而从表2 所示不同样品的首次库仑效率可以看出,补锂添加剂的加入并不能提高电池的首次库仑效率,而且当加入量达到6.5%时首效明显降低,这是因为补锂剂的加入降低了正极的首效。负极的首效不受正极补锂材料加入的影响,而全电池的首效取决于正、负极首效较低的材料,当添加量低于4.5%时,正极首效是大于负极首效的,因此全电池首效取决于负极首效,首效不变,而添加量达到6.5%时,正极首效小于负极,全电池的首效便取决于正极,因此全电池的首效随正极首效的降低而降低。

表2 不同Li2NiO2 添加量的电池的容量和首效

2.2.2 循环性能及循环过程中的DCR 测试结果

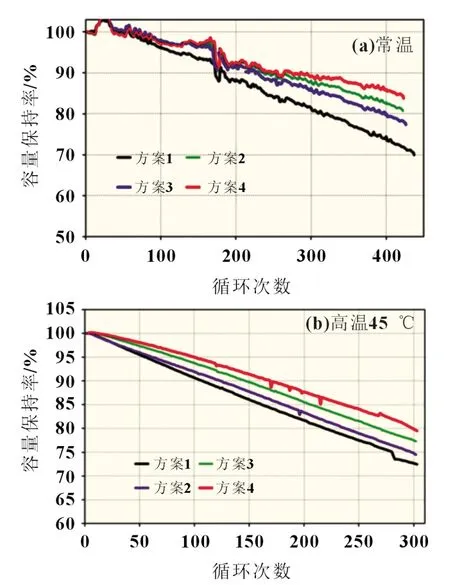

图3 显示了不同正极补锂材料添加量在常温25 ℃以及高温45 ℃下的电池循环性能,表3 给出了常温以及高温45 ℃下电池的容量保持率和DCR 测试结果。结合图3 和表3 可以看出,随着补锂材料加入量的增加,循环性能提升明显,未加入补锂添加剂的电池常温400 周循环后容量保持率为71.0%,添加量达到6.5%时,循环保持率提升到了84.3%,这是由于正极补锂材料的加入可以为负极材料形成SEI 膜以及副反应的发生提供更多的锂源。

图3 不同补锂材料添加量电池的循环性能

表3 不同Li2NiO2 添加量的电池初始及循环过程中的DCR 值

而随着正极补锂材料加入量的提升,电池的初始DCR 值增长明显,未添加补锂材料的电池初始DCR 值为116.4 mΩ,添加量为6.5%时初始DCR 值为135.9 mΩ,这主要归因于2.1节中Li2NiO2的加入对正极片膜片电阻率的影响,正极补锂材料中含有导电性较差的NiO 以及残余碱。但同时也发现循环后的DCR 增长率下降非常明显,400 周常温循环后,未添加补锂材料电池的DCR 值为315.8 mΩ,DCR 的增长率为176.0%,添加量为6.5%时电池的DCR 值为203.7 mΩ,DCR 的增长率为50.0%,这也是由于正极补锂材料的加入为负极材料形成SEI 膜以及副反应的发生提供了额外的锂源。

电池的高温循环性能与常温循环性能相对应,随着正极补锂材料Li2NiO2量的增加,电池的高温循环性能提升显著,且循环过程中的DCR 增长率明显降低。

2.2.3 电池的高温存储性能

对不同Li2NiO2添加量的电池进行60 ℃高温搁置7 天的实验,表4 所示为存储前后电池电压、体积以及容量的变化。从表中可以看出,搁置前后在电压降方面,未添加补锂添加剂的电池电压保持率为98.00%,添加量分别为2.5%、4.5%和6.5%的电池电压保持率分别为97.73%、97.52%和97.30%,电压保持率随Li2NiO2添加量的增加而下降。从表4 中也可以看出搁置前后,电芯体积增长率随补锂剂量的增加而增加,未添加补锂材料的体积增长率为1.00%,补锂添加剂加入量为6.5%时,体积增长率增加到了7.5%,这主要是由于补锂材料中所含有的NiO 以及残碱易于电解液发生副反应引起的。

对搁置后的电池进行了容量保持率及恢复率的测试,结果如表4 所示,可以看出在60 ℃高温下搁置7 天后,电池的容量保持率随正极补锂材料Li2NiO2添加量的增加而降低,未添加补锂材料的容量保持率为82.51%,添加量为6.5%时容量保持率下降到了80.15%,这也是因为补锂材料中所含有的NiO 以及残碱易与电解液发生副反应而引起的。而容量恢复率测试结果则显示不同的正极补锂材料加入量并没有明显的影响,添加量为0、2.5%、4.5%、6.5%时容量恢复率分别为91.50%、90.70%、91.20%、90.90%。这是由于正极补锂材料的加入虽然会与电解液发生更多的副反应,但同时正极补锂材料也提供了更多的锂源,因此综合后容量恢复率并没有明显的变化。

表4 不同Li2NiO2 添加量的电池的高温存储性能

2.2.4 倍率放电性能

图4 展示了不同补锂材料添加量的电池在不同倍率下的容量保持率,从图中可以看出在0.5C和1.0C下,不同电池的放电容量保持率并没有太大变化;当倍率提高到2.0C后开始出现差异,添加量分别为0、2.5%、4.5%、6.5%时容量保持率分别为90.70%、89.80%、88.20%、87.70%;而当倍率提升到3.0C时差异更加明显,添加量分别为0、2.5%、4.5%、6.5%时容量保持率分别为89.10%、87.80%、85.20%、82.10%。可见高倍率下电池的容量保持率随补锂材料添加量的增加而降低,这主要是因为补锂材料中所含有的NiO 以及残碱导电性差,而且易与电解液发生副反应,生成的惰性产物进一步增加了电池的内阻。

图4 不同补锂材料添加量电池的倍率放电性能

2.2.5 不同温度放电测试结果

研究了不同Li2NiO2添加量的电池在不同温度下的放电容量保持率,测试结果如图5 所示,可以发现在高温55 ℃下容量保持率差异不大,但温度降低到0 ℃时,电池的放电容量保持率开始随着添加量的增加而降低,温度降低到-20 ℃,差异性明显变大。未添加补锂剂的电池容量保持率为71.1%,添加量为6.5%的电池容量保持率为65.4%,这主要是因为补锂材料中所含有的NiO 以及残碱导电性差造成的。

图5 不同补锂材料添加量电池的不同温度放电性能

3 结论

本文采用LiCoO2作为正极活性材料,石墨和硅氧复合作为负极活性材料,研究了正极补锂材料Li2NiO2的添加量对正极极片以及电池电性能的影响。主要从正极片膜片电阻率,电池容量、首效、常温和高温循环以及循环过程中的DCR、高温存储、倍率放电和高低温放电性能等方面进行对比。结果显示:由于正极补锂材料Li2NiO2首次不可逆比容量达到396 mAh/g,补锂添加剂的加入减少了从正极活性物质脱出参与负极形成SEI 膜以及其他副反应消耗的活性Li+,从而在添加量为4.5%时提升电池容量8.0%。由于正极补锂材料可以提供更多的活性锂源,因此对电池的循环性能有明显提升,常温循环400 周后容量保持率提升13.3%,高温循环300 周容量保持率提升7.2%,且显著降低了循环过程中的DCR 增长率。同时正极补锂材料Li2NiO2含有的NiO 以及表面残碱导电性能差,且易与电解液发生副反应。因此随着正极补锂剂添加量的增加,正极极片膜片电阻率以及电池的初始DCR 值明显升高,电池高温60 ℃下存储7 天,体积膨胀率增大,电压保持率及容量保持率均有所降低,此外电池的高倍率放电性能及低温放电性能也随着正极补锂剂添加量的增加而有所降低。