车用锂离子动力电池风冷散热系统研究进展

2023-02-17杨朝蓬段志宇

杨朝蓬,张 宁,段志宇

(中国电子科技集团公司第十八研究所,天津 300384)

随着环境污染与能源紧缺问题加剧,世界各国加大了电动汽车的研发力度,而动力电池作为电动汽车的动力来源,受到各国政府和主要汽车制造厂商的重点关注。锂离子电池具有比能量高、循环寿命长、自放电率低、无污染排放等特点,成为目前电动汽车首选的动力电池体系。锂离子动力电池的性能和寿命在很大程度上与工作温度有关,通常最佳工作温度在15~40 ℃,温差低于5 ℃。在充放电过程中电池自身产热会导致温度上升,适当的散热冷却技术可以减少温度对电池组的负面影响,提高动力电池的效率和安全性,降低老化率,延长使用寿命。

车用锂离子动力电池散热系统冷却方式主要有:风冷、液冷、相变材料(PCM)冷却、热管(HP)冷却等。风冷、液冷是应用最广泛的冷却方式,受技术水平限制,当前国内主要采用风冷,有少数电动车也开始采用系统更为复杂的液冷,如吉利帝豪EV、江淮iEV7S,而国外发达国家更多采用液冷,如美国特斯拉、雪佛兰沃蓝达。作为新型冷却方式,相变材料和热管冷却还处于研究和小规模应用阶段。本文介绍了车用锂离子动力电池风冷散热系统的主要类型及特点,综述了近几年国内外关于风冷散热系统的应用及研究进展。

1 风冷散热系统特点

风冷散热系统具有结构简单、质量轻巧、成本低,无有害气体积压和漏液风险,但不足之处是散热效率低,密封设计难度大,防尘、防水效果差。根据冷却风源是否使用额外装置引入,风冷散热系统分为自然风冷和强制风冷。

1.1 自然风冷

将车辆行驶过程中产生的迎风风流经导流管导入电池组内部通道进行直接冷却的方式叫做自然风冷。该方式不需要辅助电机、结构简单、使用方便,但冷却气流会因车速变化而不稳定,冷却效果差异较大,而且空气的热容和热导率都很低,自然对流表面换热系数小。自然风冷适合应用于动力电池放电倍率小、产热率低的汽车,如比亚迪在秦、唐、宋、E6、腾势等采用磷酸铁锂电芯的车型上都采用了自然风冷。限于电池组成本、整车续航里程以及零部件体系等因素,国内大部分300 km续航里程以下的纯电动车目前大都选用自然风冷。

1.2 强制风冷

以消耗电池能量为代价,利用风扇或者空气泵来促进空气流动,形成强制对流来强化传热的方式叫做强制风冷。该方式能够提供稳定的冷却气流,但结构相对复杂。自然风冷一般要求动力电池本身发热量小,且布置空间的空气流动顺畅,国内目前的电池制造能力还达不到该水平,故强制风冷是国内主流的风冷散热类型。强制风冷在国外早期的电动乘用车上应用广泛,如日本丰田Prius、本田Insight、日产聆风、通用Volt、起亚Soul EV 等,在国外的电动巴士、电动物流车中也被广泛应用。

根据空气来源不同,强制风冷散热系统可分为环境风冷却和空调风冷却。动力电池多安装于车辆地板下方,环境风冷却因绝缘故障等因素未见批量生产车型中。因此,强制风冷多指空调风冷却,根据空调风来源不同,又分为两种形式:(1)舱内引风式:环境空气经整车空调冷却之后进入乘员舱,随后由乘员舱通入动力电池内,最后由风扇将其排入到环境中。国内大多数汽车企业采用该方式,如江淮iEV4、上汽荣威MARVEL X。(2)独立风冷式:环境空气经电池系统自身空调冷却后直接引入,散热效率相对较高,也避免了风量需求大时乘员舱出现负压感受,但相应增加了成本和能耗,美国CODA 公司与长安哈飞合作的长安E30 采用了该方式。

2 风冷散热系统研究进展

针对自然风冷和强制风冷散热系统,国内外研究主要基于计算流体动力学(CFD)分析电池内部流道、进出口结构、冷却空气流体参数等因素对电池组整体温度值高低及温度均匀性的影响规律,采用优化策略对风冷散热系统参数进行优化设计,以期望获得更好的系统散热效率,改善电池组温度场分布。

2.1 内部流道

在电池内部,单体或模组因排布形式不同而形成不同的流道结构。根据空气在流道内的流通方式,电池内部的冷却模式主要分为串行风冷和并行风冷。如图1所示,串行风冷时冷却空气从电池一侧通入,依次流经各个单体。如图2 所示,并行风冷时冷却空气均匀流经并列排布的单体间隙。相比于并行风冷,串行风冷下冷却空气在流动过程中逐渐被加热,与单体的温差逐渐减小,对流换热能力下降,靠近出口侧的单体散热效果比进口侧差[1],温度分布均匀性较差。并行风冷需要对进、出口处流道结构进行特殊设计,满足不同位置处的进风量和压力角度,从而保证流场分布均匀性,因此结构相对复杂。一般情况下,串行风冷多适用于采用圆柱单体的动力电池,并行风冷多适用于采用方形单体的动力电池[2]。

图1 串行风冷

图2 并行风冷

为了改善串行风冷和并行风冷模式下的散热效率和散热均匀性,在流道设计方面,可通过改变单体的排布方式或排布间距来实现。串行风冷下常用的排布方式如图3所示,主要包括平行顺排、交叉排列、错位排列、梯形叉排等。并行风冷下常用的排布方式如图4所示,主要包括行排列和列排列。

图3 串行风冷单体排布方式

图4 并行风冷单体排布方式

对于不同排布方式、排布间距的影响结果,针对具体应用场景开展了众多研究。李康靖等[3]对18650 圆柱锂离子动力电池包2C放电时的温度场进行了仿真分析,发现顺排比叉排、错排散热效果要好,减小顺排单体间距可抑制最高温度,但会消减温度均匀性。张继华等[4]运用COMSOL 仿真平台计算了21700 圆柱锂离子电池组5C充放电温度场分布,得出交叉排列比平行排列的最高温度更低、温差更小,随着单体间距的加大,电池组最高温度降低。彭睿等对比平行顺排和梯形叉排两种散热方案,发现梯形叉排散热方案上游和中游处最高温度下降更多、散热均匀性更好,但下游处因排布间距小、热量积聚,下表面散热效果不如平行顺排。张鑫等[5]运用FLUENT 仿真软件分析了方形锂电池并行风冷温度场分布,发现列排列单体的温度和温差整体上低于行排列。因此在散热系统设计时,应根据所选电芯种类、放电功率、电池包结构尺寸来确定单体排布方式、排布间距。

2.2 进出风口结构

风冷散热系统的进出风口位置、尺寸、形式,直接决定了进入电池组内部的冷却空气流动方向和风量,对内部流场分布具有较大影响,会影响散热效果。Xu 等[6]研究发现自然风冷下带通风口的电池组比不带通风口的最大温升和最大温差分别降低了约23.1%和19.9%。Yang 等[7]利用速度场与温度梯度场协同原理分析发现电池组上出风模式具有最佳的冷却效果,当进气量为0.444 m/s 时,最大温升和最大热源温差可控制在7.01 和3.08 ℃。E 等[8]研究表明位于不同侧的进出口冷却性能优于相同侧。张新强等[9]采用数值模拟发现当通风孔与出风口面积相等时,电池组冷却效果最佳,继续增大通风孔面积,并不能明显提高电池组的冷却效果。王天波等[10]研究发现在进出口面积不变的情况下,进出口形状为圆形时,散热效果最佳。徐辉[11]发明了若干与电池模块内部贯通的喇叭状收风器,收风器大口均朝向车辆行驶方向,保证自然风冷下不同电池模块具有较为对等的进风量,减少模块间散热差异。兰海侠等[12]在空气出入口流道上分设倾斜的分流板,提高了并行风冷下散热效果。

为了改善串行风冷下冷却空气依次流动导致温度分布不均匀的问题,可以通过控制进出口动作来改变内部空气流动模式,扰动流场,提升散热均匀性。如图5(a)所示,袁征等[13]在电池一侧设置一个进风口,另一侧设置两个出风口,通过控制两个出风口开关阀门交替开启或关闭,实现空气在电池箱体中变向循环流动;如图5(b)所示,马永笠等[14]提出了一种使用进出口鼓风机交替工作实现电池组内部空气往复流动的方案,该方案下电池组整体温度保持在25~45 ℃,最大温差控制在指定温度;如图5(c)所示,宋俊杰等[15]提出了反向分层风冷结构,该结构下各电池温度分布非常均匀。

图5 冷却空气流动模式

2.3 冷却空气的流体参数

冷却空气流体参数主要包括冷却空气温度和入口风速,这两个参数对风冷散热系统的散热效率和散热均匀性也有着明显影响。汪缤缤等[16]通过对48 只圆柱锂离子电池组成的电池包进行风冷散热研究,发现随着入口风速的增加,电池包的最高温度和最大温差降低,但当入口风速大于3 m/s 后,最高温度和最大温差降低速度明显减小;降低入口冷却空气温度,可以降低电池包最高温度,但对电池包的温差影响很小。刘显茜等[17]通过三维瞬态计算,发现增大入口风速可提升电池组散热性能,改善温度均匀性,降低进风温度可防止电池组因局部温度过高而出现热失控,但无法有效抑制温度均匀性。

冷却空气温度由风源决定,若风源为环境风则冷却空气温度与环境温度一致,若风源为空调风则可根据需要设定不同的冷却空气温度。冷却空气的入口风速由风冷散热系统中的风机决定,而风机选型是根据电池的产热速率确定空气流量,然后根据所需空气流量和电池组的流道阻力情况,从具有合适压力-流量曲线(P-Q 曲线)的风机中选出。

2.4 风冷散热系统优化

风冷散热系统的散热效率和散热均匀性与电池组内部的排布方式、排布间距,进出风口位置、尺寸、形式,进风方向、风速、温度等参数密切相关,这些参数会共同影响电池内部的温度场分布状态。可以采用相应的优化策略或优化算法,获得合适的系统参数,以达到可以接受的最佳风冷散热效果。白帆飞等[18]运用正交实验法对电池组间距递减幅度、上集流板倾斜角度、下集流板倾斜角度等结构参数进行了优化设计,确定了最优结构:间距递减幅度0.3 mm、上集流板倾斜0°、下集流板倾斜5°。李淼林等[19]基于正交实验进行多目标优化,将电池组最高温度和温差最小化作为目标,经多次迭代计算,得出局部优化方案:进风区域左端高度9 mm(进风角度2.74°),出风口高度28 mm(出风角度2°),电池间距公差值为0.4 mm。与优化前相比,电池组最高温度降低了9.55%,温差下降25.89%。夏博妍[20]采用穷举法和遗传算法对风冷式热管理系统的进、出风口导流板角度和电池排布间距进行了优化设计,优化后充、放电状态下最高温度分别由37.5、43.5 ℃下降到33.8、37.3 ℃,电池单体最大温差分别由6.0、9.9 ℃下降到1.1、1.7 ℃。Xie 等[21]借助实验和计算流体力学,采用单因素分析和正交实验法对进气角、出气角、电池单元之间的气流通道宽度三个结构参数进行了优化,在2.5°进气角、2.5°排气角和相等的通道宽度条件下冷却性能最佳。Chen 等[22]开发了流动阻力网络模型,使用嵌套循环程序和计算方法优化了气室的角度以及入口和出口的宽度,优化结果显示,优化气室角度不能有效降低电池单元之间的温度和温差,而优化进口和出口的宽度可以显著提高冷却效率。

3 风冷散热系统的耦合应用

风冷散热效率低,但结构简单、成本低。为充分发挥风冷散热系统的优势,同时应对风冷散热系统散热效率已逐渐无法满足电动汽车功率、里程的发展需求,将风冷与液冷、PCM冷却、HP 冷却等方式耦合应用,形成混合冷却系统,逐渐成为国内外动力电池热管理系统发展的一种趋势。

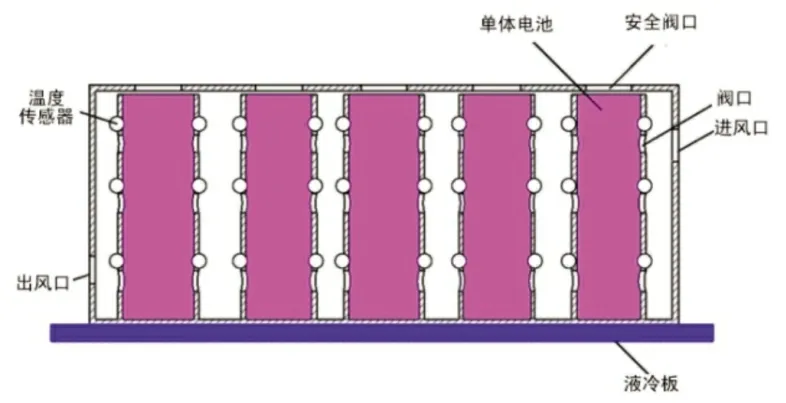

如图6 所示,徐晓明等[23]发明了一种风冷与液冷耦合应用的电池模组,在模组底部设置了液冷板,电芯之间设置了风冷空腔,单体电池装在阀口与风冷空腔连通的套筒内,控制系统根据温度传感器测量值,选择性控制液冷板和风冷系统动作,保证最佳工作温度范围。如图7 所示,Qin 等[24]提出了一种风冷与PCM 冷却耦合应用的电池模组,将石蜡作为PCM,填充在单体电池四周的铝合金管中,冷却空气在铝合金管形成的框架结构中流动。如图8 所示,Behi 等[25]提出了一种风冷与热管冷却耦合应用的电池模块,经仿真计算,采用强制风冷、增加热管(HP)和增加带有铜片的热管(HPCS)三种冷却策略,与自然风冷相比,电池模块最高温度可降低34.5%、42.1%、42.7%,温度均匀性提高39.2%、66.5%、73.4%,温度均匀性提升明显。

图6 风冷与液冷耦合冷却

图7 风冷与PCM耦合冷却

图8 风冷与热管耦合冷却

如图9 所示,饶中浩等[26]将风冷与PCM 冷却、热管冷却三种冷却方式有机结合,PCM 直接填充于单体电池与模块外壁之间,用于直接吸收电池热量,热管蒸发端直接插入模块底部PCM 内,吸收其中热量,施加于外部翅片和模块中心流道的冷却空气同时冷却热管冷凝端、PCM 和单体电池。如图10 所示,Wei 等[27]提出了将风冷、液冷和PCM 三种方式耦合冷却的概念,纤维通道内流动的水作为液冷介质,同时作为PCM,在重力和纤维薄壁毛细作用下受热蒸发,蒸发形成的水蒸气在冷却空气的流动作用下带走电池潜热,经测试表明,相比无冷却、仅风冷和仅水冷,该混合冷却方法使电池包最高表面温度降低了约83%、70%和57%,并成功地将温度均匀性保持在建议的5 ℃以下。

图9 风冷与PCM、热管多方式耦合冷却

图10 风冷与液冷、PCM多方式耦合冷却

将冷却空气引入电池内部进行直接风冷会降低电池组密封性能,密封性能低可能会导致绝缘故障,为解决这一问题,将风冷方式与整套热交换系统耦合,由热交换系统将电池内部的热量导出,最终冷却空气在电池壳体外部实现散热冷却。Park 等[28]将热交换系统管路围绕在电池组壳体外侧,热交换系统包含进气口、出气口、预定流动通道,通过风扇和热电元件控制冷却空气进入热交换系统的流动通道,从而将电池导出的潜热散出。Mardall 等[29]将热交换器管道机械地和热地耦合到电池组外壳基板的内表面,电池组外壳外表面上流动的冷却空气将热交换系统中的热分离。

4 总结与展望

相比于低散热效率的自然风冷,强制风冷是风冷散热系统中的主流冷却方式。风冷散热系统的散热效率与电池组内部排布结构、进出风口设置、冷却空气流体参数等因素密切相关。通过采用优化策略和优化算法,以评判电池内部温度水平和温度均匀性的指标作为优化目标,对各类结构与控制参数进行优化设计,可有效提升风冷散热系统的散热效果。

电动汽车的发展,对锂离子动力电池的功率和车辆的续航里程提出了更高的要求,动力电池的能量密度、功率密度将逐渐增大,电池自身的发热量和发热功率也将随之增大。尽管风冷散热系统通过优化设计,散热效率可以得到提升,但是空气自身低热容量、低导热系数从本质上决定了优化提升空间有限。因此,风冷散热系统受制于其较低的散热效率将逐渐难以满足电池汽车未来的发展要求。为取长补短,充分发挥风冷散热系统结构简单、成本低的优点,可将风冷与其他一种或多种冷却方式进行耦合应用,形成混合冷却系统,达到提升整个散热系统散热能力的目的。