直接冻黄G的绿色制备工艺研究*

2023-02-17刘晨义路朝阳王柏楠王延花霍二福平顶山市铭源化工有限公司河南平顶山467000河南省化工研究所有限责任公司河南郑州450052河南省科学院质量检验与分析测试研究中心河南郑州450008河南省精细化工中间体工程技术研究中心河南郑州450052

刘晨义,路朝阳,王柏楠,王延花,霍二福(.平顶山市铭源化工有限公司,河南 平顶山 467000;2.河南省化工研究所有限责任公司,河南 郑州 450052;3.河南省科学院 质量检验与分析测试研究中心,河南 郑州 450008;4.河南省精细化工中间体工程技术研究中心,河南 郑州 450052)

直接冻黄G(又名直接黄12、直接菊黄、直接冻黄GX、直接黄G)是一种直接染料,橘黄色粉末,能直接溶解于水呈金黄色至黄色溶液,水溶液低于15℃时有冻状沉淀物析出,故称冻黄[1]。其染色力强、耐晒,在纺织领域应用非常广泛的黄色染料,对纤维素、纤维有较高的直接性,无需使用有关化学方法使纤维及其他材料着色的染料,直接染料能在弱酸性或中性溶液中对蛋白纤维(如羊毛、蚕丝)上色,还应用于棉、毛、麻、布、人造丝、人造棉、聚酰胺纤维、皮革、纸张和生物等染色[2]。移染性和均染性均好,上染率高,色谱齐全、价格低廉、操作方便[3]。

在制备直接冻黄G的重氮化和偶合工序,现用生产工艺均采用水为反应溶剂,经过盐析、酸析等工序,产生大量高盐、高COD废水,生产1t直接冻黄G,产生15t的废水[4],因含盐量高而难处理,且随废水损失2%~2.5%的直接冻黄G产品,降低产品收率,增加生产和废水处理成本。现用生产工艺制备的直接冻黄G的收率低(65%~66%)[1]、含盐量高、色力低、色光亮度低、溶解度低、上色牢度和上色率低,产品在市场上缺乏竞争力。因此,开发直接冻黄G的绿色制备工艺具有重要的经济、社会和环境效益。

本文采用乙醇为反应溶剂,应用于制备直接冻黄G的重氮化、偶合和醚化工序,反应结束后回收、循环使用,避免采用大量水为反应溶剂产生大量的高盐、高COD废水,从源头上解决了制备直接冻黄G的高污染问题。通过对摩尔投料比、反应时间、反应温度等工艺条件进行优化研究,得到直接冻黄G最佳制备工艺参数,为工业化实施提供数据和技术支撑。

1 实验部分

1.1 试剂与仪器

DSD酸(邢台泽明化工染料有限公司)、NaNO2(山西磊鑫化工股份有限公司)、苯酚(南通仁达化工有限公司)、氯乙烷(山东普利斯化工有限公司)、HCl(河南豫德化工有限公司)、乙醇(沧州海岳化工有限公司)、氨基磺酸(吴江市丰昌化工有限公司)、Na2CO3(潍坊瑞德胜化工有限公司)、NaOH(山东多丰化工有限公司),均为工业级。

IR Affinity-1型傅里叶变换红外光谱仪(岛津公司);400MHz NMR型超导核磁共振波谱仪(安捷伦);XR4A型显微熔点仪(上海光学仪器一厂);1260型高效液相色谱仪(安捷伦);ZNCL-T5000ML型智能磁力加热套、SHZ-D型循环水式真空泵、DF101S型集热式恒温加热磁力搅拌器,巩义市予华仪器有限责任公司;GCMS-QP2010UItra型气相色谱-质谱联用仪(日本岛津);DL30-700型循环冷却器(郑州长城科工贸有限公司);2XZ-4C型真空泵(台州市博奥真空设备有限公司)。

高效液相色谱测试条件 流动相:水6%,乙腈94%;流速:1mL·min-1;进样量:10μL;柱温:35℃;检测波长235nm。

1.2 试验方案

1.2.1 现用生产工艺[5,6]

(1)重氮化 在重氮罐中加水,搅拌下加入DSD酸,加热到60℃,加Na2CO3将其溶解(pH值8),降温至45℃,缓慢加入HCl酸化并保持酸性环境,搅拌下滴加NaNO2溶液,保持温度为30℃,滴加时间为2h,得到重氮盐溶液。

(2)偶合 用水和Na2CO3溶解苯酚制备苯酚钠溶液,降温至10℃,加入到重氮溶液中进行偶合反应4h;再加热升温到50℃,加入精盐进行盐析,搅拌反应0.5h后加入H2SO4进行酸析,过滤得滤饼,打浆罐中加入滤饼、乙醇和NaOH进行打浆,搅拌0.5h得到含有偶合物的浆料液。

(3)醚化 将偶合物浆料液吸入醚化罐内加热到100~105℃,再缓缓加入氯乙烷,控制反应压力为0.4MPa,加料时间12h,醚化总时间为15h,把染料溶液放到蒸馏锅内,回收乙醇,蒸馏结束后加精盐进行盐析,过滤得到滤饼,经烘干得直接冻黄G半成品,粉碎、拼混、包装、出成品。

1.2.2 绿色制备工艺

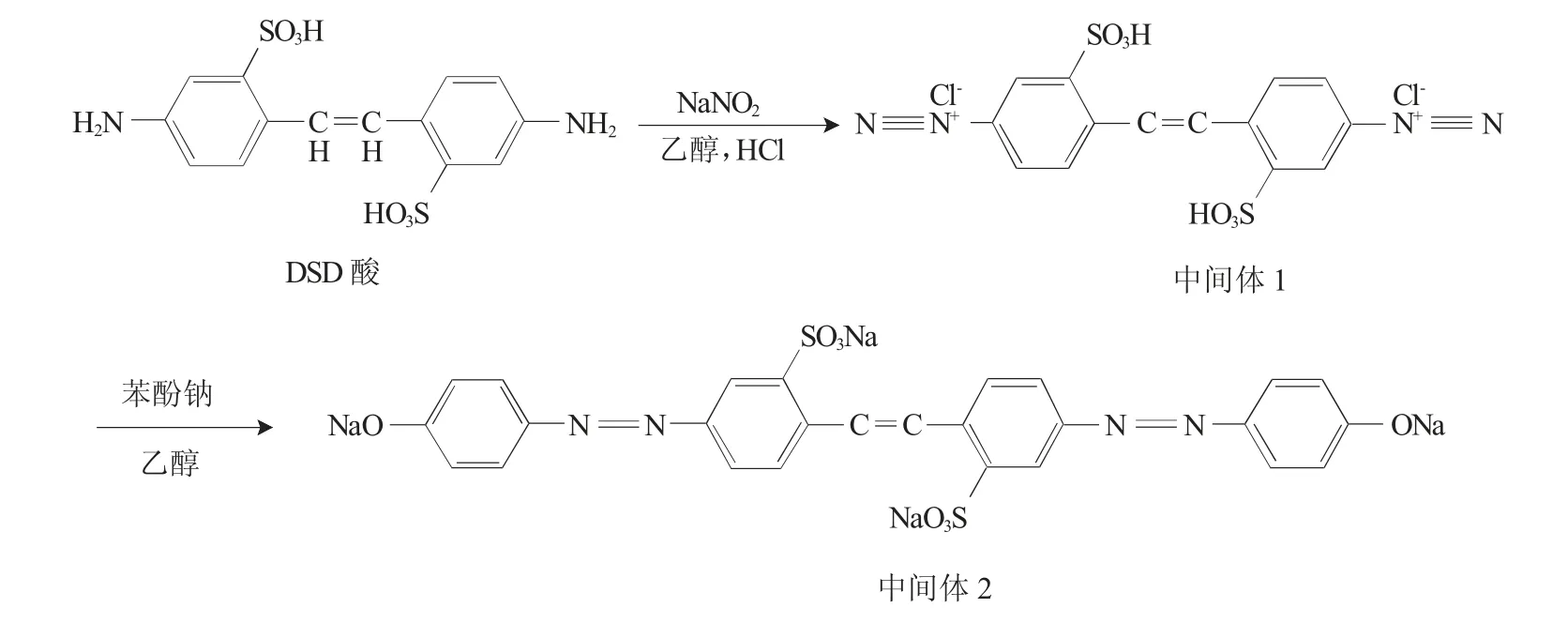

(1)重氮化 将400kg的DSD酸、2400~3600L的乙醇和500kg的HCl加入到反应釜Ⅰ中,搅拌打浆2h,控制反应液的温度20~30℃,滴加507kg NaNO2溶液(152kg NaNO2、190kg水、165kg乙醇),滴加时间为40~60min,然后继续反应0.5~1h;用氨基磺酸反应掉过量的NaNO2,反应过程中维持体系酸性环境,降温至10~12℃备用,得到中间体1(见图1)的重氮盐溶液。

(2)偶合 将960kg的乙醇、160kg的NaOH和180~240kg的苯酚加入到反应釜Ⅱ中,搅拌溶解,降温至10℃,加入到反应釜Ⅰ的重氮盐溶液中,保持反应液温度10~30℃,反应2~4h,pH值为9,得到中间体2(见图1)的溶液。

(3)醚化 将中间体2的溶液转移至反应釜Ⅲ中,加入Na2CO3200kg、NaOH 220kg,密封反应釜,加入450kg的氯乙烷,控制反应釜压力为0.4~0.45MPa、温度为120℃进行醚化反应,反应时间为4h,降温至80℃以下进行压滤,烘干得到直接冻黄G。

图1 直接冻黄G的绿色制备工艺路线图Fig.1 Green preparation process route of direct frozen yellow G

以DSD酸为原料,分别经重氮化、偶合、醚化得到直接冻黄G,重氮化、偶合、醚化反应均采用乙醇为反应溶剂,反应结束后将乙醇回收、循环使用,直接冻黄G在乙醇中为沉淀,容易分离提纯,减少了盐析和酸析等工序;采用打浆的方法将DSD酸与乙醇制成浆液进行重氮化反应,避免使用大量的Na2CO3,从源头上消除了大量高盐、高COD废水的产生,降低了直接冻黄G的生产成本,实现了直接冻黄G的绿色制备工艺。通过本绿色工艺制备的直接冻黄G收率高,无废水产生,产品具有较高的色力、色光亮度、溶解度以及上色牢度和上色率,相比现用工艺制备的直接冻黄G具有极大的市场竞争力。

2 结果与讨论

2.1 重氮化反应条件优化

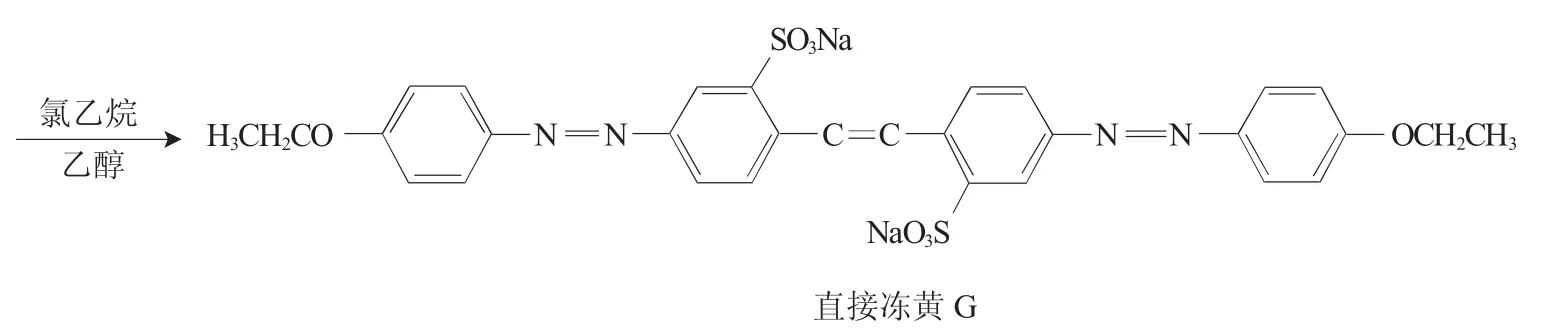

2.1.1 乙醇用量的影响 将400kg的DSD酸和500kg的HCl加入到反应釜Ⅰ中,加入一定量的乙醇,搅拌打浆2h,控制反应液的温度20~30℃,滴加507kg NaNO2溶液(152kg NaNO2、190kg水、165kg乙醇),滴加时间为50min,然后继续反应0.8h;用氨基磺酸反应掉过量的NaNO2,反应过程中维持体系酸性环境,降温至10~12℃备用。

表1 乙醇用量对产品收率的影响Tab.1 Effect of ethanol consumption on yield of product

由表1可见,乙醇用量过多或过少时反应效果都不佳。乙醇用量过少,反应后期搅拌困难,导致产品收率偏低;乙醇用量过多,反应原料的浓度低,反应速度慢,产品收率降低,同时降温的能耗增加。乙醇最佳使用量为3000L。

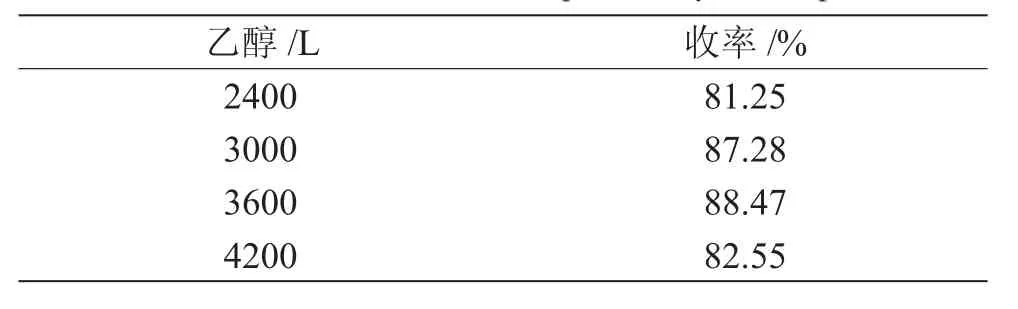

2.1.2 NaNO2溶液滴加速度的影响 在保持其它条件不变的情况下,NaNO2的滴加时间对产品收率的影响,结果见表2。

表2 NaNO2溶液的滴加速度对产品收率的影响Tab.2 Influence of dropping velocity of nitrous acid solution on yield of product

由表2可见,NaNO2溶液的滴加速度过快或过慢时反应效果都不佳。NaNO2滴加速度过快,反应温度很难控制,温度升高导致重氮盐分解;NaNO2滴加速度过慢,生成的重氮盐与DSD酸发生耦合反应[7],产品收率降低,同时保持低温时间越长,能耗越高。NaNO2溶液的滴加时间以50min最佳。

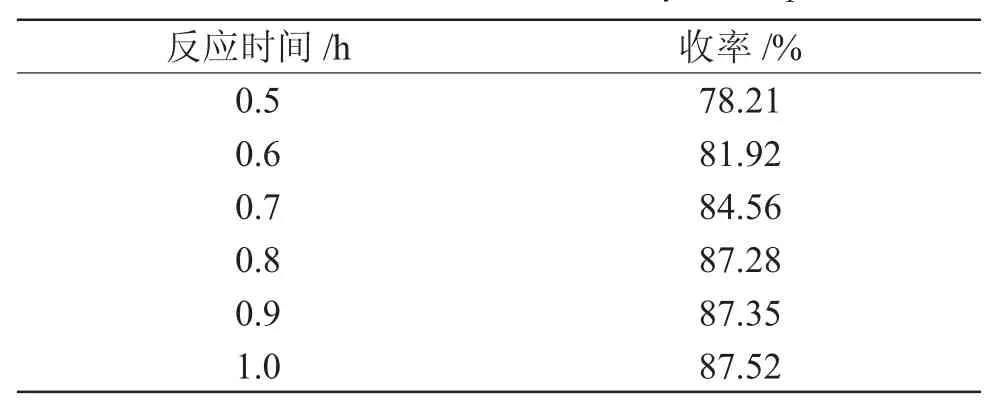

2.1.3 反应时间的影响 在保持其它条件不变的情况下,乙醇用量3000L,NaNO2溶液的滴加时间为50min,反应时间对产品收率的影响,结果见表3。由表3可见,随着反应时间的延长,产品的收率逐渐提高,当反应时间为0.8h后,再延长反应时间,产品收率基本保持不变。因此,最佳反应时间为0.8h。

表3 反应时间对产品收率的影响Tab.3 Influence of reaction time on yield of product

2.2 偶合反应条件优化

2.2.1 苯酚添加量的影响 将960kg的乙醇、160kg的NaOH和一定量的苯酚加入到反应釜Ⅱ中,搅拌溶解,降温至10℃加入到反应釜Ⅰ的重氮盐溶液中,保持反应液温度10℃反应4h,pH值为9,得到中间体2的溶液。由表4可见,随着苯酚投料量的增加,偶合反应的收率明显降低。这是由于重氮化反应的收率为87.28%,重氮化产品未经过提纯直接进行偶合反应,偶合反应的收率按照苯酚进行计算时,加入过量的苯酚未参加反应,因此,随着苯酚加料量的增加,偶合产物的量不变,反应的收率降低,生产成本增加。苯酚投料量以180kg为最佳。

表4 苯酚投料量对产品收率的影响Tab.4 Effect of phenol consumption on yield of product

2.2.2 反应温度的影响 将960kg的乙醇、160kg的NaOH和180kg的苯酚加入到反应釜Ⅱ中,搅拌溶解,降温至10℃,加入到反应釜Ⅰ的重氮盐溶液中,保持一定的温度,反应4h,pH值为9,得到中间体2的溶液。

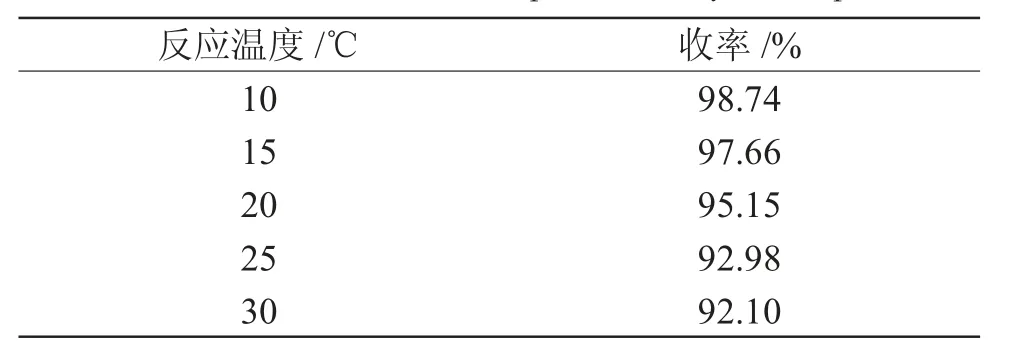

表5 反应温度对偶合产物收率的影响Tab.5 Influence of reaction temperature on yield of products

由表5可见,随着反应温度的升高,偶合反应的收率明显降低。这是由于重氮化反应是强放热反应[8],温度升高会促进重氮盐分解,偶合反应的收率降低。偶合反应最佳反应温度为10~15℃。

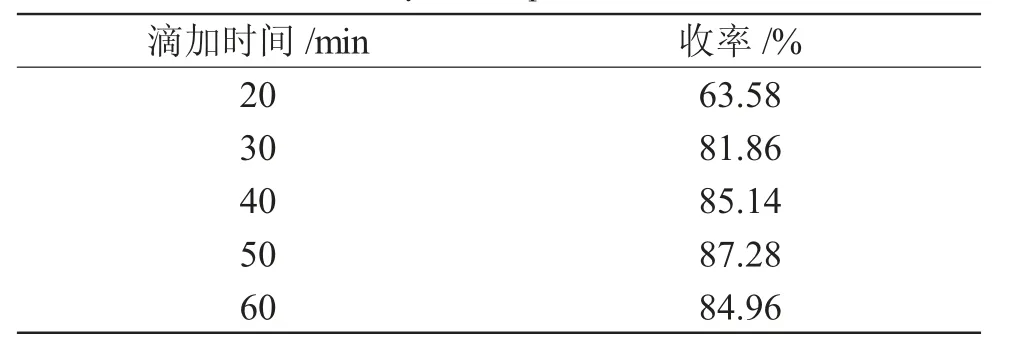

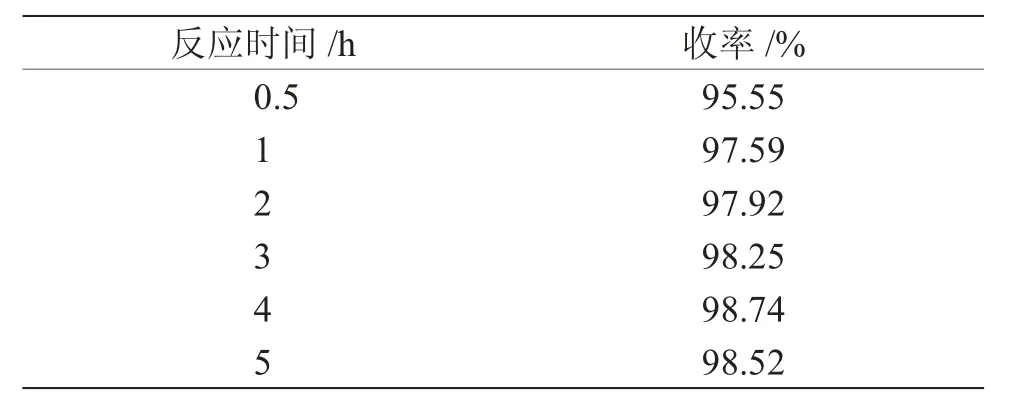

2.2.3 反应时间的影响 在保持其它条件不变的情况下,考察反应时间对产品收率的影响,结果见表6。

表6 反应时间对产品收率的影响Tab.6 Influence of reaction time on yield of products

由表6可见,随着反应时间的延长,偶合反应的收率明显提高。当反应时间为4h时,偶合反应的收率达到最高。因此,偶合反应最佳反应时间为4h。

2.3 醚化反应条件优化

2.3.1 氯乙烷用量的影响 将中间体2的溶液转移至反应釜Ⅲ中,加入Na2CO3200kg、NaOH 220kg,密封反应釜,加入一定量的氯乙烷,控制反应釜压力为0.45MPa、反应温度为120℃,反应时间为4h,降温至80℃以下进行压滤,烘干得到直接冻黄G。

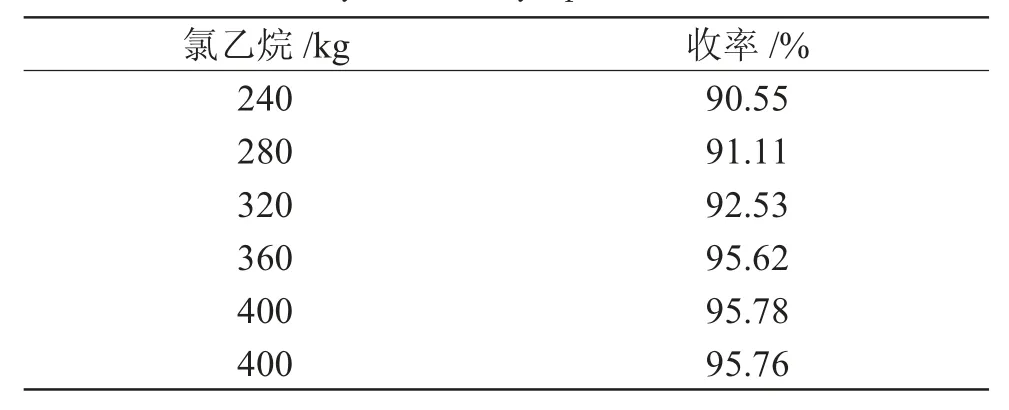

表7 氯乙烷的投料量对直接冻黄G收率的影响Tab.7 Influence of feed amount of chloroethane on yield of Chrysophenine G

由表7可见,随着氯乙烷投料量的增加,醚化反应的收率明显提高。当氯乙烷的投料量超过360kg时,直接冻黄G的收率趋于稳定,因此,氯乙烷的投料量以360kg为最佳。

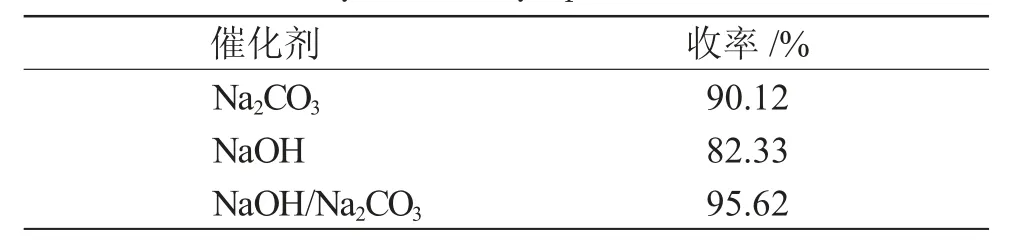

2.3.2 催化剂的影响 将中间体2的溶液转移至反应釜Ⅲ中,加入不同的催化剂,密封反应釜,加入360kg的氯乙烷,控制反应釜压力为0.45MPa、反应温度为120℃、反应时间为4h,降温至80℃以下进行压滤,烘干得到直接冻黄G。

表8 不同催化剂对直接冻黄G收率的影响Tab.8 Influence of different catalytic agent on yield of Chrysophenine G

由表8可见,采用Na2CO3为催化剂比采用NaOH为催化剂的醚化反应收率高8%;采用NaOH和Na2CO3的混合物为催化剂,醚化反应的收率达到95.62%。Williamson反应一般需要在强碱下反应效果较好,因此,仅使用纯碱为催化剂效果不理想。由于氯乙烷在强碱、高温下会发生水解或醇解反应[9],导致氯乙烷的有效含量降低,反应收率偏低。当氯乙烷过量的情况下,采用Na2CO3和NaOH为催化剂,既满足了Williamson反应的条件,又可减少醇解或水解反应的发生,因此,采用NaOH和Na2CO3的混合物为催化剂。

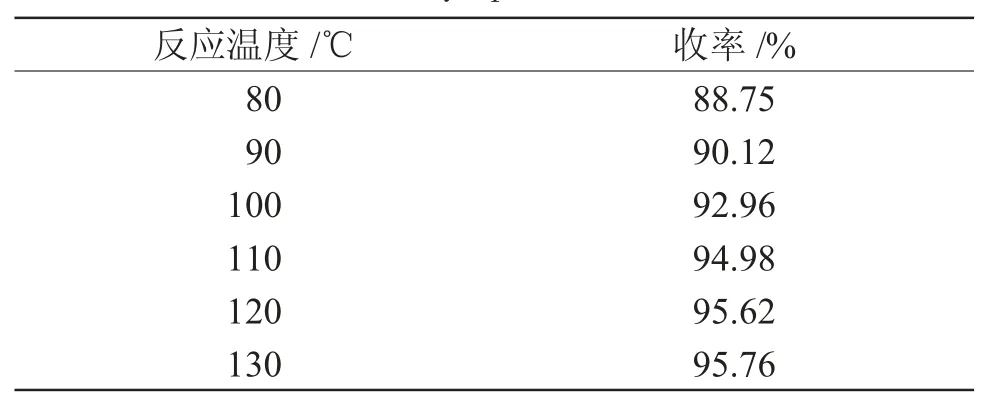

2.3.3 反应温度的影响 将中间体2的溶液转移至反应釜Ⅲ中,加入Na2CO3200kg、NaOH 220kg,密封反应釜,加入360kg的氯乙烷,控制反应釜压力为0.45MPa、不同的温度下反应4h,降温至80℃以下进行压滤,烘干得到直接冻黄G。

表9 反应温度对直接冻黄G收率的影响Tab.9 Influence of reaction temperature on yield of Chrysophenine G

由表9可见,随着反应温度的提高,醚化反应的收率逐渐增加,当反应温度达到120℃后,反应的收率基本保持不变。因此,醚化反应的最佳反应温度为120℃。

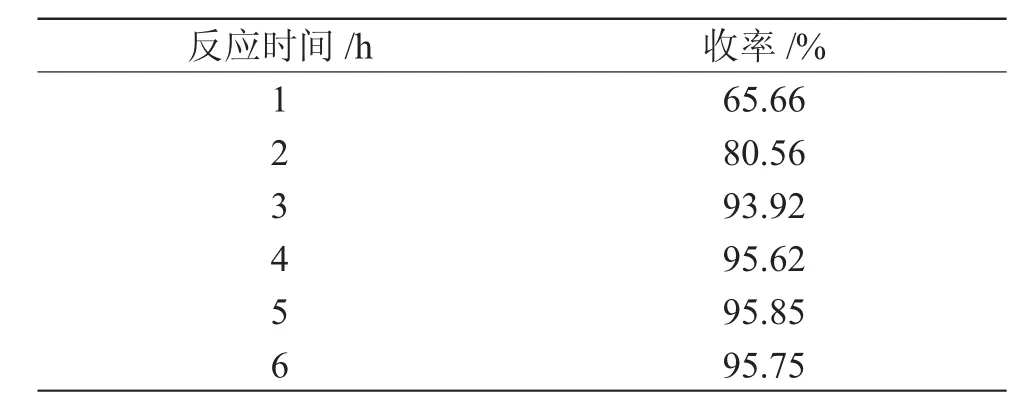

2.3.4 反应时间的影响 将中间体2的溶液转移至反应釜Ⅲ中,加入Na2CO3200kg、NaOH 220kg,密封反应釜,加入360kg的氯乙烷,控制反应釜压力为0.45MPa,在120℃反应一定时间后,降温至80℃以下进行压滤,烘干得到直接冻黄G。

表10 反应时间对直接冻黄G收率的影响Tab.10 Influence of reaction time on yield of Chrysophenine G

由表10可见,随着反应时间的延长,醚化反应的收率逐渐增加,当反应时间达到4h后,再延长反应时间,反应的收率基本保持不变。因此,醚化反应的最佳反应时间为4h。

3 结论

直接冻黄G是以乙醇为反应溶剂进行重氮化、偶合、醚化反应制备,总收率为82.41%,较现用工艺(65%)提高了18%,产品纯度提高了9%;反应后乙醇回收、循环使用,从源头避免了大量工业高盐废水的产生,为工业化实施提供技术支撑。通过对制备工艺条件的优化研究,得到以下结论:

(1)重氮化反应的最佳工艺条件 乙醇最佳用量为3000L,NaNO2溶液的滴加时间为50min,反应时间为0.8h;

(2)偶合反应的最佳工艺条件 苯酚投料量为180kg,反应温度为10~15℃,反应时间为4h;

(3)醚化反应的最佳工艺条件 氯乙烷的投料量为360kg,采用NaOH和Na2CO3的混合物为催化剂,反应温度为120℃,反应时间为4h。