原料熟化工艺对油莎豆酱品质及风味影响

2023-02-16史海慧孙洪蕊范杰英孟悦杨志强南喜平刘香英康立宁

史海慧,孙洪蕊,范杰英,孟悦,杨志强,南喜平,刘香英,康立宁*

(1.吉林省农业科学院农产品加工研究所,长春 130033;2.吉林农业大学食品科学与工程学院,长春 130118)

油莎豆是一种莎草科多年生草本植物,主要分布在热带和地中海地区,其耐盐碱、耐干旱的能力较强[1]。油莎豆具有较高的营养价值,含有大量的油脂、淀粉、蛋白质、糖类、矿物质、维生素E等营养成分[2]。此外,油莎豆中还含有丰富的类黄酮、甾醇、酚酸等生物活性物质,具有疏肝、通气、健脾等功效[3]。近年来,油莎豆作为优质高产的油料作物,因其具有良好的生长性能和丰富的营养价值,越来越受到人们的重视。目前,国内外关于油莎豆产品的研究主要集中在油莎豆豆奶、油莎豆饮料、油莎豆酒、油莎豆面条等营养健康食品的开发方面[4],而关于油莎豆发酵调味品的研究十分罕见。

豆酱作为我国传统的发酵调味品之一,主要利用富含蛋白质和淀粉的原料,以霉菌、酵母菌等微生物为发酵菌种,经过预处理、制曲、发酵等工艺酿造而成。原料预处理是豆酱制曲产酶的关键工艺,影响各类酶系的后期发酵,高质量发酵有利于将原料中的营养成分降解成可消化的氨基酸、肽类等小分子物质,从而赋予豆酱特有的风味[5]。

目前,大多数学者主要研究熟化工艺对黄豆酱、蚕豆酱品质的影响,关于熟化工艺对油莎豆酱品质的研究鲜有报道。基于此,本研究采用常压蒸煮工艺、高压蒸煮工艺、挤压膨化工艺3种不同熟化方式制备油莎豆酱,研究不同熟化工艺对油莎豆酱品质及风味特性的影响,以期为开发营养健康的油莎豆产品提供新路径。

1 材料与方法

1.1 材料与试剂

油莎豆:购自河北省定州市;食盐、面粉:购自沃尔玛超市;米曲霉:购自济宁玉园生物科技有限公司;甲醛、氢氧化钠、硫酸铜:购自北京鼎国生物技术有限责任公司;酒石酸钾钠、邻苯二甲酸氢钾、亚铁氰化钾:购自上海源叶生物科技有限公司;乙酸锌、冰乙酸等其他试剂均为国产分析纯。

1.2 仪器与设备

SLG-30型双螺杆挤压膨化机 山东赛百诺机械有限公司;DHG-9240A型电热鼓风干燥箱 上海一恒科学仪器有限公司;3K15型高速离心机 美国Sigma公司;HH-6A型数显恒温磁力搅拌水浴锅 常州荣华仪器制造有限公司;LDZM-60KCS-Ⅱ型立式压力蒸汽灭菌器 上海申安医疗器械厂;JC-150B型恒温恒湿培养箱 青岛瑞明仪器设备有限公司;HJ-6型多头磁力加热搅拌器 江苏省金坛市荣华仪器制造有限公司;ST3100型pH计 美国OHAUS公司;D-7PC型紫外可见分光光度计 南京菲勒仪器有限公司;CS-820N型分光色差仪 深圳市三测精密量仪有限公司;1260 Infinity型高效液相色谱仪、7890N-5975C型气相色谱-质谱联用仪 美国Agilent公司。

1.3 实验方法

1.3.1 油莎豆酱酿造工艺流程

油莎豆→预处理→混合→接菌→制曲→加盐水→发酵→成品→检测。

1.3.2 操作要点

1.3.2.1 原料预处理

常压蒸煮工艺:取一定量油莎豆,用水在室温下浸泡12 h后,将浸泡后的油莎豆放入锅中,蒸煮1.5 h,出锅并冷却至室温[6]。

高压蒸煮工艺:取一定量油莎豆,用水在室温下浸泡12 h后,将油莎豆放入立式压力蒸汽灭菌锅中,调整压力(1.1 bar)在121 ℃下蒸煮40 min,排气出锅[7]。

挤压膨化工艺:取一定量油莎豆,粉碎并过筛(35目)。在螺杆转速为100~120 r/min、机筒末区温度为115~130 ℃、物料水分含量为13%~16%的条件下,经双螺杆挤压机处理,得到油莎豆挤压膨化物[8]。

1.3.2.2 制曲

待常压蒸煮物料、高压蒸煮物料、挤压膨化物料冷却到室温后,分别标记为M1、M2、M3,菌种0.5%(按物料重量计算)和面粉30%(按物料重量计算)充分拌匀,将其与物料充分混合,置于30~35 ℃培养箱中,制曲时间为48 h,每隔12 h翻曲一次,产生淡绿色孢子说明制曲完成[9]。

1.3.2.3 发酵

采用低盐固态发酵方式进行发酵,调整盐水浓度为16%,盐水和物料的质量比约为1∶1,将盐水拌入曲料中,用湿纱布封口后置于恒温恒湿培养箱中,控制培养箱温度为40~45 ℃,30 d后酱醅成熟,发酵结束。

1.3.3 氨基酸态氮及总酸含量的测定

氨基酸态氮含量、总酸含量参照国标GB 5009.235—2016《食品安全国家标准 食品中氨基酸态氮的测定》进行测定。

1.3.4 还原糖含量的测定

还原糖含量参照国标GB 5009.7—2016《食品安全国家标准 食品中还原糖的测定》进行测定。

1.3.5 游离氨基酸含量的测定

游离氨基酸含量参照国标GB/T 30987—2020《植物中游离氨基酸的测定》进行测定。

1.3.6 有机酸含量的测定

有机酸含量参照国标GB 5009.157—2016《食品安全国家标准 食品中有机酸的测定》进行测定。

1.3.7 色泽的测定

将豆酱平铺在玻璃器皿中,使用CS-820N型手持色差仪测定L*、a*、b*值(L*值为亮度,a*值为红度,b*值为黄度)。

1.3.8 感官评分

随机选择10名感官评鉴人员组成评定小组, 对油莎豆酱进行风味、色泽、口感、组织形态4个方面的感官评价。评定结果为评分中舍去最高分与最低分的平均值。油莎豆酱感官评价标准见表1。

表1 油莎豆酱感官评价标准Table 1 Sensory evaluation criteria of Cyperus esculentus paste

1.3.9 挥发性化合物的测定

1.3.9.1 样品前处理

先将固相微萃取纤维头(SPME,75 μm,二乙烯基苯/碳氧烷/聚二甲基硅氧烷)在进样口250 ℃老化至无杂峰,准确称取6 g样品于顶空瓶中,封管后,于130 ℃烘箱中平衡30 min,再将纤维头插入瓶中,吸附30 min后拔出,在250 ℃的进样口解吸2 min后进行分析。

1.3.9.2 GC-MS分析

GC条件:HP-5MS毛细管色谱柱(30 m×250 μm,0.25 μm,美国安捷伦公司);载气:氦气;不分流方式进样,流速1 mL/min;进样口温度250 ℃;升温程序:初始温度50 ℃,保持15 min,以5 ℃/min升至180 ℃,保持8 min,以50 ℃/min升至230 ℃,保持2 min,以50 ℃/min升至280 ℃,保持5 min[10]。

1.3.10 数据分析

运用Origin软件进行绘图分析,通过Statistic软件进行数据统计及显著性分析,P<0.05表示差异显著。

2 结果与分析

2.1 原料熟化工艺对油莎豆酱品质的影响

2.1.1 原料熟化工艺对油莎豆酱氨基酸态氮含量的影响

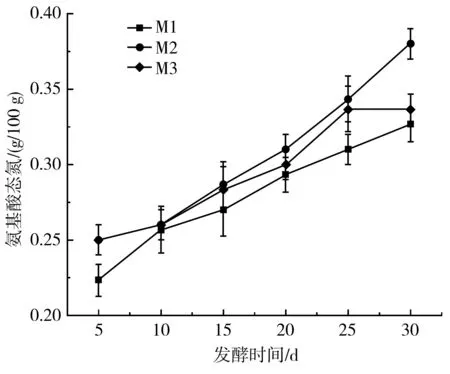

图1 油莎豆酱氨基酸态氮含量的变化Fig.1 Changes of amino acid nitrogen content in Cyperus esculentus paste

氨基酸态氮主要来源于米曲霉分泌的蛋白酶将蛋白质水解成多肽、氨基酸等小分子风味物质,是评价豆酱风味品质最具有代表性的指标之一。由图1可知,M1、M2、M3的氨基酸态氮含量均随着发酵时间的增加而增加,呈缓慢的上升趋势。在发酵30 d时,M1、M2、M3的氨基酸态氮含量均达到最大值,分别为0.33,0.38,0.34 g/100 g。M1、M2、M3的氨基酸态氮含量均达到国标GB 2718—2014《食品安全国家标准 酿造酱》中对其含量的要求,其中M2的氨基酸态氮含量最高。这可能是由于油莎豆经高压蒸煮后蛋白质变性更加完全,蛋白质被米曲霉分泌的酶高效分解成呈味物质[11]。

2.1.2 原料熟化工艺对油莎豆酱总酸含量的影响

图2 油莎豆酱总酸含量的变化Fig.2 Changes of total acid content in Cyperus esculentus paste

总酸主要指酱醅中有机酸的含量,包括乳酸、醋酸、脂肪酸等酸性物质。在发酵期间,总酸能够参与美拉德反应和酯化反应,是豆酱色泽和风味形成的重要影响因子。由图2可知, 随着发酵时间的增加,M1、M2、M3的总酸含量均呈现升高的趋势,在发酵30 d时总酸含量达到最大,分别为1.04,1.24,1.17 g/100 g,其中M2即高压蒸煮物料制作的酱醅总酸含量最高。主要是因为高压蒸煮更有利于物料成分溶出,破坏内部结构,米曲霉产生的丰富酶系与原料充分反应,使酸性物质得到大量的积累[12]。

2.1.3 原料熟化工艺对油莎豆酱还原糖含量的影响

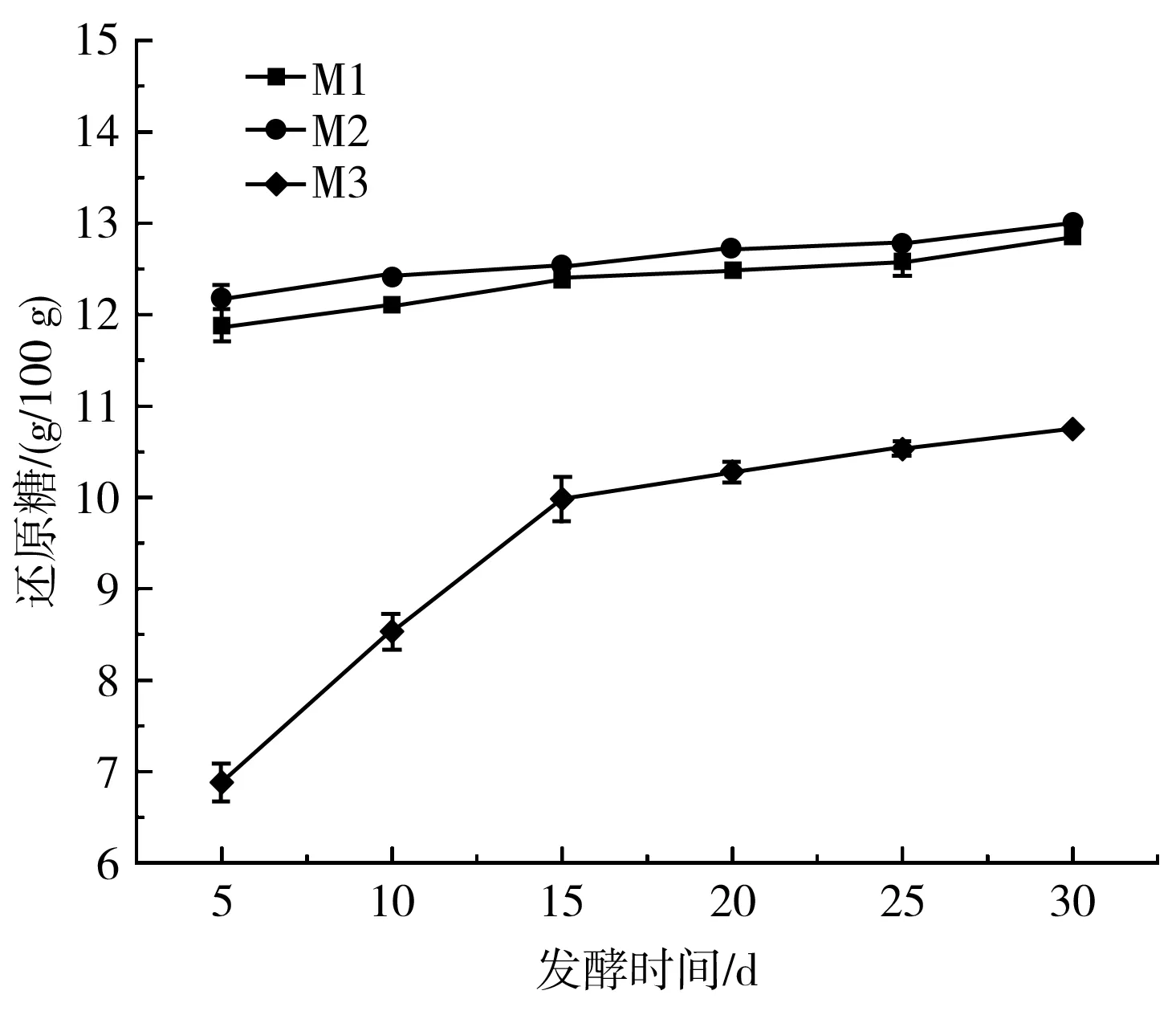

图3 油莎豆酱还原糖含量的变化Fig.3 Changes of reducing sugar content in Cyperus esculentus paste

在发酵过程中,米曲霉产生的淀粉酶、糖化酶等酶类能够将物料中的淀粉、大分子糖类分解成还原糖,还原糖含量的高低对酱醅甜味有重要影响。由图3可知,M1和M2的还原糖含量随着发酵时间的增加呈相对平稳的状态。与M1、M2相比,M3的还原糖含量较低,在15 d后,随着发酵时间的增加呈缓慢上升的趋势。在发酵30 d时,M1、M2、M3的还原糖含量均达到最大值,分别为12.84,12.90,10.74 g/100 g。M3即挤压膨化物料制作的酱醅的还原糖含量较低,可能是挤压过程中,水分添加量较少,水和淀粉未能充分接触,导致糊化程度较低,还原糖含量较少[13]。M1和M2蒸煮物料制作的酱醅的还原糖含量较高,主要是由于在蒸煮过程中,物料浸没在水中进行熟化,能够达到充分糊化。

2.1.4 原料熟化工艺对油莎豆酱色泽的影响

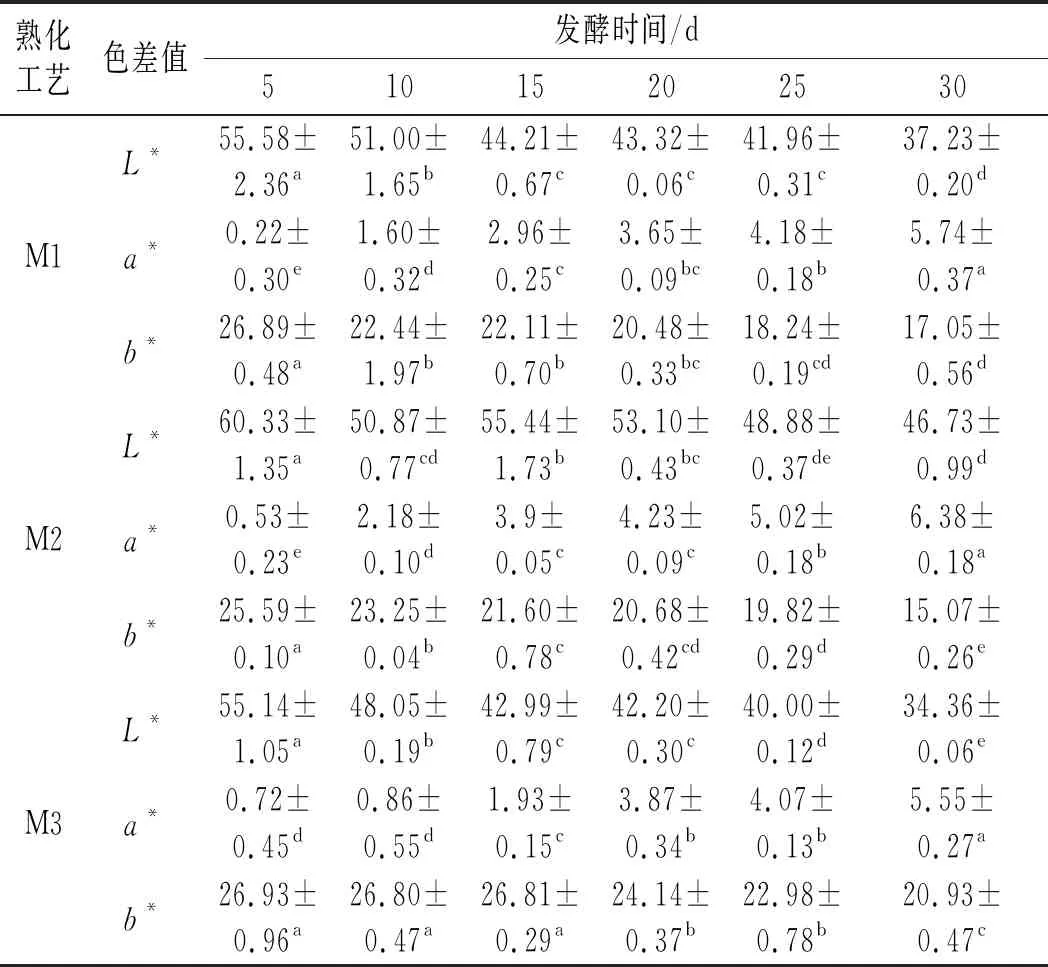

表2 油莎豆酱色差值的变化Table 2 Changes of color difference value of Cyperus esculentus paste

由表2可知,随着发酵时间的增加,M1、M2、M3的L*值均呈下降的趋势,说明酱醅的颜色由亮变暗,由浅变深。M1、M2、M3的a*值逐渐增加且b*值持续下降,表示酱醅的颜色正在由发酵初期的乳黄色转变为红褐色,这主要是因为发酵后期产生的还原糖和氨基酸发生聚合,产生较多的黑色素,使豆酱的颜色逐渐变深。在发酵时间为30 d时,与M1和M3相比,M2即高压蒸煮工艺的a*值最大,说明高压蒸煮工艺对豆酱的色泽影响较大,这可能是由于高压蒸煮加快了非酶促褐变的反应速率,以致豆酱的颜色最深。

2.1.5 原料熟化工艺对油莎豆酱感官评分的影响

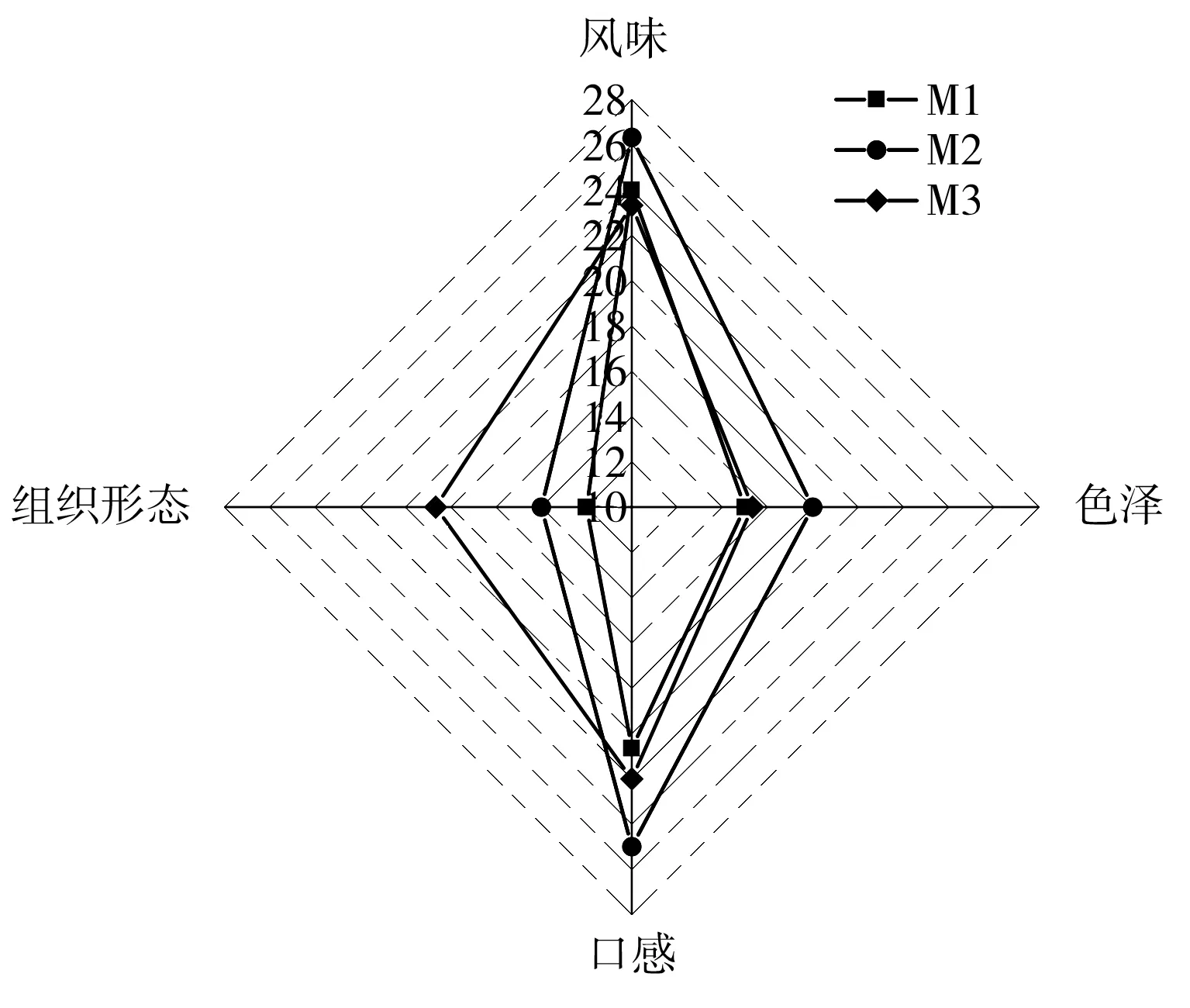

感官评分是从豆酱的风味、色泽、口感和组织形态4个方面进行评价。发酵30 d时不同熟化方式条件下油莎豆酱的感官评分见图4。

图4 油莎豆酱感官评分雷达图Fig.4 Radar chart of sensory score of Cyperus esculentus paste

由图4可知,不同熟化工艺下的豆酱在风味、色泽、口感等方面均有不同程度的差异,其中,M2的综合评分最高,为83.33分,M1和M3的综合评分分别为71.66分和79.33分。此外,M2即高压蒸煮工艺对豆酱的风味、色泽、口感影响较大,M3即挤压膨化工艺对豆酱的组织形态影响较大。

2.2 原料熟化工艺对油莎豆酱风味的影响

2.2.1 原料熟化工艺对油莎豆酱游离氨基酸含量的影响

游离氨基酸是豆酱中主要的呈味物质,各类氨基酸相互影响形成独特风味的豆酱。游离氨基酸的种类及含量与豆酱的滋味密切相关,它本身具有鲜、甜、苦、芳香等味道,其中,鲜味氨基酸有谷氨酸、天冬氨酸;甜味氨基酸有丝氨酸、脯氨酸、甘氨酸、丙氨酸;芳香味氨基酸有苯丙氨酸、酪氨酸[14]。

发酵30 d时不同熟化方式条件下油莎豆酱游离氨基酸的含量见表3。

表3 油莎豆酱的游离氨基酸含量分析Table 3 Analysis of free amino acid content in Cyperus esculentus paste

由表3可知,M3即挤压膨化工艺酿造的豆酱的游离氨基酸总量远高于M1和M2,这可能是由于挤压膨化能够提高蛋白质的利用率,使原料中的蛋白质得到充分分解,从而形成大量的氨基酸等小分子物质。李燕、孙言等在制备蚕豆酱和白汤酱油过程中对原料进行挤压预处理时也发现类似现象。在呈味氨基酸中,M3的天冬氨酸、丝氨酸、甘氨酸含量与M1和M2的氨基酸含量虽然相差不大,但M3的谷氨酸、脯氨酸、丙氨酸、苯丙氨酸、酪氨酸含量明显高于M1和M2,这进一步说明挤压膨化工艺能够显著提高呈味氨基酸的含量,并赋予豆酱香甜的风味。

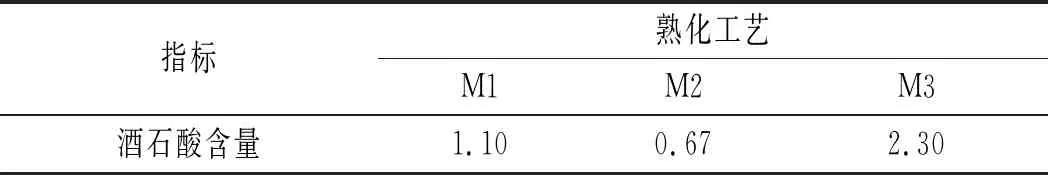

2.2.2 原料熟化工艺对油莎豆酱有机酸含量的影响

豆酱中有机酸主要来源于豆酱酿造过程中发酵菌株产生的各类酸性物质。有机酸的种类及含量影响豆酱的品质,其中,琥珀酸具有酸味和鲜味的呈味特点,它对豆酱风味物质的表达有重要作用[15]。

发酵30 d时不同熟化方式条件下油莎豆酱有机酸的含量见表4。

表4 油莎豆酱的有机酸含量分析Table 4 Analysis of organic acid content in Cyperus esculentus paste mg/mL

续 表

由表4可知,在3种不同熟化工艺中,M3的有机酸含量整体上低于M1和M2,这可能是由于在挤压膨化过程中,机筒持续保持高温的状态,使琥珀酸等酸性物质更容易发生降解,导致M3的有机酸含量较低。此外,与M1相比,M2即高压蒸煮工艺下酿造的豆酱的有机酸总量较高。这可能是由于高压能使原料中的糖类更易被微生物分解,从而在酶的催化下形成大量的琥珀酸,以致M2的有机酸含量较高。

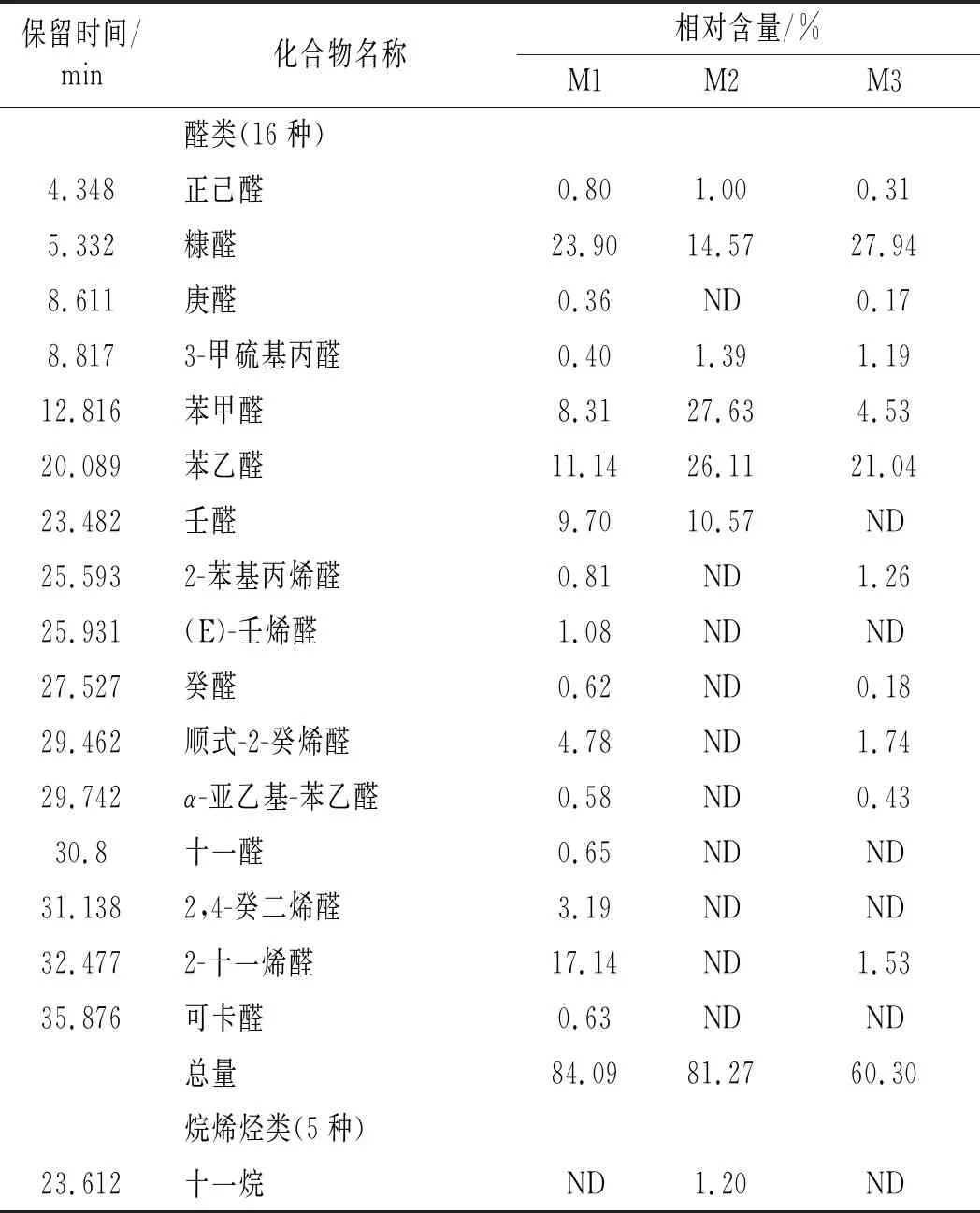

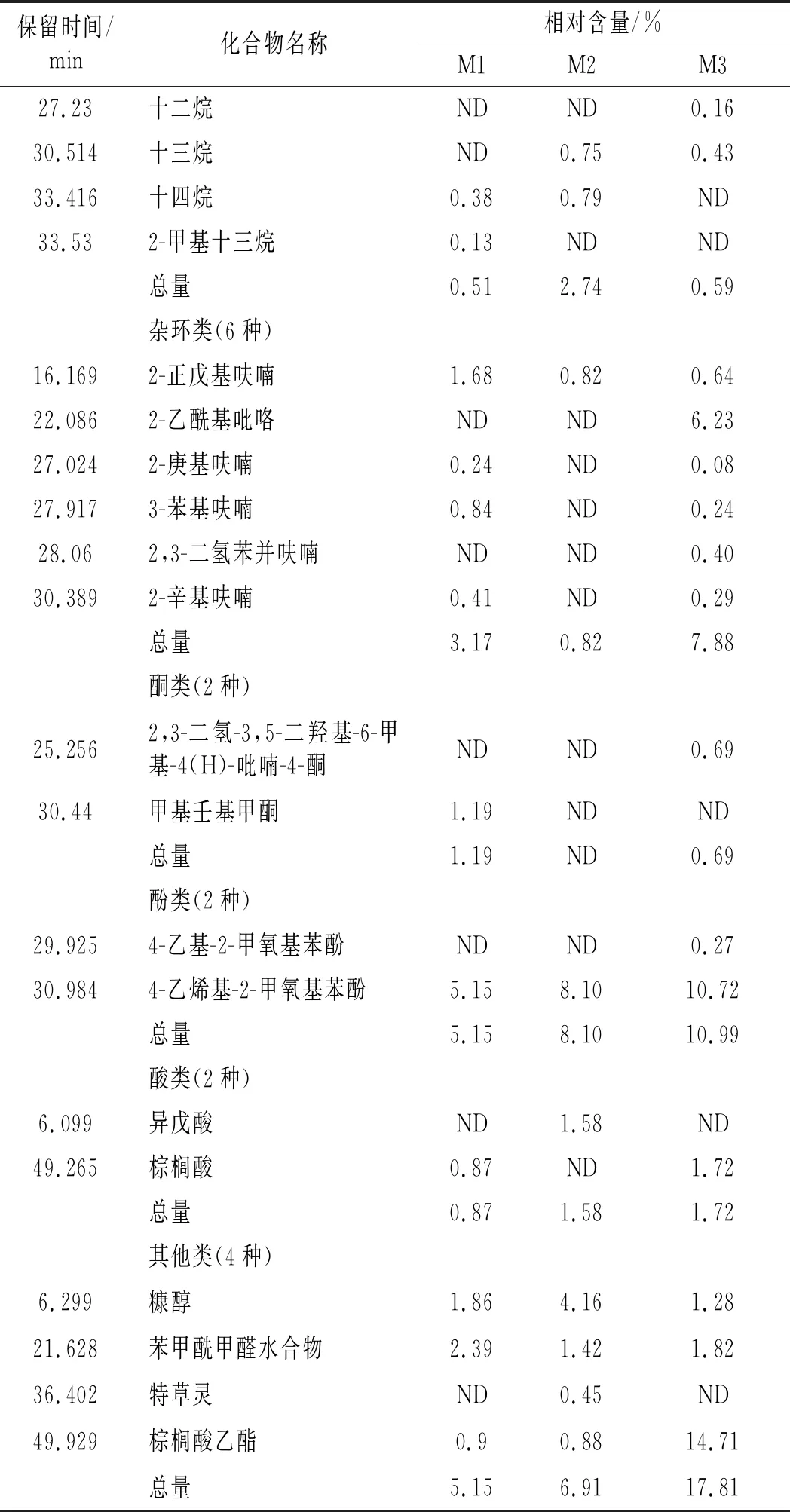

2.2.3 原料熟化工艺对油莎豆酱挥发性化合物的影响

挥发性化合物种类及含量影响豆酱的风味,是评价豆酱风味的重要指标。发酵30 d时不同熟化方式条件下油莎豆酱挥发性化合物的含量见表5。

表5 油莎豆酱的挥发性化合物分析Table 5 Analysis of volatile compounds in Cyperus esculentus paste

续 表

由表5可知,M1样品中检测出28种挥发性化合物,M2样品中检测出16种挥发性化合物,M3样品中检测出26种挥发性化合物,主要包括醛类、烷烯烃类、杂环类、酮类、酚类、酸类等化合物。由表5可知,3种豆酱中挥发性化合物的相对含量虽存在一定的差异,但各类挥发性化合物的总相对含量比较接近,其中,醛类和酚类化合物的含量均较高,烷烯烃类、酮类、酸类化合物的含量均相对较低。醛类和酚类具有浓郁的花香味和果香味,使豆酱产生令人愉快的气味,各类挥发性化合物共同作用,赋予豆酱浓厚的酱香风味[16]。总体上看,M1即常压蒸煮工艺酿造的豆酱的挥发性化合物的种类较多,对豆酱的风味有一定的贡献。

3 结论

本研究比较了3种不同熟化工艺对油莎豆酱品质及风味的影响。实验结果表明,熟化工艺对油莎豆酱品质和风味的影响显著。其中,M2的氨基酸态氮含量、总酸含量、还原糖含量等品质指标优于M1和M3;与M1和M3相比,M2的有机酸含量较高,但游离氨基酸和挥发性化合物的含量相对较低。综上,M2即高压蒸煮工艺更有利于提高油莎豆酱的品质和风味,研究结果为油莎豆的利用以及油莎豆酱产品的开发提供了理论依据。