一种发酵乳调味酱的研制

2023-02-16孙爱娣袁艳王雪峰董文明普岳红范江平黄艾祥

孙爱娣,袁艳,王雪峰,2*,董文明,普岳红,2,范江平,2,黄艾祥

(1.云南农业大学 食品科学技术学院,昆明 650201;2.云南省畜产品加工工程技术研究中心,昆明 650201)

发酵乳是一种营养丰富的理想饮品,具有调节人体肠道功能、抗衰老、增强免疫力等功效[1-2],目前我国亚健康状态人口呈现逐年上升的趋势,越来越多的消费者开始关注营养、健康、环保、天然有机的产品[3-4]。国内外许多地方都在利用不同的原料进行发酵,从而生产出不同的发酵产品[5],如酸奶、泡菜、腐乳等。这些发酵食品利用自然或人为添加的有益微生物,将原料中含有的蛋白质、脂肪、淀粉分解转化生成相应的小分子代谢产物,便于人体消化吸收[6],同时形成了一种芳香浓郁的特殊风味[7]。酱类调味品是调味品中较为重要的一种,目前已有文献报道以豆制品、果蔬制品、水产品、肉制品等为原料经发酵开发的调味酱制品[8-9],但关于使用发酵乳制品开发调味酱的相关研究报道较少,鉴于此,本实验尝试以发酵乳为基料,结合适量比例的香辛料,从而开发出价格适中、鲜美可口且蛋白含量较高的发酵乳调味酱。

目前,发酵型调味酱的生产模式越来越趋向专业化、功能化,市面上调味酱品种日益丰富,本实验以牛乳为原料配以香辛料,利用响应面法进行优化,开发一款具有调味功能的发酵乳制品,既具有酸乳的营养价值,又满足人们日常调味需求。本实验开发的发酵乳调味酱丰富了市场调味品的产品类型,为后续开发发酵乳类调味酱产品提供了技术参考。

1 材料与方法

1.1 材料与试剂

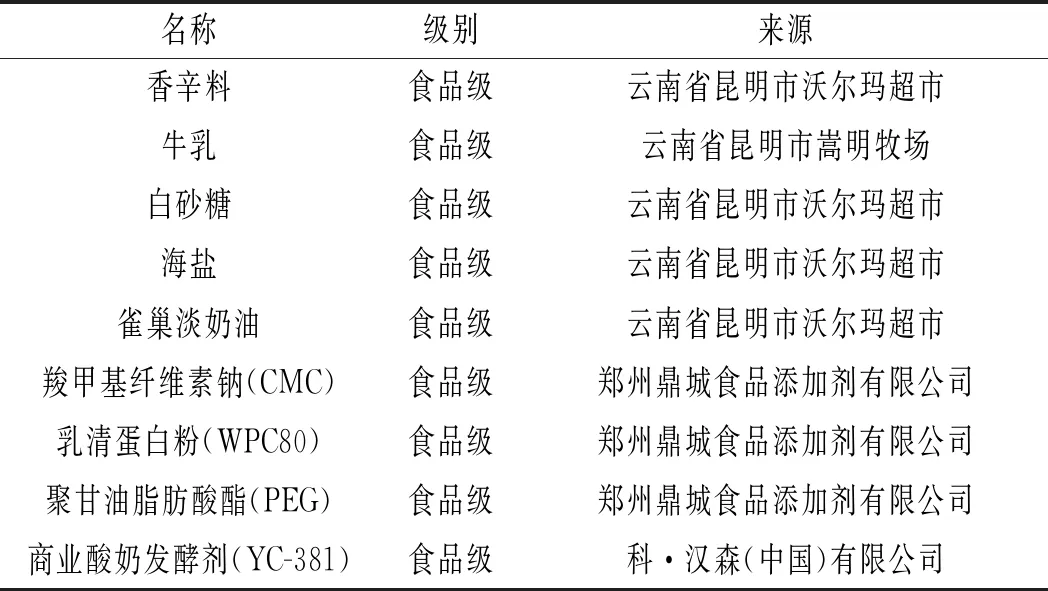

制备发酵乳调味酱所需相关材料与试剂见表1。

表1 实验材料与试剂Table 1 The experimental materials and reagents

1.2 仪器与设备

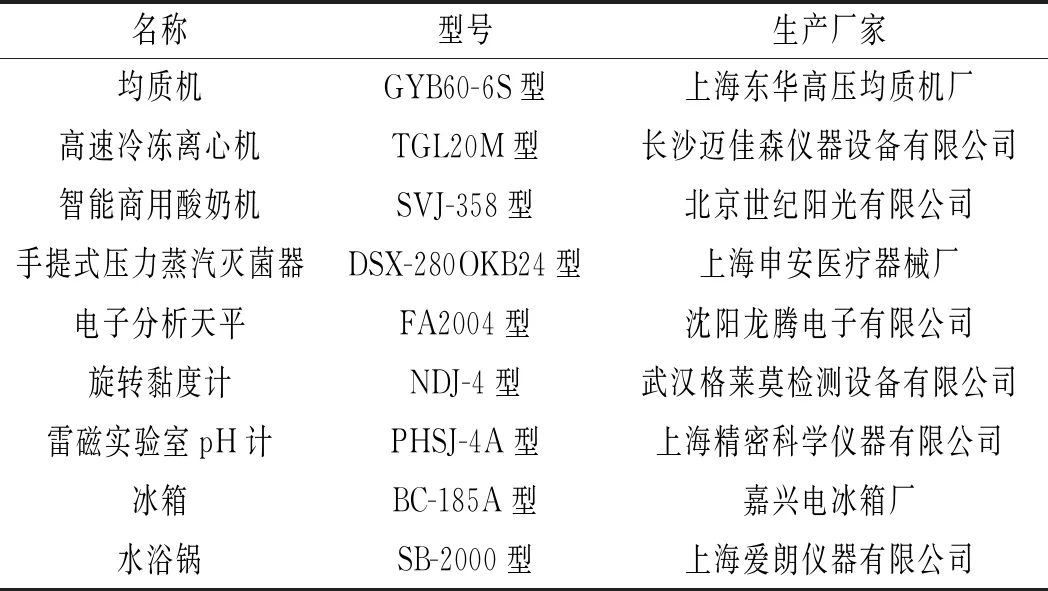

制备发酵乳调味酱所需主要实验设备见表2。

表2 实验设备Table 2 The experimental instruments

1.3 实验方法

1.3.1 工艺流程

参考苏蔚莹等[10]对酸奶加工工艺的研究,制定工艺流程:牛乳→过滤→预热(加入白砂糖、淡奶油、稳定剂)→均质→灭菌→冷却→接种→发酵→排乳清→预热(加入海盐、香辛料)→二次灭菌→冷却→灌装→成品。

1.3.2 工艺操作要点

本实验采用洁净生鲜牛乳为原料制备发酵乳调味酱,操作过程遵守实验室规范,严格控制卫生条件,防止污染。

1.3.2.1 配料均质

向80~85 ℃的牛奶中加入白砂糖、淡奶油、稳定剂(CMC∶WPC80∶PEG为2∶3∶2)混合均匀后,利用均质机进行均质,一般采用的压力为170 kg/cm3(140~210 kg/cm3)。

1.3.2.2 灭菌

温度85~90 ℃,加热15 min。

1.3.2.3 接种

将灭菌的牛乳冷却至40 ℃以下,添加0.2%科·汉森酸奶发酵剂。

1.3.2.4 发酵

本实验初步采用低温慢煮发酵法,在发酵温度37 ℃条件下发酵12 h。

1.3.2.5 排乳清

将发酵好的酸乳用4层纱布过滤,静置至乳清析出量达10%,以增加固形物含量、提高黏稠度。

1.3.2.6 二次灭菌

将海盐、香辛料(黑胡椒∶花椒∶孜然为8∶4∶1)加入到预热的浓缩酸乳中,在温度85 ℃下灭菌15 min。

1.3.3 感官评定

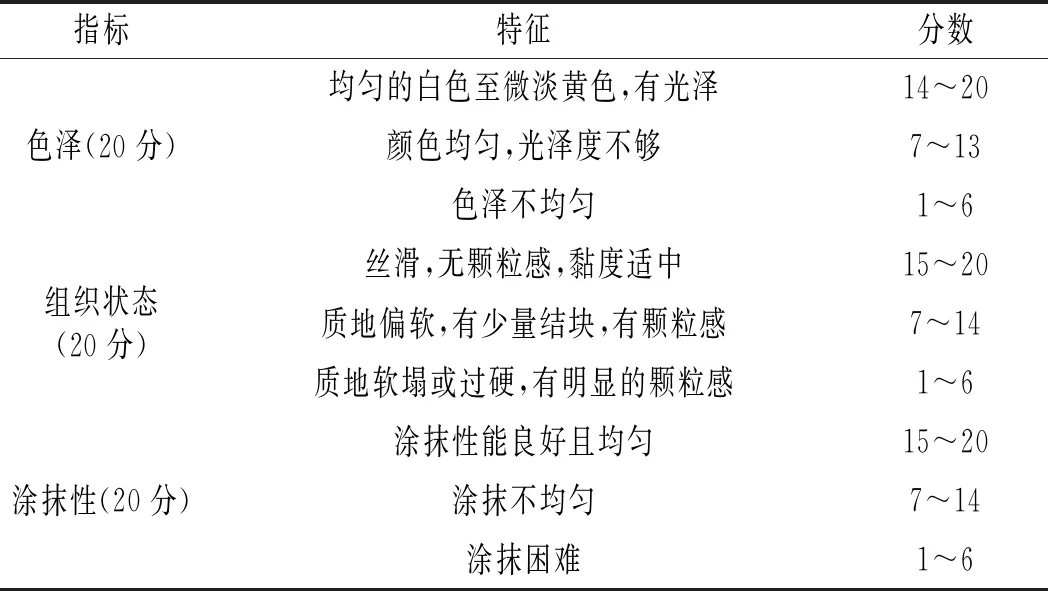

以组织状态、滋味、风味、色泽和涂抹性作为评价发酵乳调味酱感官品质的重要指标,参考GB 19302-2010《食品安全国家标准 发酵乳》[11],制定感官评定标准,见表3。选取10名同学为感官评定成员,根据要求打分评判,取平均值作为发酵乳调味酱感官评定最终得分。

表3 发酵乳调味酱感官评定标准Table 3 Sensory evaluation standards of fermented milk seasoning sauce

续 表

1.3.4 单因素实验设计

在发酵剂添加量0.2%、发酵温度38 ℃、白砂糖添加量8.0%、乳清排出量20%的条件下探讨不同稳定剂添加量(0.2%、0.8%、1.5%、2.3%、3.0%)、香辛料添加量(0.5%、2.5%、5.0%、7.5%、10.0%)、海盐添加量(1%、2%、3%、4%、5%)、淡奶油添加量(5.0%、7.5%、10.0%、12.5%、15.0%)、发酵时间(8,10,12,14,16 h)5个因素对发酵乳调味酱加工工艺的影响,并进行感官评价确定最佳加工工艺条件。

1.3.5 响应面实验设计

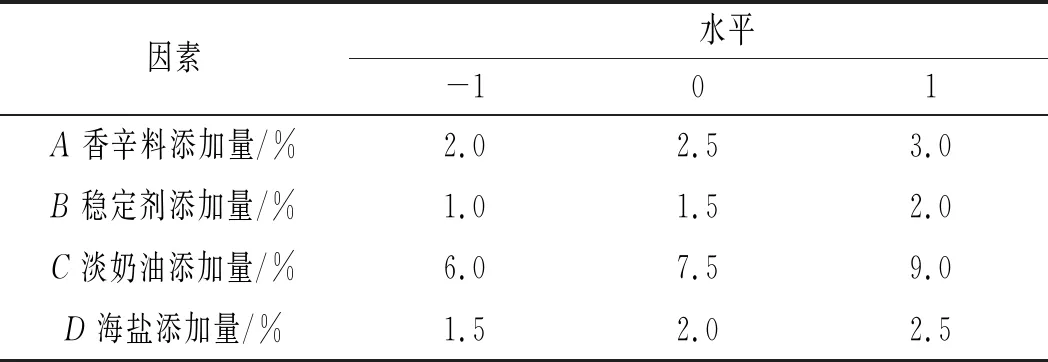

通过单因素实验确定最佳加工工艺条件,并优选出香辛料、稳定剂、海盐及淡奶油添加量4个主要因素为自变量,根据Box-Behnken设计原理,选择各因素的最佳水平为0水平,以感官评分为响应值进行响应面优化实验,利用软件Design Expert 8.0.6分析从而确定发酵乳调味酱的最佳工艺。具体响应面实验因素及水平见表4。

表4 响应面实验因素及水平Table 4 Factors and levels of response surface experiment

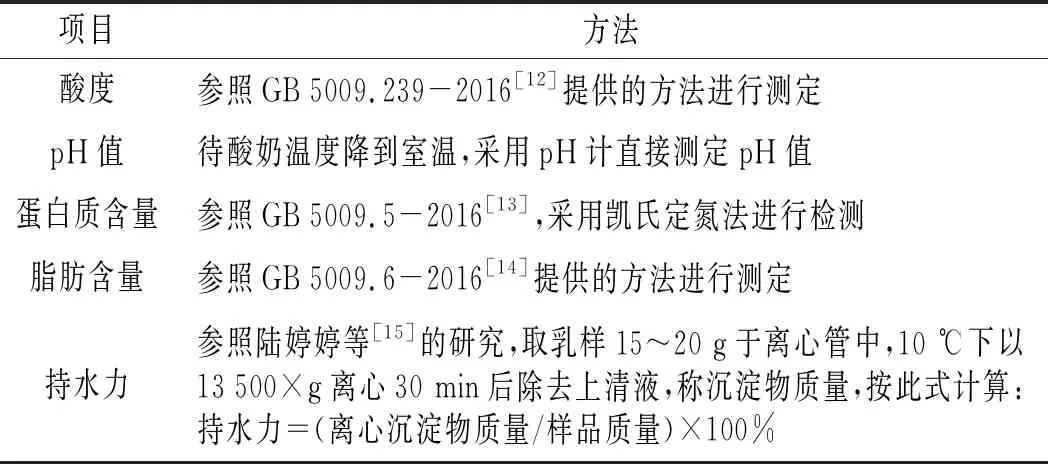

1.3.6 理化指标测定

表5 理化指标测定方法Table 5 Determination methods of physical and chemical indexes

续 表

2 结果与分析

2.1 单因素实验结果

2.1.1 稳定剂添加量的影响

表6 稳定剂添加量对感官品质的影响Table 6 Effect of stabilizer addition amount on sensory quality

图1 稳定剂添加量对感官评分的影响Fig.1 Effect of stabilizer addition amount on sensory score

由表6和图1可知,当稳定剂添加量低于0.8%时,成品硬度较低,乳清易析出,随着稳定剂添加量的增加,发酵乳调味酱的涂抹性和组织状态都有所提高,因为稳定剂可以增加产品的黏度,防止在储存过程中乳清的分离[16],在稳定剂添加量为1.5%时感官评分最高,当稳定剂添加量达到3%时产品变得越来越黏稠,没有良好的组织状态和口感[17]。综合考虑,选择1.5%的稳定剂添加量为最佳水平。

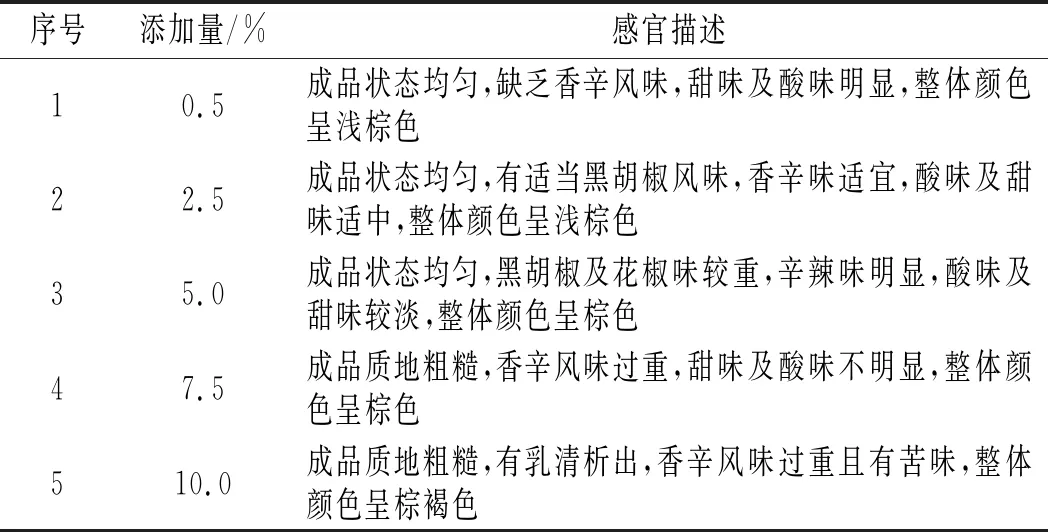

2.1.2 香辛料添加量的影响

表7 香辛料添加量对感官品质的影响Table 7 Effect of spice addition amount on sensory quality

图2 香辛料添加量对感官评分的影响Fig.2 Effect of spice addition amount on sensory score

香辛料添加量对发酵乳调味酱的口感、色泽及组织状态有较大影响,由表7和图2可知,当香辛料添加量低于0.5%时,产品几乎不具有香辛料的特殊风味,在香辛料添加量为2.5%时调味酱组织结构均匀,无结块分层,风味良好,口感绵密,有黑胡椒的特殊风味及香辛料香气,整体颜色呈浅棕色,感官评分最高。香辛料添加量高于5%时,感官评分较低,可能是香辛料偏多影响产品本身的香气[18]。

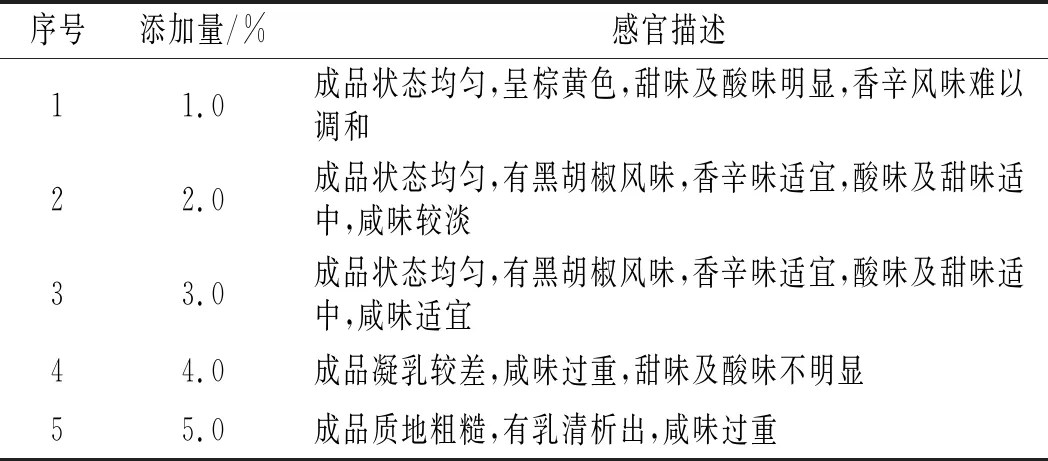

2.1.3 海盐添加量的影响

表8 海盐添加量对感官品质的影响Table 8 Effect of sea salt addition amount on sensory quality

图3 海盐添加量对感官评分的影响Fig.3 Effect of sea salt addition amount on sensory score

海盐添加量直接影响产品的整体感官评价,使产品的酸、甜、咸达到最适感觉[19]。由表8和图3可知,随着海盐添加量的增加,发酵乳调味酱的感官评分呈先上升后下降的趋势,当其添加量为2.0%时感官评分最高,此时发酵乳调味酱香辛风味与咸鲜味较为突出,甜酸味适中,整体颜色呈浅棕色。分析其原因可能是海盐的增加可促进人的味觉感知,使得人对并不明显的香辛风味感知增强。但随着海盐添加量继续增加,成品乳清析出严重,并且整体黏稠度降低,口味过咸。

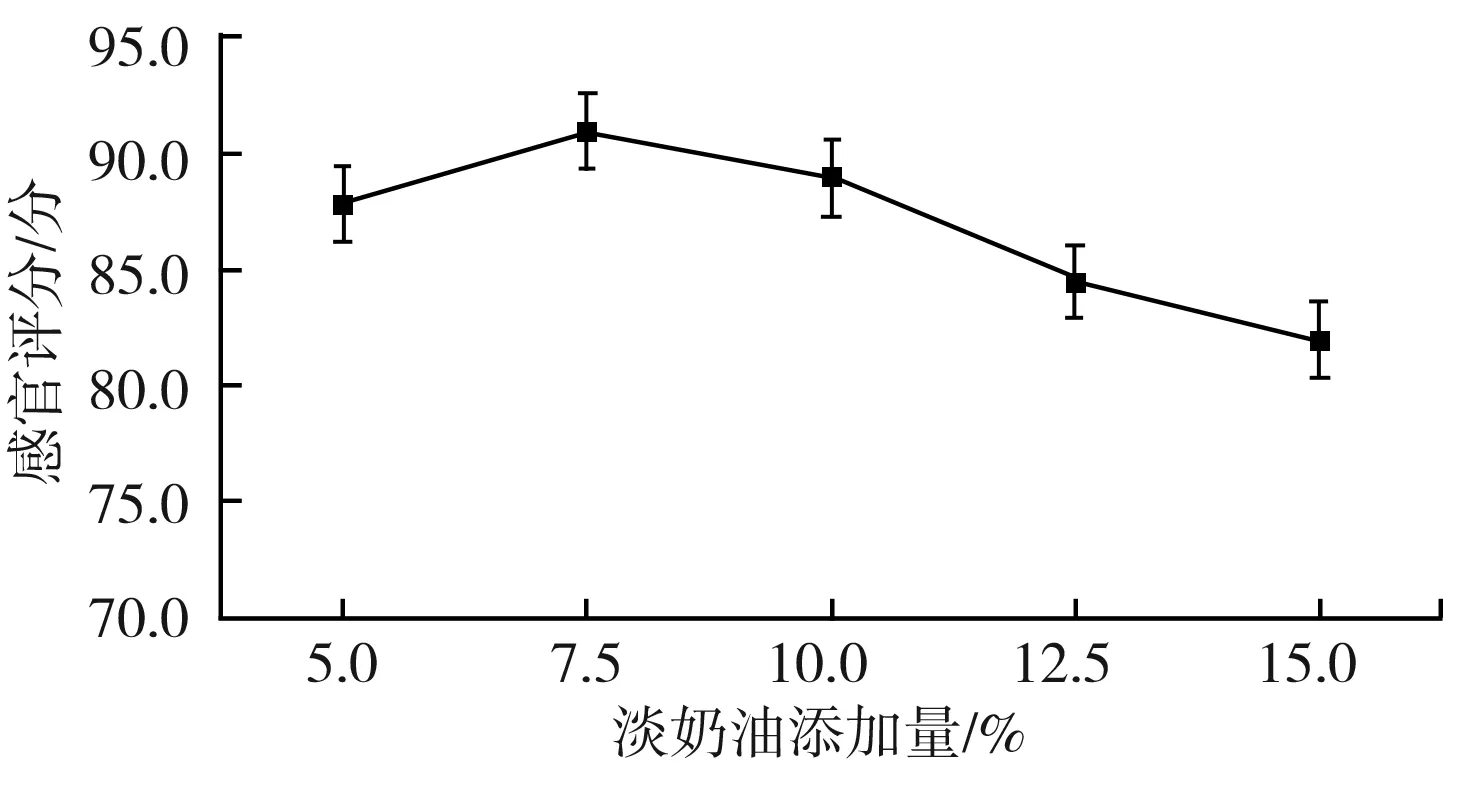

2.1.4 淡奶油添加量的影响

表9 淡奶油添加量对感官品质的影响Table 9 Effect of light cream addition amount on sensory quality

图4 淡奶油添加量对感官评分的影响Fig.4 Effect of light cream addition amount on sensory score

由表9可知,随着淡奶油添加量的增加,奶香风味更加浓郁,成品的组织状态更加爽滑,口感更加绵密[20]。由图4可知,当淡奶油添加量为7.5%时感官评分最高,此时发酵乳调味酱奶香味浓郁,具有一定的黄油香气,涂抹性较好,当添加量达到12.5%时,成品出现脂肪上浮的情况,且凝乳较差。

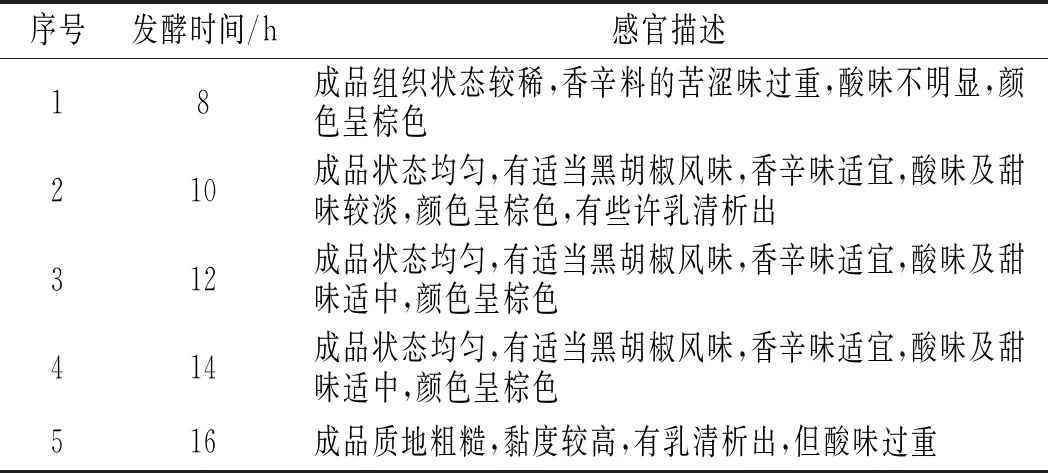

2.1.5 发酵时间的影响

表10 发酵时间对感官品质的影响Table 10 Effect of fermentation time on sensory quality

图5 发酵时间对感官评分的影响Fig.5 Effect of fermentation time on sensory score

由表10可知,发酵时间的增加对发酵乳调味酱香气和口感的评分有较大影响[21]。由图5可知,随着发酵时间的延长,感官评分先升后降,时间为8 h时,酸味不足以调和甜味与香辛风味,其感官评分较低,时间为16 h时,调味酱酸涩味过重,乳清析出量较多。综合考虑感官评价结果,选择最佳发酵时间为14 h。

2.2 响应面优化实验结果

由单因素实验可知各因素最优加工工艺条件,根据表4响应面实验因素水平表,利用软件Design Expert 8.0.6分析确定发酵乳调味酱的最佳工艺。以感官评分结果为响应值,设计四因素三水平29个实验点的响应面分析实验,实验结果见表11。

表11 响应面分析结果Table 11 Response surface analysis results

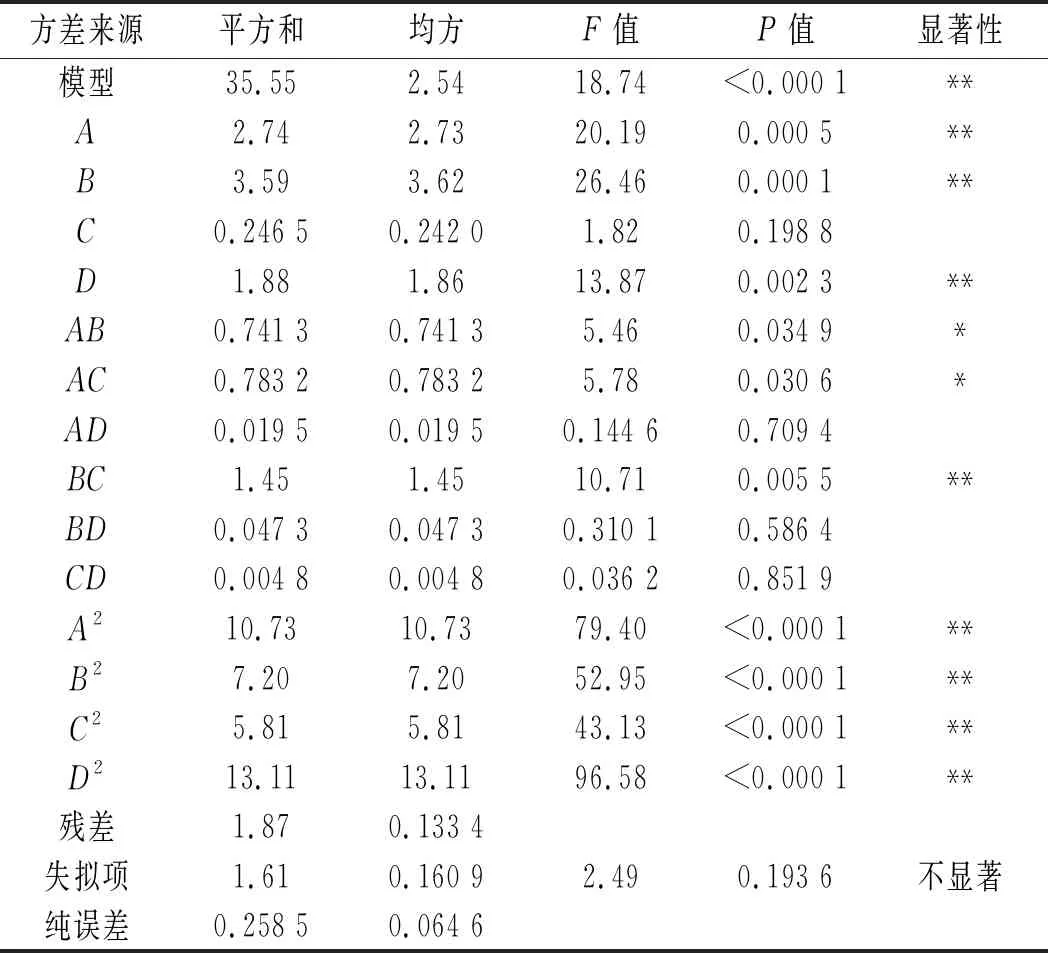

利用 Design Expert 8.0.6 软件对表11即响应面分析结果进行多元回归拟合,得到发酵乳调味酱感官评分与香辛料添加量(A)、稳定剂添加量(B)、淡奶油添加量(C)、海盐添加量(D)的二次方程模型:Y=91.43+0.475 5A+0.546 7B+0.143 3C-0.395 8D+0.43AB-0.442 5AC+0.07AD-0.602 5BC-0.102 5BD-0.035CD-1.29A2-1.05B2-0.949 3C2-1.42D2;回归模型及方差分析结果见表12。

表12 回归模型及方差分析结果Table 12 Regression model and results of variance analysis

由表12可知,发酵乳调味酱感官评分模型显著性检验(P<0.000 1)极显著,说明本实验模型有意义,失拟项的P=0.193 6>0.05不显著,说明模型的拟合度良好,决定系数R2=0.949 3,表明本实验误差较小,可信度较高,可以解释94.93%的响应值变化,具有一定的实践指导意义[22]。由F值可知各因素对发酵乳调味酱感官品质的影响:稳定剂添加量(B)>香辛料添加量(A)>海盐添加量(D)>淡奶油添加量(C)。

2.3 各因素交互作用分析及最优工艺的确定

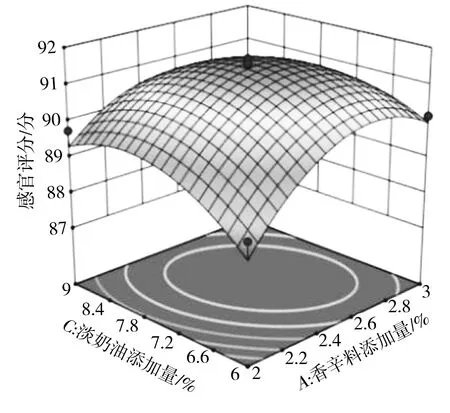

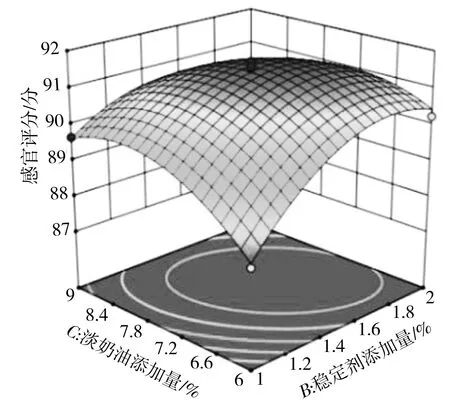

应用Design Expert 8.0.6对实验结果进行分析,绘制响应面及等高线图,结果见图6~图8。响应面的变化情况和等高线的稀疏程度都可以直观地反映各因素对发酵乳调味酱感官评分的影响[23]。

图6 香辛料添加量和稳定剂添加量对感官评分的影响Fig.6 Effect of spice addition amount and stabilizer addition amount on the sensory score

图7 香辛料添加量和淡奶油添加量对感官评分的影响Fig.7 Effect of spice addition amount and light cream addition amount on the sensory score

图8 稳定剂添加量和淡奶油添加量对感官评分的影响Fig.8 Effect of stabilizer addition amount and light cream addition amount on the sensory score

由图6~图8可知,稳定剂添加量和香辛料添加量的交互作用等高线接近圆形,响应面图比较平缓,说明影响不显著。淡奶油添加量和香辛料添加量、淡奶油添加量和稳定剂添加量交互作用的等高线为椭圆形,响应面不平缓,说明香辛料添加量、稳定剂添加量对感官评分的影响显著[24],与方差分析结果一致。

由响应面优化得到最佳加工工艺条件为香辛料添加量2.6%、稳定剂添加量1.7%、海盐添加量1.9%、淡奶油添加量7.4%,此条件下发酵乳调味酱的感官评分为91.6分。以最佳条件进行验证性实验,最终得到发酵乳调味酱感官评分均值为(92.8±1.4)分,与预测值相差不大,表明该二次回归模型拟合度较好[25],也说明通过响应面法可以优化发酵乳调味酱的配方,其回归方程也能够有效地对发酵乳调味酱的配方进行分析与预测。

2.4 发酵乳调味酱质量评价

2.4.1 发酵乳调味酱感官指标测定结果

发酵乳调味酱感官指标测定结果见表13。

表13 发酵乳调味酱感官指标测定结果Table 13 Determination results of sensory indexes of fermented milk seasoning sauce

2.4.2 发酵乳调味酱理化指标检测结果

发酵乳调味酱理化指标检测结果见表14。

表14 发酵乳调味酱理化指标检测结果Table 14 Determination results of physical and chemical indexes of fermented milk seasoning sauce

3 结论

通过单因素实验及响应面优化实验,确定发酵乳调味酱的最佳加工工艺条件为香辛料添加量2.6%、稳定剂添加量1.7%、海盐添加量1.9%、淡奶油添加量7.4%,综合感官评分为(92.8±1.4)分,与模型预测值91.6分接近。在最佳工艺条件下,最终制备的发酵乳调味酱组织结构均匀,无结块分层,风味良好,口感绵密,有黑胡椒的特殊风味及香辛料香气,产品的理化指标为pH 6.0、酸度61.4 °T、蛋白质含量8.4 g/100 g、脂肪含量6.5 g/100 g、黏度4 411.7 mPa·s、持水力54.6%,说明以牛乳为原料发酵制成调味酱的方法可行,该调味酱不仅具有营养价值高、口感好的优点,还能增加市场上调味酱的品种,此加工工艺可为发酵乳调味制品的开发提供参考。