某电站机组改造前力特性试验分析

2023-02-15韦正鹏张栋林林善亮

林 非,韦正鹏,张栋林,林善亮

(1.福建华电福瑞能源有限公司池潭水力发电厂,福建 三明 354400;2.华电电力科学研究院有限公司,浙江 杭州 310000)

0 引言

水电站运行机组的零部件由于形状和受力情况很复杂,在设计过程中,通常只能把模型试验或中间机组试验数据换算成真机的受力情况,或是对其结构和受力状况进行简化处理后计算而得[1-3]。因此,所得数据和结果都只能是近似的,此外,有些零部件结构模型复杂或中间机组试验耗费人力、财力且得不到准确的结果,受力分析计算亦很难得到准确的结果,故只有依靠现场试验方法才能获得较为可靠的答案[4]。

本文针对某电站机组进行力特性试验,分析机组各个关键部位在不同的运行状态下的受力情况,确认机组关键部位受力情况是否超标,为机组改造可行性与改造范围提供可靠的支撑依据。

1 分析方法

1.1 试验原理

采用动静态信号测试分析系统,利用电阻应变片测定零部件或结构指定部位的表面应变,再根据应力应变关系式,确定构件表面应力状态[5]。测量时,将电阻应变片(以下简称应变片)固定在被测构件上,当构件变形时,应变片的电阻值发生相应的变化[6]。

电阻应变法测量可以用下式表示。

(1)

式中:ε为应变仪测得的应变值;dR/R为应变片阻值随构件变形而发生的相对变化;k为比例系数(灵敏系数)。

1.2 应力计算公式

各测点的应变片沿主应力方向布置,因此各测点的“应力-应变”关系可以按单向应变计算公式或者按照两向变片计算公式进行计算分析[7],即:

σ=Eε

(2)

(3)

式中:E为被测材料的弹性模量;μ为被测材料的泊松比。

2 试验仪器及测点布置

2.1 试验仪器

1)应变片:本次检测采用的是箔式电阻应变片,双向垂直应变片为BFH120-3BA-Q30高精度应变片,敏感栅尺寸3 mm×2 mm,基底尺寸10.3 mm×10.3 mm,灵敏系数2.0±1%;单向应变片为B120-3AA-Q30高精度应变片,敏感栅尺寸6 mm×4 mm,基底尺寸11 mm×6 mm,灵敏系数2.0±1%。

2)应变仪:本次试验采用北京必创科技股份有限公司生产的动态信号测试分析系统。数据采集采用无线实时传输,实时显示,实时存储。

3)测量导线:由于现场试验存在电磁等干扰,数据采集过程中采用标准的信号采集屏蔽线,减少测量误差。

2.2 测点布置

试验采用电阻应变测量法(即电测法)直接测定机组运行时零部件(下机架、顶盖关键受力部件)的实际受力状态和特性规律,为校核结构的强度和安全可靠性提供试验数据,以确定其实际安全状态。另外,根据应力测试的特性要求,为了消除温度的影响,在材料与被测结构相同的环境中布置了温度补偿片[8]。

试验中考虑到上、下机架各向同性的特点,在6个上机架和4个下机架中挑选3个相邻上机架和2个相邻下机架,选择测点位置布置双向应变片(垂直与圆周方向)并进行编号。考虑到下机架与定子机座在同一工作平面,在定子机座与下机架同方向下部圆环位置布置2个单向应变片,应变片沿环向分布。各部件测点分布如图1所示。

图1 测点布置示意图

2.3 材料参数

查找电厂提供的图纸和相关资料,得到被测各部件材料型号和相关的材料参数,如表1所示。

表1 材料参数

3 试验内容及步骤

在机组静止状态下布置各测点,同时将各测点接入应变仪,调试设备(调零),然后机组开机,并进行空转、空载、带负荷等运行工况下的数据采集分析。

3.1 试验准备

试验的准备主要包括传感器(应变片)的安装、接线、调试。

1)选择应变片位置:根据现场设备的实际条件,选择好贴片位置。

2)打磨清洗:对选择好的构件位置表面待测点进行除锈、除漆打磨处理,打磨后表面应平整光滑,无锈斑等,然后用浸有丙酮或酒精的药棉清洗预测部位表面,清除油垢灰尘,保持清洁干净。

3)画线:在被测点精确地用钢针画好十字交叉线以便定位。

4)粘贴:将选好的应变片背面均匀地涂上一层胶黏剂(本次试验选用502胶水),胶层厚度要适中,将应变片的十字线对准构件预测部位的十字交叉线,轻轻校正方向,然后盖上一张玻璃纸,用手指朝一个方向滚压应变片,挤出气泡和过量的胶水,保证胶层尽可能薄而均匀,再用同样的胶粘贴引线端子。

5)表面密封:由于现场测量环境湿润,待贴片自然干燥后,利用专业的705透明密封胶对应变片密封处理。

6)连接固定导线:将应变片的2根导线引出线焊在接线端子上,再将导线由接线端子引出连接带有相同编号的信号线。

7)放置1 h后,对贴片构件进行测试。贴片和连接导线过程中注意对编号后的应变片与导线一一对应,并用万用表测试应变片的连通状况。

8)用屏蔽导线连接应变片和应变测量仪,导线连接后对应变仪进行平衡调零。

3.2 试验步骤

1)开机试验:记录机组开机、空转、空载过程各个测点应力变化值。

2)变负荷试验:依次为空载、30%、40%、50%、60%、70%、80%、90%、100%额定负荷、当前条件下最大出力,然后逐步减少到90%、80%、70%、60%、50%、40%、30%额定负荷、空载。

3)停机试验:记录带负荷到停机过程各个测点应力变化值。

4 试验结果

4.1 开机试验

开机过程对上、下机架和定子机座的变形进行了监测,开机前对所有测点进行清零处理,具体应变如图2~4所示。

图2 上机架开机应变变化曲线

从监测的曲线可以看到,机组开机后,上、下机架和定子机座受力逐渐增大。如表2所示,上机架最大应变值发生在2号测点垂直方向,最大应变值为35.06 με,此时的应力值为9.3 MPa;下机架最大应变值发生在1号测点圆周方向,最大应变值为-271.29 με,最大主应力约-77.13 MPa;定子机座最大应变值发生在1号测点圆周方向,最大应变值为-242.84 με,最大主应力约-50.03 MPa。

图3 下机架开机应变变化曲线

图4 定子机座开机应变变化曲线

表2 开机试验过程中各测点最大应力应变值

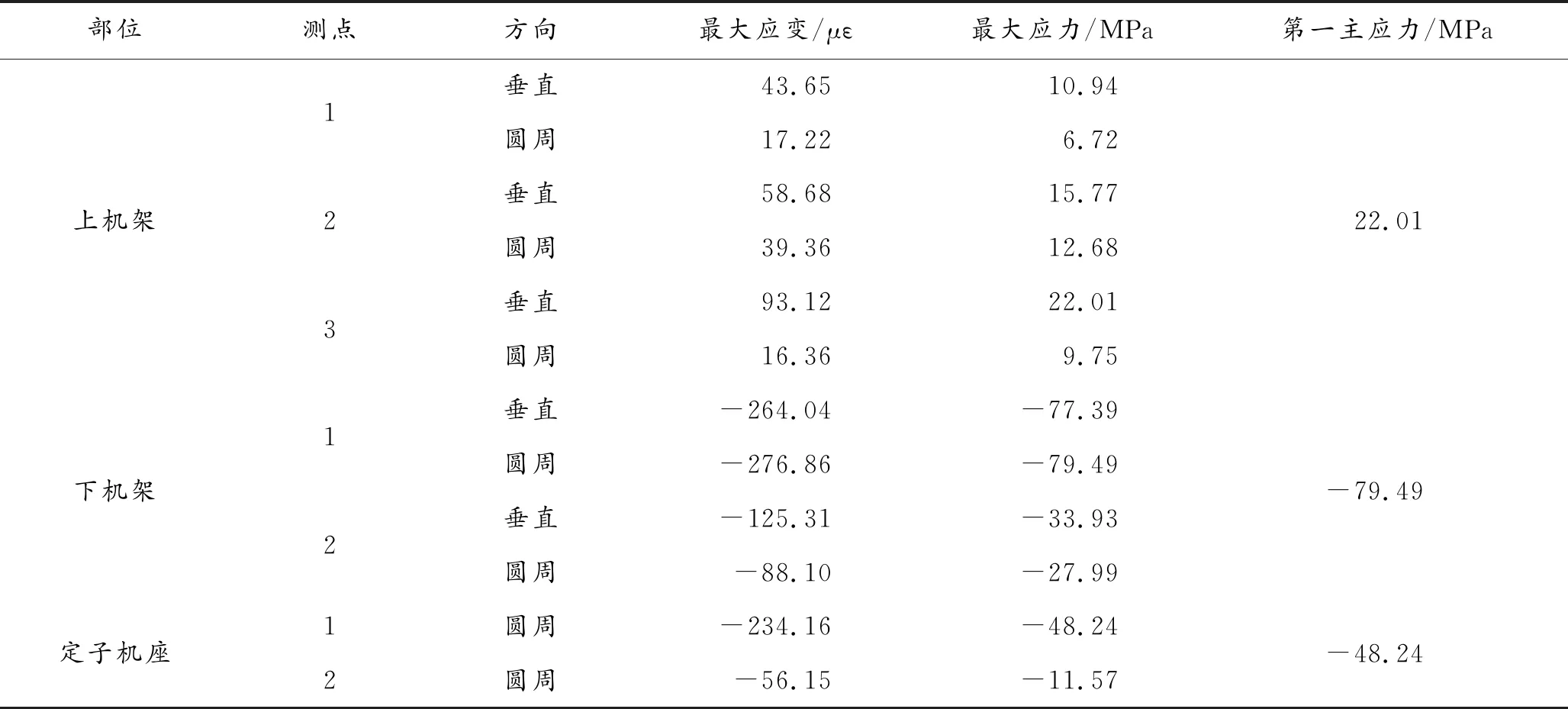

4.2 变负荷试验

机组开机变负荷,同步记录机组从空载到变负荷过程各测点应力应变变化情况。变化过程中,上、下机架和定子机座各测点具体应变如图5~7所示。

图5 上机架变负荷应变变化曲线

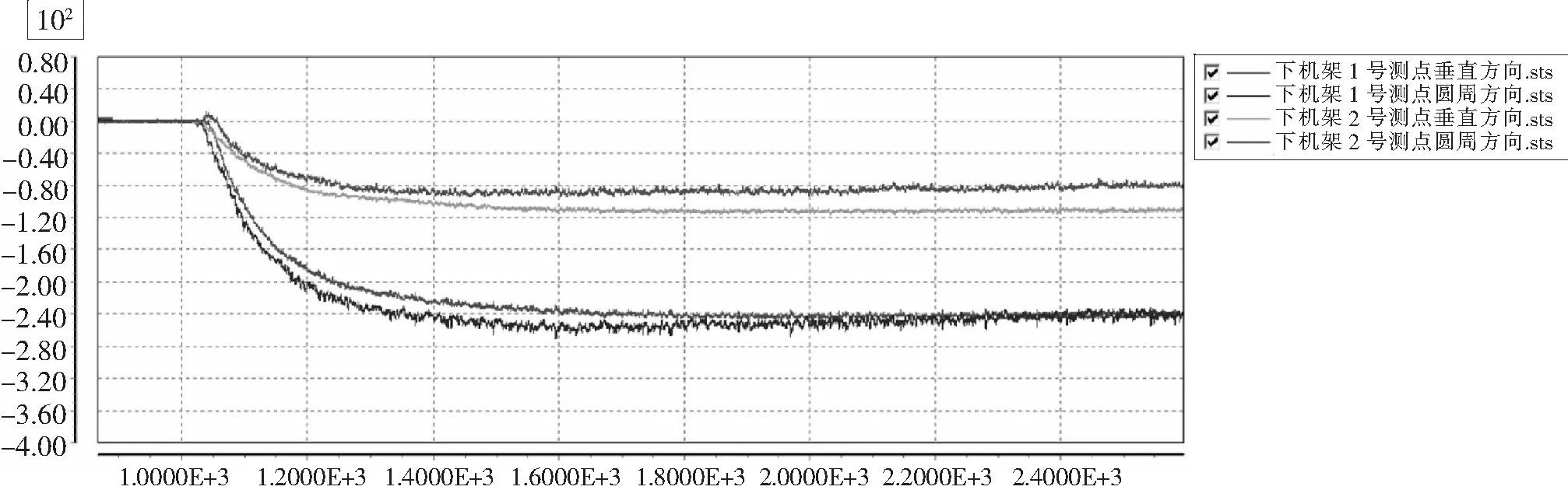

从监测的曲线图可以看到,随着负荷的增加,机组上机架受力逐渐增大,随着负荷的减小,受力也逐渐减小;而下机架与定子机座受力变化较为平缓,与不带负荷时基本保持一致。上机架最大应变值发生在3号测点垂直方向,最大应变值为93.12 με,此时的应力值为22.01 MPa;下机架最大应变值发生在1号测点圆周方向,最大应变值为-276.86 με,最大主应力约-79.49 MPa;定子机座最大应变值发生在1号测点圆周方向,最大应变值为-234.16 με,最大主应力约-48.24 MPa。上、下机架和定子机座各个测点分别的最大应变值及对应的应力值如表3所示。

图6 下机架变负荷应变变化曲线

图7 定子机座变负荷应变变化曲线

表3 变负荷试验过程中各测点最大应力应变值

4.3 停机试验

机组由带负荷到停机,同步记录机组停机过程各测点应力应变变化情况。变化过程中上、下机架和定子机座各测点具体应变曲线如图8~10所示。

图8 上机架过程应变变化曲线

图9 下机架过程应变变化曲线

图10 定子机座过程应变变化

从监测的曲线图可以看到,机组在停机过程中上机架各测点值逐渐减小,说明上机架受力也逐渐减小,而下机架与定子机座各测点值先逐渐增大后减小,说明受力也是先增后减。上机架最大应变值发生在2号测点垂直方向,最大应变值为46.37 με,此时的应力值为13.02 MPa;下机架最大应变值发生在1号测点圆周方向,最大应变值为-335.73 με,最大主应力约-95.27 MPa;定子机座最大应变值发生在1号测点圆周方向,最大应变值为-282.28 με,最大主应力约-58.15 MPa。上、下机架和定子机座各个测点分别的最大应变值及对应的应力值如表4所示。

表4 停机试验过程中各测点最大应力应变值

5 结论

1)从各试验的结果来看,各个试验工况下,上下机架各测点所测得的应力应变值均较小。其中,上机架最大应力应变变化值发生在变负荷试验过程中,发生部位为下机架3号测点垂直方向,下机架最大应力应变变化值发生在停机试验过程中,发生部位为1号测点圆周方向,定子机座最大应力应变变化值发生在停机试验过程中,发生部位为1号测点圆周方向。

2)在本次试验检测过程中,上、下机架和定子机座在各个试验工况下,发生的应力变化最大值均小于材料的许用应力,强度满足工况要求,未有超出材料许用应力143 MPa强度标准值的情况。