车轮踏面等效锥度轨边检测的应用研究

2023-02-15顾小山

顾小山

(中国铁路上海局集团有限公司南京动车段,江苏 南京 210005)

0 引言

近年来,徐州东动车所发生过数十例构架横向加速度报警故障。同时,报警动车组也发生了明显的晃车现象。徐州东动车所技术组通过对报警动车组的车辆踏面测量及其轮轨匹配的分析,发现报警车辆的踏面等效锥度数值均超过了0.35(标准轨面匹配参考标准值),普遍大于其他运行良好动车组的等效锥度数值[1]。

等效锥度是评价轮轨接触几何状态的重要指标,是反映轮轨横向力对运动质量影响的等效平均参数,对车辆蛇行稳定性产生重要影响。踏面外形变化和轮径差变化都会导致轮轨接触几何关系的非线性增强及等效锥度的增大。动车组在长期运用过程中,车轮出现磨耗且左右轮磨耗不均匀,产生轮径差,会使等效锥度变大,产生较大的轮轨接触应力和较大的横向力,从而引起转向架蛇行频率发生变化。在一定速度范围内,转向架蛇行频率可能与车体横向固有频率重合,从而使车体横向振动恶化,最终表现为晃车等情况[2]。

目前国内外等效锥度测量方式均为静态库内测量,都是结合库内检修或者轮对镟修作业人工进行,逐轮获取踏面外形尺寸,存在检测效率低等局限,严重制约了动车组的检修效率。同时,也无法实现对运用动车组轮对的踏面等效锥度实施在线监测,以及对状态异常的轮对进行报警,对运用动车组的轮对踏面状态监测极为不利。

为加强动车组车轮踏面等效锥度的检测,中国铁路总公司于2018年8月下发了《中国铁路总公司机辆部关于加强动车组车轮多边形防治等相关工作的通知》(机辆动客函〔2018〕86号),其中明确要求:开展LY轮对踏面故障诊断系统检测车轮踏面等效锥度的试验研究。《国铁集团机辆部关于公布动车组车轮镟修关键影响因素运用标准的通知》(机辆动客函〔2021〕36号)指出:“各铁路局集团公司要对照标准,结合本局实际情况,有计划地安排对运用动车组车轮等效锥度、多边形、径跳进行检测,积极推进动车组车轮视情镟修。”

基于此背景,在徐州东动车所既有LY轮对踏面故障诊断系统上加装轮对踏面等效锥度检测单元,开展现场应用可行性研究,包括检测原理分析、LY系统加装等效锥度方案以及现场实车数据分析验证。

1 车轮等效锥度检测研究

1.1 LY加装等效锥度检测模块可行性分析

LY系统等效锥度模块的等效锥度检测采用UIC519标准。根据UIC519标准的计算方法,锥形踏面轮对在线路上具有相对固定的正弦运动轨迹,如图1所示。Klingel理论指出这一运动轨迹的波长取决于踏面的锥度角以及左右轮轨接触斑之间的距离,即如Klingel公式所示[3]。

图1 锥形踏面轮对在线路上具有相对固定的正弦运动轨迹

(1)

式中:λ为轮对运动轨迹的波长;e为左右轮轨接触斑之间的距离,即为跨距;r0为轮对处在对中位置时的车轮滚动圆半径;γ为车轮踏面的锥度角[3]。

实际运用中的车轮踏面具有变化的锥度角,可以采用对左右滚动圆半径差(取决于轮对横移量)进行积分的方法获得轮对的运动波长,再将该波长与Klingel理论中的相应波长对照,得出轮对等效锥度:

(2)

式中:tanγe为等效锥度。

因此,等效锥度检测模块只需获取LY系统尺寸检测单元测量出的车轮外形轮廓曲线,再结合既有标准轨道外形及轨距等参数,即可计算出车轮踏面的等效锥度,从检测原理方面分析完全可行。

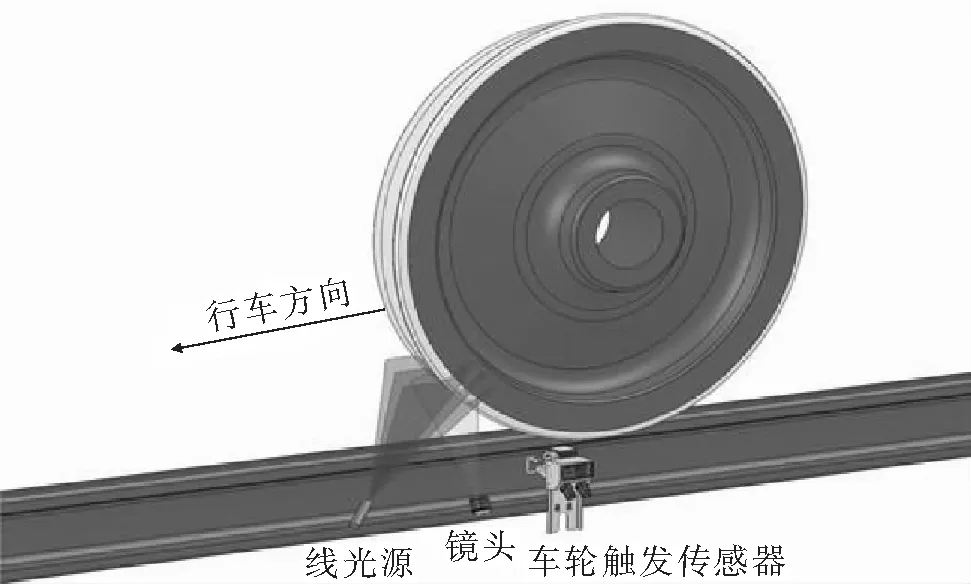

1.2 LY加装等效锥度检测模块方式

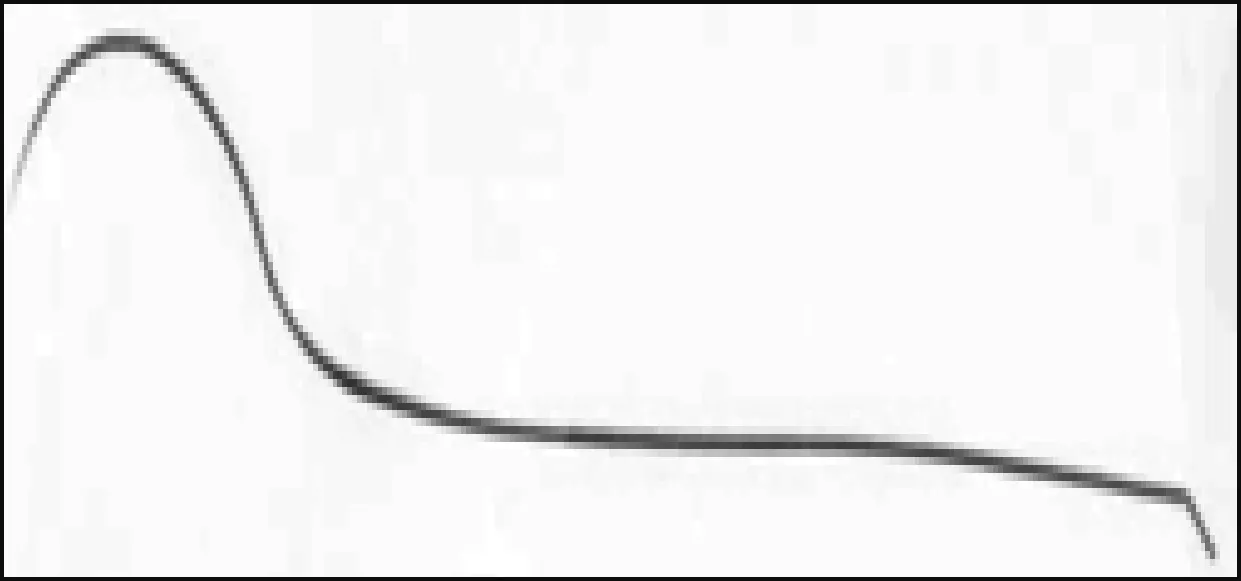

LY系统的尺寸检测单元采用光截图像测量技术测量轮对关键尺寸,检测原理如图2所示。单边车轮采用激光-相机组合单元,将激光投射到车轮踏面,形成从轮缘到踏面的激光光截曲线,车轮轮辋形成的光截曲线中包含了车轮踏面的全部外形尺寸信息,系统用与光入射方向成固定角度的相机拍摄获取车轮外形光截曲线的图像。经过后台图像处理,可获得车轮轮辋完整的外形尺寸曲线,如图3所示[4]。

图2 轮对关键尺寸测量原理

图3 车轮完整外形曲线

LY系统尺寸检测单元现场布局如图4所示,通过现场采集单元,采集车轮外形尺寸数据,并通过后台算法服务器,计算车轮踏面等效锥度,如图5所示。

图4 LY系统尺寸检测单元现场采集单元布局

图5 LY系统等效锥度计算流程

综上,只需在LY系统上额外部署等效锥度服务器,即可实现等效锥度检测模块加装。

2 LY加装等效锥度检测模块效果验证

2.1 验证情况

经过前述理论分析及论证,LY加装等效锥度检测模块方案可行。接下来利用LY等效锥度检测模块及镟轮机测量同一动车组车轮等效锥度,对比分析LY尺寸单元(等效锥度)检测准确性,用于验证所选编组覆盖徐州动车所既有动车组车型,验证编组选择有镟修计划编组,可根据镟修计划开展验证测试。详细测试验证情况如表1所示。

表1 数据准确性验证情况

验证情况分析如下。

1)经与镟轮机对比分析,以LY系统车轮尺寸检测单元提供的原始曲线,系统等效锥度的检测精度可达到±0.03,满足率可达96.3%。

2)1月17日,系统精度满足率仅为78.20%。经查,系统曲线异常原因为尺寸检测单元遭踩踏,导致系统激光、相机布局改变,且等效锥度的计算对车轮廓形精度要求很高,因此,系统检测精度满足率下降。1月21日重新对系统标定、校验后,设备性能回升。

3)数据波动性分析:随着车轮在线路运行,由于车轮踏面一圈的磨耗快慢不同,车轮一圈不同位置的外形轮廓有所不同。根据LY系统检测原理,动车组每次经过LY系统时,只对车轮的一个位置进行测量;镟轮机在测量等效锥度时,也只是对车轮的一个位置进行测量。由于不能保证LY系统和镟轮机测量的位置完全相同,故LY等效锥度与镟轮机数据存在一定的偏差。

2.2 系统优化

为了尽可能降低外部因素对设备检测能力的影响,也就是对系统光学布局的影响,对LY系统尺寸检测单元外罩进行了优化设计,详细如图6所示。该新型外罩设计,极大地降低了系统监测时由动车组过车造成的地面振动影响,也可防止外部踩踏,经现场测试达到改进预期。

图6 LY系统新型外罩设计

3 结语

LY车轮踏面等效锥度检测单元在既有LY系统上加装实现,通过检测原理分析、方案论证以及现场实车数据对比验证,满足动车组车轮等效锥度的日常运用监测要求,其检测精度符合机辆动客函〔2021〕36号要求,具备推广应用价值。