基于VDI 2230标准的某撒砂装置关键连接件强度分析

2023-02-15胡欣欣于利多

胡欣欣,于利多

(1.北京交通大学结构强度检测实验室,北京 100044;2.北京汽车制造厂(青岛)有限公司研究总院,山东 青岛 266603)

0 引言

撒砂系统是机车车辆结构的重要组成部分,在紧急制动及恶劣天气、路况下,通过撒砂的方式增加车辆轮轨间粘着力的方式,发挥防滑的关键作用[1]。螺栓连接是某CRH2平台动车组转向架撒砂装置安装臂与轴箱间的主要安装方式,为了保证关键螺栓连接的安全可靠,需要对其进行强度校核。本文结合有限元仿真方法和VDI 2230标准对该撒砂装置安装臂与轴箱间的安装螺栓进行强度校核与评估。

1 结构简介

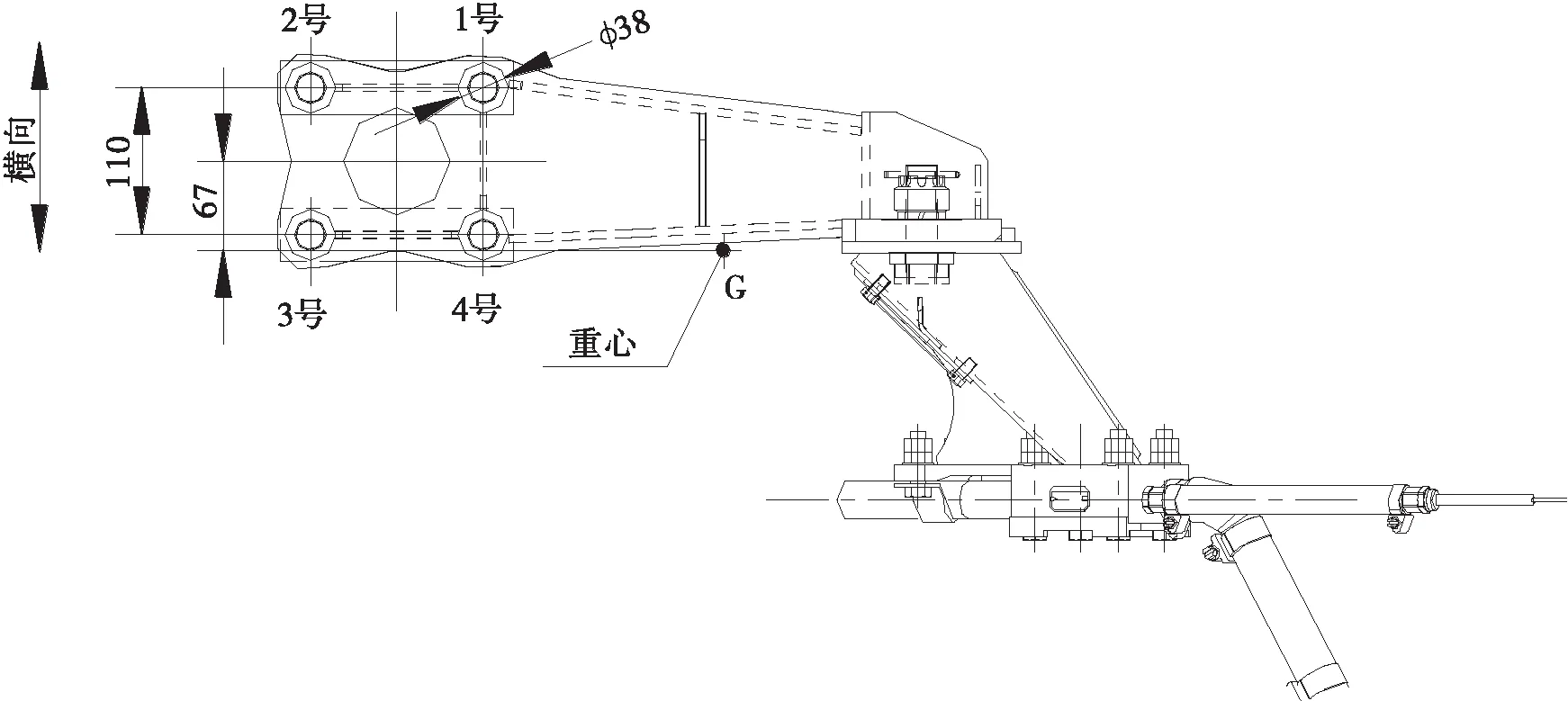

撒砂装置结构如图1所示,该结构的安装臂与轴箱通过4颗螺栓连接,螺栓规格为M20×130,强度等级8.8级,紧固力矩为200 N·m。螺栓安装位置及编号如图2所示。

1—定位节点;2—轴箱体;3—轴承;4—垂向减振器;5—安装臂;6—托架;7—撒砂口加热器。

图2 螺栓安装位置及编号

2 有限元建模

取整个撒砂装置进行有限元建模及仿真分析。采用10节点的四面体实体单元进行离散,采用Beam单元模拟连接螺栓,端部加热器以集中质量的方式施加到安装位置上。整个撒砂装置共离散约53.6万个单元,85.5万个节点。结构的有限元模型示意图如图3所示。

图3 撒砂装置有限元模型

3 载荷工况

参考实际装配中的配合情况,在撒砂装置的有限元仿真分析中,约束方式为:轴箱轴承中心位置施加三向约束;定位座中心处施加横向、纵向约束。

撒砂装置的载荷工况参照EN 13749:2011《铁路应用-轮对和转向架-转向架结构要求的规定方法》执行,具体工况如表1所示。

表1 载荷工况计算表

4 计算结果

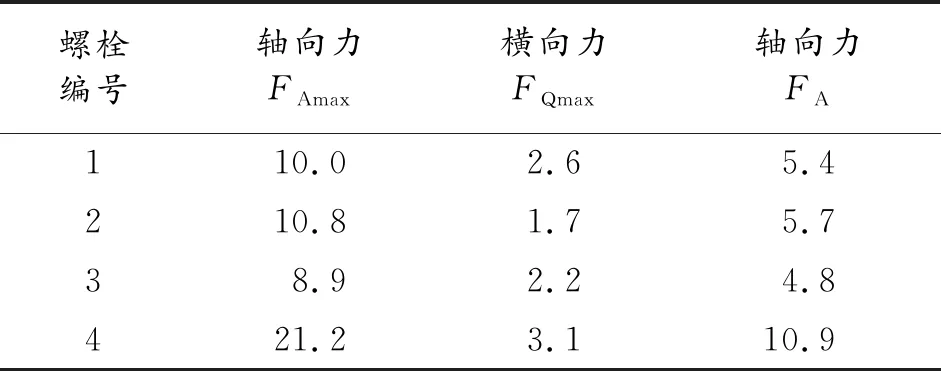

借助有限元软件Ansys对撒砂装置整体进行强度计算后,在计算结果中提取到轴箱体与撒砂装置之间的4根连接螺栓上的轴向力和横向力[2]。各连接螺栓上的轴向力和横向力结果见表2,从表中可见4号螺栓工作载荷最大。

表2 各螺栓载荷计算结果 单位:kN

5 螺栓校核

由于4号螺栓工作载荷最大,仅对该螺栓进行校核。

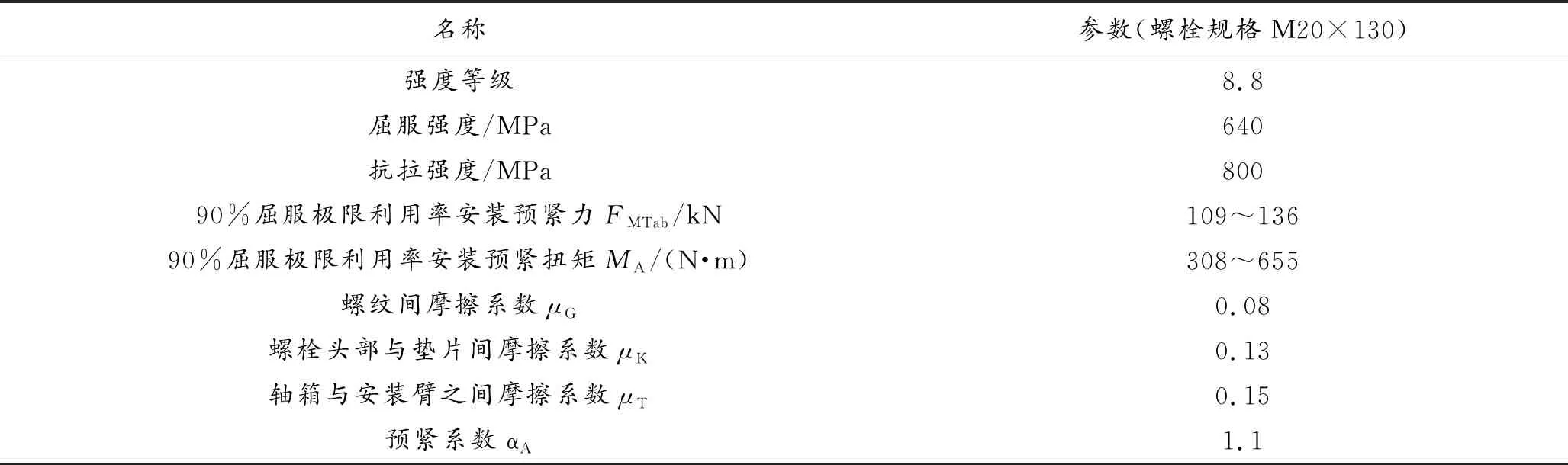

结合试验参数以及VDI 2230附录A1、A5的建议,M20螺栓、90%屈服极限利用率时的撒砂装置与轴箱间的连接螺栓的参数见表3。

表3 螺栓参数

5.1 最小夹持力计算

计算最小夹持力Fkerf:

(1)

式中:FQmax为最大横向载荷;qF为内部力传递分界面数量。最小夹持力计算结果见表4。

表4 最小夹持力计算结果

5.2 载荷系数计算

5.2.1 螺栓的柔度系数计算

因撒砂装置的安装螺栓没有弯矩作用,故不考虑弯曲柔度。需要考虑的螺栓的柔度系数包括:夹持长度范围内的弹性变形、夹持长度范围外的弹性变形以及螺纹配合处螺栓的变形影响。

轴向柔度系数δS由螺栓头部δSK、圆柱体δi、自由承载螺纹段的轴向柔度系数δGew和螺纹啮合区域的轴向柔度系数δGM共同决定,可由公式(2)求得。

δS=δSK+δ1+δ2+…+δGew+δGM

(2)

上述公式中涉及的计算参数如图5所示,计算得到轴向柔度系数δS=2.71×e-6mm/N。

图5 螺栓各部分参数示意图

5.2.2 被紧固件的柔度系数计算

计算被紧固件的柔度系数时,螺栓连接用代用变形圆锥体描述,由于较长的连接长度,变形圆锥体可能会达到圆柱形部件的外围边缘,因此,在两变形圆锥体间出现变形圆柱体,如图6所示。

图6 螺栓连接变形圆锥体模型

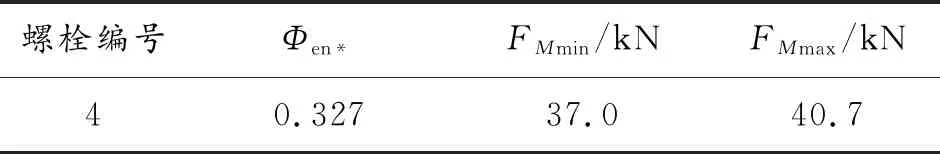

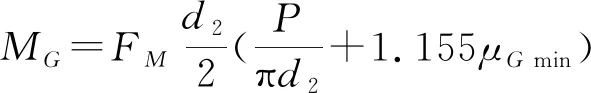

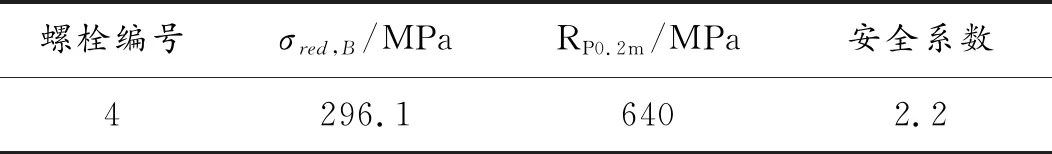

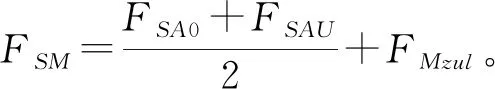

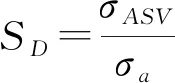

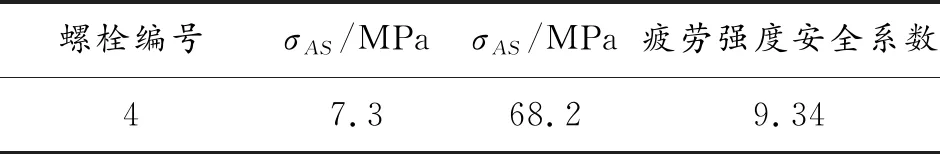

在计算被连接件的柔度系数时,须比较DA,Gr,DA的大小,二者的计算公式见式(3)、式(4)。如果DA≥DA,Gr,则依据式(5)计算δP;如果dw DA,Gr=dWm+ω×lk×tanφE (3) DA=1.4dWm (4) 0.348+0.013ln(βL)+0.193lny。 (5) (6) 经过上述公式计算DA=35 mm,DA,Gr=69 mm,因此依据式(6)计算得到δP=2.38×e-6mm/N。 5.2.3 载荷系数的确定 图7 连接类型 (7) 预加载荷变化FZ计算公式如下。 (8) 式中:fz为螺栓、垫片和被紧固件的沉陷量,由于铝材相对于钢材质地较软,结合VDI 2230的推荐参数fz取12 μm。 最小预紧力计算: (9) 最大预紧力计算: FMmax=αA×FMmin (10) 由式(9)和式(10)计算出的螺栓的最小预紧力和最大预紧力见表5。 表5 最小预紧力和最大预紧力 根据VDI 2230的附录表A1,可查得8.8级M20螺栓90%屈服极限利用率时最大安装预紧力FMzul=FMTab=136 kN(μGmin=0.08),满足FMmax小于FMzul,选型满足要求。 实际的紧固力矩MA为200 N·m,根据力矩与预紧力之间的关系[4]: (11) 式中:DKm为在螺栓头或螺母承载区域摩擦力矩的有效直径。 实际产生的最小预紧力为FM=63.8 kN,大于需要的最小预紧力37.0 kN,满足FM大于FMmin,不会出现被联接件滑移的情况,满足要求。 通过相对于螺母或内部螺纹转动螺栓来施加预紧力,螺栓上承受的载荷包括预紧力产生的拉应力与螺纹力矩产生的剪切应力。 单个螺栓承受轴向外力FAmax以及安装预紧力,螺栓上的工作负荷为: (12) 式中:FAmax为超常载荷工况下单个螺栓承受的最大轴向外力。 最大拉伸应力: (13) 最大扭转应力: (14) (15) (16) 则工作状态下的应力: (17) 式中:kτ为降低系数,kτ=0.5;AS为螺栓应力截面。 安全系数为: n=RP0.2min/σred,B (18) 由式(12)~(18)计算出最大载荷下工作应力及安全系数(见表6)。 表6 工作应力与安全系数 螺栓头下支承的最小面积: (19) 因此,在安装状态时可认为: (20) (21) 表面压力计算结果见表7。 表7 表面压力计算结果 螺栓在运营载荷下的工作应力: (22) 式中:FA为运营工况下单个螺栓承受的轴向外力,见表2。 当交变循环次数ND不小于2×106时,高强度螺栓在应力截面AS上的疲劳极限参考值的计算公式如下(在热处理后滚制的螺栓〔SV〕)。 σASV=0.85(150/d+45) (23) σASG=(2-FSM/F0.2min)×σASV (24) (25) 疲劳强度安全系数见表8。 表8 疲劳强度安全系数 分界面的最小残余预紧力: (26) (27) 防滑安全系数须大于1.2,防滑安全系数才满足要求。由表9可知,该螺栓防滑满足要求。 表9 防滑安全系数 综上所述,该螺栓强度校核结果如表10所示。 表10 螺栓强度校核结果 借助有限元仿真方法对撒砂装置进行强度计算,得到撒砂装置与轴箱间的连接螺栓在计算工况中所承受的轴向力与横向力。 依据VDI 2230标准对最危险的4号螺栓进行校核,结论如下:该连接螺栓的预紧力、工作应力及防滑性能均满足设计要求。 运用有限元仿真分析与VDI 2230校核相结合的方法,不仅避免了完全使用有限元仿真进行螺栓强度计算中可能出现的螺栓有限元模型建模、装配接触关系造成的偏差,又能系统地校核危险螺栓的失效情况。这种分析流程为撒砂装置关键连接件的设计安全提供了理论依据。 同时,这种方法还能通过控制单一方向振动加速度反推算出其余各方向所能达到的极限振动加速度,寻找危险工况,以及综合对比摩擦系数对螺栓强度和防滑性能的影响,为撒砂装置整体的设计安全提供了思路[6]。

5.3 预加载荷变化计算

5.4 预紧力校核

5.5 实际紧固力矩校核

5.6 工作应力校核

5.7 表面压力校核

5.8 疲劳强度校核

5.9 防滑安全校核

6 结论