机车变压器梁部件自动焊设备优化提升

2023-02-15张克新何清和

张克新,李 凌,何清和

(中车株洲电力机车有限公司,湖南 株洲 412000)

1 概述

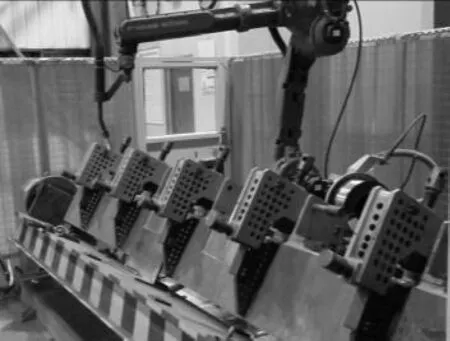

机车变压器梁部件自动焊设备(以下简称T型梁机器人)为单工位焊接机器人(见图1),主要用于变压器梁的T型梁焊接。T型梁自动焊工装(见图2)由1个底座、1个龙门和5套压紧装置组成。其中单个压紧装置就有25 kg,员工操作不方便;T型梁经自动焊后焊接变形大,与手工焊相比调修时间增加1倍。目前机车T型梁仍为手工焊,因此拟采用现有T型梁机器人使T型梁实现自动焊批量生产。

图1 T型梁机器人

图2 T型梁自动焊工装

T型梁自动焊作业时间为2 h/件,按照每天1节车体节拍计算,需要焊接2件T型梁,机器人作业时长仅4 h/d;用于T型梁装夹、拆卸和焊后冷却等待时间需要1 h/件。因此,机器人实际作业时间更短。如果T型梁机器人仅焊接T型梁,设备利用率只有50%。因此,须对T型梁机器人进行优化提升。

2 变压器梁结构

机车变压器梁结构(见图3)主要由2个T型梁、2个箱型梁和1个中心纵梁组成。为了控制变压器梁的焊接变形,提高组焊精度,T型梁和箱型梁需要提前单独组焊。

图3 变压器梁结构

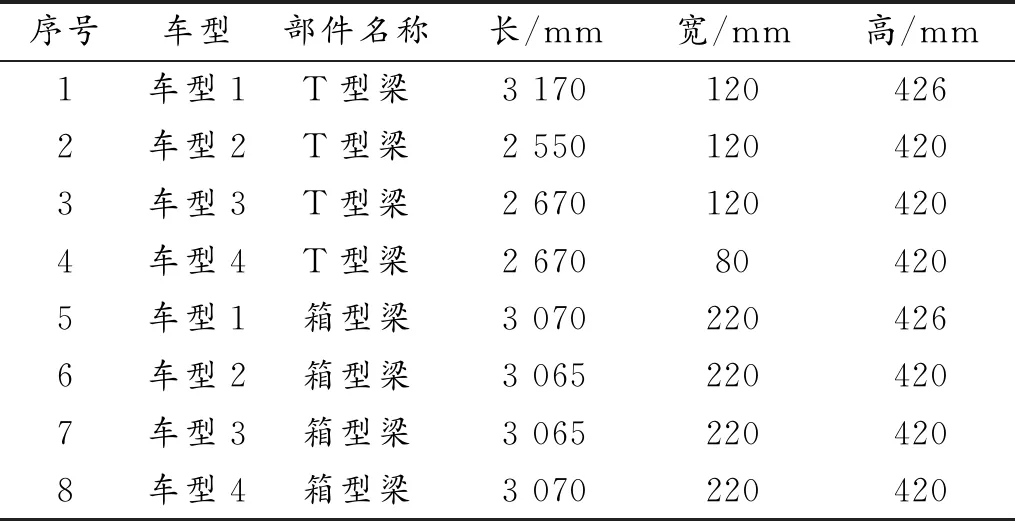

主要车型的变压器梁部件尺寸见表1。T型梁最大长度为3 170 mm,箱型梁最大长度为3 070 mm,比最大尺寸的T型梁小100 mm。因此,如果使用T型梁机器人焊接箱型梁,长度满足要求,头尾架不需要移动。

表1 变压器梁部件尺寸

3 自动焊设备优化

3.1 T型梁自动焊台位改造

3.1.1 工装改造

为了实现T型梁自动焊,从成本考虑,在原T型梁自动焊工装的基础上进行改造,改造后的效果如图4所示。在充分考虑焊接变形和工装夹紧力的情况下,对工装进行以下优化。

图4 T型梁自动焊工装(改造后)

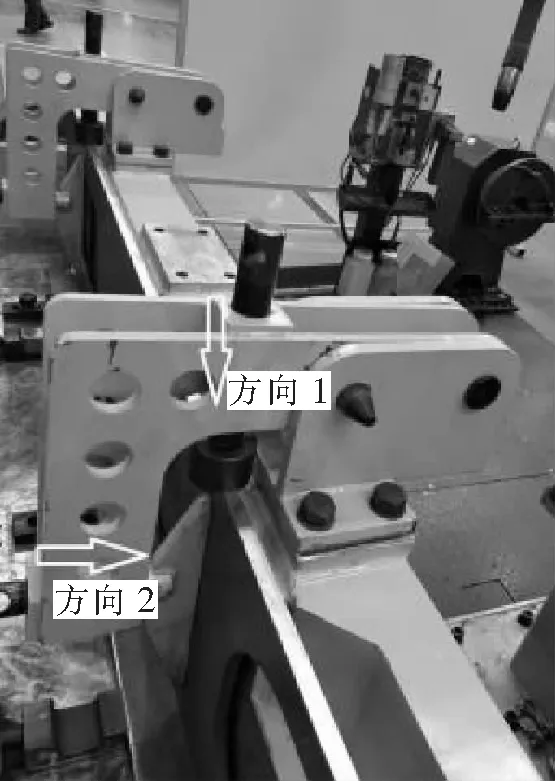

将5套压紧装置优化为3套,并且对压紧装置结构进行轻量化设计,保留从2个方向压紧T型梁的功能(见图5),改造后的每套压紧装置仅17 kg。

图5 压紧装置结构(改造后)

在龙门组成上设置3组反变形条,对T型梁立板的旁弯进行反变形控制;在底座上设置2组反变形条,对T型梁立板的立弯进行反变形控制。

3.1.2 自动焊编程与焊接

对T型梁进行编程与焊接(见图6),焊接后的工件(见图7)旁弯5.5 mm,立弯1 mm;手工焊的T型梁旁弯7.5 mm,立弯2.5 mm。经过对T型梁的旁弯和立弯施加反变形,相比手工焊的工件,旁弯减小2 mm,立弯减小1.5 mm,焊接效果显著,极大地减小了工件调修量。

图6 T型梁自动化焊接

图7 焊接后的T型梁

3.2 设备双工位改造

为了提高设备利用率,在T型梁自动焊台位的基础上,对T型梁机器人进行双工位改造,将2个工位设置在一个整体平台上,效果如图8所示。

图8 T型梁机器人(改造后)

3.2.1 箱型梁自动焊工装设计

箱型梁自动焊工装的设计和装夹方案如图9所示。该工装采用压紧装置对箱型梁两端压紧,单侧用定位块实现准确定位;压紧装置位置可调节,使其可适应和谐型和复兴动车等典型车型箱型梁的焊接。工装实物如图10所示。

图9 箱型梁自动焊工装设计方案

图10 箱型梁自动焊工装实物

3.2.2 自动焊编程与焊接

用工作试件进行相关工艺评定,其宏观金相如图11所示,焊缝根部熔合良好,焊接质量好。

图11 箱型梁试件宏观金相

对和谐型机车箱型梁进行自动焊编程与调试,焊接效果如图12所示,除了焊接接头以外,其余焊缝成型美观,外观一致性好。编程调试完成后,对工件进行编程与焊接,将焊接后的工件进行磁粉探伤,结果如图13所示,焊缝无气孔、裂纹等缺陷,焊接质量良好。

图12 焊接后的箱型梁

图13 探伤后的箱型梁

4 结语

相比手工焊,自动化焊接优势明显,机车车体实现自动焊的部件也越来越多[1-5]。T型梁机器人经双工位改造后,实现了机车变压器梁部件T型梁和箱型梁的自动焊,使该机器人能够实现多产品焊接,设备使用率提高100%以上;在T型梁装夹、卸载和焊接冷却等待时,可对箱型梁进行焊接,减少了等待时间,提高了员工工作效率。