盘套类零件铸造毛坯及工序模型自动生成方法

2023-02-15葛晓波邵晓东

张 贺,张 玲,葛晓波+,邵晓东

(1.西安电子科技大学 机电工程学院,陕西 西安 710071;2.北京空间飞行器总体设计部,北京 100094)

0 引言

随着数字化技术的发展,基于模型驱动的产品研发模式被越来越多的企业所采用[1-3],基于模型的定义(Model Based Definition, MBD)[4]是其核心技术之一。三维毛坯模型和工序模型作为MBD的信息载体[5-6],其自动生成技术是推动MBD技术在工艺设计和加工制造中应用的关键。在传统的设计模式中,毛坯模型和工序模型需要由工艺设计人员手动创建[7],其准确度和效率难以得到保证,且不利于CAD/CAPP的集成。因此,如何自动生成合理的毛坯模型和工序模型,是MBD技术研究的热点问题。

张贺等[8]提出一种轴类零件三维工序模型自动生成方法,解决了轴类零件工序模型的自动生成问题。盘套类零件是工程中另一种常见零件,通常以圆柱、圆台等回转类特征为基体,辅以孔、槽、螺纹、倒角等特征,其径向尺寸多大于轴向尺寸,主要有导正、限位、止转、定位等功能,同时兼具密封作用。由于其与轴类零件在几何结构、工艺要求等方面存在差异,同时盘套类零件往往采用铸造毛坯[9],需要考虑毛坯模型自动生成问题,致使文献[8]所提方法无法很好地适用于盘套类零件。因此,本文在此前研究的基础上,进一步提出一种面向盘套类零件的铸造毛坯模型和工序模型自动生成方法。

在毛坯模型生成方面,MAYER[10]在其IMPA(integrated manufacturing planning assistant)系统中,针对不同类型的零件,分别采用最小包围盒、主方向包围盒以及任意方向包围盒作为零件的毛坯模型,其构建方式简单,且适用于形状复杂的零件,但只能生成棱柱类型的毛坯模型;LEONARD等[11]提出从标准毛坯库中选择棒料毛坯的方法,基于零件的主要特征和特征之间的关系,采用轮廓投影与四叉树匹配的方法选择棱柱形工件的毛坯模型,并采用关键面拓延的方法选择旋转类零件的毛坯模型;张帅等[12]为减少后期机加过程中粗加工阶段的加工量,针对航空发动机机匣的旋转类型零件,提出了基于轮廓搜索的旋转类毛坯模型构建方法,采用离散的方法获取复杂凸台特征的回转轮廓,并将其旋转投影到草图平面,然后结合工艺信息进行毛坯轮廓搜索,生成接近零件形状的旋转类毛坯模型。上述方法主要生成形状规则的毛坯模型,对于形状复杂的铸造毛坯模型无法适用。针对铸件毛坯模型,KIM等[13]将加工特征分为表面加工特征和体积加工特征,针对不同特征,分别采用加工面偏移和半空间包围的方法获取加工特征体,对零件设计模型进行补偿,进而获得零件铸造毛坯模型;陈善国等[14-17]在此基础上,进一步将体加工特征分为简单特征和相交特征,利用图匹配、体分解等方法,识别出零件中的简单特征和相交特征,通过设置尺寸阈值过滤掉不可铸的简单特征,然后通过半空间包围、加工面偏移、修改草图等方法,获取复杂特征和表面加工特征的加工体,进行机加余量补偿,进而生成零件的铸造毛坯模型;常智勇等[9]为解决因存在非正交表面加工面而导致生成的毛坯模型出现失效或失败的情况,对半空间方法进行改进,采用构造最小包络辅助面的方法生成其补偿体积,从而生成零件毛坯模型。然而,上述方法都无法对复杂相交特征的可铸性进行判断。

在工序模型生成方面,可以将主要研究方法总结为基于知识的方法和基于特征的方法两类[18]。基于知识的方法[19-21]主要采用语义挖掘、本体构建等方法,实现工艺知识与建模知识的采集和转换,将机加工艺知识映射为三维建模知识,实现三维工序模型的生成。基于知识的工序模型构建方法注重工艺知识的收集、转换和利用,忽略了对零件模型中几何拓扑信息的利用以及建模的相关操作,且知识库需要长期积累构建;基于特征的方法[22-25]主要利用体分解、模式匹配等方法进行加工特征的映射或识别,然后利用毛坯模型与加工特征体的布尔运算,正序或逆序生成工序模型。基于特征的工序模型构建方法难点在于加工特征的获取、排序等方面,尤其是对复杂相交特征的处理。且上述两种方法都是基于圆柱或棱柱等规则几何形状的毛坯模型,对于形状不规则的铸造毛坯模型,是否能够生成合理的工序模型有待验证。

由于毛坯的几何形状对工艺路线的制定以及后续工序模型的生成有很重要的影响,但相互独立的毛坯模型生成系统和工序模型生成系统,不但在模型信息提取、特征处理等方面存在大量重复的工作,导致效率低下,而且还会因为处理原则不统一等问题,导致两系统难以有效集成。鉴于此,MAYER等[10]、王宗彦等[26]和ZHOU等[27]提出了在集成的系统中实现毛坯模型生成、工艺规划以及工序模型生成等多种功能的思路。

本文提出一种适用于盘套类零件的铸造毛坯模型与工序模型自动生成方法,将毛坯模型视作第0个工序模型,采用体分解的方法,通过分割操作以及可铸性分析,获得铸造单元体和机加单元体,然后从初始毛坯上逐步移除铸造单元体以及机加单元体,实现毛坯模型和工序模型的自动生成。

1 方法概述

1.1 定义

定义1初始毛坯模型(BMinitial)对零件设计模型(DM)的最小包围盒[10]添加适当的加工余量而形成的毛坯模型。初始毛坯模型通常为长方体或圆柱体,是零件的最大合理毛坯模型[16]。铸造毛坯模型(BMcasting)介于DM和BMinitial之间。

定义2材料移除体(MRV)通过铸造和机械加工的方法从初始毛坯模型中移除的体积之和,即

(1)

式中:n为材料移除体中包含的体积块数量,mrvi表示第i个体积块。

定义3铸造体(CV)与加工体(MV)铸造体是材料移除体中通过铸造移除的体积;加工体是材料移除体中通过机械加工移除的体积。故可将材料移除体表示为:

(2)

式中:m、n分别表示铸造体和加工体的数量;CVUi和MVUj分别表示第i个铸造单元体(CVU)和第j个机加单元体(MVU)。

利用分割面将材料移除体分割为铸造单元体和机加单元体,并将机加单元体按照机加顺序排序,即可利用布尔运算实现铸造毛坯模型及工序模型的生成。生成铸造毛坯模型的数学求解表达式为:

(3)

正序生成第k道工序模型的数学求解表达式为:

(4)

1.2 基本思想

由式(3)和式(4)可知,铸造毛坯模型及工序模型生成的核心内容为铸造单元体和机加单元体的获取。本文以此为指导思想,并结合盘套类零件的结构特征,以设计模型最小包围盒为初始毛坯,将铸造毛坯模型视作第0个工序模型,采用体分解的方法,进行铸件毛坯模型和工序模型求解。

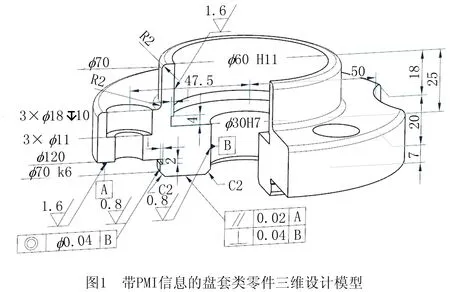

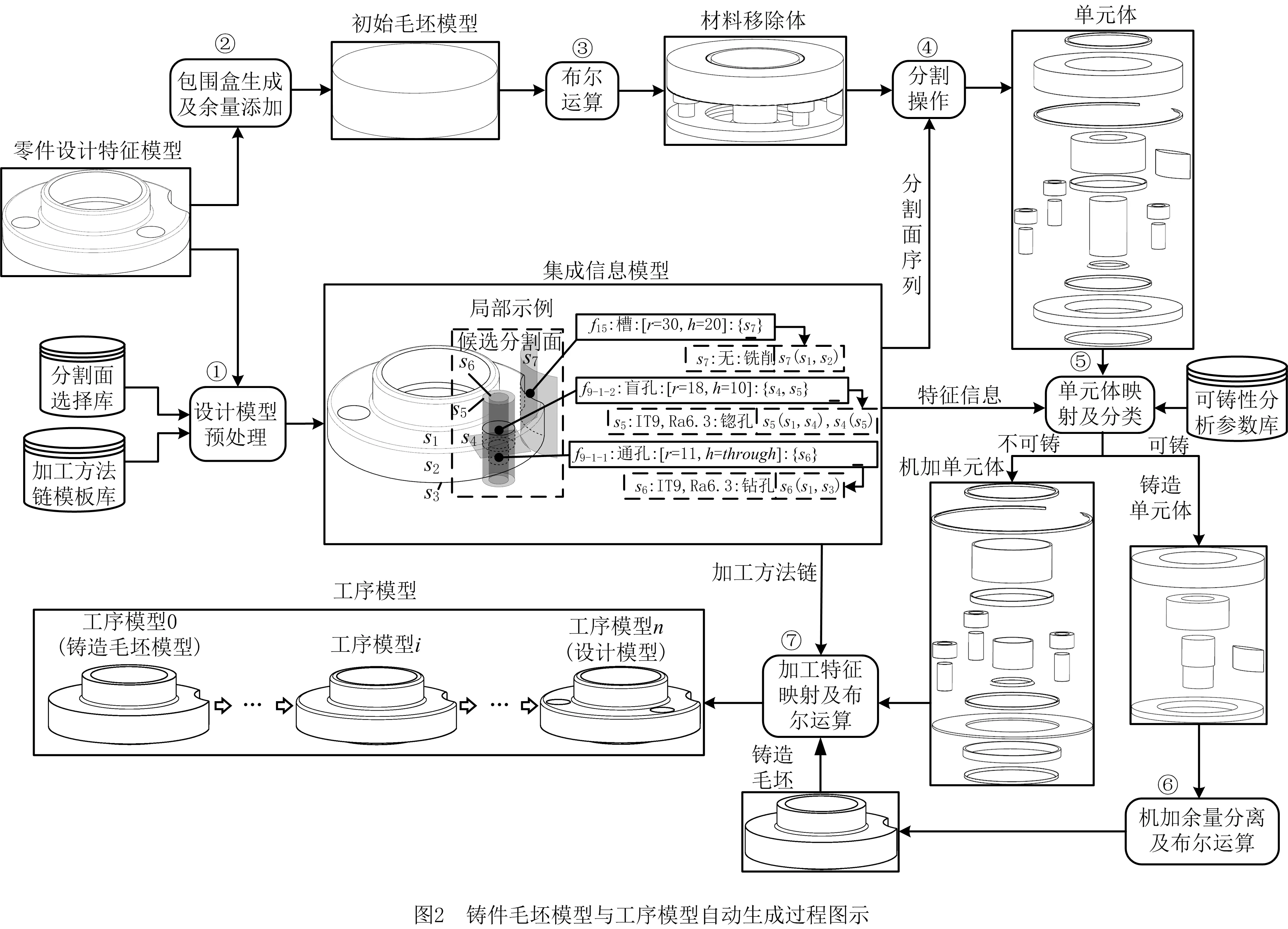

以图1所示的盘套类零件为示例,铸件毛坯模型和工序模型生成流程如图2所示,步骤如下:

步骤1设计特征模型预处理。从零件设计特征模型中提取设计特征相关信息,并进行特征简化、拆分、还原等处理,利用相应规则生成候选分割面序列及加工方法链,最终利用MBD技术得到集成的信息模型。

步骤2材料移除体的获取及分割。对零件设计模型创建最小包围盒并添加加工余量,生成初始毛坯模型,然后通过初始毛坯模型和零件设计模型的布尔运算获得材料移除体,最后通过分割面映射及分割操作,将材料移除体分割为单元体。

步骤3单元体映射及分类。通过主加工面的对应关系,在单元体与设计特征之间建立匹配映射关系,通过可铸性分析,将单元体分为铸造单元体和机加单元体。

步骤4机加余量分离及铸造毛坯生成。根据单元体和设计特征的对应关系,获取各铸造单元体的加工方法链,计算并分离加工余量得到铸造体,最后通过布尔运算生成铸造毛坯。

步骤5加工特征映射及工序模型生成。根据单元体和设计特征的对应关系,获取各机加单元体和机加余量体的加工方法链,通过加工特征映射得到加工特征,最终通过加工特征排序、布尔运算等操作,逐个生成工序模型。

2 零件设计特征模型预处理

本文采用特征建模系统构建的设计特征模型作为输入,通过对其进行预处理,得到如图2所示的包含设计特征参数、候选分割面和加工方法链等信息的集成信息模型,用以辅助毛坯模型和工序模型的生成。图中:实线框中为设计特征的编号、类型、参数、组成面和主加工面(带下划线标识的面)等特征基本信息,虚线框中为加工方法链和候选分割面等特征拓展信息。

2.1 设计特征信息获取与处理

零件设计特征模型中包含的几何信息和非几何信息需要经过提取和处理,转换为工艺模型生成过程中能够直接利用的特征基本信息,过程如图3所示。

首先读取设计特征树,获取各设计特征。为提高零件三维模型构建效率,一些设计特征通常会采用基于草图的变换、复合特征以及关联复制特征等方式构建,需要在第二步对此类特征进行简化还原,具体包含如下几类:①草图特征还原,获取基于草图拉伸、旋转以及扫略等操作得到的特征,按照文献[16]中的方法,将其归类还原为圆柱、凸台、孔、槽等基础特征;②特征抑制,将螺纹特征等对分割结果无影响的特征抑制;③特征简化,如将盲孔特征底面的锥面简化为平面;④复合特征拆分,如将沉头孔等复合特征拆分为两个简单孔;⑤关联复制特征还原,将阵列、镜像等关联复制特征中的每个特征还原,并删除关联复制特征。

然后执行第三步,根据设计特征依附关系,对设计特征树进行重构。检测各圆柱、圆锥特征,若其轴线与零件主轴线重合,则为根特征;然后根据特征建模过程中创建的特征依附关系,依次查找其子特征;最终按照各特征的父子关系,重构出包含特征拓扑关系的设计特征结构树。

最后,结合参数化设计特征库获取各特征的基本信息。各类特征的基本信息定义在如图4所示的参数化设计特征库中,根据特征类型,将各设计特征与库中的特征模板匹配,然后结合产品制造信息(Product Manufacturing Information, PMI),提取其参数信息。其中,主加工面为零件的工作面、基准面,以及设计特征的成型面等决定零件形状、质量的表面,通常与加工方向垂直,包含以下4类:①零件的基准面、工作面等重要表面,基准面通常在PMI标注中,通过检索PMI信息自动获取,零件工作面等其他面由模板匹配获取或用户交互指定;②特征的成型面,每种特征的成型面标注在参数化设计特征库中,通过特征匹配获取;③有较高加工要求的面,通过PMI提取分析,获取除上述两类面以外,其他有较高加工要求的面;④用户指定的其他面。

基于上述方法,如图4所示以沉头孔阵列特征为例,展示了设计特征信息获取及处理过程。

2.2 候选分割面序列生成

本文采用文献[8]中的分割面选择方法,并针对盘套类零件进行优化,包含分割面选择与排序两步。

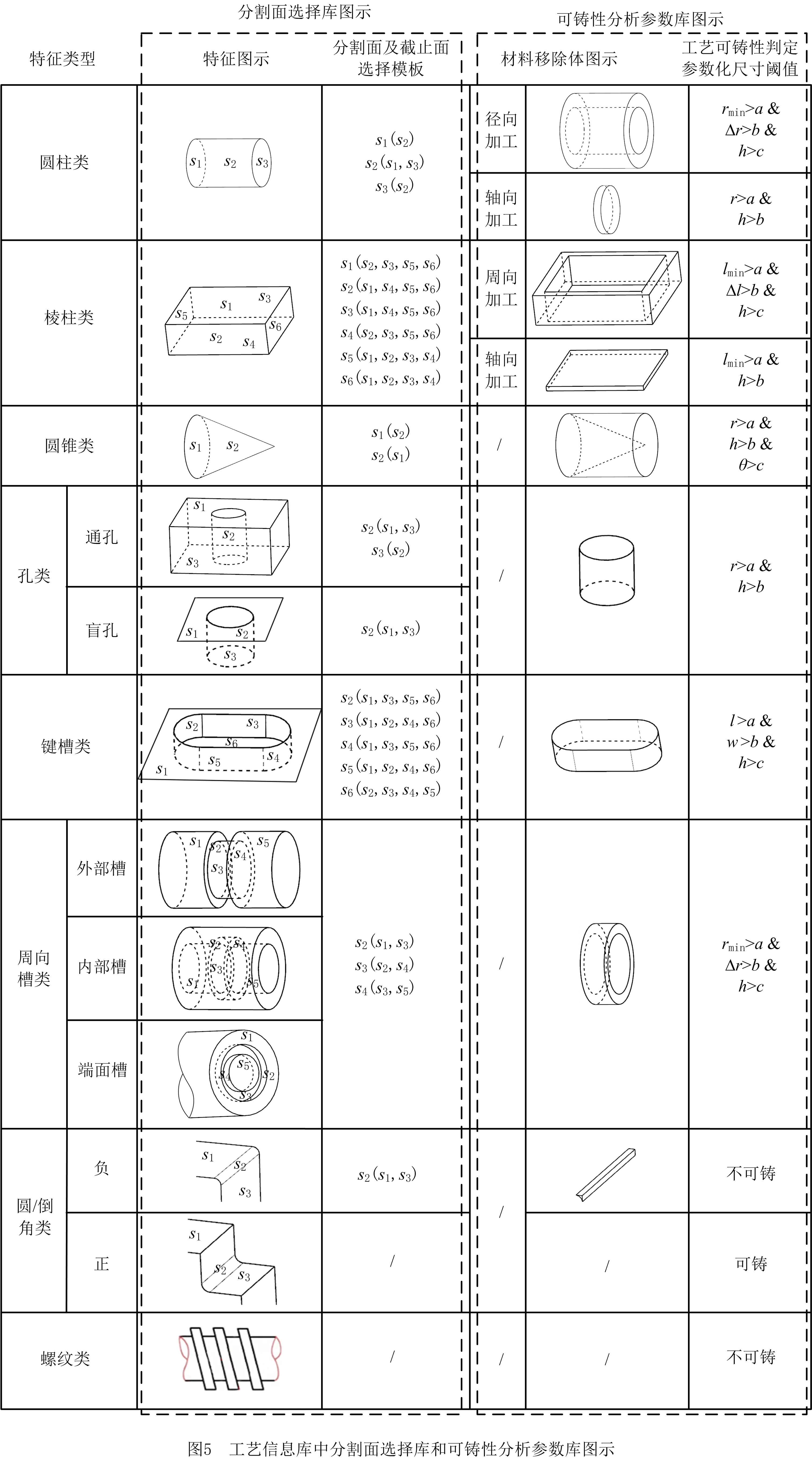

候选分割面是从零件设计特征组成面中选择的分割面,需要经过3.2节中的映射操作才能用来分割材料移除体。本文通过为候选分割面设置截止面,限制其分割范围,保证将设计特征对应的材料移除体单独分离。该方法能够还原设计者的设计意图,且能直接将材料移除体分割为包含语义的单元体,而不需要后续的合并操作。如图5所示工艺信息库中包含盘套类零件常用设计特征的分割面选择模板库。按照模板为每个设计特征选择分割面及其截止面,其中:被选作零件基准面的分割面为全局分割,无需设置截止面;由于特征交互导致特征面被破坏时,通过添加虚连接[28]的方法将其补全。

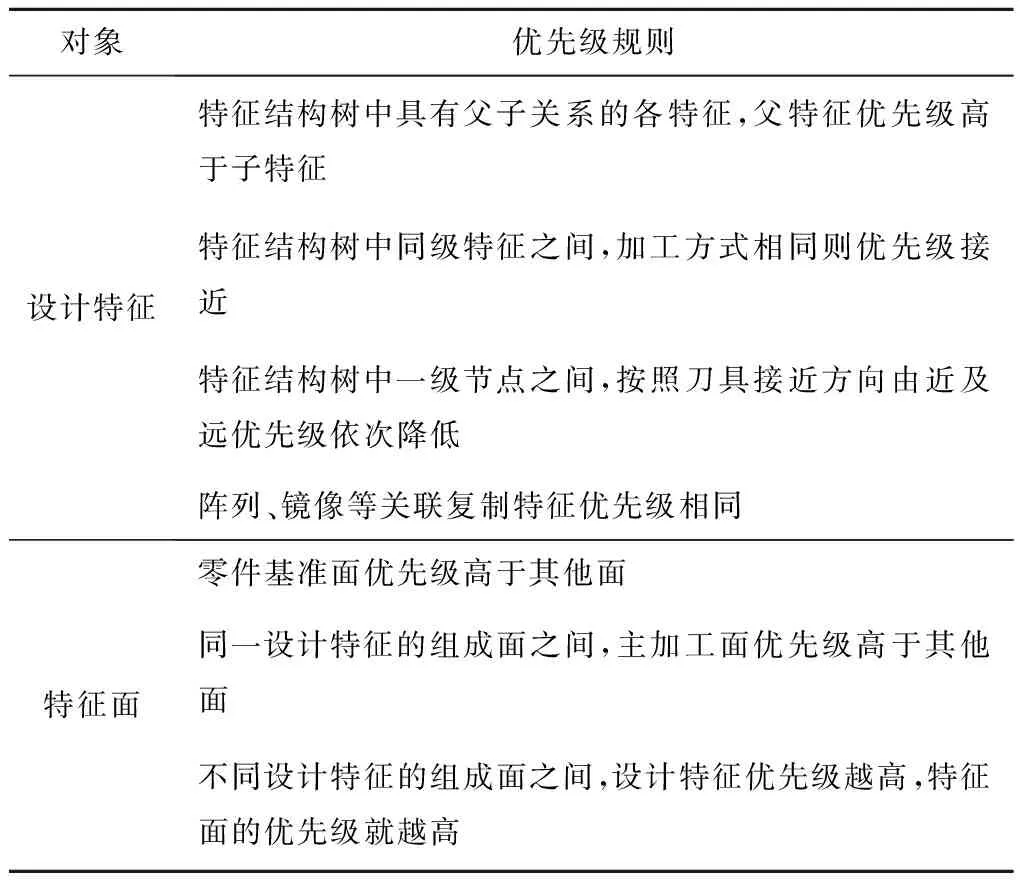

候选分割面排序模拟实际加工操作中的顺序约束,采用基于规则的方法,首先对设计特征排序,然后在此基础上对各特征面排序,候选分割面的优先级顺序继承于特征面。排序规则的制定受零件结构、生产类型等多种因素影响,如表1所示为设计特征及特征面排序基础规则,实际规则由用户基于基础规则,并结合零件信息和生产信息制定。

表1 候选分割面排序优先级基础规则表

最终按照特征面的顺序对候选分割面排序。当相邻特征之间的公共面被其所属的多个特征同时选作候选分割面时,在排序时只保留优先级最高的候选分割面,并依次将其他冗余候选分割面的分割范围与其合并。

2.3 加工方法链生成

加工方法链是以设计特征的主加工面为对象,根据其加工要求,为其选择的一组具有工艺约束关系的加工方法序列。本文在文献[8]中的加工方法链生成方法的基础上,对加工元(MU)信息进行拓展,进一步提升匹配精度和生成结果的准确性。

加工方法链模板是由加工元组成的,预先为每种类型加工面制定的,满足其不同加工要求的加工方法链。加工方法链模板由工艺专家根据工艺知识预先制定,图6a所示为加工方法链模板库的示例,其中的每个组成单元称为加工元。

拓展后的加工元结构如图6b所示,其拓展信息包含加工信息、加工能力及机加余量信息3部分。其中:①加工信息包含与该加工元相关联的工艺装备信息,以及加工阶段、生产类型等适用范围信息,此类适用范围信息为弹性约束信息,可由用户决定是否采用,目的是提升匹配效率;②加工能力信息为硬性约束信息,是采用该加工元时,对零件尺寸、材质、结构等方面的限制性要求;③机加余量信息是为保证加工质量,为各个尺寸范围的加工面设置的最小预留加工余量建议值,可用于初始毛坯生成及机加余量分离时的余量计算。

加工方法链生成实际上是主加工面的加工要求信息与加工元匹配的过程。首先根据主加工面的类型、加工要求等信息从模板中搜索加工元,然后根据加工元之间的约束关系得到加工方法链。若同时存在多条满足要求的加工方法链,则可根据每个加工元调用的加工资源为其设置加工成本[7],通过成本寻优[29]的方法找到最优加工方法链。

3 初始毛坯模型生成及材料移除体分割

3.1 初始毛坯模型生成

初始毛坯模型的体积是零件毛坯模型的最大合理体积,由式(3)可知,初始毛坯模型BMinitial的生成是铸造毛坯模型BMcasting求解的关键之一。通过对零件设计模型的最小包围盒补偿加工余量得到初始毛坯模型,如图7所示。

具体步骤如下:

步骤1最小包围盒创建。根据零件形状,为其创建圆柱体或长方体的最小包围盒。

步骤2零件边界面信息提取。遍历零件特征面,找出与最小包围盒表面重合的面,即为零件边界面,提取其加工质量要求信息。

步骤3机加余量补偿。对比铸造精度与边界面的加工质量要求,若铸造工艺不能保证其加工质量,则按照4.2节中的方法计算并补偿加工余量。

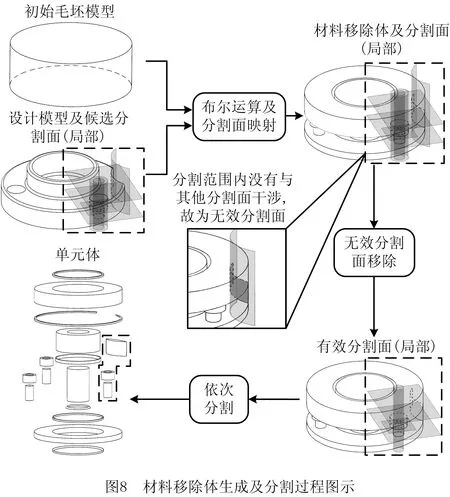

3.2 材料移除体获取及分割

将材料移除体分割为铸造单元体和机加单元体是体分解方法获取毛坯模型和工序模型的核心。通过初始毛坯模型和零件设计模型的布尔运算生成材料移除体,通过分割面映射分割等操作,将材料移除体分割为单元体。分割过程如图8所示,具体步骤如下:

步骤1材料移除体获取及分割面映射。通过初始毛坯模型与设计模型的布尔运算,生成材料移除体,然后根据面的对应关系,将候选分割面映射到材料移除体中[30],得到材料移除体中的分割面序列。

步骤2无效分割面移除。遍历所有分割面,检测每个分割面在其截止面限定的分割范围内有没有与其他分割面相交,若没有则为无效分割面,将其从分割面序列中移除。

步骤3依次分割。依次提取分割面序列中的分割面对材料移除体进行分割,当有新的独立体积块生成,且其组成面中不包含未参与分割的分割面时,则该体积块为单元体,将其存入单元体组中,并从材料移除体中删除,然后进行下一次分割,直至所有分割面提取完毕。

4 铸造毛坯模型及工序模型生成

4.1 单元体映射与分类

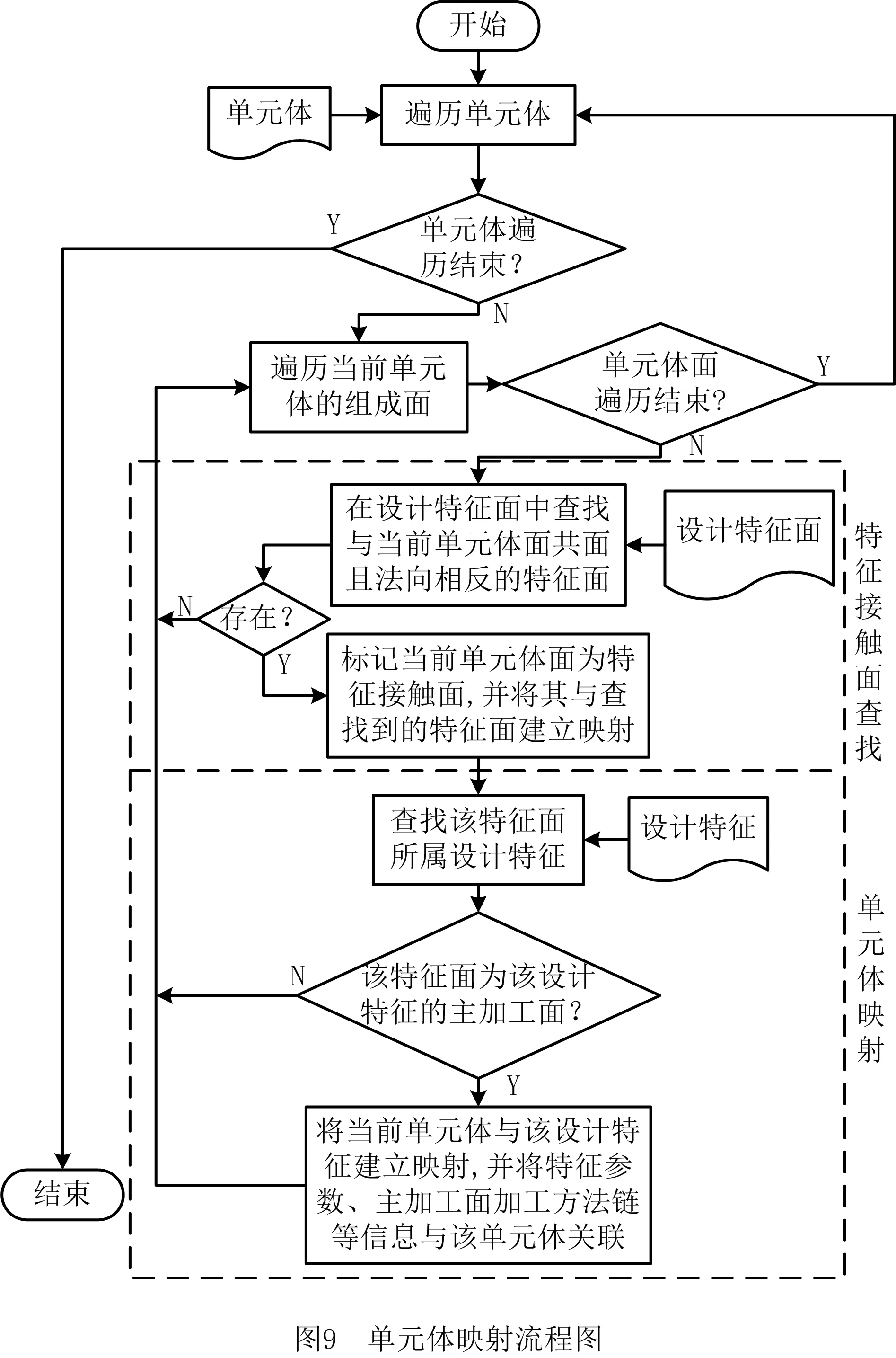

4.1.1 单元体映射

单元体映射指利用单元体面与设计特征面的对应关系,实现单元体与设计特征的关联,同时将设计特征相关信息映射到单元体,为下一步的单元体分类和排序提供依据。单元体映射流程如图9所示。

以示例零件中的单元体UV4为例,图10所示为单元体与设计特征映射过程图示,主要包含以下两步:

步骤1特征接触面提取。单元体的组成面包含毛坯面、分割截面和特征接触面3类,提取其中的特征接触面。

步骤2单元体与设计特征信息映射。根据零件面与单元体面的对应关系,找到单元体特征接触面对应的设计特征面,若该面为设计特征的主加工面,则将单元体与该设计特征匹配,然后将设计特征的相关信息与单元体建立映射。

4.1.2 可铸性分析

通过可铸性分析,实现机加单元体和铸造单元体的分类。可铸性包含工艺可铸性和拓扑可铸性[9],分别指所采用铸造工艺和特征间拓扑关系对可铸性结果的影响。如:当孔特征直径小于30 mm时,采用砂型铸造工艺无法将其铸出,此孔特征不满足工艺可铸性;当盲孔特征位于槽特征底部,且槽特征不可铸时,即使该盲孔特征满足工艺可铸性也无法铸出,即不满足拓扑可铸性。若单元体同时满足工艺可铸性和拓扑可铸性,则为铸造单元体,否则为机加单元体。

工艺可铸性采用尺寸阈值的方法比较判断。图5所示的工艺信息库中给出了参数化的尺寸阈值设置方法,根据铸造工艺、材料成本以及加工效率等因素,确定各参数的实际值。

拓扑可铸性根据单元体的拓扑关系进行分析判断,单元体满足如下条件之一则拓扑可铸:

(1)单元体组成面中包含毛坯面:拓扑可铸;(2)单元体组成面中不包含毛坯面,但包含分割截面:若存在邻接单元体为铸造单元体,则该单元体拓扑可铸。邻接单元体查找方法如下:根据单元体与设计特征的对应关系依次查找该单元体的匹配特征、匹配特征的邻接特征、邻接特征的匹配单元体,即为邻接单元体;(3)单元体组成面中只有特征接触面(如封闭的腔体等):拓扑可铸。

对图8中的单元体进行可铸性分析,得到铸造单元体和机加单元体,如图11所示。

4.2 机加余量分离及铸造毛坯生成

当铸造工艺无法保证特征面加工质量要求时,需要从铸造单元体中分离出机加余量,对毛坯模型进行补偿。如图12所示为机加余量分离流程图,主要包含机加余量计算和机加余量分离两个步骤。

以示例零件中铸造单元体UV4为例,机加余量分离过程如图13所示。机加余量计算时,首先根据单元体映射关系,找出铸造单元体中特征接触面所对应特征面的加工精度要求,对比当前铸造工艺是否能满足其要求,若不满足,则需要计算并分离机加余量。总机加余量可以通过累加各加工元所需机加余量的方法计算,表示如下:

(5)

式中:ΔS表示需要从铸造单元体中分离出的总机加余量,n为加工方法链中的加工元数量,Δsi表示第i个加工元预留的加工余量,其最小值可在图6b所示的加工元拓展信息中获取。

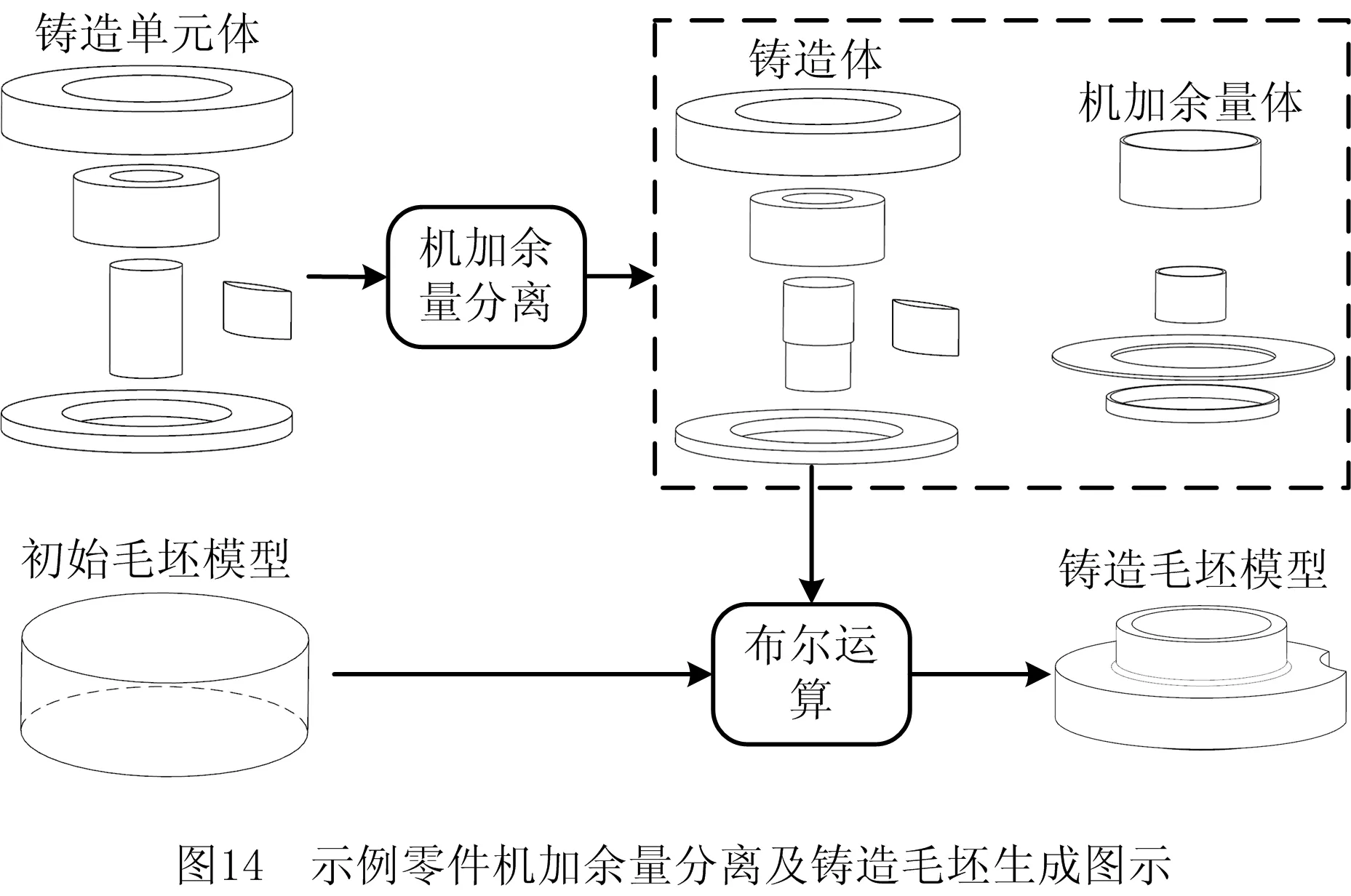

机加余量分离时,首先根据计算出的最小机加余量值,采用面偏置、修改参数等方法得到机加余量体,然后将铸造单元体与机加余量体进行布尔运算,得到铸造体。

对各铸造单元体执行上述操作,得到所有的铸造体,最后根据式(3),利用初始毛坯模型与铸造体的布尔差运算,获得铸造毛坯模型,如图14所示。

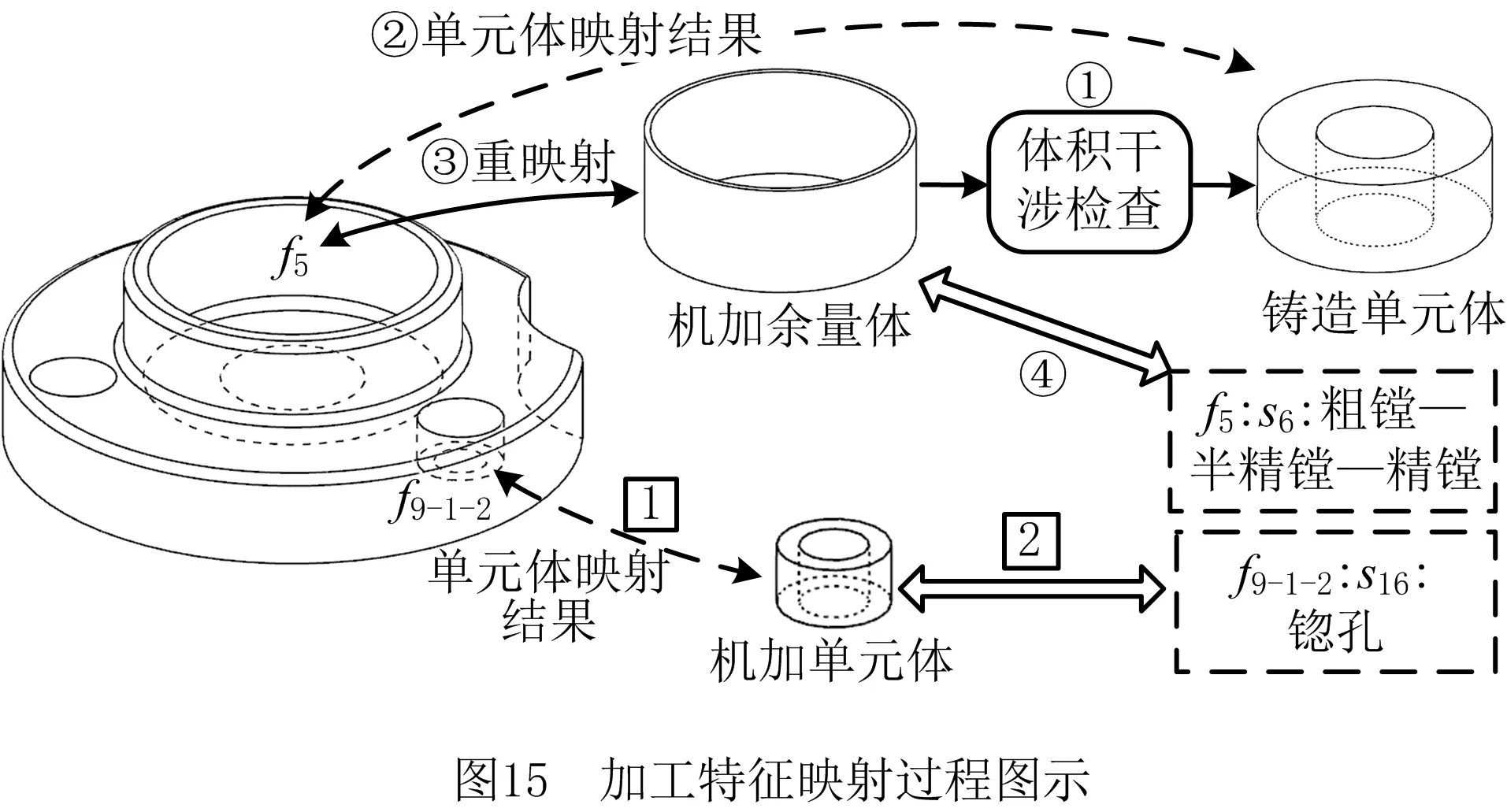

4.3 加工特征映射及工序模型生成

加工特征映射[8]是将不包含加工语义的机加体积块与工艺信息关联,形成加工特征(MF)的过程。材料移除体中剩余的机加体积块包含机加单元体和机加余量体两类。在单元体映射的基础上,通过设计特征重映射以及加工信息关联等操作,将两种加工体映射为加工特征。

图15所示为加工特征映射过程示例,其中,针对机加单元体,可直接利用4.1.1节中单元体映射的结果,将关联设计特征的主加工面加工方法链与之建立映射关系,得到加工特征;针对机加余量体,因其不存在关联设计特征,因此,需要根据机加余量分离前铸造单元体与设计特征的映射关系,进行机加余量体与设计特征的重映射,进而通过加工信息关联得到加工特征。

重映射操作首先通过机加余量体与铸造单元体的体积干涉检测,查找机加余量体对应的铸造单元体;然后利用单元体映射的结果,将铸造单元体对应的设计特征与该机加余量体关联,即实现机加余量体与设计特征的重映射;最后将设计特征的主加工面加工方法链与机加余量体关联,得到加工特征。

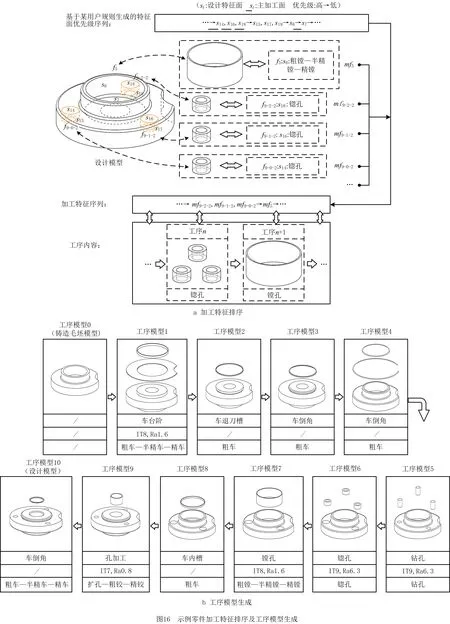

获取加工特征后,按照特征面序列中主加工面的优先级顺序,对各加工特征排序,即得到加工特征序列,如图16a所示。其中,优先级相同的加工特征被划分到同一工序中。最终,按照式(4)将铸造毛坯模型与序列中的特征体依次进行布尔差运算,获得各工序模型,如图16b所示。

5 实例验证

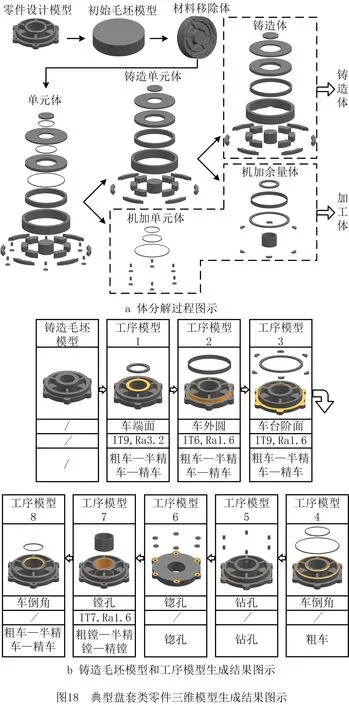

基于上述方案,以Visual Studio 2015为开发环境,采用UG/Open API对NX10.0进行二次开发,建立了盘套类零件三维工艺模型自动构建系统,系统用户界面如图17所示。采用某典型盘套类零件进行铸造毛坯模型与工序模型构建验证。

首先在预处理阶段,系统自动提取零件相关信息,进行分割面选择与加工方法链生成,得到集成的信息模型;然后采用体分解方法进行单元体分割与分类,得到铸造体和加工体,如图18a所示。最后,通过单元体映射、布尔运算等操作,生成铸造毛坯模型和工序模型,如图18b所示。

同时,通过实验测量了铸造毛坯模型和工序模型单独生成以及同时生成的用时,结果如图19所示。分析可知,同时生成铸造毛坯模型和工序模型时,效率有明显提升。

6 结束语

本文采用体分解的方法,实现盘套类零件铸造毛坯模型和工序模型的生成,包含以下特点:

(1)利用MBD技术,将零件设计特征模型转化为集成的信息模型,提升信息管理与利用的效率。

(2)基于设计特征进行分割面选择和加工方法链的生成,解决了传统体分解方法中因分割操作与设计模型之间的信息断层而导致的分割算法复杂、分割效率低下等问题。

(3)通过分割操作直接生成包含加工语义的单元体,无需后续合并算法,打破了传统体分解方法“先分解—后合并”的模式。

(4)将主加工面作为信息载体,实现单元体的映射分类及加工特征的生成。

(5)将毛坯模型视作第0个工序模型,解决了毛坯模型生成系统和工序模型生成系统因特征处理原则不统一等原因导致的集成困难甚至无法有效集成的问题,同时减少了毛坯模型生成和工序模型生成时的重复工作,提升了效率。

该方法也存在一定局限性,如铸造模型的分型面与拔模斜度、工序模型的工步优化等因素未考虑在内,同时,对于包含超2.5维特征的盘类零件,以及其他非盘类零件,该方法的有效性未得到验证。这些将是下一步研究的重点与方向。