基于轮胎加速度信号的胎路作用力估算模型

2023-02-15刘庆纲魏旭明郎垚璞周兴林

刘庆纲,郭 昊,魏旭明,郎垚璞,王 奇,周兴林

基于轮胎加速度信号的胎路作用力估算模型

刘庆纲1,郭 昊1,魏旭明1,郎垚璞1,王 奇1,周兴林2

(1. 天津大学精密测试技术及仪器国家重点实验室,天津 300072;2. 武汉科技大学汽车与交通工程学院,武汉 430081)

研究重载卡车对道路的破坏机制能够指导道路的设计与养护,有效延长道路的使用寿命.其中,针对复杂重载荷作用下道路病害研究对轮胎路面作用力测量的需求,本文提出了一种复合工况下胎路三向力的建模估算方法.以11.00R20型全钢载重子午线轮胎为研究对象,经过对结构的合理简化,利用ABAQUS有限元仿真软件以参数化建模方法建立了轮胎有限元模型,并验证了模型的有效性;以不同的垂向载荷、侧偏角、纵滑率、轮速和胎压设置了多种复合工况,并对轮胎模型进行了稳态滚动分析,获得了轮胎同一断面内衬层上多个观测点的加速度响应信号;对采集的加速度信号进行了滤波处理,并对比了不同信号的响应程度,选取其中特征较为明显的信号作为观测加速度信号;提取了观测加速度信号的特征,并结合胎压和轮速作为输入,建立了基于卷积神经网络(CNN)的复合工况下胎路三向力的回归解析模型;以模型对15个测试工况的估算结果,近似地描述了该模型的泛化能力,该模型下胎路三向力估算的平均绝对百分比误差均在7%以内,均方根误差不超过1kN.结果表明,轮胎内衬层上的加速度信号与胎路作用力具有较高的相关性,基于加速度信号与卷积神经网络建立的模型能够有效地实现胎路三向力的同时估算,为道路病害研究提供了有价值的载荷信息.

胎路三向力;加速度信号;卷积神经网络;有限元仿真

截至2018年,我国高速公路总里程达14万km,高居世界首位,高速公路里程的快速增长也对道路病害研究提出了更高的要求[1].重载卡车在行驶过程中对道路的垂直压力和横、纵向的水平剪切力使路面产生多种形式的早期损坏,而轮胎作为车辆唯一与路面直接接触的部件,有限的接地区域承受了整车的载荷[2],因此测量胎路三向力对研究重卡对高速公路的破坏机制、提高道路设计维护水平具有重要意义.

由于不同方向的轮胎力之间存在耦合,且测量过程中存在力矩的干扰,因此很难通过三轴力传感器直接进行轮胎力的测量.随着可以内嵌传感器的智能轮胎的发展,利用轮胎的动态响应信号进行轮胎力的估算成为了新的发展趋势[3-4].通过智能轮胎进行轮胎力测量的关键在于轮胎内置传感器的选取和估算模型的建立[5].在轮胎内置传感器的选取上,目前已有声波式[6]、压电式[7]、光学式[8]和加速度式等[9-14]不同类型,由于加速度信号与轮胎受力变形相关度较高,且加速度检测方法对轮胎性能影响较小,因此在轮胎加速度测量上受到了较多关注.虽然加速度响应与胎路三向力显著相关,但二者之间没有直接的物理关系,因此还需要通过估算模型才能建立起加速度信号特征与胎路三向力之间的数值关系.在轮胎力的估算算法上,一种方法是基于轮胎模型进行估算,文献[11]基于SWIFT TIRE轮胎模型,通过加速度信号特征估算了轮胎的滚动速度与接地印痕长度,进而结合胎压拟合多项式估算了轮胎垂向力的大小;另一种方法是基于统计模型手段进行数值拟合,文献[7]通过光学传感器检测了轮胎内衬中心处的位移,通过线性回归方法构建起了与轮胎垂向载荷之间的关系,文献[12]以加速度信号特征量为输入,利用BP神经网络进行了轮胎垂向力与纵向力的估算,文献[13]采用全局灵敏度分析方法讨论了轮胎力的敏感响应区域及变量,并依托径向基神经网络实现了纵向力与侧向力的估算.第1类方法往往需要大量的实验数据进行模型参数的拟合校正,适用范围和推广性有限.第2类方法中,由于轮胎是典型的非线性系统,简单的回归方法难以充分拟合力敏感信号与轮胎力之间的数值关系,而传统神经网络虽然理论上可以逼近任意的非线性函数,但往往计算量较大,且容易出现过拟合的问题.目前基于神经网络的轮胎力估算方法大多只进行单一工况下的估算,且对不同方向的轮胎力采用了不同的输入特征,未充分考虑复合工况下的响应信号耦合的问题,因此需要对神经网络进行合理的优化以处理更复杂的输入特征,进而实现胎路三向力的同时估算.

本文首先以11.00R20型全钢载重子午线轮胎为研究对象,通过ABAQUS进行轮胎有限元仿真,获得在复合工况下轮胎内衬层不同位置处的加速度响应信号;其次经过对加速度信号的滤波处理后,选取合适的信号特征,然后结合胎压和轮速作为胎路三向力估算模型的输入;最后利用卷积神经网络(CNN)强大的特征提取能力,构建胎路三向力的估算模型,从而实现复合工况下胎路三向力的同时估算.

1 轮胎加速度信号的仿真获取

1.1 轮胎有限元模型的建立

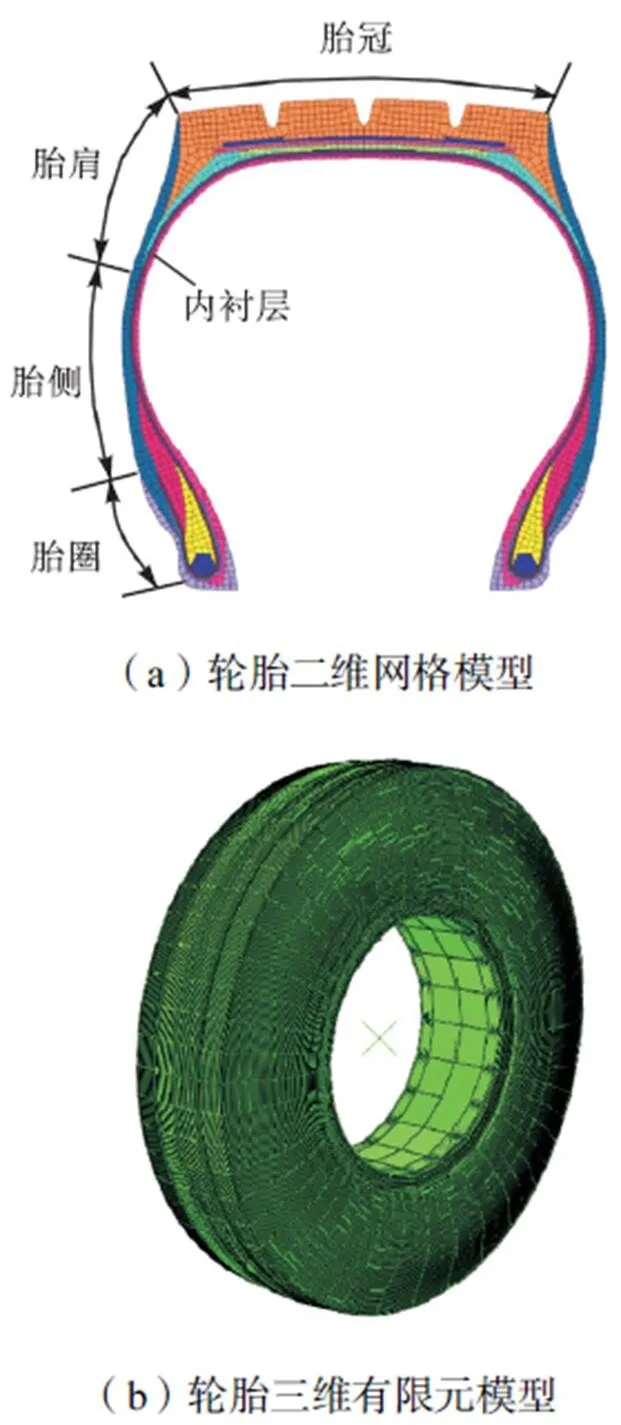

为获得轮胎滚动工况下的加速度响应信号,以11.00R20型全钢载重子午线轮胎为研究对象,通过参数化建模方法建立了轮胎模型.首先依照轮胎设计图绘制断面轮廓图,并进行合理地简化;接着在Hypermesh中根据轮胎结构的材料分布创建部件,并严格按照材料分布边界分区划分网格,橡胶的网格单元类型选择了以四边形CGAX4H为主、三角形CGAX3H为辅的杂交网格,帘线的单元类型为SFMGAX1,其网格划分结果如图1(a)所示;选用Yeoh模型描述轮胎橡胶的应力应变关系,并采用rebar模型模拟轮胎的帘线橡胶复合材料;最后根据轮胎的旋转对称性,通过将轮胎二维有限元模型旋转一周得到图1(b)所示轮胎三维有限元模型.

为了通过仿真获得准确的轮胎响应,对比轮胎充气轮廓尺寸的仿真与实测结果,验证轮胎模型的有效性.轮胎在充气压力930kPa、垂直载荷35.5kN的标准工况下的数据对比如表1所示,各尺寸指标的仿真与实测结果相对误差均在2%以内,说明该模型具备一定的有效性.

图1 轮胎有限元模型

表1轮胎充气轮廓尺寸的仿真数据与实测数据对比

Tab.1 Comparison between simulation and measured data of the inflated tire

1.2 轮胎仿真工况设计

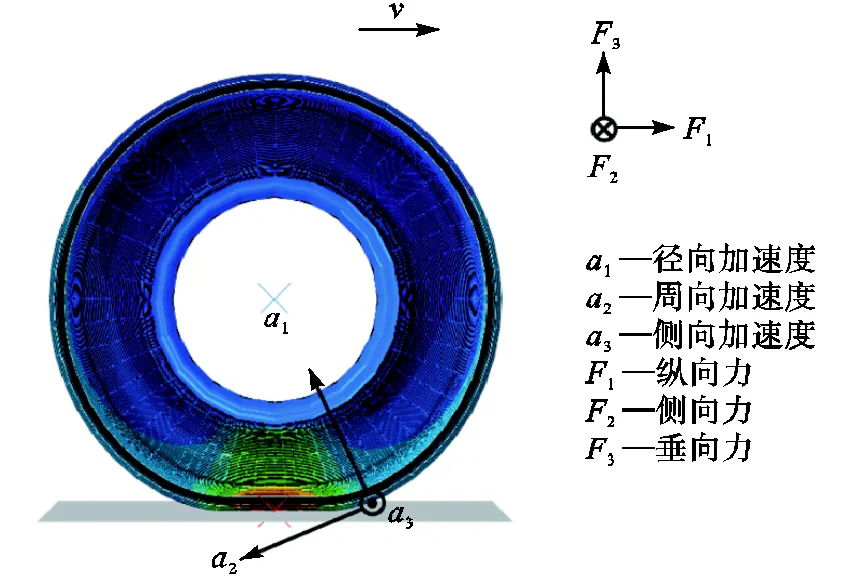

对轮胎进行多种工况下的滚动仿真以获得加速度响应,胎路三向力与轮胎内衬层上三轴加速度的坐标系如图2所示.为方便计算收敛,轮辋与路面设定为解析刚体,轮辋与胎圈的接触方式简化为绑定约束.轮胎在路面上的滚动以轮胎旋转、路面平动的方式模拟,轮胎开放垂向移动自由度和侧向旋转自由度,路面开放两个水平方向的移动自由度,轮胎与路面的摩擦系数设为0.6.根据轮胎与路面的相互作用方式,轮胎垂向力可通过在轮辋中心参考点施加集中力模拟,而轮胎的纵向力和侧向力无法通过这种方式施加,由于其在一定范围内分别与滑移率、侧偏角成线性关系,因此通过在命令文件中调整轮胎和路面的运动参数改变纵滑率和侧偏角,可以模拟水平方向力的加载.

本文设置了不同的滚动工况以研究加速度信号的响应特点,工况变量除轮胎三向载荷外,还包括轮胎力的两个重要影响因素——轮速与胎压.在轮速80km/h的标准工况以外,以40~100km/h的轮速、700~1000kPa的胎压、0~8°的侧偏角、0~7%的纵滑率和18~40kN垂向力的载荷相互组合,共设置了64个复合工况进行仿真.

图2 胎路三向力和轮胎加速度坐标系定义

2 加速度信号响应分析

2.1 加速度信号选取

轮胎接地过程中受轮胎载荷的作用会产生变形,轮胎内衬层上的加速度信号也会相应产生变化.为充分比较轮胎内衬层不同位置的加速度信号响应,本文在轮胎同一断面的内衬层上对称选取了7个典型位置作为观测点,分别位于轮胎胎冠中心(4号)、胎冠边侧(3、5号)、胎肩(2、6号)与胎侧(1、7号)处,其位置分布如图3所示.由于原始加速度信号有明显的高频噪声干扰,预先采用切比雪夫低通滤波器对其进行了滤波处理.

图3 轮胎内衬层处观测点位置

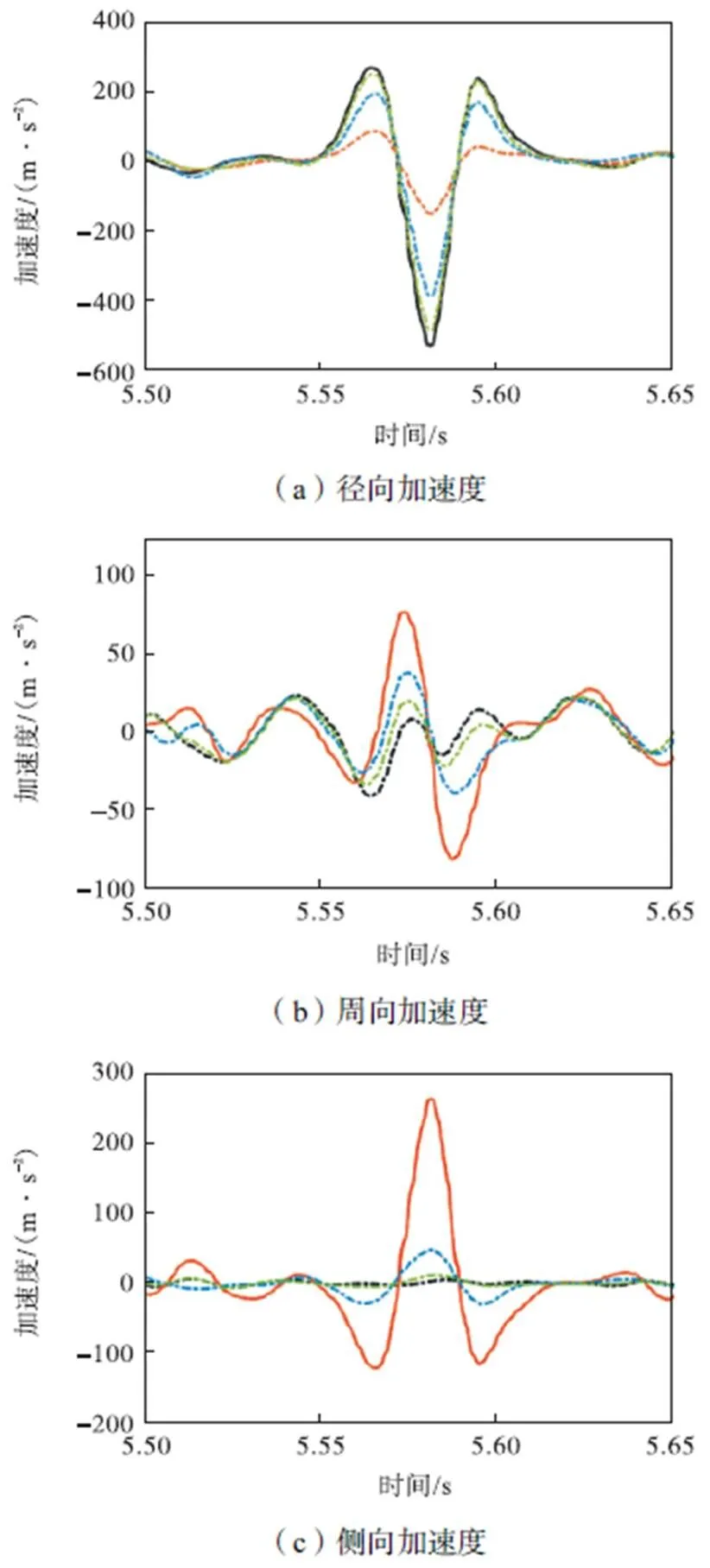

以标准工况为例,比较观测点在轮胎接地变形区的加速度信号响应,由于该工况下轮胎关于轮胎中心面对称,因此只观察轮胎断面左侧观测点(1、2、3、4号),各观测点的三轴加速度信号如图4所示.比较轮胎任意断面上各观测点在变形区的加速度信号发现,胎冠中心的径向加速度和胎侧的周向加速度、侧向加速度响应比较显著.为了用尽可能少的观测点比较全面地反映轮胎变形受力变形情况,选择4号的径向加速度和1、7号的纵向加速度与侧向加速度作为胎路三向力估算的观测信号.

2.2 加速度特征提取

为建立胎路三向力估算模型,对标准工况下观测点在轮胎接地变形区的加速度响应进行分析,并提取其信号特征作为输入.

轮胎胎冠中心的径向加速度信号特征如图5所示.当观测点未进入接地变形区时,由于没有径向位移,其径向速度为零,径向加速度也为零;当该点进入接地变形区时,胎冠产生径向位移,径向加速度逐渐增大并达到正峰值;该点离开接地中心并逐渐回弹过程中,径向加速度首先反向增长并出现负峰值,然后正向增长,近似对称地产生一个正峰值,最终在离开接地变形区后回归零值位置.根据信号的特征,选择两个最大正向峰峰值(1、2)、反向峰峰值(3)、两个最大正向峰分别到反向峰的时间距离(2、3)及二者的时间距离(1)为特征量.

图5 径向加速度信号特征

胎侧位置的周向加速度信号特征如图6所示.观测点不在接地变形区时周向加速度在零附近;进入接地变形区时,轮胎被纵向拉伸,离开时逐渐放松恢复原样,这个过程体现在周向加速度上表现为一个近似正弦函数整周期的波形.为充分表征信号特征,同时方便拾取特征数据点,以两个波峰峰值(1、2)及相隔时间距离(1)作为信号特征量.

胎侧位置的侧向加速度信号特征如图7所示,侧向加速度的信号特征与径向加速度类似,因此选择相同的信号特征量.由于轮胎两侧横向位移方向相反,两边信号的尖峰方向也相反,当轮胎承受侧向力时,两侧形变程度的不同也会导致其峰值大小的差异.

图6 周向加速度信号特征

图7 侧向加速度信号特征

3 胎路三向力估算模型

3.1 卷积神经网络的引入

轮胎与地面通过直接接触相互作用,在胎路三向力的作用下,轮胎形状会发生改变.当轮胎滚动与路面接触时,加速度信号会产生特异响应,可以反映轮胎的接地印记等形变特征.轮胎的形变与轮胎力直接相关,但二者不是线性关系,因此简单的线性回归方法难以构建起以加速度信号特征为主的输入量与胎路三向力之间的映射,而神经网络具有强大的非线性拟合能力,可以很好地解决这个问题.

传统神经网络大多为全连接层网络,有大量网络参数需要训练拟合.以往研究通常为不同方向的轮胎力分别选取输入量,这种方式虽然能够降低输入特征数,减少模型计算量,但也导致了模型繁多不便应用的问题,而且没有充分考虑响应信号的耦合,无法实现复合工况下的胎路三向力同时估算.

本文胎路三向力估算模型使用的卷积神经网络是一种具有深度结构的前馈型神经网络,除一般神经网络都有的输入层、全连接层和输出层外,还包含特有的卷积层与池化层.卷积层的卷积核通过卷积计算可以初步提取输入量特征,其具有的参数共享性,可以大大减少参数量.池化层可以降低特征维度,简化模型,同时降低过拟合的概率.根据以上特点可以得出,CNN能大大减少训练参数,并更有效地提取特征参数,因而具有更高的计算效率,能够更好地处理高维数据,从而实现胎路三向力的同时估算.

本文估算模型的卷积神经网络结构如图8所示,由一个输入层、一个卷积层、一个池化层、两个全连接层和一个输出层组成.输入层是由提取的加速度信号特征和轮速、胎压组成的26维向量;卷积核的大小设为5,卷积核数量为16个,步长为1;卷积层后是池化步长为2的最大池化层;将池化层特征展开后,后接两层各由80个神经元组成的全连接层;最终传递到尺寸为3的输出层,得到胎路三向力的估算结果.

图8 一维卷积神经网络结构

3.2 轮胎三向力估算结果

根据留出法原则,随机选取15个工况作为测试工况,其余工况用于模型训练.以均方误差(RMSE)作为损失函数,利用误差反向传播算法和Adam优化算法训练模型,为了加快损失函数梯度下降,同时避免网络过拟合,在输入网络训练前,对数据集进行归一化处理.初始学习率设为0.005,最小批尺寸为16,对模型进行30轮迭代训练.训练后的模型对测试工况胎路三向力的估算结果如图9所示,其中真实值为有限元仿真结果.可以看出,该回归模型在3个方向的轮胎力上均有较好的估算效果.

图9 胎路三向力估算结果

为了进一步量化评价模型的估算效果,本文采用RMSE与平均绝对百分比误差(MAPE)作为模型估算误差的度量指标,计算公式分别为

式中:为样本个数;为估算值;为真实值.

均方根误差可以反映估算值与真值之间的偏差大小,平均绝对比误差可以反映模型估算的精确度,这两个指标均是越小说明模型估算效果越好.胎路三向力的估算评价指标值如表2所示,结果显示胎路三向力的平均绝对百分比误差均在7%以内.由于轮胎接地产生的径向形变大于其余方向,加速度响应更显著,因此轮胎垂向力的估算精度略高于其余方向.结果表明该模型总体上具有较好的估算效果.

表2 胎路三向力估算误差

Tab.2 Estimation error of the triaxial tire-road forces

4 结 语

本文建立了典型载重子午线轮胎的有限元模型,采集分析了其滚动工况下内衬层上的加速度信号,进而提出了一种基于CNN的复合工况下胎路三向力估算模型.该模型利用CNN特征提取能力强、计算效率高的优势,成功处理了由轮胎加速度信号特征和其他轮胎力影响因素组成的高维输入特征,实现了复合工况下的胎路三向力同时估算,解决了单一工况下单向轮胎力估算对响应信号耦合考虑不充分的问题.该模型对15个测试工况的估算结果显示,胎路三向力估算的平均绝对百分比误差均不超过7%,均方根误差不超过1kN,表明该模型可以有效地估算胎路三向力,能够为道路破环机制研究提供重要的载荷参考信息.

本文在有限元仿真中将路面简化为解析刚体,有效地减少了计算量并避免了模型的不收敛问题.从实际情况分析,该模型后续还需要进一步讨论路面状况等其他因素(如路面材料、路面平整度等)对加速度信号的影响,使估算模型进一步完善.

[1] 李 彬,肖润谋,闫晟煜,等. 中国高速公路运输态势[J]. 交通运输工程学报,2020,20(4):184-193.

Li Bin,Xiao Runmou,Yan Shengyu,et al. Transportation trend of Chinese express way[J]. Journal of Traffic and Transportation Engineering,2020,20(4):184-193(in Chinese).

[2] 崔志博,王友善,吴 健,等. 接地特性对轮胎纯侧偏六分力影响的数值研究[J]. 橡胶工业,2017,64(11):678-682.

Cui Zhibo,Wang Youshan,Wu Jian,et al. Numerical study on effect of contact characteristics on forces and moments of tire during pure cornering[J]. Chinese Rubber Industry,2017,64(11):678-682 (in Chinese).

[3] 庄 晔,郭孔辉,陈禹行. 用于轮胎-路面摩擦状态识别的胎内传感技术研究[J]. 汽车技术,2010(6):9-13.

Zhuang Ye,Guo Konghui,Chen Yuhang. Research on the in-tire sensing technology applied in tire-road friction status recognition[J]. Automobile Technology,2020 (6):9-13(in Chinese).

[4] Lee H,Taheri S. Intelligent tires? A review of tire characterization literature[J]. IEEE Intelligent Transportation Systems Magazine,2017,9(2):114-135.

[5] Savaresi S M,Tanelli M,Langthaler P,et al. New regressors for the direct identification of tire deformation in road vehicles via “in-tire” accelerometers[J]. IEEE Transactions on Control Systems Technology,2008,16(4):769-780.

[6] Pohl A,Steindl R. The “intelligent tire” utilizing passive SAW sensors measurement of tire friction[J]. IEEE Transactions on Instrumentation & Measurement,1999,48(6):1041-1046.

[7] Matsuzaki R,Hiraoka N,Todoroki A,et al. Analysis of applied load estimation using strain for intelligent tires[J]. Journal of Solid Mechanics & Materials Engineering,2010,4(10):1496-1510.

[8] Tuononen A. Optical Position Detection to Measure Tyre Carcass Deflections and Implementation for Vehicle State Estimation[D]. Espoo:Faculty of Engineering and Architecture,Helsinki University of Technology,2009.

[9] Krier D. A PCA-based modeling approach for estimation of road-tire forces by in-tire accelerometers[C]// Promoting Automatic Control for the Benefit of Humankind:Proceedings of the 19th World Congress of the International Federation of Automatic Control. Cape Town,South Africa,2014:12029-12034.

[10] Niskanen A,Tuononen A. Three three-axis IEPE accelerometers on the inner liner of a tire for finding the tire-road friction potential indicators[J]. Sensors,2015,15(8):19251-19263.

[11] 黄小靖,张 峰,张士文,等. 智能轮胎的垂向载荷测量[J]. 汽车工程,2020,42(9):1270-1276,1283.

Huang Xiaojing,Zhang Feng,Zhang Shiwen,et al. Vertical load measurement of automotive intelligent tire [J]. Automotive Engineering,2020,42(9):1270-1276,1283(in Chinese).

[12] 赵 健,路妍晖,朱 冰,等. 内嵌加速度计的智能轮胎纵/垂向力估计算法[J]. 汽车工程,2018,40(2):137-142,183.

Zhao Jian,Lu Yanhui,Zhu Bing,et al. Estimation algorithm for longitudinal and vertical forces of smart tire with accelerometer embedded[J]. Automotive Engineering,2018,40(2):137-142,183(in Chinese).

[13] 王国林,丁俊杰,周海超,等. 智能轮胎力的敏感响应区域及变量[J]. 吉林大学学报(工学版),2020,50(6):1983-1990.

Wang Guolin,Ding Junjie,Zhou Haichao,et al. Force sensitive response area and variable of intelligent tire[J]. Journal of Jilin University(Engineering and Technology Edition),2020,50(6):1983-1990(in Chinese).

[14] 王 岩,林炳钦,梁冠群,等. 智能轮胎的垂向力预测应用研究[J]. 轮胎工业,2019,39(2):117-121.

Wang Yan,Lin Bingqin,Liang Guanqun,et al. Tire vertical force estimation based on smart tire system[J]. Tire Industry,2019,39(2):117-121(in Chinese).

[15] 赵亚元,王伟. 载重子午线轮胎胎面磨耗有限元分析[J]. 橡胶工业,2016,63(7):421-424.

Zhao Yayuan,Wang Wei. Finite element analysis on tread wear of truck radial tire[J]. China Rubber Industry,2016,63(7):421-424(in Chinese).

Tire-Road Force Estimation Model Based on a Tire Acceleration Signal

Liu Qinggang1,Guo Hao1,Wei Xuming1,Lang Yaopu1,Wang Qi1,Zhou Xinglin2

(1. State Key Laboratory of Precision Measurement Technology and Instruments,Tianjin University,Tianjin 300072,China;2. School of Automobile and Traffic Engineering,Wuhan University of Science and Technology,Wuhan 430081,China)

The research on the damage principle of a heavy-duty truck to a road can guide the design and maintenance of the road and effectively prolong its service life. To meet the demand for the measurement of the tire-road interaction force in the research of road diseases under a complex and heavy load,an estimation method for the triaxial tire-road forces under composite working conditions is proposed in this paper. Taking the 11.00R20 all-steel radial truck tire as the research object and simplifying its structure,a tire finite element model was established using ABAQUS finite element simulation software and a parametric modeling method,and the effectiveness of the model was verified. The tire model was analyzed using steady-state rolling under composite working conditions that combined with different vertical loads,side slip angles,longitudinal slip rates,wheel speeds,and tire pressures,and the acceleration response signals at several observation points on the same section of the inner liner of the tire were obtained. The acceleration signals were filtered,and the observed acceleration signals were selected by the responsiveness. The characteristics of the observed acceleration signals were extracted,and combined with the tire pressure and wheel speed as inputs,a regression analytical model of triaxial tire-road force under composite working conditions based on a convolutional neural network(CNN) was established. Based on the estimation results of the model for 15 test conditions,the generalization ability of the model was approximately described. The mean absolute percentage error of the triaxial tire-road force estimation under the model is less than 7%,and the root mean square error is no more than 1kN. The results show that the acceleration signal on the tire liner has a high correlation with the tire-road force. The model based on the acceleration signal and CNN can effectively estimate the triaxial tire-road force in real time,which provides valuable load information for the study of road diseases.

triaxial tire-road force;acceleration signal;convolutional neural network(CNN);finite element simulation

10.11784/tdxbz202203037

TQ336.1

A

0493-2137(2023)02-0177-07

2022-03-18;

2022-04-12.

刘庆纲(1964— ),男,博士,教授.

刘庆纲,lqg@tju.edu.cn.

国家自然科学基金-国家重大科研仪器研制资助项目(51827182).

Supported by the National Natural Science Foundation of China-National Major Scientific Research Instrument Development Project (No.51827182).

(责任编辑:孙立华)