不同煤阶煤孔隙结构与煤制生物甲烷的相互影响*

2023-02-14夏大平刘春兰陈振宏赵伟仲

夏大平 刘春兰 陈振宏 黄 松 赵伟仲

(1.河南理工大学资源环境学院,454003 河南焦作;2.煤炭安全生产与清洁高效利用省部共建协同创新中心,454003 河南焦作;3.河南理工大学矿业研究院,454100 河南焦作;4.河南理工大学能源科学与工程学院,454003 河南焦作;5.中国石油勘探开发研究院廊坊分院,065007 河北廊坊)

0 引 言

我国煤层气资源储量丰富,为目前煤层气产业开发利用提供了良好的基础和条件。煤层气是一种不可再生的高效清洁能源[1]。煤层气的开发与利用不仅可以减缓能源危机,还能减少温室气体排放,具有较高的经济价值和环保意义[2]。然而,因我国地质情况较为复杂,煤储层孔裂隙发育差、渗透性低,严重制约着我国煤层气产业的发展。为此,国内外有关学者在增产煤层气领域开展了系列研究[3]。

1992年,在圣胡安盆地首次发现次生生物成因煤层气,之后在国内多个地区发现生物成因和热成因煤层气[4]。我国生物成因煤层气约占煤层气储量的15%~30%,是煤层气的重要组成部分[5-6]。1999年,SCOTT[7]首次提出微生物增产煤层气(MECBM)的概念,这种增产手段主要通过向煤层中注入产甲烷菌群及营养物质,在微生物作用下降解煤产出生物甲烷,达到增产煤层气的效果[8]。国内外学者通过实验已经证实注入微生物能够降解煤产甲烷[9-11]。煤是一种大分子聚合物,具有复杂的孔隙结构,而甲烷气体可以大量吸附在孔隙内部[12]。煤中孔隙按孔径大小可分为微孔、中孔和大孔,其中微孔内阻力大,气体不易扩散[13],因此,微孔含量是影响甲烷解吸的主要因素[14-15]。有学者发现,微生物降解后煤样的孔裂隙增加,微孔比表面积增加,吸附甲烷能力增强,不利于甲烷的扩散[16],且降解后煤基质会发生膨胀变软,甲烷扩散能力出现轻微增加[17-18]。但部分学者发现,生物降解后煤样出现增透现象,生化代谢会使煤吸附甲烷含量发生改变,出现增透现象[19-21]。因此,微生物降解煤对煤孔隙结构参数产生的影响,目前尚未得到统一认识,加之不同煤阶煤孔隙结构的差异对生物降解会产生何种影响也鲜有报道。针对这一系列问题,本实验开展不同煤阶煤的孔隙差异与生物甲烷产出相互影响的研究。

本研究以白音华褐煤、马兰肥煤、沙曲焦煤和祁东贫煤这四种不同煤阶煤样为研究对象,以焦作古汉山矿矿井水中煤层本源菌群作为菌源,分别进行厌氧发酵产气实验。利用BET比表面积分析仪测定生物降解前后不同煤阶煤的孔隙连通性、孔体积、比表面积、孔径分布以及分形特征的变化,采用扫描电镜观察产气后煤表面孔裂隙分布及微生物附着情况,并借助主成分分析法获得各孔隙参数对煤制生物甲烷的影响,旨在为生物降解改变孔隙结构可增产煤层气提供理论参考。

1 实验部分

1.1 实验材料

1.1.1 煤样

实验选用煤样分别取自内蒙古白音华矿(东经:118°22′15″~118°36′15″;北纬:44°50′45″~44°56′30″),煤层埋深280 m,煤样编号:BYH;山西马兰矿(东经:112°01′40″~112°13′36″;北纬:37°50′13″~37°58′19″),煤层埋深498 m,煤样编号:ML;柳林沙曲矿(东经:110°45′41″~110°56′31″;北纬:37°18′42″~37°30′05″),煤层埋深557 m,煤样编号:SQ;安徽宿州祁东矿(东经:117°02′49″~117°10′18″;北纬:33°22′45″~33°26′53″),煤层埋深590 m,煤样编号:QD。将采集后密封的煤样首先迅速剥离煤表面氧化层,然后使用电磁矿石粉碎机将煤样破碎,筛选粒径0.10 mm~0.15 mm的煤颗粒。取适量不同煤样分别参照GB/T 30732-2014和GB/T 31391-2015进行工业分析和元素分析测试,结果见表1。剩余煤样于105 ℃的电热恒温鼓风干燥箱内保存备用。

表1 四种煤样的工业分析和元素分析与最大镜质组反射率Table 1 Proximate and ultimate analyses and maximum vitrinite reflectance of four kinds of coal samples

1.1.2 菌源及富集培养

实验所用菌源来自古汉山矿深层矿井水,矿井水样品采集自河南焦煤能源有限公司古汉山煤矿15072综采工作面顶板涌水处,采集后迅速密封,用冰袋保持低温环境,运往实验室后置于4 ℃环境下保存备用。

矿井水中菌群的富集培养基组成:每升矿井水中需添加2.0 g甲酸钠,2.0 g乙酸钠,1.0 g酵母膏,0.1 g胰蛋白胨,1.0 g NH4Cl,0.1 g MgCl2·6H2O,2.0 g NaHCO3,0.4 g K2HPO4,0.2 g KH2PO4,0.2 g Na2S,0.5 g L-半胱氨酸盐酸盐,10 mL微量元素液以及10 mL维生素液。

将1 L矿井水所需培养基置于高压灭菌锅中,在121 ℃下灭菌30 min,冷却后迅速移入厌氧工作站(DG250)备用。加入1 L低温保存的新鲜矿井水,充分混合并调节pH值至7.0±0.05,充入10 min高纯氦气后迅速密封,全过程在厌氧工作站中进行。将密封后的锥形瓶置于35 ℃的恒温培养箱内富集培养10 d。经16S rDNA检测富集培养后的矿井水中主要细菌群为Brevundimonas(短波单胞菌)、Hydrogenophaga(噬氢菌)、Caulobacter(柄杆菌属)、Psedomonas(铜绿假单胞菌)、Sphingobium(鞘酯菌属);主要古菌为Nitrosopumilus(亚硝化侏儒菌属)、Methanomethylovorans(甲烷食甲基菌属)。

1.2 实验方法

1.2.1 发酵产气实验

产气实验前需将富集后的菌液进行扩大培养,以达到实验所需菌量。按V菌液(mL)∶V培养基(mL)=1∶10加入配置好的扩大培养基(此时培养基用等量蒸馏水替代矿井水),在35 ℃的恒温培养箱中扩大培养10 d。

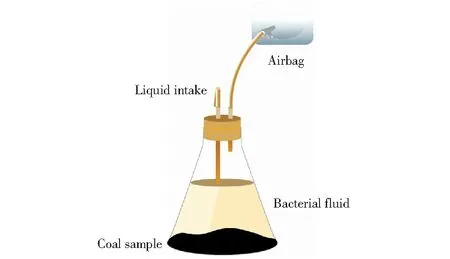

煤厌氧发酵产甲烷模拟装置如图1所示[22]。按照m煤样(g)∶V菌液(mL)=1∶10的比例,将50 g煤样置于已灭菌的500 mL锥形瓶中,在厌氧工作站内加入500 mL菌液,充分混匀后排氧、密封,连接集气袋。置于35 ℃的恒温培养箱进行为期21 d的产气实验。四种不同煤阶煤样的产气实验各为实验组,互为对照,每组3个平行样。产气结束后,收集不同实验组残煤,取部分在35 ℃条件下干燥至恒重,用于后续孔隙参数测试,另取部分残煤立即固定,用于扫描电镜观察。

图1 煤厌氧发酵产甲烷模拟装置Fig.1 Simulation device for methane production by coal anaerobic fermentation

1.2.2 孔隙参数测试

采用北京精微高博科学技术有限公司生产的JW-BK112型全自动比表面积孔径分布测定仪对不同煤阶原煤(分别记为BYH-RAW,ML-RAW,SQ-RAW,QD-RAW)和产气后残煤(分别记为BYH-A,ML-A,SQ-A,QD-A)分别进行低温液氮吸附测试。测试前需要对煤样进行抽真空脱气处理,在105 ℃条件下抽真空至测试环境压力降到0.25 Pa以下。之后在77.35 K的环境温度下,以液氮为吸附介质对煤样进行测试,获得在相对压力为0.01~0.995区间内的吸附/脱附等温线。测试孔径有效范围为0.35 nm~500 nm,采用BET多分子层吸附理论、BJH和HK/SF模型获得煤样比表面积,孔体积和平均孔径等参数。

1.2.3 扫描电镜测试

分别取四种煤样产气后的残煤依次使用2%(体积分数,下同)多聚甲醛、2%戊二醛和磷酸钠缓冲液固定,乙醇梯度脱水,最后在常温环境中进行干燥处理[19]。采用FEI QUANTA FEG 250型扫描电子显微镜仪(美国,FEI公司),样品仓尺寸为120 mm×120 mm,配有电子背散射衍射仪。通过Cressington108Auto型离子溅射仪(英国,CRESSINGTON公司)镀膜后,进行扫描电镜观察。

2 结果与讨论

2.1 产气特征

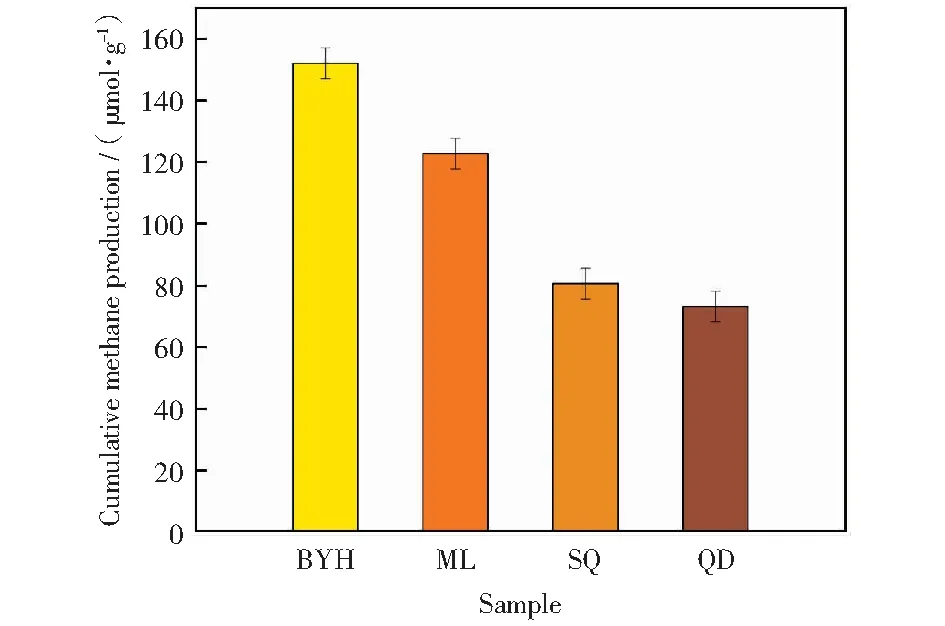

不同煤阶煤样厌氧发酵的累计甲烷产量如图2所示。由图2可知,甲烷产量与煤变质程度呈负相关,这与先前的研究相一致[23]。

图2 不同煤阶煤样厌氧发酵的累计甲烷产量Fig.2 Cumulative methane production from anaerobic fermentation of different rank coals

由图2还可知,BYH煤的累计甲烷产量最大,为152.11 μmol/g,ML煤,SQ煤和QD煤的累计甲烷产量依次递减,分别为122.78 μmol/g,80.57 μmol/g和73.14 μmol/g。研究表明,随着煤阶增加,氧、硫、氮等杂原子断裂脱落,同时,煤的芳香木质素衍生结构凝聚形成高阶多芳香化合物,最终形成芳香片层[24]。煤变质程度越高,煤中芳香核数越多,其对甲烷的吸附能力越强,生物可利用度越低[25]。

2.2 孔隙结构变化特征

2.2.1 孔隙类型变化研究

生物降解前后不同煤阶煤样的低温液氮吸附-脱附等温线如图3所示。由图3可知,根据IUPAC对吸附回线与吸附等温线的分类结果,不同煤阶煤样的吸附-脱附等温线属于BET分类方案Ⅱ型曲线,滞后环属于H4型[26-27]。生物降解前,在相对低压区,液氮发生微孔填充和单层吸附,其中BYH煤和QD煤的微孔较为发育,且连通性好,微孔形态以圆柱形为主[28]。脱附曲线在相对压力为0.5~1.0段均出现吸附回线滞后环,表明该压力段包含墨水瓶形孔及两端开口圆柱形孔、四面开放的狭缝形孔等[29]。ML煤和SQ煤在相对压力为0.5左右时出现明显拐点,说明在拐点处存在墨水瓶形孔[30]。在相对压力接近1时,四种煤样的吸附量迅速增加,毛细凝聚作用主要发生在该阶段,孔隙主要由狭缝平板状孔或一侧封闭的楔形孔组成[18]。微生物降解煤对煤的孔隙类型并没有产生显著影响,这与张攀攀等[31]的研究结论相一致,但降解后煤样较原煤的总吸附量均有所下降,说明微生物降解可能会造成堵孔现象,从而降低煤孔隙的开放程度[32]。

图3 不同煤阶煤样产气前后的低温液氮吸附-脱附等温线Fig.3 Low temperature liquid nitrogen adsorption and desorption isotherms of different rank coals before and after gas production

2.2.2 比表面积和孔体积变化

根据BET理论计算的比表面积和孔体积分布结果见表2。由表2可知,BYH原煤的BET比表面积最大,达到3.893 m2/g,而中等变质程度的SQ原煤的BET比表面积仅为1.062 m2/g,到高变质程度的QD煤,比表面积高达2.009 m2/g。四种原煤的BET比表面积随煤化程度的升高呈现先减小后增大的趋势,这与之前的研究结论相一致[29]。生物产气后,不同煤阶煤样比表面积和总孔体积均有所减小,BYH煤的比表面积和总孔体积分别减小了26.23%和2.51%,ML煤分别减少了24.58%和36.46%,SQ煤分别减少了17.98%和5.89%,QD煤分别减少了35.19%和25.78%。四种煤阶煤的中、大孔含量占比最大,中孔和大孔是孔体积的主要贡献者,而微孔是比表面积的主要贡献者。由于生物降解后,四种煤样的微孔含量明显减少,导致煤样的比表面积降低。仅SQ煤的中孔孔体积出现微弱增加,原因在于微生物降解使煤中部分孔壁力学强度降低甚至破裂,孔隙相互连通,原有孔隙得到扩容,导致煤中中孔含量增加[33]。

表2 不同煤阶煤样产气前后的比表面积和孔体积测试结果Table 2 Test results of specific surface area and pore volume of different rank coals before and after gas production

2.2.3 孔径分布变化

为了解生物降解后煤中孔隙的演变特征,通过BJH模型建立煤中大、中孔的孔径分布,基于HK/SF模型进一步测定孔径在3 nm以下孔隙的孔径分布,结果如图4所示。由图4可以看出,不同煤阶煤样的BJH模型孔径分布曲线表明四种煤的中孔孔容出现先减小后增大的趋势。不同煤阶煤中峰值对应中孔的最可几孔径分别为2.330 nm(BYH),2.616 nm(ML),2.685 nm(SQ),2.359 nm(QD)。HK/SF模型孔径分布曲线分析微孔的最可几孔径分别为0.834 nm(BYH),0.967 nm(ML),1.002 nm(SQ),0.938 nm(QD),表明低变质程度煤与高变质程度煤相比煤样中微孔含量相对更高[34]。生物降解后,BYH煤样中孔的最可几孔径为2.34 nm,随着煤阶提高,中孔的最可几孔径均有所减小,到高阶煤(QD煤样)的BJH孔径分布变化更加明显。不同煤阶煤样微孔的孔径分布均减小,而最可几孔径均增加。微生物厌氧降解会造成煤表面微孔数量减少,孔径分布发生改变,从而释放煤微孔内吸附的甲烷气体[31]。

图4 不同煤阶煤样产气前后的孔径分布曲线Fig.4 Pore size distribution curves of different rank coals before and after gas production

2.2.4 孔隙结构的分形特征变化

煤的孔隙结构具有非均质性和各向异性,分形理论可以有效地揭示煤体的孔隙性质。分形维数不仅是衡量煤孔隙结构不规则性的指标,而且还是定量描述分形自相似度的参数。孔隙结构的分形维数通常采用Frenkel-Halsey-Hill模型(FHH)来计算[35]。本研究分别采用D1(小于2 nm孔径的分形维数),D2(2 nm~10 nm之间孔径的分形维数)和D3(大于10 nm孔径的分形维数)来表示不同孔径段孔隙的分形特征(如图5所示)。计算得出生物降解前后煤孔隙的分形维数见表3。研究表明,分形维数越大,煤基质的非均质性越高,孔隙结构越复杂,孔喉越窄,孔隙连通性越差,这些因素使得气体可以吸附在煤体内孔隙表面,不利于气体扩散和运移[36]。由表3可知,D1和D3均随煤变质程度提高而逐渐增大,说明在小于2 nm和大于10 nm的孔径段,高阶煤样的内表面要更加粗糙,孔隙结构也更加复杂[34];相反,分形维数越小,煤表面孔隙的粗糙度降低,孔隙之间的连通性增加。仅D2呈现先减小后增大的变化规律,并在中等变质程度烟煤(SQ煤)达到极小值,说明该煤样在2 nm~10 nm孔径范围内孔隙表面较为光滑,孔隙结构较为简单。

由表3还可知,产气后残煤的分形维数普遍减小,说明在整个产气期间,孔表面变得更加光滑,孔隙连通性增大,煤的孔隙结构趋于简单化。其中,SQ-A煤样的D1明显低于SQ-RAW煤样的D1,且SQ-A煤样的D1<2,而分形维数介于2~3之间才具有分形特征[37],说明经生物降解后SQ煤的微孔不具有分形特征,这与熊建龙等[38]研究的酸处理煤样后中孔及小孔遭到破坏不具有分形特征结论一致。分析原因可知,D1显著下降与微孔含量大幅度减少有直接关系,微生物降解作用导致SQ煤的微孔孔体积由0.000 47 cm3/g下降至0.000 23 cm3/g,同时中孔孔体积小幅增加,使得煤表面不规则性的微孔在不同空间尺度上表现出不相似性。

图5 不同煤阶煤样产气前后的孔隙分形特征Fig.5 Pore fractal characteristics of different rank coals before and after gas production

表3 不同煤阶煤产气前后的孔隙分形维数及其拟合度结果Table 3 Pore fractal dimension and fitting degree results of different rank coals before and after gas production

2.3 SEM测试结果

微生物厌氧降解后,不同煤阶煤样的SEM测试结果如图6所示。由图6a可以看出,BYH残煤表面凹凸不平,分布有大量的孔裂隙。由图6b和图6c可以看出,ML残煤和SQ残煤表面较为平整,微裂缝发育。由图6d可以看出,QD残煤表面粗糙,孔裂隙较为发育。生物降解后不同煤阶残煤表面均观察到附着有部分杆状、球状微生物。其中,球菌直径约1.02 μm~3.01 μm,杆菌长度约3.69 μm~17.97 μm,孔裂隙宽约5.62 μm~7.93 μm。部分微生物还附着在孔裂隙表面及内部。不同煤阶煤中观察到的微生物分布也存在差异。BYH煤表面更易观察到大量菌群富集,其与煤样自身孔隙发育、比表面积大有关[18],且菌群更加倾向于吸附在低阶煤表面[19]。虽然QD煤的孔隙相较于ML煤和SQ煤更加发育,但其变质程度较高,原煤中有较难降解的大分子物质,导致QD煤表面产甲烷菌群少,微生物降解能力比较差[39]。扫描电镜结果直观表现了微生物附着在煤的孔裂隙表面及其内部[40-41],微生物与煤样的接触程度在一定程度上影响了煤的降解程度。

图6 不同煤阶煤厌氧降解后的扫描电镜照片Fig.6 Scanning electron micrographs of different rank coals after anaerobic degradationa—BYH-A;b—ML-A;c—SQ-A;d—QD-A

2.4 煤孔隙结构与生物降解的相互影响

2.4.1 原煤孔隙对生物降解的影响

为进一步明确煤的孔隙参数对煤发酵产气的影响,对煤发酵产甲烷量和孔隙参数变化进行主成分分析,采用线性组合的方法将多个影响因素变量转化为具有代表性的综合变量(主成分)[42]。主要是利用SPSS软件进行主成分分析。主要步骤如下:

设研究对象有m个样本,每个研究样本含n个变量指标,可以建立成变量矩阵X。

(1)

记x1,x2,…,xn为原变量指标,将其进行标准化处理,得到新变量指标z1,z2,z3,…,zp(p≤n),即

(2)

主成分分析法的原理是原变量xj(j=1,2,…,p)在各个主成分zi(i=1,2,…,p)上的荷载lij(i=1,2,…,p;j=1,2,…,n)。利用数学公式,可以得出荷载lij是p个在相关矩阵里最大特征值(λ>1)所对应标准化变量的系数向量(主成分得分系数),其公式如式(3)。

(3)

式中:Cij为成分载荷里的每一列所对应的数据(i≤j),λi为主成分对应的特征值。主成分计算公式如式(4)。

Fi=l1Z1+l2Z2+…+lnZn

i=(1,2,3,…n)

(4)

式中:Fi为第i主成分得分,l1,l2,…,ln为主成分因子得分系数,Z1,Z2,…,Zn为标准化后的新变量。

最后对各主成分综合评分,公式如式(5)。

(5)

分析步骤如下:

1) 将各参数进行标准化,并求得相关系数及其特征值,根据方差贡献率确定主成分,特征根λ1=6.922,特征根λ2=1.154,前两个主成分累计方差贡献率达93.734%,故前两个主成分可以综合分析煤孔隙参数变化,主成分因子记为F1,F2。

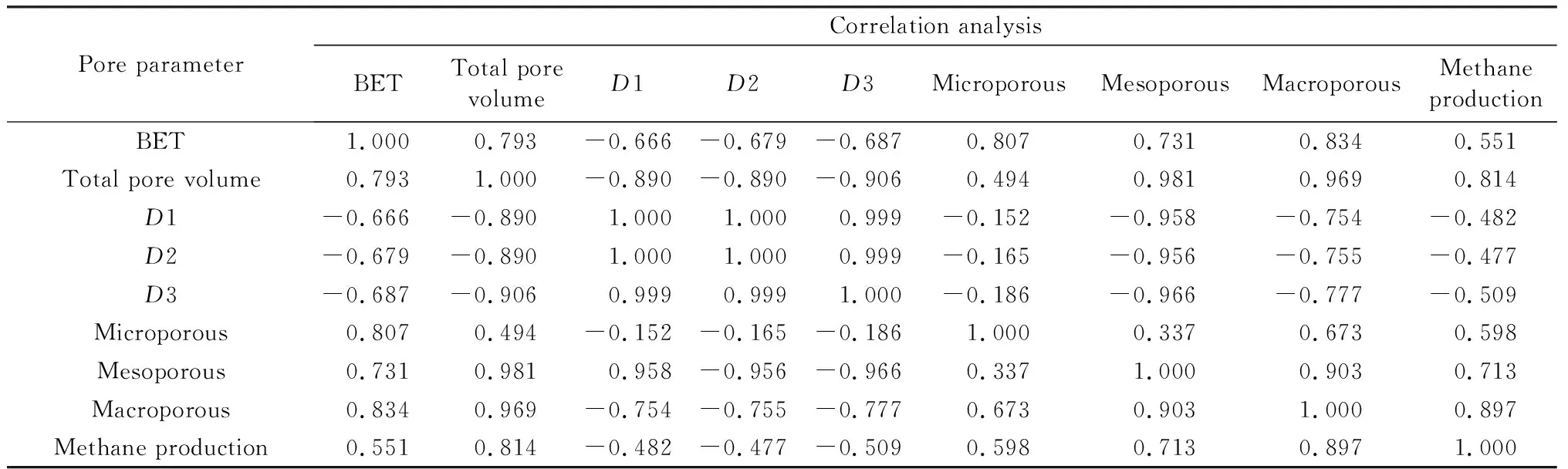

2) 计算每个成分与对应变量的相关性(主成分载荷值),如表4所示,判断各参数变化之间的独立性。由表4可知,各因素之间的相关性较强,其中生物甲烷产量分别与总孔体积、大孔(孔径>50 nm)、中孔(孔径在2 nm~50 nm)的变化率之间相关性较强(相关系数>7),其余孔隙参数变化对其影响一般。

表4 孔隙参数相关性矩阵分析Table 4 Correlation matrix analysis of pore parameters

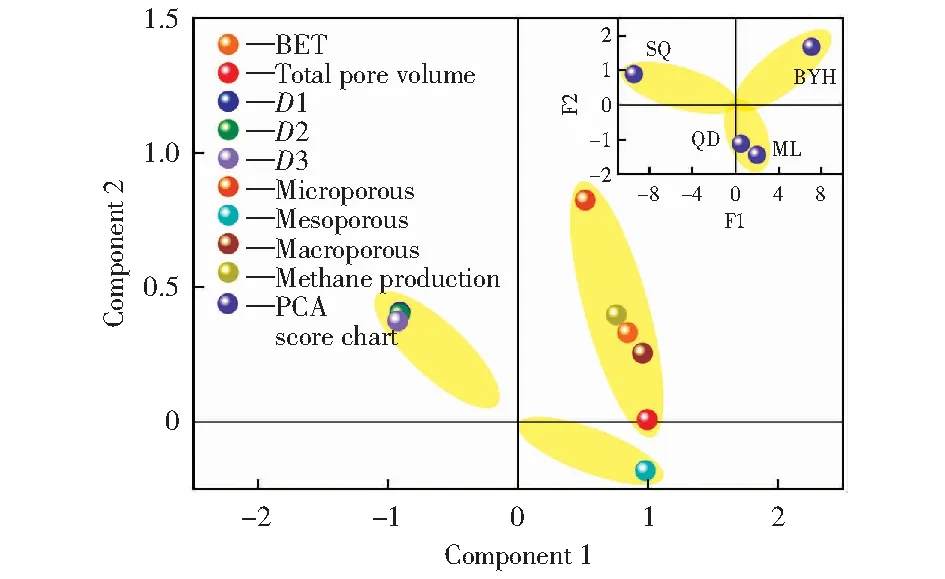

3) 再利用主成分因子载荷值进行加权综合得出主成分因子得分,并进行排序,结果如图7所示。

图7 主成分(BET、总孔体积、D1、D2、D3、微孔(<2 nm)、中孔(2 nm~50 nm)和大孔(>50 nm))载荷图及得分图Fig.7 Principal components (BET, BJH, D1, D2, D3, microporous(<2 nm), mesoporous(2 nm-50 nm), macroporous(>50 nm)) loadingplot and scoreplot

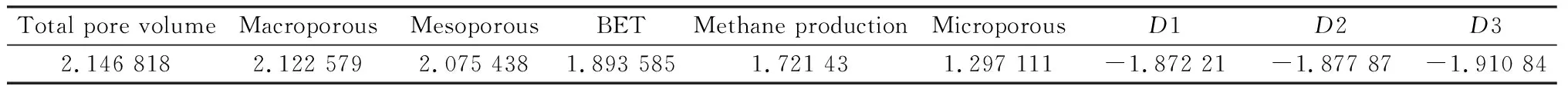

4) 利用加权综合计算各变量的综合评分见表5。由表5可知,各变量的综合得分由大到小依次为:总孔体积,大孔,中孔,D3,比表面积,D2,D1,微孔,也即总孔体积(大孔和中孔)、分形维数D3和比表面积对煤制生物甲烷的贡献较大,这也充分证实了孔体积(大孔和中孔)及比表面积在生物产气过程中充当了重要的角色——可供微生物附着利用的场所。孔的复杂程度也决定了微生物附着的难易程度,而微孔及D1对其影响较小,原因在于微孔孔径远小于微生物直径,无法提供微生物附着的场所和空间,因此对生物产气的贡献度不高。

表5 主成分综合值排名Table 5 Principal component comprehensive value ranking

反应前四种煤样的比表面积和孔体积随变质程度增加均呈现先减小后增大的变化趋势,其中BYH煤的比表面积、中孔孔体积和大孔孔体积最大,疏松多孔的表面结构给微生物提供了更大的附着空间,扫描电镜实验结果也证实了在BYH煤的孔裂隙中附着有大量微生物。分形维数结果说明,在大于10 nm孔径范围内,BYH煤样的孔隙复杂程度要弱于其他三种煤样,再加之BYH煤中C含量较低,H含量较高,可供微生物利用的物质较多[43],因此综合结果是BYH煤样的累计甲烷产量最大。随着煤阶增加,ML煤和SQ煤的比表面积及孔体积逐渐减小,累计甲烷产量也递减。虽然QD煤的比表面积(2.009 m2/g)和孔体积高于ML煤和SQ煤的孔体积,但产气量(73.14 μmol/g)却最低。原因在于:1) QD煤的比表面积和孔体积虽可供更多的微生物作用,但分形维数结果显示QD煤的孔隙复杂程度最大,使得菌液渗透扩散比较困难;2) QD煤的煤化程度较高,可利用有机质逐渐减少,煤结构趋于稳定,导致微生物对煤的降解速率依旧缓慢。综上所述,煤发酵制甲烷过程中产气量的多少不仅与煤自身生物可利用度有关,也与煤与微生物之间的接触程度关系密切,两者相辅相成。

2.4.2 生物降解对煤孔隙结构的影响

原煤孔隙的差异可直接影响菌群的附着程度,进而影响甲烷产量。而生物降解亦会对煤的孔隙结构造成改变,而这种改变是有利于煤层气开发利用的。众所周知,产能较低是目前我国煤层气开发的问题所在,一方面是由煤储层普遍具有低储层压力、低渗透率、低含气饱和度等因素所导致,另一方面是由煤层气赋存条件与开发工艺不匹配所导致。而煤层气商业化开发的物质基础是煤层气资源丰度,菌液注入煤层后与煤反应能够产出生物甲烷,增加资源量,同时,微生物作用改变了煤的孔隙结构,使比表面积和微孔大量减少,导致孔隙内吸附的甲烷大量解吸,这些都有利于煤层气井提产。

3 结 论

1) 煤的比表面积和孔体积随煤阶增加均呈现先减小后增大的变化趋势,而煤厌氧发酵过程中生物甲烷产量随煤阶增加却依次递减。BYH,ML,SQ,QD煤样的累计产气量分别为152.11 μmol/g,122.78 μmol/g,80.57 μmol/g和73.14 μmol/g。在微生物降解煤过程中,煤表面附着有大量微生物,以球菌和杆菌为主,且部分微生物附着在煤的孔裂隙中。

2) 生物产气后不同煤阶煤样的比表面积、总孔体积以及不同孔径段的孔体积均出现不同程度的减小,煤基质的非均质性降低,孔隙结构变简单。煤的比表面积与瓦斯吸附量呈正相关,多数煤层气储集在孔径为纳米级的微孔内。微生物降解作用使煤的微孔和比表面积减少,降低了煤对甲烷的吸附能力,有利于甲烷解吸,在增产煤层气的同时获得生物改性。

3) 利用主成分分析法研究孔隙结构参数对微生物降解煤的贡献程度,发现孔隙结构中,总孔体积和中孔、大孔孔体积对微生物降解煤的贡献值较大。研究结果对于选择合适孔隙下的煤储层进行生物产气现场试验具有一定的指导意义。

4) 本研究立足于实验室条件下研究煤孔隙结构与微生物降解的相互作用,尚未考虑原位条件对微生物降解煤的影响,今后应重点关注模拟原位环境下的煤储层生物增产煤层气。