煤基炭材料脱灰技术研究进展*

2023-02-14王长安罗茂芸何敏强刘嘉淼杨成龙吴建国于信波井庆贺车得福

王长安 罗茂芸 何敏强 刘嘉淼 杨成龙 吴建国 于信波 崔 义 井庆贺 车得福

(1.西安交通大学动力工程多相流国家重点实验室,710049 西安;2.西安热工研究院有限公司,710032 西安;3.华能威海发电有限责任公司,264205 山东威海;4.扎赉诺尔煤业有限责任公司,021410 内蒙古呼伦贝尔)

0 引 言

我国贫油少气富煤的能源结构使能源转型成为当前发展的主要任务,故风能、水能和太阳能等各种新能源的应用规模逐渐扩大,能量的回收和储存对电网调峰和能源灵活运行显得尤为重要。因此,发展储能技术也成为能源转型成功的关键一步和新能源发展的基础[1]。目前,主要应用的储能元件有锂离子电池、燃料电池和超级电容器等。其中,以超级电容器为代表的功率密度大、低温性能好、使用寿命长和安全性高[2-4]的新型储能器件得到了广泛研究和应用。

超级电容器中电极材料是主要的组成部分,对超级电容器的性能有直接影响。而炭基材料因具备高比表面积、良好的导电性和高化学稳定性[5]等优点已广泛应用于超级电容器中双层电容器电极的制备[6-7]。在炭基电极材料多种形态中,活性炭具有高比表面积且来源广泛,通常是制备电极的首选材料[8]。而煤基活性炭作为煤的高附加值产品,与其他电极材料比较,有着成本低、比表面积大、循环稳定性和倍率性能良好及制备工艺较成熟等优点,国内外对其开展了大量研究[9-11]。另外,我国以煤炭为主的生产和消费能源现状也决定了国内要进一步扩展煤炭的应用范围,应大力推进煤基活性炭的制备。

煤主要由有机碳氢骨架结构和无机矿物质组成,而煤中灰分对煤基活性炭的制备和产品的性能均会产生不良的影响[12]。例如,原料煤中的灰分会抑制制炭过程中活化剂的作用[13],增加活化剂用量,从而增加成本。活性炭内残余灰分会在电场作用下和电解液离子团聚抑制双电层的形成[14]。且大量研究表明[14-16],经脱灰处理制成的煤基电容器的电化学性能优于非脱灰处理的电容器的电化学性能。因此,研究原料灰分和活性炭灰分的脱除对制备具有高比电容、良好循环稳定性等优秀性能的超级电容器具有重要意义。国内外对煤基活性炭脱灰技术开展了大量研究工作,但近年来,鲜有对煤基活性炭脱灰特别是超纯煤制备技术方面研究进展的全面总结。故在完成对大量研究资料的收集整理后,本文对煤基活性炭主要脱灰工艺及原理进行了简述,对前期脱灰工艺即超纯煤制备技术包括物理法、化学法、物理化学法及微生物脱硫法的研究现状及进展进行了分类概括,分析了当前发展脱灰技术所面临的技术难点,为未来超纯煤基超容炭制备技术的发展重点提供一些建议,为超级电容器性能提升及煤炭的高效利用提供一定的理论参考。

1 煤基活性炭脱灰工艺及原理

煤基活性炭是主要的煤基炭材料之一,而作为超级电容器电极材料的活性炭,需满足高比表面积、适宜中孔率和高纯度的条件[17]。控制活性炭的制备工艺可以获得前两个性能,而要获得高纯度的活性炭,则需要对活性炭或原煤进行脱灰处理。目前,国内制备煤质活性炭的主要原料是弱黏煤、长焰煤和年轻无烟煤,脱灰工艺按照脱灰时机的不同分为前期脱灰、中期脱灰和后期脱灰。

1.1 前期脱灰工艺

前期脱灰是指对制备活性炭的原煤进行脱灰,使其达到灰分要求。徐园园等[18]利用新疆煤制备活性炭,比较了原料脱灰与不脱灰对其性能的影响,结果表明,原料脱灰后的活性炭灰分降低了大约10%,比表面积和中孔率有所增加。

煤基活性炭前期脱灰的方法分为化学法、物理法和物理化学法三类。其中,物理法和物理化学法脱灰,原煤粒度下限极低,因此大部分物理法和物理化学法可以制得灰分含量低于3%的精煤,部分方法甚至可以获得灰分含量为1%~2%的低灰精煤。而化学法一般都可制备出灰分含量小于1%的超纯煤。但前期脱灰处理工艺仍存在原料处理量大、药剂消耗量高等问题。且使用该工艺还会脱除原煤中如钠、钾这类含有催化活性的无机矿物质成分,导致活性炭的活化速度降低。

1.2 中期脱灰工艺

中期脱灰即对完成炭化、未进行活化的半成品炭化料进行灰分的脱除。解强等[19-20]通过研究发现煤和KOH共炭化后再酸洗,煤中的黏土、黄铁矿等无机矿物的含量显著降低,通常很难去除的石英也得到了有效的去除。

中期脱灰法可使炭化料中的灰分含量至少减少一半,并且不会造成制备的活性炭产品的孔径结构和比表面积的明显变化[21]。但在后续蒸汽活化过程中,炭化料的灰分含量会提高1~1.5倍,故中期脱灰工艺需要将炭化料灰分含量降低到产品要求的一半以下,使得整个活性炭制备工艺变复杂。中期处理工艺对含硅量较多的原煤所制的炭化料有较好的脱灰效果,但工艺不成熟,实际应用较少。

1.3 后期脱灰工艺

后期脱灰是指直接对制得的活性炭产品进行脱灰处理,是活性炭行业生产中一种常用的工艺方法。ZHANG et al[22]对胜利髙灰煤与神华低灰煤用KOH为活化剂所制的活性炭进行碱酸联合清洗,最终胜利活性炭比表面积为1 434 m2/g,孔径基本分布于3 nm~5 nm之间,神华活性炭比表面积为1 600 m2/g,孔径基本分布于2 nm~4 nm之间。

目前后期脱灰方法主要有酸洗法、碱洗法、高温氯化法以及加压酸碱洗法。酸洗法在实际工业生产中应用广泛,且通常采用HCl稀溶液作为酸洗溶剂,但HCl对含硅成分基本没有去除作用。碱洗法通常使用NaOH溶液浸取活性炭中的硅和铝等酸不溶物、难溶物,在温度高于300 ℃反应条件下,石英和碱液可以生成可溶性盐类。高温氯化法有利于活性炭比表面积的增加,但所需温度高,故能耗大,成本高,且氯气有毒,存在挥发性氯化物后处理问题。加压酸碱洗法后期处理工艺较为成熟,已应用于实际生产中。

总的来说,后期脱灰虽然工业应用广泛,能去除部分灰分,但该法会影响活性炭产品的孔径分布和孔隙率。故为消除后期脱灰带来的影响,需对活性炭制备的活化过程进行调控。调控过程不仅需要增加活化过程中的活化剂用量,还会产生额外能耗。

2 超纯煤制备相关技术及研究进展

超纯煤制备属于煤基活性炭前期脱灰工艺方法,国内外众多学者都对超纯煤制备开展了相关研究。通常,超纯煤(ultra-clean coal,UCC)指灰分在0.1%~1%之间、粒度小于10 μm的低硫、低灰精煤[23]。超纯煤是一种具有高附加值的煤炭资源,有着灰分低、发热量高、对环境影响小等优点,是实现煤炭资源高效清洁利用的主要途径之一,但同时UCC制备技术也制约着煤基材料的发展。

目前,UCC制备以物理法、化学法、物理化学法及微生物脱硫法为主。

2.1 物理法

物理法是根据煤中矿物和含碳部分的物理性质(密度和表面性质)的不同去除矿物[24],一般有重选、电选、磁选等方法。物理法制备UCC过程如图1[25]所示,对于物理法选煤,通常以灰分<3%的煤为UCC。

图1 物理法制备UCC流程Fig.1 Schematic diagram of UCC preparation process by physical method

2.1.1 摩擦电选法

摩擦电选法属于电选技术,是根据颗粒之间电学性质的差别,即煤中有机质和大部分矿物质的介电常数和电导率较大差异来进行分选。在高速气流的作用下,微细粒(粒径小于74 μm)煤被夹带进摩擦带电器,在经历与摩擦物质和粒子间的撞击后,被送入由两个平行极板形成的强电场中。因煤颗粒的介电常数和电导率远低于矿物颗粒的介电常数和电导率,喷出的煤颗粒带正电,矿物颗粒带负电,故在强电场的作用下,煤颗粒和矿物颗粒会被吸至不同极板(或由相应的集尘器所收集)达到分选的目的。

王海锋[26]进行了微细煤粉电选实验,并探究了化学改性对分选效果的影响。实验结果表明,粒径在0.074 nm~0.25 mm之间的煤粉脱灰效果最好。化学改性影响方面,对于灰分的脱除,改性处理无明显作用;对于精煤产率和电选效率的提升,改性处理具有积极影响。CHEN et al[27]使用新型旋转摩擦静电分离器对伊利诺伊州煤和ASTM(American Society of Testing Materials)标准纯硅砂的混合物进行分选,结果表明,旋转摩擦静电分离技术可以显著提高煤和二氧化硅颗粒的表面电荷密度,实现煤-二氧化硅混合物的除灰。CHEN et al还建议,如果想在保证清洁煤质量的同时提高煤炭回收率,应首选两级旋转摩擦静电分选技术。陈舒翮[28]使用不同改性剂对煤表面改性,并采用摩擦电选法对煤进行分选,获得了产率为64.54%、灰分含量为1.76%的超低灰煤。MOHANTA et al[29]对印度热煤的摩擦静电分离进行了研究,发现化学预处理和预热处理都可提高煤和石英颗粒的分离效率。

摩擦电选技术是一种操作简便且可实现微细粒煤分离的干法选煤技术,具有成本低、环境友好、无脱水问题等特点,工业应用前景良好。但使用该法分选需施加高电压,能耗较大,且分选产品不符合高品质原料的要求。目前,使用摩擦电选技术制备UCC的工艺还处于试验研究阶段。未来在改进或研发微粉煤的表面改性方法的同时,应继续寻找效率更高的改性剂或改性剂组合方案,以加大表面改性在摩擦电选中的应用范围。

2.1.2 重介分选法

重介质选煤技术以阿基米德原理为基础,利用煤与矸石的密度差别进行分选。现阶段重介分选设备的研究主要是围绕重介旋流器和重介质流化床两个方面来进行。

在湿法分选已有选煤设备中,重介质旋流器选煤精度最高,且具有分选速度快、分离效率高的特点。国内外以重介质旋流器为中心的选煤工艺趋于稳定[30],同时,该工艺也是目前国内唯一投入工业化生产UCC的物理方法。MA et al[31]将重介旋流器和螺旋分离器处理细粒煤(0.125 nm~1 mm)的效果进行了对比,发现当产物灰分含量相同时,重介旋流器处理煤的可燃物回收率和产率远大于螺旋分离器处理煤的相应参数,证明在细粒煤处理方面,重介旋流器优于螺旋分离器。朱亚丽[32]发现当利用重介质选煤工艺生产UCC产品时,原煤的煤质较好时宜采取高压、高密度运行模式;相反,在原煤质量较差时宜采取低压、低密度运行模式。路文水等[33]对入选原煤煤质进行试验分析,发现精煤灰含量为7.5%时,精煤的收率大于60%,原煤的分选比较困难,当浮选精煤灰分为11%时,精煤理论产率为86%,判断煤泥的可浮性为极易浮。

空气重介流化分选可用于分离粒径为6 mm~50 mm的煤,是一种可替代传统重介旋流器的极具潜力的高效干法选煤技术。FIRDAUS et al[34]使用以硅砂和锆石砂为分离介质的干重介空气流化床分离器对不同粒度(5 mm~31 mm)的粗煤成功地进行了选矿,发现粒度和床层高度对干重介质分离器的分离效率有很大影响。AZIMI et al[35]使用空气重介流化床进行选煤,发现增加表观空气流速、停留时间和床层高度不利于有机物的回收,但能有效提升分离效率。在连续选煤中,通过固体介质分流和补充磁铁矿粉,可以保持床层密度的稳定性。FAN et al[36]以磁稳定流化床来分离细煤,实验结果表明,磁珠磁稳定流化床可提高1 mm~6 mm煤的分离效率。LUO et al[37]研究了二次空气分配层对流态化特性的影响,发现二次配气层改变了普通鼓泡流化床的分布区特性,提高了普通床的流化质量和稳定性。

在重介分选技术特别是重介旋流器和重介流化分选方面,仍存在分离效率低、磁铁矿损失大、运行不稳定等问题。未来重介质旋流器的研究重点应放在三产品重介质旋流器上,以适应高矸石原煤的分选要求。为有效改善设备的分离效果,可将电场、磁场或其他复合场力合理附加于重介质旋流器。需研制更高密度、适合大颗粒的磁选设备和透筛率更高的大振幅脱介筛,达到介质的高效回收复用。应重视新型耐磨材料的开发,以降低生产成本,提高设备使用寿命。

2.1.3 磁选法

磁力选矿即磁选是一种基于各种矿物磁性差异的选矿方法。煤中的一些含铁矿物具有强顺磁性,煤中的含硫矿物和主要成灰矿物也具有顺磁性。因此,通过磁选方式可将顺磁矿物与抗磁物质分离。

目前,煤炭工业中的磁选主要用于重介质分离后磁铁矿的中矿和尾矿选煤。ZHANG et al[38]先使用微波加热粒度为0.5 mm的渭南不黏高硫煤和孝义高硫焦煤,然后选用2T强磁辊式磁选机脱除细煤中的无机硫,结果表明,经微波处理后,煤样的最大磁化率提高了1个数量级即1×101m3/kg。磁选脱硫后,渭南煤的硫含量从3.95%降至2.92%,孝义煤的硫含量从2.96%降至2.02%。SONG et al[39]研制了一种新型流化床干法磁选机,并使用磁铁矿粉与煤粉混合物进行磁选试验,结果表明,流化干式磁选机在保证磁铁矿粉回收率的同时,提高了磁铁矿粉的品位,实现了磁铁矿粉的高效提纯和回收。陈凡等[40]设计了一套磁选机工况自动控制系统,可实现磁选机入料、尾矿中磁性物含量实时监测,将磁选机运行工况精确量化。实验结果表明,使用该系统可有效减少选煤厂介耗,降低生产成本。李琛光[41]设计开发了一种新型盘式磁选机,并在此基础上进行了半工业试验,为减少介质损耗提供了一种新的技术路线。还有一种与浮选技术相似的新型磁选技术——磁絮凝-磁选分离技术[42],该技术弥补了常规的浮选技术在碰撞效率、溶液化学环境适应性等方面存在的缺陷。

磁选技术有分选下限小、环保、效率高等优势,具有很广阔的发展前景[43]。永磁式强磁选矿机是用于分离弱磁性铁矿,如细粒赤铁矿和褐铁矿的关键设备。目前,我国有多种强力磁选机,而永磁式选矿机的处理能力和磁场强度都低于电磁式选矿机的处理能力和磁场强度,故用于选矿的强力磁选机主要为电磁式。但电磁式强力磁选机结构复杂,耗能较多,后续应加强新型永磁式强磁选设备的研发。

2.1.4 微波预处理法

为了提高煤的脱矿效率,研究人员选用了多种物理和化学方法作为预处理方式。其中,在微波技术作为物理预处理方法方面有大量研究成果[44-48]。在不同程度的微波辐射过程中,煤的不同相包括结构和杂质的差异导致了煤样主体和表面的热断裂。这些裂缝增加了浸出液在煤中的可接近区域,也降低了煤的结构强度,有利于后续的脱矿处理。

SÖNMEZ et al[49]比较了热处理和微波预处理对萃取土耳其煤的作用效果,发现微波萃取比热萃取的脱灰效果好。程刚等[50]对微生物浸出法进行了研究,通过实验证明微波处理和微生物浸出结合使用具有较好的脱硫效果,在最佳参数条件下全硫脱除率可达51.3%。CHANDALIYA et al[51]先将印度焦煤微波或超声波预处理,然后在含有少量乙二胺(ethylenediamine,EDA)或单乙醇胺的氮吡咯烷酮(N-methyl-2-pyrrolidone,NMP)溶剂中进行萃取。与仅用NMP萃取相比,超声波预处理后用NMP萃取洁净煤产率提高了10%~15%,在微波预处理条件下,萃取率为66%~70%。MKETO et al[52]研究了不同稀酸试剂(HCl,HNO3,HCl-HNO3,HCl-H2O2,HNO3-H2O2及HCl-HNO3-H2O2)在微波辐射下对煤脱矿的影响,结果表明,采用HNO3-H2O2试剂的微波辅助稀酸萃取方法具有最佳脱硫效率,为102%。亢旭等[53]分别以HCl,NaOH,CH3COOH-H2O2,HI溶液为助剂,对煤样进行微波辐照,结果显示,HCl助剂对微波脱硫的作用不大,NaOH助剂须在熔融条件下才可达到较好的脱硫效果,而CH3COOH-H2O2和HI辅助微波脱硫时,在过程的前2 min就可达到较高的脱硫率。这些研究表明,相比于其他预处理方法,微波辐射对化学浸出脱灰的辅助效果最好,可作为预处理方式的首选。

2.1.5 相关磨煤技术

超细粉碎是UCC生产、中煤处理、煤岩组分分离等过程中不可缺少的步骤[54],能将煤中的有机质和无机矿物质完全解离[55]。

李振等[56]选用冲击式粉碎机将太西煤破碎解离,再利用流化床对其进行分选,结果表明,在700 r/min的分级机转速下,这种系统可以使分选效果得到进一步的加强。KOTAKE et al[57]研究了球磨条件对细颗粒的影响以及球磨过程中产生的粒度分布宽度。在潮湿和干燥条件下,根据研磨极限获得的产品中值粒径分别为0.5 μm~0.6 μm和2 μm,可见干式球磨中值产品的粒度是湿式球磨产品粒度的四倍。CHELGANI et al[58]针对湿式和干式研磨对矿物浮选分离影响方面进行了完整的综述,得到结论:与湿磨相比,干磨会消耗更多能量,产生更宽的粒度分布;且干磨能显著减少介质消耗和设备磨损,用于后续浮选分离的矿浆污染较小。赵静等[59]采用4种不同超细粉碎方式,即搅拌磨、气流磨、胶体磨以及球磨对原煤进行破碎,然后对破碎后煤样进行选择絮凝浮选,结果表明,胶体磨后煤样的絮凝浮选效果最好,在此条件下获得的UCC灰分含量为0.83%,产率为84.55%。

表1总结了主要物理选煤工艺的原理及特点。在物理法方面,UCC制备技术已有大量的研究,但仍存在许多限制,只有少数方法实现了工业化,绝大多数仍停留在实验室阶段。因此,还需进一步研究和发展物理制备UCC技术。

表1 物理分选基本方法比较Table 1 Comparison of basic physical separation methods

2.2 化学法

煤的化学选矿通过使用不同化学试剂减少成灰矿物、黄铁矿硫和有机硫生产UCC。与物理法相比,化学浸出法通常能去除煤中所有类型的矿物质,但因与化学洁煤要求相关的巨大成本,以及从废液中脱水和试剂再生的需要,化学方法尚未得到大规模的商业化应用。

2.2.1 氢氟酸法

氢氟酸法是基于氟元素活泼的化学性质与煤中的灰分(二氧化硅、硅酸盐、硅铝酸盐)来进行化学反应,将煤中的灰分变成能溶解在氢氟酸溶液中的金属氟化物或氟酸盐,二氧化硅在反应后会变成四氟化硅和水进而实现脱灰。涉及的反应式如下:

(1)

(2)

(3)

STEEL et al[62]用盐酸和氢氟酸对煤粉进行了脱灰,结果表明,盐酸仅能溶解某些如磷酸盐和碳酸盐等简单矿物,不能溶解黏土,而氢氟酸能与煤中除黄铁矿以外的所有矿物质反应。张子磊等[63]对平顶山矿区的原生结构煤、糜棱煤进行三级酸(HCl-HF-HCl)脱灰处理,灰分脱除率可达96%。SLACZKA et al[64]采用HCl,HF和HNO3对波兰三种不同煤样进行脱灰处理,实验所得精煤灰含量都不超过1%。SONG et al[65]采用HCl和HF对原煤进行两级酸洗,并通过实验系统地确定了煤在酸处理过程中的表面形貌、微晶和热转化特性的变化。结果表明,酸洗处理不仅显著减少了煤中的固有矿物质,增强了煤结构的无序性,还改变了碳氧双键、芳香族和脂肪族侧链的结构,降低了煤的热解反应性,且酸洗煤比原煤具有更大的表面粗糙度。HNO3具有与黄铁矿反应形成可溶性产物和溶解HF浸出过程中形成的低溶解度氟化物化合物的双重作用。STEEL et al[66]设计出HF与HNO3两步脱灰法,使用HF处理煤样,煤样灰分从7.9%降到2.6%,然后使用HNO3脱灰,灰分含量进一步降低,最终得到了灰分含量为0.6%的UCC。RAHMAN et al[67]提出HF与HCl/HNO3两级酸洗生产UCC,并通过与无灰煤工艺方法的比较,凸显出氢氟酸法的优势。

氢氟酸法可以对大部分矿物杂质进行高效的脱除,适应性广,且对颗粒尺寸要求不高,可使磨碎过程简化,降低能耗。但利用该法制备UCC还存在一些问题,如氢氟酸有强腐蚀性和剧毒,对环境和人体都有较大危害,而且当氢氟酸浓度超过实际所需化学量时会生成不溶性化合物,降低脱矿效率。所以氢氟酸法制备UCC未实现工业化生产。

2.2.2 常规酸碱法

氢氧化钠水溶液单独浸出对煤中灰分含量的降低作用不大,酸洗对于含硅和铝的矿物脱除效果不理想。SHARMA et al[68]提出酸碱联合浸出工艺,在常温常压条件下就可脱除煤中有毒有害元素(铅、汞、砷、镉、锗等)和黄铁矿。常用酸碱法包括NaOH-HCl,NaOH-H2SO4,NaOH-HCl-HNO3等体系,其中最常采用的是NaOH-HCl法。煤中游离的二氧化硅和大部分硅酸盐都能与OH-反应生成可溶性硅酸钠。高岭土类化合物和某些硅酸盐与碱发生反应,生成可溶于酸的Na2O·Al2O3·2SiO2·xH2O。碳酸盐和许多氧化物、硫酸盐、硫化物、沸石、方钠石等可溶于盐酸,经过碱酸两步处理,部分黄铁矿硫也被除去。NaOH-HCl联合脱灰过程主要涉及的化学反应如式(4)~式(9)所示[69]。

(4)

(5)

(6)

(7)

(8)

(9)

酸碱联合浸出脱灰效果显著,已被许多研究者证实[70-73]。SURESH et al[74]设计了改善煤质的中试规模化学选矿路线,对印度典型洗煤厂的高灰分浮选尾矿进行脱盐,得到了产率超过70%的低灰分(8%~10%)洁净煤。肖劲等[75]利用内蒙古鄂尔多斯地区的烟煤、无烟煤,采用酸碱法对其进行脱灰处理,获得了灰分低于0.5%的UCC。BEHERA et al[24]用氢氧化钠和硫酸溶液对高灰分印度煤进行脱矿,发现脱矿率随浸出时间和温度的增加而提高。郝成亮[25]根据对太西无烟煤深度脱灰的微泡浮选及酸碱浸出两种方法的研究,提出浮选-化学联合脱灰法,最终得到超低灰(0.12%)、高碳、高热值的UCC。张军等[73]用Ca(OH)2替代常规酸碱脱灰工艺中使用的NaOH或KOH,并对CaO比例、浸出温度、浸出时间等因素对脱灰的影响进行了试验,发现随CaO比例的增加,脱灰效率呈现先增加后降低的趋势,而不同煤种最佳脱灰效果对应的CaO与煤灰比值不同,但均在0.6~1.2之间;增加反应温度和反应时间对提升除灰效果都是有益的。兖矿集团采用酸碱法脱矿制备UCC,利用各种洗精煤,生产了灰含量0.4%~0.8%的UCC中试产品约50 t[76]。

SRIRAMOJU et al[77]对三种不同的选矿厂废渣和副产品,即浮选尾矿、中矿和高灰分废渣,采用碱酸浸出技术进行脱矿。在温度为160 ℃和碱质量分数为20%的条件下,多级浸出过程与单级浸出相比进一步提升了脱矿程度,实现了68.4%~78.3%的脱矿率。为降低废碱液回收成本,他们还开发了一种碳化和苛化联合的废碱再生两步方法。设计的简化酸碱浸出工艺流程如图2[77]所示。

图2 煤的简化酸碱(NaOH-HCl)浸出工艺流程Fig.2 Simplified acid-alkali (NaOH-HCl) leaching process of coal

酸碱法脱灰效率高、工艺适应性强、精煤产率高,几乎可去除煤中的全部矿物质,但使用药剂量大,成本高,废液后续处理、碱试剂的再生使用及副产品的回收等方面能力有限。

2.2.3 熔融碱沥滤法

熔融碱沥滤(molten-caustic leaching,MCL)是基于碱浸脱灰原理的一种有效工艺,其工艺基本流程如图3[78]所示。在370 ℃~390 ℃温度下,煤被熔融的NaOH或熔融的NaOH-KOH混合物沥滤1 h~3 h。在此过程中,煤炭中大多数矿物发生反应变成可溶性碱金属盐,含硫成分变为硫化物和其他可溶性含硫化合物,极少量的煤反应变为碳酸盐和可溶性有机酸。沥滤后用水及稀酸洗涤煤碱混合物,去除脱矿过程中的可溶性杂质。水洗滤液中的NaOH可被蒸发回收利用。

图3 MCL工艺基本流程Fig.3 Basic flow diagram of MCL process

MARKUSZEWSKI et al[79]在350 ℃~370 ℃下用NaOH和KOH的熔融混合物对几种烟煤进行了脱灰处理,脱除了煤样80%~90%的灰分和70%~80%的硫分。NOWAK et al[80]使用熔融氢氧化钠脱灰的方法,脱除了煤中90%的硫和灰分,获得低灰分(0.5%~2.5%)和低硫(0.4%)的UCC,证明了该方法在脱硫方面具有显著效果,既能够脱除无机硫又能够脱除有机硫。KUSAKABE et al[81]用熔融的KOH和NaOH混合液对三池煤脱灰脱硫,结果表明,煤样的脱硫效率随着熔融混合液中KOH质量分数的增加而增加,试验得到的KOH最佳质量分数约为50%,在此条件下,硫分和灰分的去除率分别为92%和96%,精煤热值显著提高。SHAH et al[82]开发了一种逆流清洗程序,用于清洗MCL工艺产生的煤和苛性碱混合物。CHRISWELL et al[78]在MCL处理之前对煤炭进行氮气吹扫预处理,并在预处理和浸出期间严格排除空气,最后煤的碳酸盐含量降低了70%,且洁净煤的质量未发生任何变化。

熔融碱浸工艺脱灰效率高,工艺适应面广,产品纯度高,不改变煤的微观结构。澳大利亚在2004年就已建成了年产1.2千吨UCC工厂,产品灰分含量在0.4%~0.8%之间,工艺较为成熟。熔融碱浸处理过程中投入的碱可以再生复用,经济效益较高,环境污染较小,易实现工业化生产。但该工艺对原煤粒度要求高,成本较高,工艺复杂,且因处理能力的不足,后续药剂与副产品的回收存在一定难度。

2.2.4 溶剂萃取法

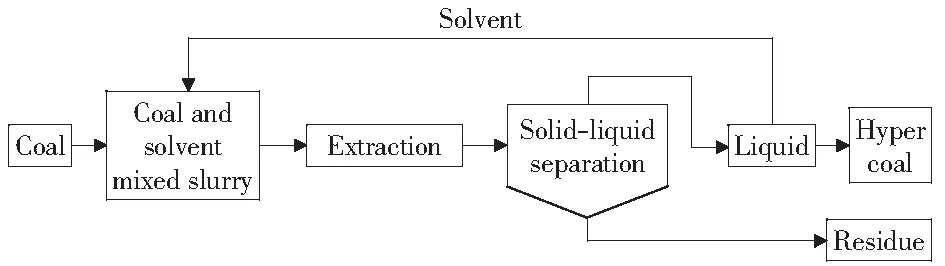

溶剂萃取法是基于相似相溶原理采用有机溶剂从煤基质中萃取有机物。无灰煤(hyper coal,HPC)是一种有着无灰、无水、低软化点、灰分低于0.1%等特点的清洁燃料和煤基材料。日本在2002年开发了HPC制备工艺[83-84],即在360 ℃~400 ℃、低于2 MPa的压力及无氢的温和条件下,使用非极性溶剂如四氢化萘和甲基萘,或使用极性溶剂如酚油、杂酚油,对弱黏煤、不黏煤进行热萃取,使煤中的有机分子基本都溶于溶剂,对溶剂进行处理后得到HPC。黄珊珊等[85]研究证实HPC是一种制备双电层超级电容器电极的理想煤基炭材料。HPC制备流程如图4所示。

图4 溶剂萃取法制备HPC流程Fig.4 Flow chart of HPC preparation by solvent extraction method

NMP是最具发展前景的煤萃取溶剂之一。SÖNMEZ et al[86]使用响应面法研究了溶剂1-甲基萘(1-methylnaphthalene,1-MN)的萃取条件优化,以及在1-MN中添加NMP和尿素的萃取效果,发现如果在低温条件下进行萃取,应向1-MN中添加极性溶剂,以增加萃取产率。王蕾等[87]选择NMP作为溶剂,用弱黏煤制备HPC,并对不同固液比例的提取效果进行了分析,发现当溶剂量为200 mL,原煤量为2 g~4 g时,能达到较高萃取率,产物的灰分含量较低,且随着固液比增大,脱灰率降低,萃取率下降。

研究表明,无论是强极性溶剂还是大分子氢键溶剂都能使UCC的萃取效果得到明显的改善。YOSHIIE et al[88-89]对各种性能的有机溶剂进行了研究,结果表明,与使用非极性溶剂相比,采用极性溶剂可以得到较高的萃取率。HERNNDEZ et al[90]用四氢萘、喹啉和1-萘酚三种溶剂及一种工业煤液衍生溶剂对杨木褐煤进行了溶剂萃取研究,相关工艺流程如图5[90]所示。在反应性溶剂萃取条件下,两种供氢溶剂即四氢萘和加氢处理的工业煤衍生溶剂的萃取率高于不能供氢的溶剂即1-萘酚和喹啉的萃取率。在萃取过程中,观察到硫铁含量比降低、灰分和硫含量降低及萃取残渣中硫碳含量比增加。

图5 溶剂萃取煤工艺流程Fig.5 Process flow diagram of ultra-clean coal preparation by solvent extraction

温度对溶剂热萃取效率也有很大程度的影响。SANG et al[91]对烟煤进行了在不同温度条件下的萃取,结果表明,温度达到200 ℃后,烟煤的萃取率明显提高,到350 ℃时萃取率达60%以上。JIN et al[92]研究了温度对维多利亚褐煤在二甲基氨基甲酸酯中溶解度的影响,发现煤的溶解度随着温度升高而增加,芳香度较高的煤的溶解度增长尤为显著。郭秉霖[93]选用HPC工艺制备UCC,并对提取条件进行了实验研究,结果表明,较低的萃取温度可富集活性位点,而使用脂肪族萃取剂能明显增加芳香核上的活性位点。

在萃取原煤之前先进行酸/碱处理,可以显著改善萃取效果。胡光洲等[94]对酸碱作用下的萃取溶剂进行了实验研究,发现不同溶剂条件下,酸处理煤的萃取率均有一定的上升,且上升幅度与溶剂的极性大小一一对应,这表明酸处理会促进强极性有机溶剂对煤的萃取。而因碱处理过程中一些大分子结构被破坏,碱处理煤的萃取率表现出一定程度的降低,且极性越强下降幅度越大。张帅[95]对酸预处理、碱预处理和微波预处理三种方法进行了实验研究,结果表明,预处理后的HPC的萃取率都有所提高,其中以酸预处理为最佳。OGUNSAKIN et al[96]报道了在室温条件下超声辅助萃取美国亚烟煤实验,得出盐酸脱矿预处理显著提高了所有应用溶剂的萃取率。

总的来看,溶剂萃取法脱矿效果好,尤其适用于碱金属、重金属和无机硫的脱除,但该工艺需要较高的萃取温度且萃取产率不是很高,还存在后续药剂处理回收问题,因此其工业化应用受到限制。

表2所示为对化学制备UCC工艺研究的总结。目前,部分UCC的化学生产技术已基本实现了工业化,但其生产工艺仍存在着成本高、污染大、生产效率低、试剂腐蚀严重等问题。发展高经济效益和生产效率、无污染的化学制备UCC技术仍是未来的研究重点。

表2 化学法制备UCC研究总结Table 2 Summary of studies on the preparation of UCC by chemical method

2.3 物理化学法

物理化学法脱灰主要依据矿物与煤炭的表面化学性质差异来进行。在物理化学法方面,如选择性絮凝法和油团聚法等,已有很多研究者[101-109]针对不同煤种进行了实验。目前,主要的物理化学方法包括油团聚法、微泡浮选柱法和选择性聚团法。

2.3.1 油团聚法

细粒煤的粒径小,传统重力技术很难保证其分选效率。而油团聚法对于细粒煤的清洁具有较大优势,尤其适用于氧化煤和含有黏土泥的煤的分选。油团聚法基于矿物与煤炭表面疏水性的不同实现分选,分为油团-筛分和油团-浮选两种方法。

油团-筛分法即OTP(otisca T-process)工艺,其工艺流程如图6[110]所示:把原煤磨碎到一定粒径的颗粒,然后用水混合成一定浓度的煤浆,在球磨机中磨至平均粒径为7 μm左右,进一步稀释后与团聚剂一同送入混合器。在高速剪切作用下疏水煤粒变为具有一定粒度和强度的团粒,矿物质则分散于水中,最后用筛分机脱水、清洗。筛下水经澄清复用,筛上物被送至加热套,经加热团聚剂蒸发,得到UCC产品,而团聚剂蒸气经压缩冷却后循环利用。

图6 OTP工艺流程Fig.6 Schematic diagram of OTP process

油团-浮选法工艺过程[110]如图7所示:原料煤经破碎再球磨至1 mm以下,与水配成浓度为30%左右的煤浆后加入陶瓷球磨机中,将其湿磨至所需要的尺寸。在添加了调整剂和桥联油的情况下,煤浆被稀释到高速搅拌机中,在搅拌器的高剪切力的作用下,煤浆和化学试剂在一定时间里会形成直径超过1 mm的疏水团粒。随后经浮选机粗选再精选,最后过滤、干燥,得到最终产品。

图7 油团-浮选工艺流程Fig.7 Schematic diagram of oil agglomeration-flotation process

OTP工艺一般选用短链烃戊烷作为团聚剂,因其选择性好,沸点为36 ℃,不用高温加热即可回收,能有效降低成本,但同时短链烃着火点低,易挥发,安全性低,存在爆炸的危险[111],故整个生产过程需高度密封,因此该工艺难以推广应用。油团-浮选法利用桥联作用强的长链烃和多环芳烃作桥联液,减少了团聚油用量,且在此工艺中,浮选不仅起到分离团聚物和尾矿水、回收精煤的作用,还起到了很好的精选作用[112]。但该工艺需增加细磨设备,增加了一定能耗,给其工业化带来一定的障碍。

国内外对油团聚分选工艺开展了大量研究工作。BLASCHKE et al[101]用烃含量较高的柴油团聚不同变质程度的煤,在实验过程中发现,表面亲水性越大的煤粒,脱灰效率越低。YASAR et al[102]采用油团聚法从选煤厂尾矿中回收细粒煤。在回收过程中,通过使用分散剂Na2CO3,消除了细黏土产生的负面影响。最终尾矿灰分减少了90%以上,但可燃物回收方面性能仍低于预期。为提高油团聚工艺的经济可行性,CHARY et al[103]对印度阿萨姆煤油团聚的各种工艺参数进行综合优化后,进一步研究了非食用油和食用植物油对受试阿萨姆煤团聚性能的影响,结果表明,食用油和非食用油都可以用作团聚剂。CHAKLADAR et al[113]使用从马华籽中提取的油对印度卡尼哈低阶煤进行油团聚处理,在质量分数为10%~15%的情况下(不含表面活性剂),马华油的脱矿效率在45%~50%之间,且在此工艺中使用振动杯磨机湿磨煤是一个重要的预处理步骤。根据大量研究结果可以得知,轻质油适用于高阶烟煤的油团聚,对于低阶煤,重油和黏性油通常更合适。

一些研究人员还开发了新型试剂和分离工艺。VAN NETTEN et al[114]将油包水乳浊液替代传统的纯油用于粉煤的团聚,使其团聚时间缩短约70%,团聚剂用量降低约85%。SAHINOGLU et al[115]将超声波乳化应用于油团聚,矿物质和硫分的截留率分别增加至56.89%和88.69%。YOON et al[116]开发了一种疏水-亲水分离工艺,用于从超细煤中去除矿物质。

油团聚法适用于细粒煤分选,具有回收率高、分选效率高、脱水容易及成本低等优点,但油耗过大一直阻碍着油团聚法制备UCC向工业应用发展,故对于不同变质程度的煤样,应合理选用团聚剂和各种添加剂。

2.3.2 微泡浮选柱法

泡沫浮选通常用于粒度小于0.5 mm的煤颗粒的分选。研究者发现微小颗粒浮选需要尺寸更小的气泡,而微泡是一种极小的气泡,其尺寸在几百微米以下,具有较大的比表面积和较长的生存周期[117],能扩大多数矿物的有效浮选的粒度范围。

YOON et al[104]将微泡浮选技术应用于小试装置,在产率较高的前提下,某些煤样的灰分含量可小于0.4%,试验结果证明该方法可应用于UCC的制备。何为军[105]采用溶气浮选柱对府谷煤和白箕沟煤进行分选实验以制备UCC,结果表明,一次分选即可获得灰分含量低于1%的UCC。进行三次分选后,白箕沟煤灰分含量低至0.63%,回收率达到75.52%。但该方法仅处于实验室阶段,并未用于工业化生产。刘炯天[23]采用旋流-静态微泡浮选柱法对太西无烟煤进行多次浮选,结果表明,采用微泡技术进行细煤的浮选是可行的,旋流-静态微泡浮选柱法制备UCC流程[23]如图8所示。

TAO et al[106]开发了一种带有微微气泡发生器的特殊设计柱。微微气泡的存在增加了颗粒碰撞和附着的概率,降低了分离的概率,从而提高了浮选回收率。SOBHY et al[118]使用配有可产生纳米气泡的文丘里空化管和产生微气泡的静态混合器及有机玻璃制成的浮选柱对伊利诺伊州细粒煤样进行浮选,结果表明,煤颗粒(<150 μm)在存在纳米气泡的情况下分选,可燃物回收率增加了5%~50%,工艺分离效率得到了显著提高。此外,纳米气泡浮选工艺还具有起泡剂用量和空气消耗量较低的优点。

微泡浮选柱法制备UCC,对煤粉粒径要求很高,因此在研磨过程中要消耗较高能量。浮选柱尺寸大,单位容积处理量小,用水量较大,设备的处理能力偏低,药剂消耗量比浮选机药剂用量要大,且浮选柱容易堵塞,这些问题都制约着浮选柱法的工业化应用。

图8 旋流-静态微泡浮选柱法制备UCC流程Fig.8 Flow chart of UCC preparation by cyclone flow-static microbubble flotation column method

2.3.3 选择性聚团法

选择性聚团工艺[107]是以油为桥联液,添加选择性药剂以选择性地联结疏水煤粒,从而使煤粒形成大团块与亲水性矿物质分离[108]。其实质是煤粒在含油悬浮液中的团聚,其疏水性和亲油性优于矿物颗粒的疏水性和亲油性,因此在加入少量油后,疏水煤颗粒被油膜包裹,而亲水矿物颗粒不会受到影响。通过对悬浮液的简单筛选或浮选、撇渣,团聚颗粒可与其他矿物质分离。

杨巧文[107]使用选择性聚团法对几种无烟煤、烟煤和焦煤进行深度脱灰,结果表明烟煤和无烟煤的灰分可降至1%以下。YANG et al[109]采用油团聚法对煤进行了回收,结果表明,加入NaCl有利于煤灰分的脱除,还能降低油量的消耗。FAN et al[119]采用不同的盐作电解质,以油团聚法从煤中分离出硫铁矿,结果显示电解质按效果从优到劣依次为MgCl2,CaCl2,NaCl。董子龙等[120-121]以宁夏太西无烟煤为研究对象,将无机高分子电解质聚合硫酸铁和聚合氯化铝用于制备UCC,发现聚合硫酸铁分选效果比硫酸铁分选效果好,且聚合氯化铝对煤中矿物质脱除具有促进作用。VAN NETTEN et al[122]采用高内相油包水乳液作为黏结剂,从煤和矿物颗粒的水悬浮液中选择性团聚细煤粉。研究表明,与传统的泡沫浮选相比,新型疏水黏合剂技术可以大幅减少分离所需的处理时间,还能减少团聚所需有机液体量,具有显著的选择性、回收率和较低的最终产品水分等优点。

与其他工艺相比,采用选择性聚团法制备UCC有其优越性,但该方法产率低,极大程度上制约了选择性聚团制备UCC的发展。

总体上,虽然物理化学法表现出对各种煤实现脱灰和脱矿的可能,油团聚法和微泡浮选柱法、选择性聚团法等物理化学法也取得了较好的脱矿效果,但在工业制备UCC方面物理化学法仍存在较多限制。

2.4 微生物脱硫法

煤炭中的硫化物主要以黄铁矿硫、有机硫和硫酸盐硫的形式存在。黄铁矿硫以矿物质形式存在于煤中,而有机硫则作为煤基质的一个组成部分存在,共价结合在煤大分子结构上,不易脱除。目前煤炭脱硫常用的微生物方法有浸出法、浮选法和絮凝法三种。微生物浸出法利用微生物本身所具有的氧化作用实现脱硫,操作简单、成本低,相比于其他方法更易实现工业化,国内外很多科研人员对其开展了相关研究。KIANI et al[123]采用中温微生物混合培养法对塔巴斯Mehr Azin高硫煤进行生物脱硫,发现在初始pH值为1、硫酸亚铁浓度为0.02 mol/L和Norris营养培养基的条件下,总硫含量从3.87%降至1.92%,硫分去除率约为50%。且浸出残渣中的总硫和灰分含量随pH值和硫酸亚铁浓度的增加而增加。梅健等[124]选用氧化亚铁硫杆菌在一定的外加电场作用下,对重庆高硫煤进行脱硫。在外控电场优化条件下,无机硫的脱除率达到了73.4%,且实现了有机硫的部分脱除。葛玉凤等[125]利用氧化亚铁硫杆菌对南山高硫煤进行了浸出脱硫实验。发现煤样中无机硫去除率达到67%,且煤中部分灰分脱除,煤的热值增加,性能得到提升。

微生物浮选脱硫利用微生物作为煤的浮选抑制剂。GOU[126]采用氧化亚铁硫杆菌对山西高硫煤样进行微生物浮选脱硫试验,样品全硫脱除率最高可达79.49%,黄铁矿硫脱除率最高可达96.30%,有机硫脱除率最大可达79.65%。张东晨等[127]从草分枝杆菌的生物学特性研究及对煤炭的絮凝试验中得出,草分枝杆菌独特的生物表面特性可实现对煤炭颗粒的选择性絮凝,对煤中的黄铁矿的脱除效率达72.63%。

微生物脱硫法工艺简单,脱硫效率高,但存在一些问题,如:可用于脱硫的微生物菌种较少、培养周期长、脱硫速度较慢等,使其仍处于实验室阶段,未投入工业化应用。微生物的生长对设备和环境的要求较高,从而增加了培养和生产成本。菌株适应不同环境的能力较差,脱硫效果不稳定。目前还没有一种有效的针对浸出酸性废液的处理工艺,微生物脱硫存在着环境二次污染和废水资源化等问题。有机硫脱除机制的研究仅限于以二苯并噻吩为模型,且暂无统一的有机硫分析标准。

3 结束语

煤基活性炭脱灰技术普遍存在的问题是生产成本较高,后续处理能力不足。目前UCC制备方面的研究还相对薄弱,而以UCC为基础的材料研发具有广阔的前景。

1) 想要获得高纯度活性炭,除了要考虑原料、用途、制备工艺等因素之外,还需考虑到脱灰的时机和方法,如:在保证活化条件下,要节约活化剂的用量、获得大孔径的活性炭,可考虑前期脱灰;在原料灰分含量低并难以脱除的情况下,需要得到具有较小孔径的活性炭,可以进行后期脱灰。

2) 物理法工艺简单,成本低,对煤质影响小,能在一定程度上满足脱灰需要。超细煤的粒度愈小,其矿物分解愈充分,故分选效果也就愈好。但细磨十分耗能,因而为了减少能耗,必须开发高效的磨矿设备和工艺。与此同时,煤样粒度越细,脱硫率增加,但分离介质的密度会降低,导致脱水问题,因此,在改善磨矿工艺时,必须配以良好的脱水技术。

3) 化学法对大多数煤均有较好的除灰作用,但由于化学药剂的使用,不但增加了成本,使工艺条件复杂化,而且破坏了煤炭结构,污染了环境。为了克服以上缺点,必须寻求条件温和、简单的化学方法。

4) 物理化学方法联合已表现出对各种煤进行脱灰和脱矿的潜力,目前已有的物理化学法取得了良好的脱矿效果,应加强物理法和化学法结合制备UCC方面的研究,以达到减少灰分和硫分的目的。

5) 微生物脱硫法可同时去除无机硫和有机硫,但脱硫周期长,尚无利用原生微生物的全面开发。未来应继续关注新的高效且经济的脱硫菌种的筛选,开发高效的微生物选矿药剂,以提高脱硫效率。将生物脱硫与物理法脱硫、化学法脱硫相结合也是未来煤炭脱硫技术的发展趋势之一。

6) 煤炭脱灰过程中产生的废水、废液须妥善处理。应提高废水、废液等后续处理能力,发展药剂回收技术以提高工艺经济效益。进一步探究新型UCC制备技术,并对相应的辅助设备进行改进,以提高其精细度和自动化水平。