SiNx介质薄膜制备及其对GaN表面金刚石形核生长的影响

2023-02-14刘思彤张钦睿郑宇亭郝志恒刘金龙陈良贤魏俊俊李成明

刘思彤 ,张钦睿 ,郑宇亭 ,2,郝志恒 ,刘金龙 ,陈良贤 ,魏俊俊 ,2*,李成明 ,2*

(1.北京科技大学 新材料技术研究院,北京 100083;2.北京科技大学 顺德研究生院,广东 佛山 528399)

0 引言

氮化镓(GaN)作为继Si和砷化镓(GaAs)之后的第三代半导体代表性材料,具有高击穿场强、大禁带宽度和高饱和电子迁移率等优良特性[1]。为满足GaN高电子迁移率晶体管大功率、高质量的性能要求,金刚石基GaN表现出不可替代的性能优势。与传统的蓝宝石、Si以及碳化硅(SiC)衬底相比,高导热的金刚石能够有效增强GaN近结点的热传导,减小界面热阻,实现输出功率的成倍增加。2012年,Felbinger等[2]首次在金刚石衬底上研制出GaN HEMT器件。2014年,Im等[3]研究表明,金刚石基GaN材料的耗散功率是SiC基GaN材料的1.7倍,是Si基GaN材料的3倍。2019年,Tadjer等[4]通过在GaN表面沉积30 nm厚的介质层外延生长了金刚石薄膜,制备出具有56 W/mm直流输出功率的GaN功率器件。在GaN上外延金刚石薄膜的过程中,介质层不仅能够减小GaN与金刚石晶格不匹配带来的应力,同时也可以作为金刚石的形核面,对金刚石的形核质量和界面热阻产生重要影响。由于SiNx的热膨胀系数和晶格常数介于GaN与金刚石之间,并具有优良的光电性能、高度稳定的化学性质以及抗杂质扩散渗透能力,Sterling等[5]在研究中将SiNx作为GaN表面的介质层,此后众多学者广泛地将SiNx作为GaN金刚石外延过程中的介质层材料。

采用低压化学气相沉积(LPCVD)技术制备的薄膜表面洁净度高、可控性好、均匀性好,使得该技术备受青睐[6],成为制备SiNx薄膜的重要手段之一。Pernice等[7]用LPCVD法沉积SiNx作为微电子芯片的介质层,其性能优于当时普遍采用的Si或SiO2等材料,证实了LPCVD技术制备SiNx薄膜的潜力和可靠性。Sun等[8]通过LPCVD技术将所需的特定组分SiNx薄膜沉积在GaN等半导体材料表面,探究了介质层对于金刚石基GaN热阻的影响。磁控溅射(MS)技术作为物理气相沉积中的一种低温沉积手段,设备简单、沉积顺序灵活、成本较低,逐渐成为低温镀制SiNx薄膜的重要方式之一[9-11]。2012年Mousinho等[12]采用MS技术制备了低应力、高质量SiNx薄膜,并成功应用于MEMS制造和传感器等微电子领域。2019年,Liu等[13]采用MS技术在GaN上沉积SiNx薄膜用于外延金刚石薄膜的制备,探究了GaN金刚石晶圆的热传导机制以及界面特性。本团队也采用MS技术,在GaN表面制备SiNx介质薄膜,并成功合成了高质量金刚石薄膜。

上述研究涉及了两种主流的SiNx介质薄膜的制备方法,即LPCVD方法以及MS方法。为了进一步改善金刚石/GaN界面的传热特性,实现高质量的界面结构,有必要对用不同方法制备的SiNx介质薄膜的结构特征及对金刚石形核生长的影响进行深入探讨。本文以SiNx结构为基础,针对其保护能力和表面外延金刚石形核层质量等问题,通过对比LPCVD和MS两种方式镀制的SiNx介质薄膜的结构特性差异,揭示SiNx介质薄膜的表面结构和表面形核能力对于金刚石界面结构与性能的影响规律及机制。

1 试验方法及步骤

1.1 SiNx介质薄膜的制备

采用的硅基氮化镓(GaN-Si)晶片购自江苏能华微电子科技发展有限公司,GaN-Si中Si的厚度为1 000 μm,GaN厚度为1~2 μm。先将GaN-Si基片在丙酮和无水乙醇中依次超声清洗15 min后用去离子水冲洗干净,在无尘环境中烘干后,分别采用MS和LPCVD方法在GaN面镀制相同厚度的SiNx介质薄膜,分别记为MS-SiNx和LP-SiNx。

沿用本课题组[14]前期研究得到的高质量磁控溅射沉积参数制备MS-SiNx,使用直径为5.08 cm的硅靶(纯度为99.99%)作为溅射材料,以N2-Ar混合气体为工作气体,N2流量为30 cm3/s,Ar流量为10 cm3/s,两者比例为3∶1。真空室本底压力为4×10-4Pa,溅射功率为200 W,溅射沉积压力为1.5 Pa,沉积温度为400℃,沉积速率为6 nm/min,SiNx的厚度为60 nm。

采用商用标准四氮化三硅沉积工艺制备LPSiNx,反应气体为 SiH2Cl2和 NH3混合气体,其中SiH2Cl2气体的流量为20 cm3/s,NH3气体的流量为60 cm3/s,沉积温度为780℃,SiNx薄膜的厚度为60 nm,沉积速率为7 nm/min。

采用微波等离子体化学气相沉积(MPCVD)系统在两种SiNx介质薄膜表面生长金刚石薄膜。沉积前,先进行籽晶预处理,即将镀有SiNx介质薄膜的GaN-Si浸入含颗粒为30 nm的金刚石粉的乙醇悬浊液中,取出后自然干燥,再放入MPCVD系统中。金刚石形核阶段的微波功率、真空室压力和沉积温度分别为2 000 W、10 kPa和720℃,CH4的流量为30 cm3/min,H2的流量为300 cm3/min,形核时长为20 min;金刚石生长阶段的微波功率、真空室压力和沉积温度分别为2 200 W、11 kPa和750℃,CH4的流量为 9 cm3/min,H2的流量为 300 cm3/min,生长时长为100 h。

1.2 SiNx介质薄膜的测试与表征

用蔡司Gemini 300扫描电子显微镜(SEM)分别观测MS-SiNx和LP-SiNx介质薄膜的表面及截面形貌,表征金刚石的形核生长情况,对比分析不同的SiNx对金刚石薄膜的形核增强和保护能力。利用Dimension Fastscan Bio原子力显微镜(AFM)检测MS-SiNx和LP-SiNx薄膜的表面粗糙度。使用D8 focus X射线衍射(XRD)、nanoFTIR傅立叶变换红外吸收光谱仪(FT-IR)和ESCALAB250Xi X射线光电子能谱仪(X-ray Photoelectron Spectroscopy)表征薄膜的结构及表面特性。

2 试验结果及讨论

2.1 SiNx介质薄膜表面特性

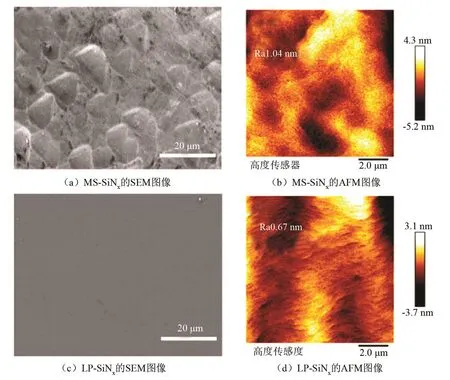

图1(a)~(d)为LP-SiNx和MS-SiNx介质薄膜的表面形貌,可以发现,两种薄膜的表面形态及表面粗糙度明显不同。图1(a)中的MS-SiNx薄膜表面呈现典型的胞状结构,这是由于在沉积过程中,GaNSi表面的形核位点接受到的SiNx沉积原子在生长过程中连接成片,未获得充分的扩散[15]。图1(c)中的LP-SiNx薄膜表面光滑无凸起,具有平整的表面形貌。对比图1(b)和(d)AFM形貌图发现,MS-SiNx表面粗糙度Ra为1.04 nm,LP-SiNx的Ra为0.67 nm,MS-SiNx的表面粗糙度约为LP-SiNx的1.5倍。表面粗糙度除了能够反映介质薄膜表面的微观几何形状外,还可以在一定程度上反映其致密性。LP-SiNx薄膜的沉积温度为780℃,高于MS-SiNx400℃的沉积温度,高温不仅会影响沉积过程中的化学反应进程,还能够使原子充分扩散,形成致密的薄膜,在微观上表现为更低的表面粗糙度。

图1 MS-SiNx和LP-SiNx介质层的表面形貌Fig.1 Surface morphology of MS-SiNxand LPCVD-SiNx

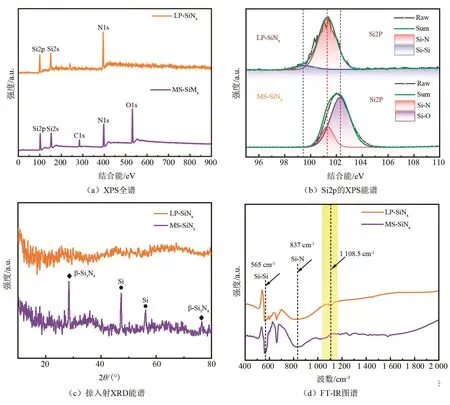

为了分析两种SiNx薄膜的本征特性差异,进行了XPS测试,采用污染C1s=285.0 eV对峰位进行校正。测试发现,薄膜表面的Si具有多种化学态。LP-SiNx仅含有Si、N两种元素,MS-SiNx中除了Si、N元素之外,还掺杂有O元素,如图2(a)所示。

XPS测试前采用Ar+对表面进行轰击。为了进 一步分析元素比例及原子间的成键情况,采用高斯―洛沦兹函数对Si2p的XPS图谱进行分峰拟合,如图2(b)所示。在LP-SiNx的高分辨图谱中,结合能为101.2 eV的Si-N峰为最强峰。在结合能为99.3 eV处,出现了微弱的Si-Si峰,这可能是由于表面微量富Si原子的存在所致。由于LP-SiNx为非晶态,Si、N表现出长程无序的亚稳状态,N元素趋向于挣脱表面束缚,出现N逃逸现象,造成表面硅元素的微量富集,同时,随着N逃逸的出现,非晶态的高能无序亚稳态结构被破坏,趋于更为稳定的表面结构和更低的表面能。在MS-SiNx的Si2p图谱中,存在结合能为103.8 eV的Si-O峰,以及最强峰Si-N峰。相比LP-SiNx,101.2 eV结合能处的主峰Si-N积分面积明显减小,即Si-N键的含量有所下降,这是由于部分Si与高电负性的氧原子成键,内层电子结合能升高而发生偏移[16],因而,在103.8 eV处出现Si-O特征峰。此外,上文曾提到MS-SiNx的表面致密性较差,粗糙度高,可能也为表面O的吸附提供了便利,促进了Si-O键的形成,使表面呈现出一种高能结构。

图2 LP-SiNx和MS-SiNx介质薄膜的XPS、XRD和FT-IR图谱Fig.2 XPS、XRD and FT-IR spectra of LP-SiNxand MS-SiNxdielectric films

图2(c)为LP-SiNx和MS-SiNx的XRD谱图。从XRD曲线能够清晰地观察到MS-SiNx薄膜在2θ为28°和77°附近出现了明显的β-Si3N4的晶态衍射特征峰,在2θ为47°和56°的附近出现了明显Si的晶态衍射特征峰,即薄膜表面一定程度上是富Si的,存在Si3N4和Si两种不同的晶态物质。在FT-IR谱图中,两种不同的SiNx薄膜在1 108.5 cm-1附近出现明显差异,如图2(d)所示。LP-SiNx在该范围内出现了振动,一般情况下应考虑是SiO2,并且随着氧元素占比的降低,会逐渐向低波段偏移。然而正如前文所述,首先,LP-SiNx薄膜是在780℃的高温真空环境中沉积而成的,在高温热激活状态下,原子的扩散及反应很充分,薄膜表面密度和表面稳定程度高,因此应具有低的氧化敏感度;其次,在FT-IR以及XPS光谱测试前,样品均在真空中保存,并采用丙酮和乙醇溶液进行了清洗,较清洁的表面不会造成1 108.5 cm-1附近明显的振动。因此,该吸收振动峰应该不是Si-O键所造成的,可能与非晶态SiNx的二聚体结构有关,该结构会在1 108.5 cm-1附近表现出短距离的“TO”振动模式[17]。从XPS谱图中也可看出相似结果,LP-SiNx的分峰拟合中无Si-O键的振动模式。此外,两种薄膜还表现出一些相同的官能团振动模式,如在低波段565 cm-1处均有硅。分析可以看出,LP-SiNx为非晶态,表面致密;MS-SiNx为富Si富O的混合晶体结构,表面致密度低,容易吸附空气中的O原子。

2.2 不同SiNx介质薄膜的保护能力探究

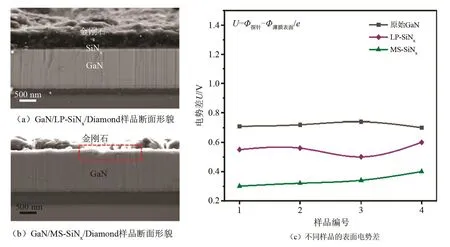

对金刚石形核阶段的样品进行形貌分析。通过分析两种SiNx介质薄膜以及GaN薄膜的完整性,对比不同的SiNx介质薄膜的保护能力。采用激光法从GaN-Si的Si面向内刻蚀,再施加垂直力获得了图3所示的断面样品。从图3(a)可以看出,LP-SiNx下方的GaN完好无破损,界面清晰整齐;而图3(b)中,MS-SiNx下方的GaN出现破损,破损区域边缘不平整,呈现非解理式裂纹。推测GaN薄膜的破损是由于MS-SiNx薄膜表面金刚石的形核密度较低,导致GaN薄膜暴露在氢气中而被刻蚀。可以通过图3(c)介质薄膜表面电势差解释该现象:纵坐标电势差U为介质薄膜表面功函数Φ表面与AFM测试探针的功函数Φ探针之差除以e[18],比较可知,LP-SiNx的表面功函数小于MS-SiNx的功函数,功函数与表面电子数成反比,意味着LP-SiNx的表面电子密度更高,更容易与正电位的播种籽晶相吸附,具有略高的形核密度,进而一定程度上实现对GaN的保护。因此,可以认为在对GaN薄膜的保护能力上两种SiNx介质薄膜存在明显差异。

图3 不同样品的断面形貌和表面电势差Fig.3 Surface morphology and surface potential difference of GaN/SiNx/Diamond samples

究其原因,一方面是由于两种SiNx介质层薄膜晶体结构有差异,MS-SiNx介质薄膜中既有Si3N4晶体,也有Si晶体,多组分晶体结构的存在,使介质层表面的晶化程度变得不均匀,在高能富Si处以及不同种类的晶体晶界处,具有不稳定的表面结构,容易被侵入刻蚀形成缺陷源;另一方面,MS-SiNx薄膜具有高粗糙度和低致密度,使其对GaN的保护能力较弱。非晶态LP-SiNx薄膜无固定晶体取向,表面具有一定能量的弥散状态,保持平坦致密的原子排布形式。因此可以认为,非晶态LP-SiNx薄膜的抗氢等离子体刻蚀能力较强,可以使GaN在氢等离子体环境中不被分解,保持结构的完整性。

2.3 SiNx薄膜表面增强形核机制

尽管非晶态LP-SiNx对GaN具有好的保护特性,但表面形核率较低的特点仍会使其被氢等离子体刻蚀。因此必须提高SiNx薄膜表面的金刚石形核率。此外,形核率的提高还能够在一定程度上改善金刚石形核层的质量,减少散热损耗,提高金刚石层的附着力[19],充分发挥GaN和金刚石的材料优势。

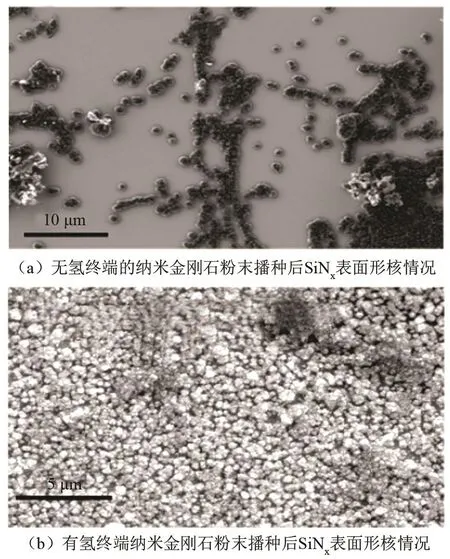

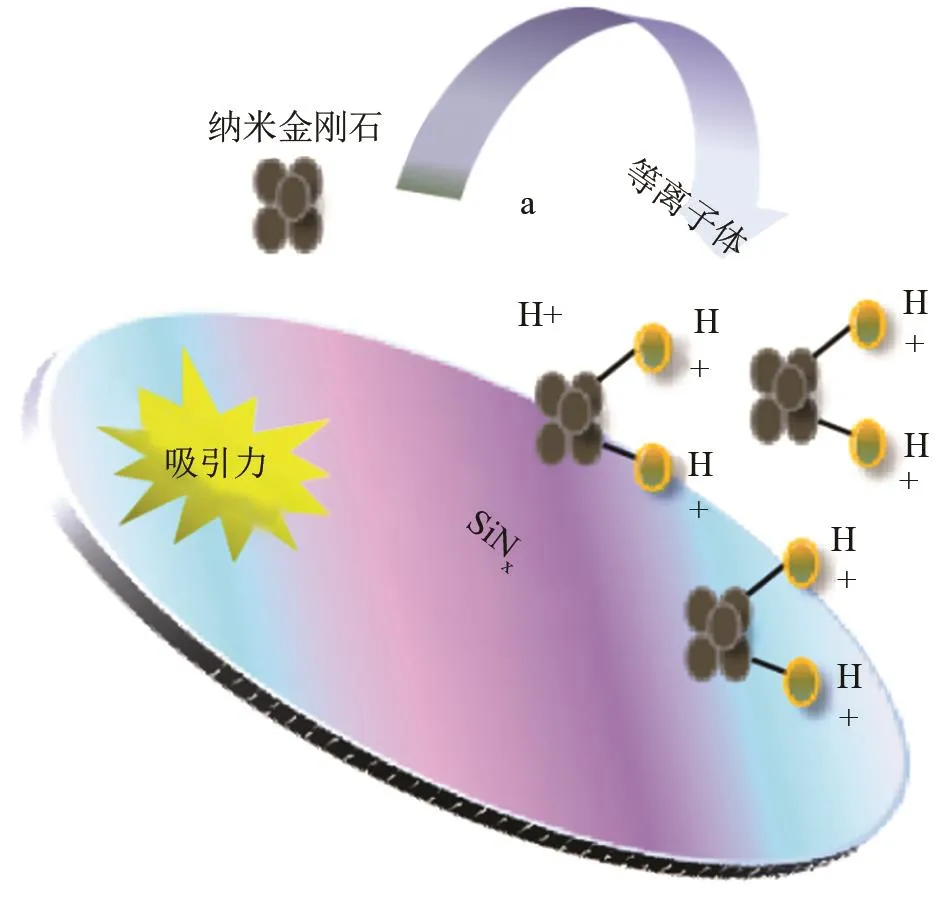

将氢终端纳米金刚石粉引入SiNx,提高SiNx与纳米金刚石颗粒的绝对电位差,实现更高密度金刚石的自吸附,促进金刚石的形核[20]。图4(a)为采用无氢终端的纳米金刚石粉播种后LP-SiNx薄膜表面金刚石的形核情况。可以看出,不同区域的形核率存在一定差异,有些区域金刚石晶粒连接紧密,说明形核率较高,有些区域形核率较低。这是因为LP-SiNx薄膜的原始电位接近0,对带有正zeta电位的纳米金刚石粉的吸附力较小。在图4(b)中,采用有氢终端的纳米金刚石粉播种后,形核率提升至1010个/cm2,金刚石晶粒连接成片,SiNx薄膜完全被金刚石形核层覆盖。

图4 有无氢终端的纳米金刚石粉播种后SiNx薄膜表面金刚石的形核Fig.4 Nucleation of diamond on SiNxthin film after seeding of nano-diamond powder with and without hydrogen terminal

图5为金刚石的形核机制示意图:引入氢终端后,由于表面的氢离子带正电,使纳米金刚石粉的zeta电位绝对值升高,体系趋于稳定,形成相对均匀分散的籽晶播种,在SiNx表面实现更高密度的籽晶自吸附。SiNx薄膜表面未作任何处理,这是由于SiNx介质层具有正负电位动态平衡,表面改性不能形成明显的电位差异,对纳米金刚石粉的吸引或排斥影响并不显著。

图5 有氢终端的纳米金刚石粉播种后SiNx薄膜表面金刚石的形核机制Fig.5 Nucleation mechanism of diamond on SiNxthin film after seeding of nano-diamond powder with hydrogen terminal

为探究金刚石生长过程中,SiNx薄膜及形核面的界面变化,形核阶段结束后进行了100 h的金刚石外延生长,外延金刚石层厚度约为100 μm。为直观地观察长时生长后金刚石/SiNx/GaN的形貌特征,将金刚石外延层剥离后,观察金刚石形核面及SiNx薄膜。

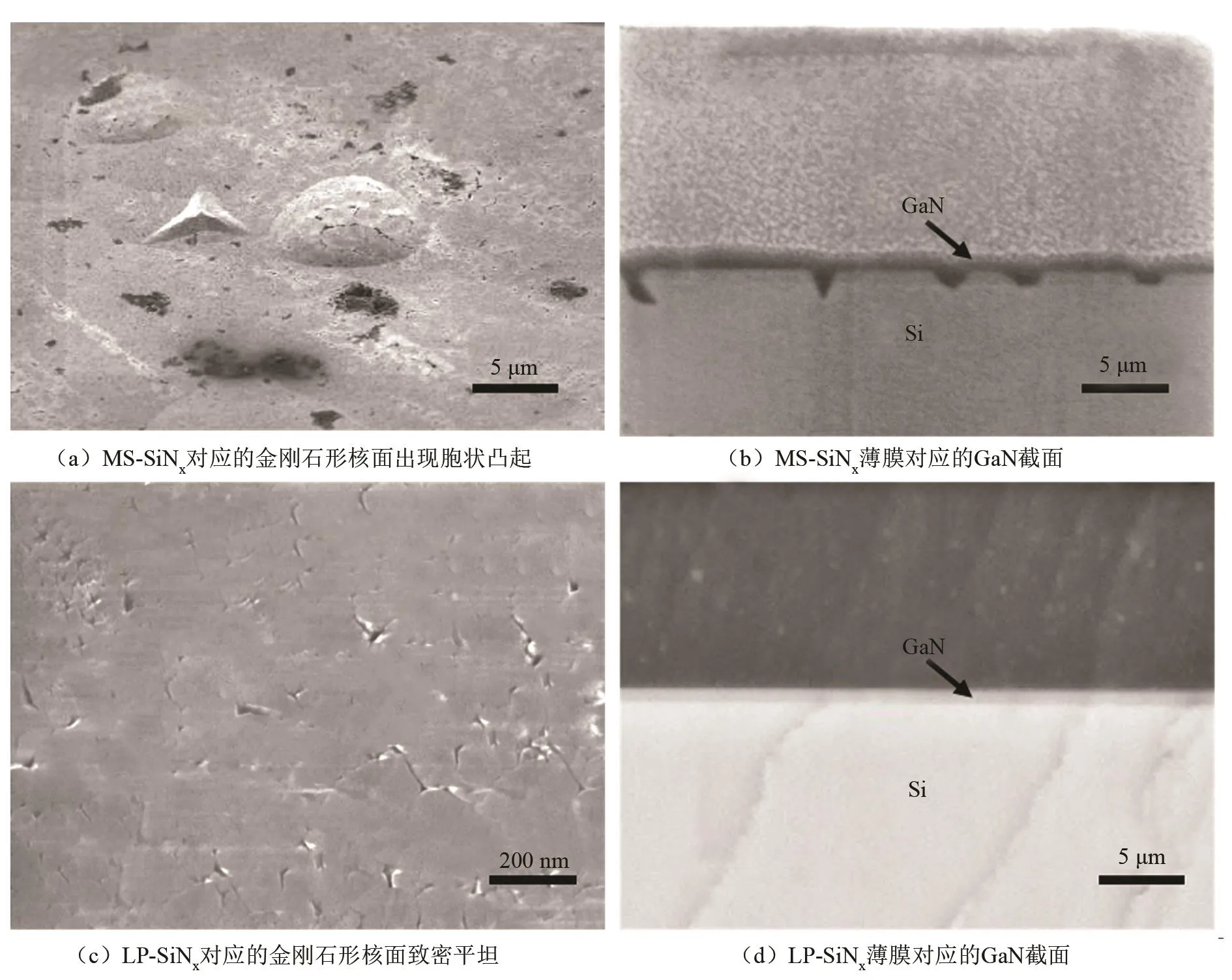

如图6(a)所示,MS-SiNx薄膜的金刚石形核面出现了切削式胞状凸起,凸起高度约为1.2 nm。图6(b)为剥离金刚石层并腐蚀去除SiNx后的GaN断口形貌,GaN层出现锯齿状裂纹,存在一定程度的损伤。结合金刚石形核层的胞状凸起分析,可以认为是在金刚石形核过程中,氢等离子刻蚀了SiNx薄膜,扩散至SiNx层与GaN中,并与N反应形成气体,反应方程式为2N+3H2⇌2NH3。由于晶态的MS-SiNx薄膜钝化保护能力较差,局部区域被完全刻蚀露出了GaN层,造成该区域无法作为形核位点,随着氢等离子体处理时间的不断增加,形成了类似胞状的金刚石形核面微缺陷,这些缺陷成为应力源头,应力以偏转的方式穿过界面[21],直接对GaN造成损伤。

图6(c)为在LP-SiNx薄膜上生长的金刚石形核面的SEM形貌图,金刚石晶粒连接紧密,表面无压痕裂纹和泡孔缺陷,在图6(d)中,剥离LP-SiNx薄膜和金刚石层后,GaN薄层完好无损伤。氢终端纳米金刚石粉的引入提高了形核率,减少了LP-SiNx薄膜暴露在氢等离子体环境中的刻蚀时间,同时由于非晶态LP-SiNx表面致密平整,有利于提高金刚石的形核速率,减缓SiNx薄膜被刻蚀的速率,使金刚石晶粒迅速铺满SiNx表面,形成稳定致密的形核层并生长至特定厚度。由此可见,用LP-CVD制备的非晶态SiNx薄膜具有优异的保护能力,可以保护GaN薄层,消除界面缺陷,改善界面韧性,并且对后续金刚石的形核生长具有积极影响。

图6 SiNx薄膜表面的金刚石形核面及剥离金刚石层并腐蚀去除SiNx后的GaN断口形貌Fig.6 The diamond nucleation surface on the surface of the SiNxfilm and the morphology of GaN secting after stripping diamond and etching to remove SiNx

3 结论

本文分析了采用LP-CVD和MS技术沉积的SiNx薄膜的表面特性及结构的差异。探究了不同沉积方法制备的SiNx薄膜对金刚石形核及生长特性的影响规律及机制。结果表明,非晶态的LP-SiNx薄膜具有比晶态MS-SiNx薄膜更好的保护效果。由于制备过程中原子扩散效应强,LP-SiNx薄膜的致密程度高,可以更好地抵抗金刚石形核生长环境中氢等离子的刻蚀。随着金刚石生长时长的增加,由于MS-SiNx介质薄膜表面较低的致密度和抗等离子体刻蚀能力,其上的金刚石形核层容易产生切削式胞状凸起缺陷,并成为应力源头直接破坏GaN层。LP-SiNx介质薄膜表面的金刚石薄膜具有致密平整的金刚石形核层,保证了GaN层的完整性,使界面韧性增强,加强了界面连接。因此,可以认为用LPCVD方法制备的非晶态SiNx介质薄膜,有利于在GaN表面生长高质量的CVD金刚石膜。