基于AZO的光谱选择性反射膜制备及其在聚光器中的应用研究

2023-02-14王成龙王锐东

王成龙,周 渊,王锐东,马 军

(1.兰州交通大学 国家绿色镀膜技术与装备工程技术研究中心,兰州 730070;2.兰州交通大学 聚光太阳热能产业关键技术与装备省部共建协同创新中心,兰州 730070)

0 引言

带有储能系统的太阳能光热发电技术可以24 h连续发电,能有效克服清洁能源使用中存在的间断及不稳定的弊端,已经成为光-热-储新能源一体化大基地项目建设中不可或缺的组成部分。线性菲涅尔式太阳能光热发电技术是四种常用太阳能聚光集热发电方式中的一种,由于该技术具有一次镜面近地安装、风阻小、无旋转高温密封部件,二次聚光镜适当降低跟踪精度要求的同时使吸热管表面能流分布均匀等特点,逐渐在规模化商业示范电站中得到应用。作者参与设计的敦煌50 MW熔盐线性菲涅尔式太阳能光热发电示范项目于2021年6月成功并网发电,是世界上第一座商业运行的熔盐线性菲涅尔式太阳能光热电站[1]。

线性菲涅尔式聚光器与槽式聚光器同属于线聚焦方式,吸热管既是系统收集太阳辐射的关键部件,也是管内高温流体向外热辐射的辐射源。敦煌50 MW高温熔盐线性菲涅尔光热发电系统中的高温光谱选择性吸收膜的最大吸收率达到96%,趋近100%的理想效果。太阳能真空集热管总的光热转换效率约为70%,在损失的30%能量中约超过20%是由真空集热管金属管表面热辐射所造成的[2],如果在二次聚光器开口处安装一层辐射率ε=0.10的低辐射玻璃,辐射热损失可以减少43.5%,而且此时可以忽略自然对流热损失,整体热损失减少77.5%。由此可以看出,真空玻璃管和平板玻璃的辐射率对吸热管热损失的减少有着举足轻重的作用,因此,有必要研究一种低辐射薄膜用于二次聚光器窗口玻璃的制造。

低辐射薄膜是在基底表面涂镀的金属或其他化合物薄膜,可以实现红外波段光谱选择性高反射功能(低辐射),主要应用于军事及节能建筑等领域[3]。许君君等[4]对常见金属薄膜的反射光谱进行了分析,发现可用作低辐射薄膜的金属材料主要有Au、Ag、Al、Cu、Rh、Cr等[5-6],其中主流的低辐射薄膜中一般以金属Ag为功能层[5]。当金属层较薄时,在可见光范围具有高透射率,由于原子团的迁移等原因造成红外反射率较低。当金属薄膜较厚时,在可见光范围内的透射率低,红外反射率显著升高,可见光透射率和红外反射率之间形成跷跷板效应。另外Ag薄膜的化学性质较为活泼,容易在空气中发生氧化,对光的吸收增大,且与玻璃基底的附着力较差,因而生产成本较高[7]。为了降低成本,国内外学者研究将透明导电氧化物薄膜(TCO)[8]作为低辐薄膜的功能层。目前TCO主要有三大体系[9-10]:锡掺杂氧化铟薄膜(ITO)、氟掺杂氧化锡(FTO)及铝掺杂氧化锌薄膜(AZO)。ITO薄膜的掺杂元素主要有Sn、W、Mo、Zr、Ti、Sb、F 等,其中对锡掺杂氧化铟(Sn:In2O3,ITO)薄膜的研究较为广泛,但是由于In的毒性及In资源的稀缺,造成生产成本昂贵。FTO薄膜的透射率比ITO薄膜的低,F具有腐蚀性导致制备不易,成本较高。相比之下,AZO薄膜具有价格低廉、资源丰富、无毒、是一种有发展潜力的低辐射薄膜材料,有望替代ITO薄膜和金属薄膜[11-12]。

本文设计并制备SiO2/AZO/Al2O3/Glass/SiO2光谱选择性反射膜,用对可见光具有高透的AZO薄膜替代Ag膜,以实现红外高反射、可见光高透射功能,在此基础上,在薄膜/基底两侧分别制备一层SiO2增透膜,进一步提升可见光透射率,为高效线性菲涅尔式聚光器的开发提供一种可行的方案。

1 薄膜设计与制备

1.1 薄膜设计理论

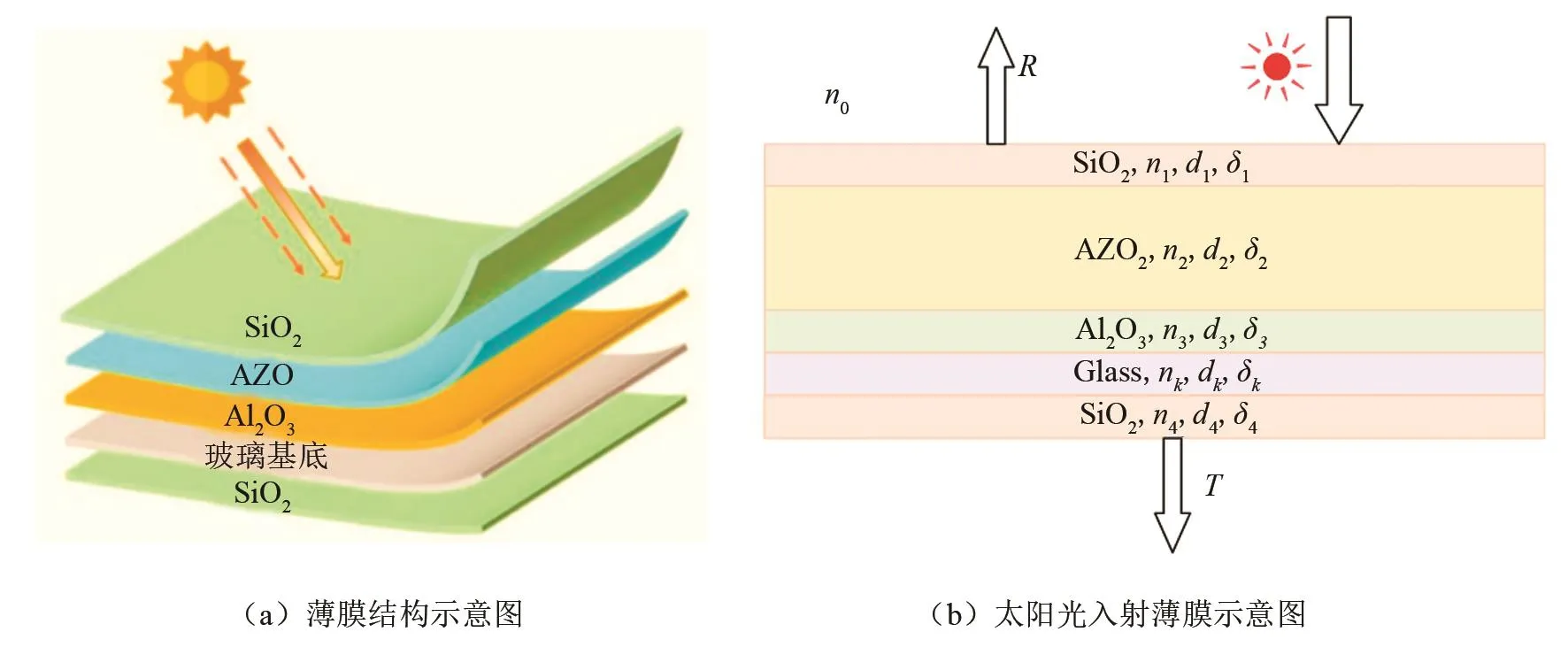

设计的SiO2/AZO/Al2O3/Glass/SiO2光谱选择性反射膜的结构及太阳光入射情况示意图如图1所示。

图1 薄膜结构和太阳光入射薄膜情况示意图Fig.1 Schematic diagram of film structure and sunlight incident on the film

图 1 中 n0、n1、n2、n3、nk分别为空气、SiO2、AZO、Al2O3、玻璃基底的折射率;d1、d2、d3、dk、d4分别为SiO2、AZO、Al2O3、玻璃基底、SiO2的物理厚度;δ1、δ2、δ3、δk、δ4分别为入射光经过 SiO2、AZO、Al2O3、玻璃基底、SiO2的位相厚度,R、T分别是入射光通过薄膜的反射率和透射率。

采用特征矩阵法可以方便地计算出薄膜的反射率以及透射率[13]。光入射到由基底和单层介质膜界面的特征矩阵可表示为:

由麦克斯韦电磁方程组和相应的边界条件,多层薄膜可以用一个等效的界面来代替,利用等效界面和传导矩阵法,可以将单层膜的理论计算方法扩展到多层膜。因此,图1所示薄膜的特征矩阵为:

由 折 射 定 律 确 定 入 射 角 θj,即 n0sinθ0=n1sinθ1=njsinθj,由反射率的计算公式可知,上述5层薄膜的反射率R和透射率T分别为:

式中:()*表示共轭复数。

1.2 薄膜设计及制备

使用TFCal3.5薄膜设计软件对SiO2/AZO/Al2O3/Glass/SiO2光谱选择性红外反射膜进行设计,膜层结构参照图1,以获得可见光透射率接近90%,红外反射约85%的选择性反射膜。采用MSP-300B型多功能磁控溅射镀膜设备制备薄膜。设备配有两台直流电源和一台射频电源,可用于金属、非金属、氧化物及陶瓷等多种类型薄膜的制备。镀膜室安装三个磁控溅射阴极靶,能够单独或共溅射制备复合薄膜。薄膜制备中使用的SiO2、AZO、Al2O3靶材购自江西国材科技有限公司,纯度为99.99%,几何尺寸为直径76 mm×厚度6 mm。基底为折射率1.52的N-BK7(SCHOTT)玻璃。镀膜前将玻璃基底在丙酮、无水乙醇以及去离子水中分别清洗20 min后用氮气吹干备用。制备过程中,启动真空机组抽气至镀膜室本底压力低于5.0×10-4Pa后,通过气体流量计向镀膜室充入99.99%的高纯氩气并调节至镀膜所需气压。制备薄膜时,先在玻璃基底表面镀制一层SiO2薄膜,然后将玻片倒置,在不破真空的条件下连续镀制 Al2O3、AZO、SiO2薄膜,完成 SiO2/AZO/Al2O3/Glass/SiO2薄膜的制备。使用紫外分光光度计UV-3600Plus测量薄膜在可见光范围的透射光谱,使用Nicolet 6700型红外光谱仪测量薄膜的红外反射率。

2 结果和讨论

2.1 膜层厚度及光学性能仿真

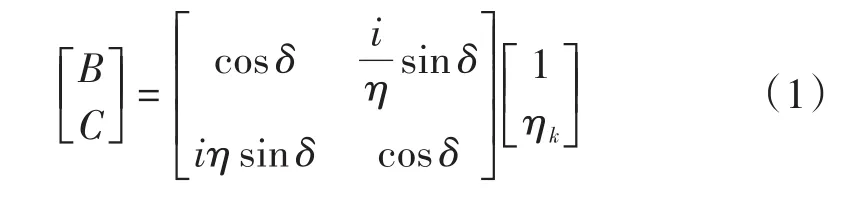

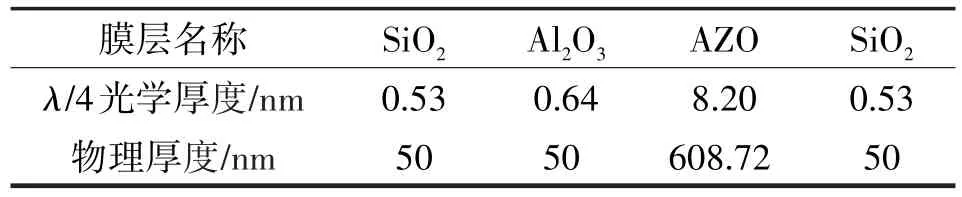

软件设计得到光谱选择性反射薄膜中各层薄膜物理厚度如表1所列。将表中数据录入TFCal软件仿真得到SiO2/AZO/Al2O3/Glass/SiO2薄膜的可见光透射光谱及红外反射光谱如图2所示。

表1 膜系中各膜层的光学厚度和物理厚度Tab.1 Optical thickness and physical thickness of each film layer in the film system

由图2可以看出,设计的SiO2/AZO/Al2O3/Glass/SiO2薄膜具有光谱选择性反射性能,即,对可见光有较高的透射率,对红外具有较高的反射率。在可见光380~780 nm范围内,最高透射率达到95.78%,最低79.04%,平均透射率为89.97%,大于85%;在中~远红外区2 500~8 000 nm范围内,最高反射率为73.72%,最低反射率为55.32%,平均反射率为70.68%,性能基本符合预期。

图2 薄膜的透射光谱和反射光谱Fig.2 Transmission spectrum and reflectance spectrum of thin film

分析薄膜特征矩阵、薄膜厚度计算过程可以看出,光学常数(n,k值)对计算结果的影响较大。考虑到不同工艺参数制备的薄膜的光学常数不同,为此分别制备了单层SiO2、AZO、Al2O3薄膜,测试各薄膜可见光透射光谱和红外反射光谱,通过反演得到本文薄膜制备工艺条件下各单层薄膜的光学常数,利用软件再次进行薄膜设计。薄膜厚度及制备工艺参数如表2所列。

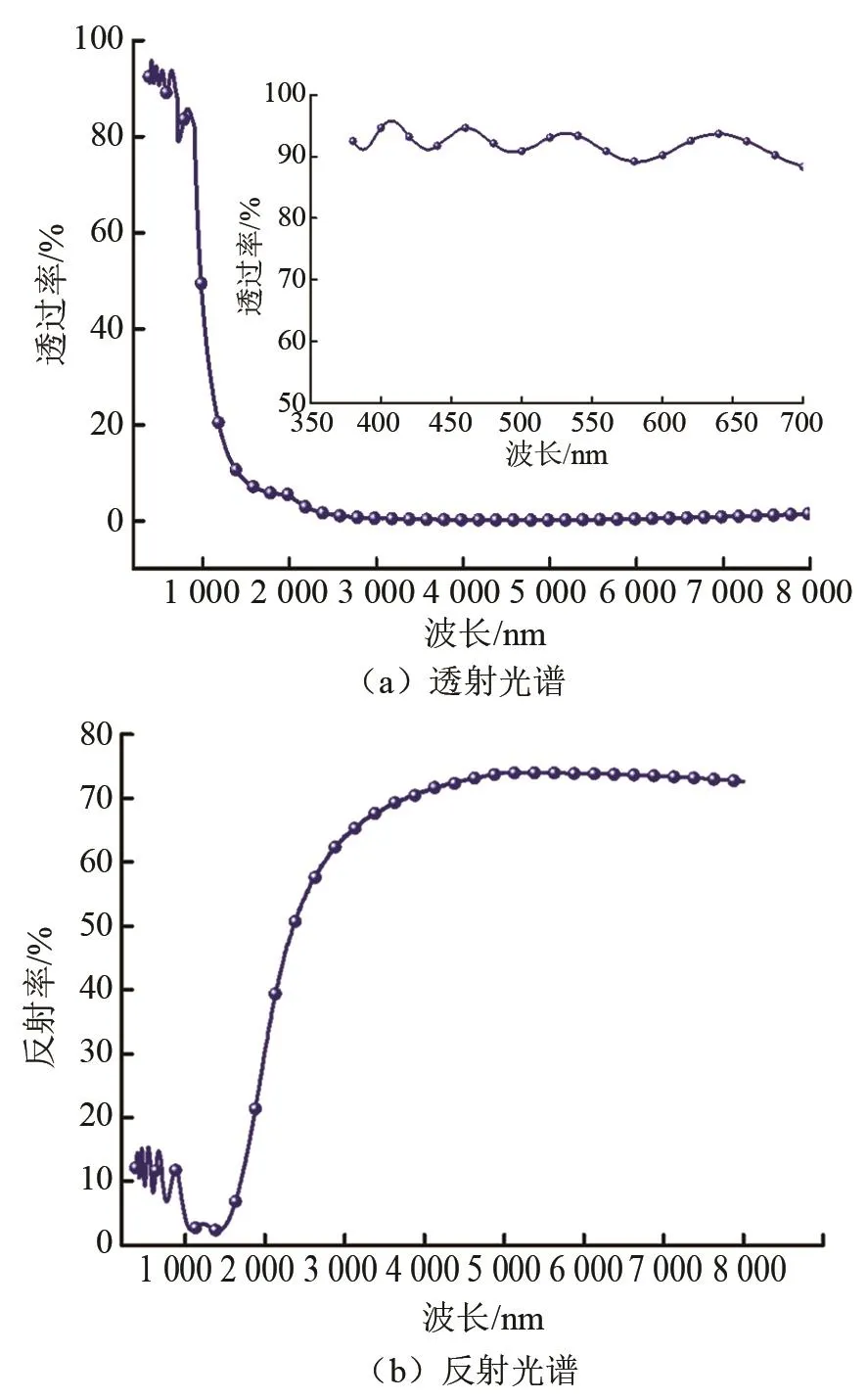

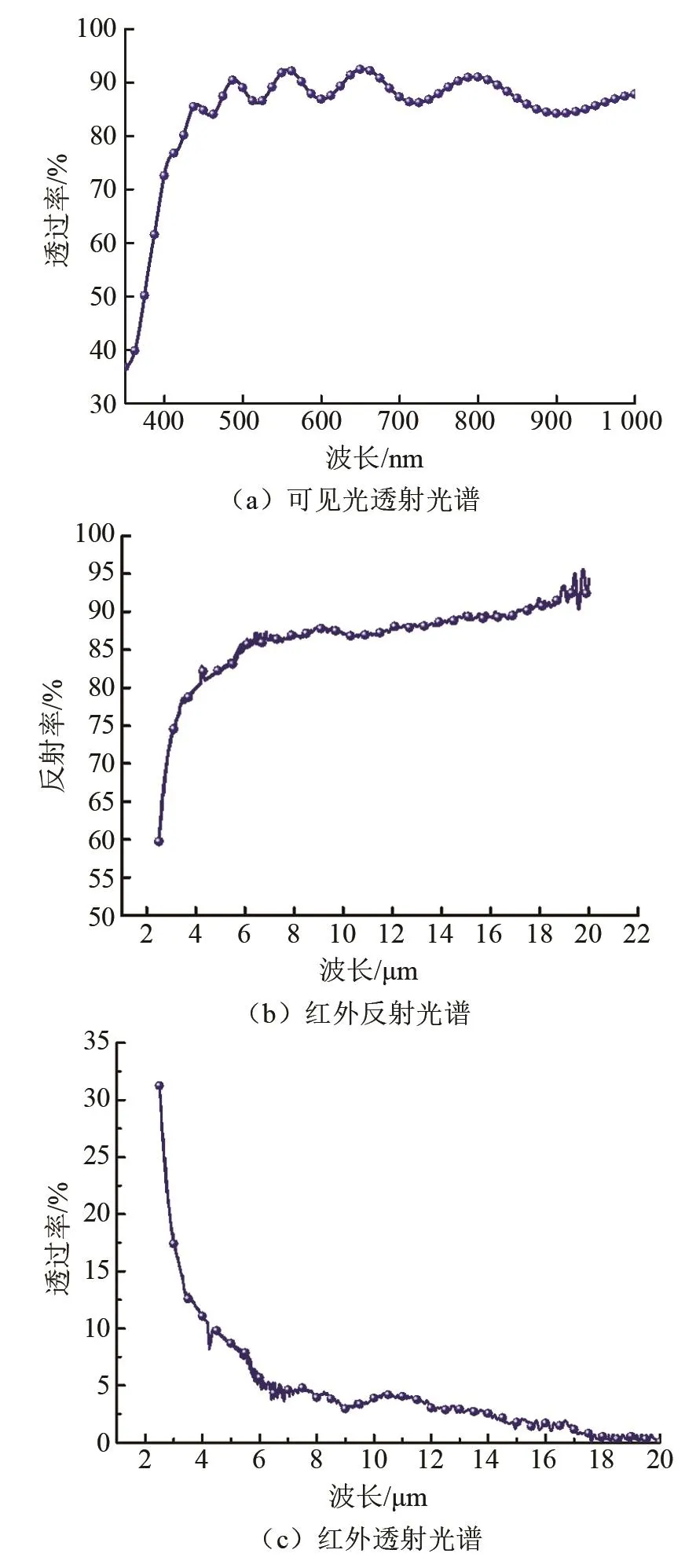

2.2 光谱选择性反射薄膜的光学性能

按照表2工艺参数制备的薄膜的可见光透射光谱与红外反射光谱如图3所示。可以看出,在380~780 nm范围内,薄膜的平均透射率为89.25%,最大透射率为 92.23%,如图3(a)所示;在2.5~20 μm范围内,薄膜的平均反射率为86.87%,最大为91.26%,如图3(b)所示。

表2 不同膜层镀膜工艺参数Tab.2 Process parameters of different film layers

图3 选择性反射膜的光谱曲线Fig.3 Spectrum of selective reflective film

为进一步探究AZO薄膜的高红外反射率和SiO2膜层的可见光增透性能,分别制备了不同厚度的Al2O3、AZO、SiO2薄膜,测试薄膜的可见光透射光谱和红外反射光谱。结果表明,Al2O3缓冲层主要影响薄膜在可见光范围内的最大和最小透射率,对薄膜的红外反射性能影响不大,经过优化后Al2O3缓冲层的厚度为10~20 nm之间;在AZO薄膜由100 nm增至700 nm的过程中,薄膜的可见光透射率缓慢降低,而红外反射性能随着膜层厚度的增加而大幅提升;SiO2膜层能提高薄膜的可见光透射率,在50 nm范围内增透效果较为明显,且双层性能较单层更优。

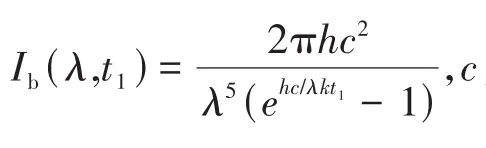

将测试得到薄膜的红外反射率和可见光透射率带入式(5)可以计算出薄膜的辐射率[15]:

计算得到所制备的光谱选择性红外高反射率薄膜常温下的发射率在0.08~0.12之间。

3 聚光器构建及性能分析

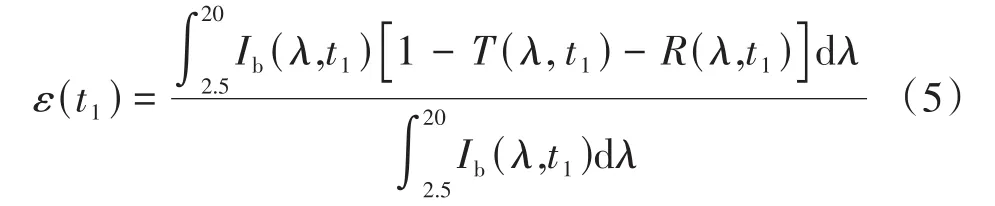

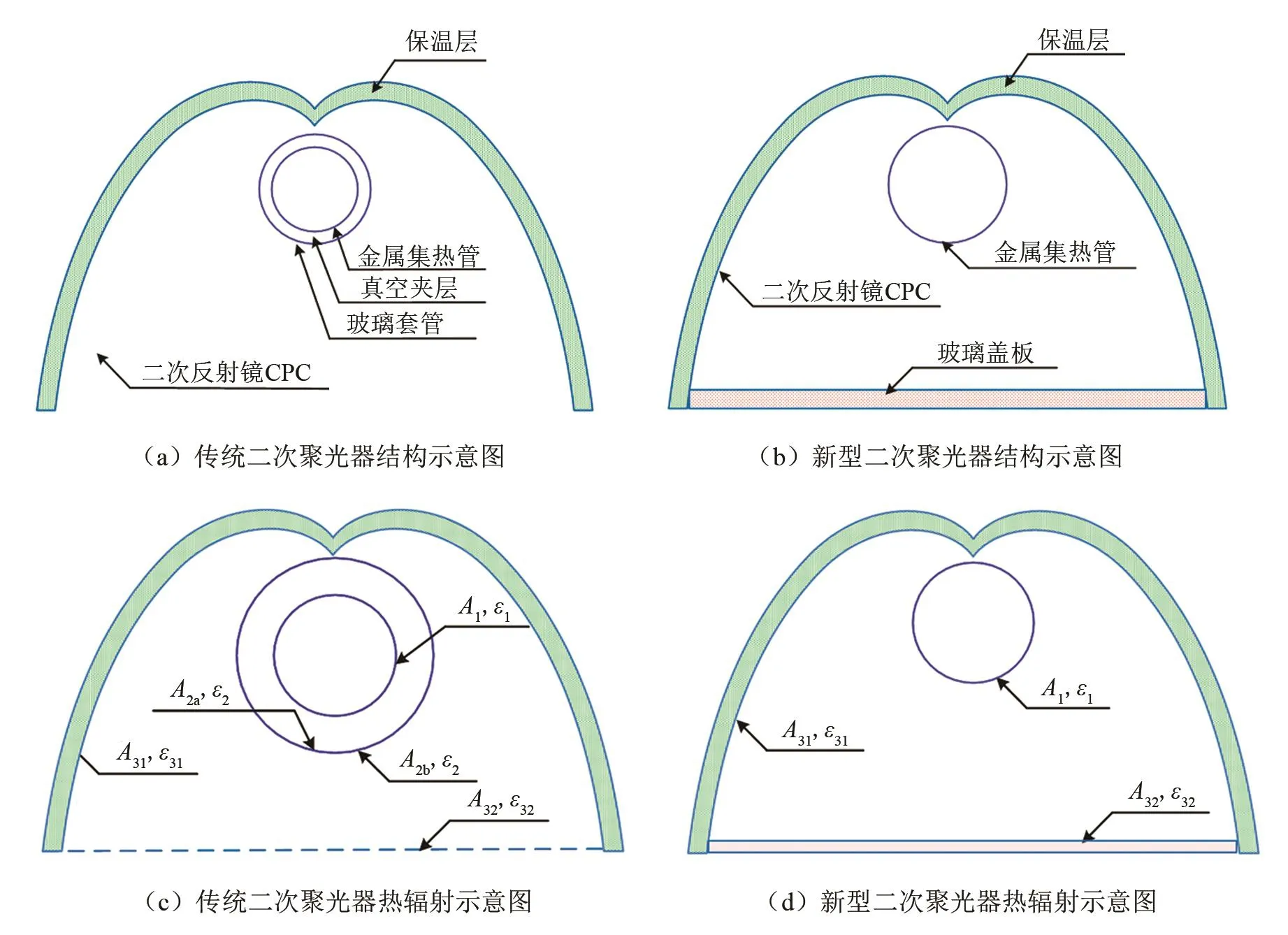

3.1 线型菲涅尔二次聚光器构建

设计与制备选择性反射膜的目的是探索一种聚光器窗口材料,以降低辐射热损失,从而提升系统的热学效率。以表面镀制光谱选择性反射膜的玻璃作为盖板,构建了新型线性菲涅尔式二次聚光器,结构如图4所示,图中符号如表3所列。具体构建过程参见前期工作[16]。

图4 传统二次聚光器和新型二次聚光器的结构及热辐射示意图Fig.4 Schematic diagram of structure and thermal radiation of traditional secondary concentrator and new secondary concentrator

3.2 热损失计算

为了便于研究,作以下假设:金属集热管、玻璃套管、二次反射镜、玻璃盖板沿厚度方向上无温度差异;传统聚光器中,金属集热管和玻璃套管之间为真空夹层,两者之间的对流和热传导忽略不计。其他边界条件如表3所列。

表3 二次聚光器的边界参数Tab.3 Boundary conditions of the secondary concentrator

聚光器的热损失主要有两部分,分别为对流热损失和辐射热损失。

(1)对流热损失计算

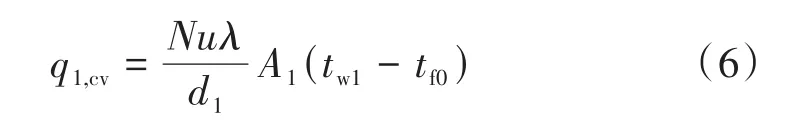

集热管与周围环境之间的自然对流换热量q1,cv为:

(2)辐射热损失计算

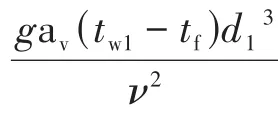

为了便于计算辐射热损失,在传统二次聚光器的开口位置增加一虚设窗口层A32,由Stefan-Boltzmann定理可知,金属集热管向二次聚光器开口方向的辐射传热为:

式中:Eb,1,Eb,32分别为金属集热管和窗口层的黑体辐射能;X1,32为金属集热管和CPC开口虚设层之间的角系数。

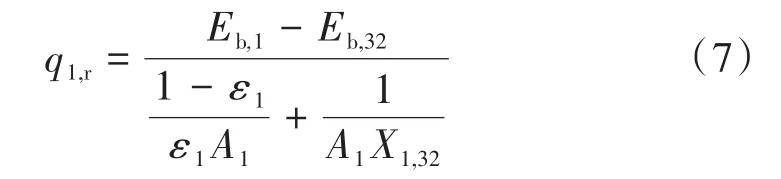

两种结构的热损失计算结果如表4所列。

表4 两种结构二次聚光器主要热损失估算Tab.4 Estimation of main heat loss of secondary concentrators with different structures

从表4中数据可以看出,新型结构二次聚光器 辐射热损失较传统聚光器下降了66%,总体的热损失下降了73%。比较新型聚光器与传统聚光器的结构可知,新型聚光器中的二次反射镜与镀膜玻璃盖板构成的密闭腔体与传统聚光器中真空集热管与玻璃套管间的真空夹层类似,具有防止对流的作用,可以克服对流热损失。玻璃盖板表面的光谱选择性反射膜与二次反射镜表面的银膜则构成了一个热辐射“保温层”,在保证太阳辐射经一次反射镜汇聚后高透射率进入二次聚光器的同时,有效阻挡高温流体向外热辐射带来的能量损失,从而使得系统的热学效率有效提升。而传统聚光器采用真空集热管作吸热器,玻璃套管与金属管构成的真空夹层仅起到降低对流热损失的作用,对降低辐射热损失效果不佳。此外,与传统聚光器相比,新型聚光器的光学效率将得到显著提升。线性菲涅尔式聚光系统中二次聚光器反射面型的设计须考虑聚光器系统的高宽比、一次反射镜的宽度以及面型等因素。当以上因素确定后,集热管与二次反射镜之间的间隙就成了二次聚光器光学效率的决定因素。新型结构采用金属管替代了常规的真空集热管,有效压缩了集热管与二次反射镜之间的间隙,从而降低了间隙损失[17-18],光学汇聚率由传统结构的80%显著提升至92%甚至更高。与此同时,采用新结构后,金属管替代真空管,成本显著下降的同时可以克服因真空管玻璃壳易碎造成的安装以及运营维护的诸多问题。

4 结论

设计的SiO2/AZO/Al2O3/Glass/SiO2光谱选择性反射膜在可见光具有较高的透射率,在红外范围内具有较高的反射率。成功制备了可见光透射率大于90%,辐射率小于0.14的光谱选择性反射膜。将其应用到线性菲涅尔式聚光系统中二次聚光器的窗口位置,能显著降低系统的辐射热损失,对经一次反射镜反射汇聚的太阳光进入率无较大影响。研究可以得出以下结论:

(1)采用AZO薄膜替代金属Ag膜制备光谱选择性反射膜,可以实现辐射率介于0.08~0.12的低发射,且该薄膜在可见光范围内具有较高透射率;

(2)在线性菲涅尔式二次聚光器开口处设置表面镀有SiO2/AZO/Al2O3/Glass/SiO2光谱选择性反射膜的玻璃盖板,可有效降低系统辐射热损失;

(3)开口处设置表面镀有低辐射薄膜玻璃盖板的新型线性菲涅尔式聚光器,可用金属管替代真空集热管,在降低建造和运维成本的同时有效提升聚光器光学效率。