现有CO2捕集技术成本分析

2023-02-14王沙沙

*王沙沙

(中国昆仑工程有限公司 北京 100037)

随着全球变暖,气候变化问题日益严峻,如何减少CO2排放已成为全球问题。我国能源主要为煤炭、石油和天然气,而且以煤炭为主,可再生能源消耗约占5%,因此CO2排放量相对较大,CO2排放量较大的行业为石油化工、煤化工及电力行业等。在这些行业中,CO2排放主要为各种燃煤和燃气锅炉的排放烟气、各种加热炉的排放烟气、制氢装置、合成氨装置、煤化工装置中的过程气等,2019年国内化石能源碳排放量约近百亿吨。

在碳达峰碳中和“双碳”目标的政策指引下,CCUS技术逐渐成为实现“双碳”目标的重要技术保障,是石化能源规模化低碳利用的战略储备技术,是石化能源近零排放的唯一技术选择。而在CCUS技术中CO2捕集技术又是最主要部分。规模化、低成本的CO2捕集技术是未来发展的主要方向,对于实现“双碳”目标具有重要意义。

1.CO2捕集技术现状

在CO2排放的碳源中,根据CO2浓度可分为高浓度碳源,CO2浓度一般在80%以上,如合成氨脱碳气、煤制氢尾气和环氧乙烷副产气等;中浓度碳源,CO2浓度一般在20%~80%,如制氢弛放气等;低浓度碳源,CO2浓度一般在20%以下,主要为烟道气。在这些CO2排放的碳源中,高浓度碳源仅占一小部分,中浓度碳源相对很少,绝大部分都为低浓度碳源。对于高浓度气源,一般选用压缩液化-低温精馏工艺技术。对于中低浓度的气源,一般选用化学吸收技术、物理吸收技术、吸附技术和膜分离技术等。目前能实现规模化工业化应用的主要是压缩液化-低温精馏工艺技术和化学吸收技术[1]。

(1)规模化CO2捕集技术工艺路线

针对高、中、低浓度的碳源,工业上一般采用如下CO2捕集技术路线。

图1 规模化CO2捕集技术工艺路线

(2)压缩液化-低温精馏工艺技术

压缩液化-低温精馏工艺技术是通过低温压缩冷凝分离CO2的一种物理过程。CO2在常温常压下是气态,加压降温达到CO2的临界值,使得CO2从气态转成液态,从而把CO2分离出来。

含有高浓度CO2的碳源一般先进行预处理,脱除H2S、SO2等有害物质,并加压干燥,除去部分水汽。预处理后的气体送入多级压缩机,升压到2.4~2.6MPa,级间设置冷却器进行降温并外排冷凝水。升压后的气体先与低温精馏塔塔顶气进行换热冷却,回收冷量,然后送入氨冷换热器,在换热器中降温到-21℃后,大部分CO2被液化。压缩液化后的物料进入低温精馏塔,经过精馏塔精馏提纯,塔顶为含有少量CO2气体的轻组分气体,与进料气换热后外排,塔底采出的液体CO2产品,进入氨冷换热器冷却至-22℃后,送至CO2罐区。

氨冷换热器的冷量由氨制冷压缩机提供。

(3)化学吸收技术[2-3]

化学吸收技术是利用CO2与吸收液发生化学反应,通过吸收和解吸循环过程实现捕集分离CO2。化学吸收技术包括热钾碱技术、苯菲尔技术[4]、复合有机胺液技术、离子液体技术和相变吸收剂技术,热钾碱技术、苯菲尔技术很早就已工业化,但能耗较高,难以实现规模化低成本CO2捕集,离子液体技术还处于实验室研究阶段,复合有机胺液技术是近几年发展较成熟、应用较广的技术。相变吸收剂技术使用的吸收液也是一种特殊的复合有机胺液,该吸收液吸收CO2后能够分相,减少解吸循环量,进一步降低能耗,是比较先进的CO2捕集技术,是未来实现规模化低成本CO2捕集比较理想的技术。

对于低浓度碳源需要进行预处理,脱除SO2并对碳源进行降温,温度降低到40℃以下送入吸收塔比较利于CO2吸收。解吸出的CO2气体经过压缩液化送入CO2罐区。

①复合有机胺液CO2捕集技术。经过预处理后的中低浓度碳源从吸收塔底部进入吸收塔,在吸收塔内与从吸收塔上部进来的贫胺液进行逆流接触,气体中的CO2被贫胺液吸收并从塔底流出,净化后的碳源从吸收塔塔顶排出。从吸收塔底部流出的富含CO2的富胺液经输送泵送至贫富胺液换热器,与来自解吸塔底的热的贫胺液换热后,送至解吸塔。

富胺液在解吸塔中进行胺液的解吸再生,同时CO2从胺液中分离出来。解吸塔顶气相产物经塔顶冷却器冷却后进入气液分离器,分离器底部液体送回解吸塔,分离器顶部气体主要为CO2气体和少部分水蒸气,冷凝除水后送至压缩液化。解吸塔塔底再生出来的贫胺液经解吸塔底泵送至贫富胺液换热器换热降温,再经过贫胺液冷却器进行冷却,温度冷却至40℃,进入吸收塔顶部进行吸收。经过吸收和解吸,复合有机胺液实现重复使用。

②相变吸收CO2捕集技术。相变吸收CO2捕集技术与复合有机胺液CO2捕集技术比较类似,主要区别在于相变吸收剂在吸收CO2后,可形成明显特征的两相,即CO2富相和CO2贫相,因此仅需解吸CO2富相便可实现吸收液的再生循环[5]。

吸收塔塔底出来的富胺液送入分相器进行分相,上相为CO2贫相,经过冷却后返回吸收塔,下相为CO2富相,经过换热后送入解吸塔。去解吸塔的富胺液约为其他复合有机胺液技术的60%,该工艺技术既减少了因胺液中水蒸发产生的能耗,又降低了解吸塔的设备大小,节省投资。

2.CO2捕集技术能耗及成本分析

现有CO2捕集技术公用工程消耗主要为电、3bar低压蒸汽和循环冷却水,化学吸收技术还存在有机胺液的物耗损失[6]。

(1)压缩液化-低温精馏工艺技术能耗及运行成本

以低温甲醇洗排放的尾气为碳源,CO2浓度≥92%(v/v),装置规模为10万吨/年,其装置能耗及运行成本见表1。

表1 以高浓度碳源年产10万吨/年CO2的装置能耗及运行成本

从表1可以看出,压缩液化-低温精馏工艺技术主要公用工程消耗是电耗,主要用电设备是CO2压缩机和氨压缩机。CO2吨产品的捕集成本约为125元,另外,其运行成本受到单位电价的影响较大。成本分析见图2。

图2 压缩液化-低温精馏工艺技术运行成本分析

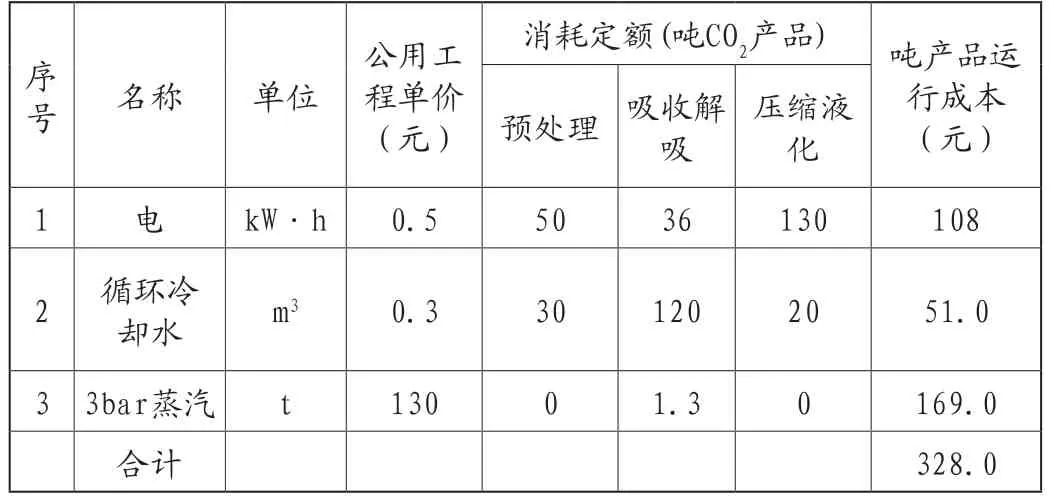

(2)复合有机胺液CO2捕集技术能耗及成本

以燃煤锅炉烟气为碳源,CO2浓度为10%(v/v),装置规模为10万吨/年,其装置能耗及运行成本见表2。

表2 以低浓度碳源年产10万吨/年CO2的装置能耗及运行成本

从表2可以看出,复合有机胺液CO2捕集技术主要公用工程消耗是3bar低压蒸汽和电耗,CO2吨产品的捕集成本约为328元,另外其运行成本受到单位3bar低压蒸汽价格的影响较大。成本分析见图3。

图3 复合有机胺液CO2捕集技术运行成本分析

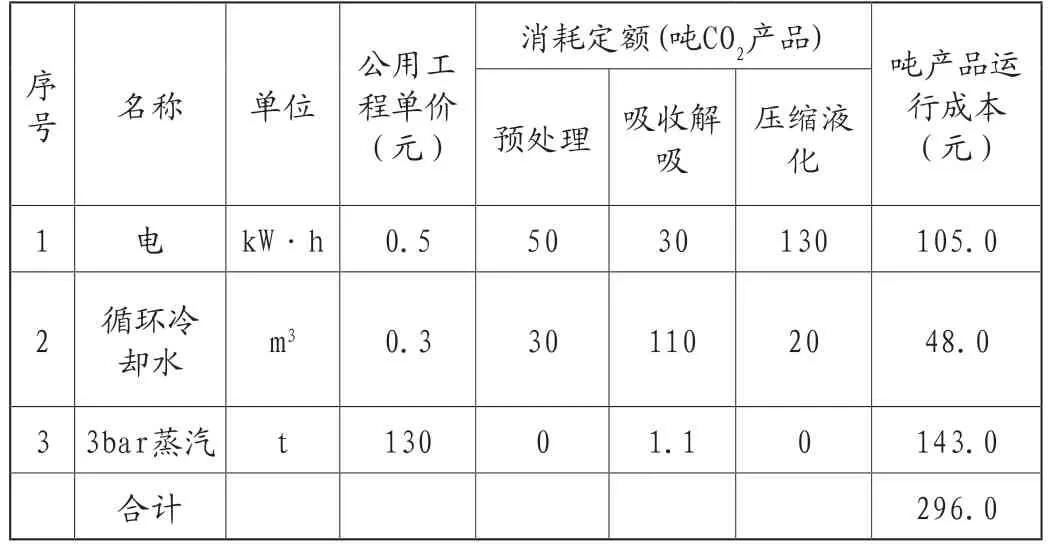

(3)相变吸收剂的CO2捕集技术能耗及成本

以燃煤锅炉烟气为碳源,CO2浓度为10%(v/v),装置规模为10万吨/年,其装置能耗及运行成本见表3。

表3 以低浓度碳源年产10万吨/年CO2的装置能耗及运行成本

从表3可以看出,相变吸收剂的CO2捕集技术主要公用工程消耗是3bar低压蒸汽和电耗,CO2吨产品的捕集成本约为296元,另外,其运行成本受到单位3bar低压蒸汽价格的影响较大。成本分析见图4。

图4 相变吸收剂的CO2捕集技术运行成本分析

(4)解吸能耗分析

通过对两种化学吸收技术的能耗分析,化学吸收技术的主要能耗是解吸部分需要的低压蒸汽,低压蒸汽所占成本约为整个吸收-解吸单元总成本的70%,低压蒸汽用于解吸塔再沸器。解吸塔能耗主要由三部分组成,分别是胺盐分解反应热量、富胺液升温热量和解吸塔内水汽化热量,其能耗比例如图5。

图5 解吸能耗分析

3.规模化低成本CO2捕集技术需求及发展

(1)技术需求。在“双碳”政策的指导下,CO2捕集技术迎来了较大的市场需求,在煤化工行业因高浓度碳源较多,对压缩液化-低温精馏工艺技术需求较大。在石化、电力行业,因高浓度碳源较少,大部分都为低浓度烟气等碳源,对化学吸收技术需求较大。另一方面,随着CO2捕集量的增大,规模化、低成本CO2捕集技术将会是主要需求。

(2)技术发展。通过对现有工业化CO2捕集技术的特点及能耗分析,并结合市场需求,其未来技术发展如下:

①研究开发低功耗、高效率、大产量的CO2压缩机,进一步降低电耗。

②对于化学吸收技术,研发新型吸收液,提高吸收液的负载量、吸收速率和解吸速率,并使吸收液耐氧化、不易热解;研究新的解吸工艺技术,从解吸能耗分析看,通过工艺优化继续降低富胺液升温热量和解吸塔内水汽化热量,从而降低低压蒸汽用量。

③充分利用现有工厂的低温余热,与CO2捕集装置做好热联合,从而降低蒸汽消耗。

开展碳氮联产工艺的开发,增加产品的经济性,进一步降低成本。

4.结论及建议

目前能实现规模化、工业化的CO2捕集技术主要有压缩液化-低温精馏工艺技术、复合有机胺液CO2捕集技术和相变吸收剂CO2捕集技术,CO2吨产品的捕集成本分别为125元、328元和296元。CO2捕集技术未来的发展还应从节能、降耗、低成本方面进行深入研究。另外,通过分析比较,相变吸收剂CO2捕集技术具有一定的技术优势,是未来能够实现大规模低成本CO2捕集的主要技术发展方向之一。