基于西门子PLC的GDS联网升级改造及数据开发应用

2023-02-13黄瑞

黄 瑞

(中国石油宁夏石化分公司)

某公司炼油装置共有生产装置及公用工程15 套,各装置相距较远,故建设之初在相对集中的装置现场机柜间各设立一套独立的可燃、有毒气体检测报警系统(简称GDS),共计12 套,各系统自成一体,功能独立,无法实现统一管控。 日常管理过程中,因地域分散,需耗费大量人力资源及时间成本。

针对当前GDS 管理日趋严格的现状,为提高日常管理的便利性, 降低人力资源和时间成本,并考虑公司信息化、 智能化工厂建设的需要,亟需对GDS 进行升级改造。

1 GDS 简介

GDS 主要用于现场可燃、 有毒气体实时监测、报警、记录,当检测到现场浓度超标时发出报警,提醒操作、管理人员注意并采取相应措施,属于化工安全仪表系统,是化工装置安全生产的一道应急救援保护层, 为提前检测现场设备泄漏、人员防护等方面提供可靠保障。

目前GDS 设计主要遵循GB/T 50493—2019[1]和原国家安全生产监督管理总局发布的《关于加强化工安全仪表系统管理的指导意见》(安监总管三〔2014〕116 号)。

某公司炼油装置的GDS 是由西门子S7-300系列PLC 构建而成,主要由CPU、以太网模块、模拟量输入模块、数字量输出模块、Modbus 通信模块、工程师站、监控操作站及声光报警设施等组成,每套系统各自独立,分别位于现场12 个机柜间内,互不相连。

在实际应用中,需分别对各个机柜间的GDS安排人员进行巡检, 或同一人员完成12 个GDS巡检,耗时较长。 同时,工艺操作人员提出,在外操人员外出巡检期间,现场GDS 将存在监控空白期,若发生意外泄漏情况无法第一时间响应。 系统实现联网后, 可以有效降低人工和时间成本,同时避免现场监控出现空白期。

2 联网升级改造

2.1 可行性分析

首先,GDS 联网需要现场机柜间实现与中央控制室的网络通信,对该炼油装置区生产过程控制系统网络拓扑结构进行了分析,该炼油装置共有15 个现场机柜间, 各个机柜间网络柜通过独立的多芯光缆与710 中央控制室机柜间相连完成DCS、SIS 系统通信,形成了星型网络结构。 同时,每个机柜间的多芯光缆均有富余的备用芯光纤,本项目无需单独敷设光缆,利用备用芯光纤即可实现GDS 的联网。

其次, 对12 套GDS 网络设备现状进行了分析, 其中11 套GDS 中均安装有EDS-208A 型号的8 口网络交换机,用以实现PLC 和现场上位监控操作站之间的通信,该型号交换机没有光纤接口,要实现网络通信,需将电信号转换为光信号进行通信。 另外,712 单元GDS 安装的是AR550C-2C6GE 型号的4 光8 电网络交换机,有4 个光纤接口,无需光电信号转换。 同时,各个单元的A/B CPU、工程师站、监控操作站的网络IP地址均统一为192.168.0.101/102、192.168.0.100、192.168.0.200,系统联网后,会造成IP 地址之间冲突。

最后, 由于炼油装置区12 套GDS 均是基于西门子S7-300 系列PLC 和FameView 软件开发的, 系统架构与软件平台均一致, 为实现全厂GDS 的联网提供了可能性。

2.2 联网升级方案

分析可知,要实现GDS 联网,需要解决电信号和光信号转换的问题,从而利用各个机柜间的备用芯光纤,将信号汇总至710 中央控制室实现联网。 解决这一问题有两种方案:一是将无光纤接口的11 个网络交换机更换为4 光8 电的网络交换机,利用光纤跳线与光纤盒相连,从而实现光纤连接; 二是在除712 单元以外的11 个GDS中加装一个2 电2 光的光电转换器,将电信号转换为光信号, 再利用光纤跳线与光纤盒相连,从而实现光纤连接。 通过对比发现,方案一的成本较高,故选择方案二,同时在710 中央控制室机柜间加装一台24 光8 电的网络交换机, 用于将各个机柜间过来的GDS 光信号进行汇总,同时独立的交换机使得GDS 和DCS 相互独立, 避免了对DCS 的干扰,保障了两个系统的相对安全。 另外, 需对每一个用网设备的网络IP 地址进行重新规划设置(表1),防止联网后地址冲突。

表1 GDS IP 地址分配表

通过对GDS 组态的分析可知,硬件组态过程中,只需要对A/B CPU、现场工程师站和操作站的IP 地址进行更改即可。 上位监控软件组态过程中,由于12 套系统架构一致,项目中的变量名称命名规则也一致,变量名称重复度在90%以上,为满足710 中央控制室可以监视全厂区域范围内的可燃、有毒气体泄漏报警情况,需将12 套GDS 监控项目整合至1 个项目中, 故需对每个项目的变量进行重新组态, 以防止名称冲突导致无法实现监控。 为区分变量名称, 在原有变量名称的基础上,增加属地机柜间的前缀,如原701 单元GDS项目中变量名称为1101_1, 重新组态后变更为701_1101_1,原702 单元GDS 项目中变量名称为1101_1,重新组态后变更为702_1101_1,以此进行区分。

2.3 联网升级项目实施

首先,为保证现场生产装置安全,在联网升级过程中原有GDS 仍需正常工作,故在采购硬件设备的同时, 将12 套GDS 项目组态文件全部备份拷回,离线进行组态优化。

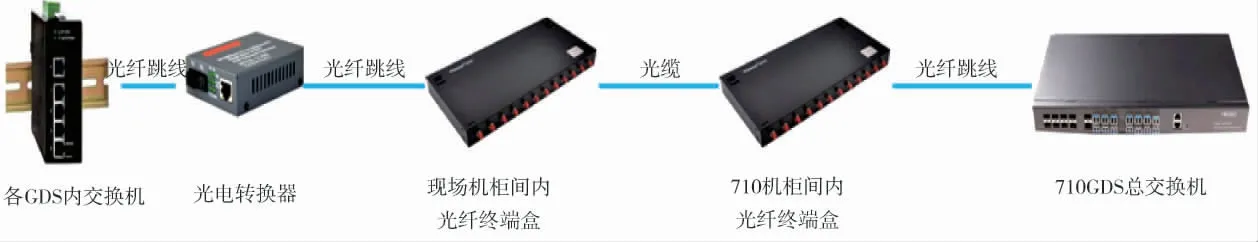

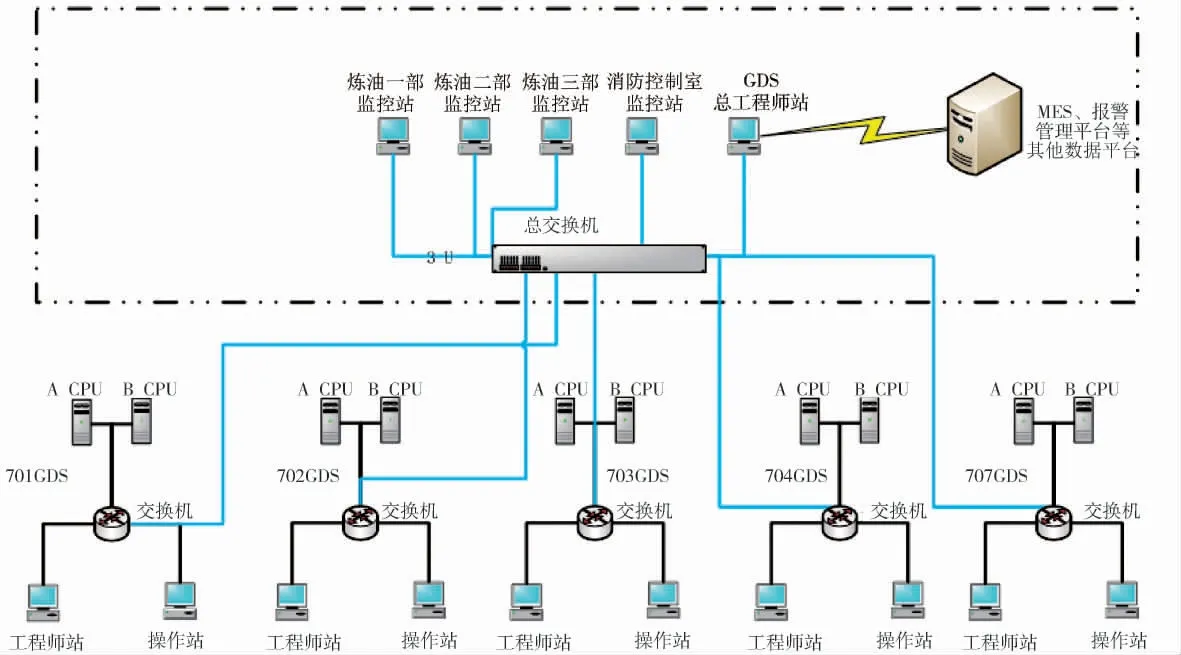

硬件安装过程中,需对各个机柜间GDS 安装光电转换器并配置电源,敷设光纤跳线,安装总交换机等,光纤路径如图1 所示。硬件安装后首先应按照IP 地址分配表, 逐一对设备IP 地址进行更改,然后测试所有光纤链路是否连通无损坏,连接网络进行组网,最后更新项目组态,测试数据通信是否正常。另外,在710 中央控制室放置了1 台总工程师站、1 台消防监控站和3 台操作站,分别显示全厂或各自属地区域内的可燃、 有毒气体泄漏报警情况,系统联网示意图如图2 所示。

图1 光纤路径示意图

图2 系统联网示意图

2.4 项目实施过程中遇到的问题

项目实施后, 在通信调试过程中发现,701、703、263 单元需要退出一路HMI 上位机才可以监视程序,702 单元现场工程师站HMI 上位机通信不能建立。

通过分析,由于原GDS 配置的ETH(以太网)模块的型号为CP343-1 Lean, 只允许4 台上位机通信。 而本项目实施后,由于在710 中央控制室增加了5 台上位机,造成同时访问这4 个单元的操作站数量超过了4 台,达到了5 台。 最后通过更换型号为CP343-1 的ETH(以太网)模块,成功解决了该问题。

2.5 项目实施效果

项目完成后, 通过一段时间的运行观察,12套GDS 联合组网后,未出现通信中断或者冲突等现象,实现了项目预期。 该项目打破了12 套GDS之间相对独立的壁垒,重新对系统组态进行整合优化,将所有GDS 数据汇总,进行集中统一管理,实现了在710 控制室一部、二部、三部操作台及710 消防控制室集中显示数据和报警, 消除了因外操人员外出巡检造成的监控空白期。 仪表人员可实现在710 总工程师站对全厂12 套GDS 进行系统状态查看、 数据监控统计及远程组态等,降低了人工成本和时间成本。 同时, 数据汇总后,MES、 报警管理平台等其他数据平台可统一从710 中央控制室采集数据, 为后期进一步的数据开发和应用提供了可能。

3 GDS 报警数据的应用设想

通过本次联网升级, 将GDS 连成一个大网,使数据汇总于一处,为数据的开发和应用提供了基础,具体的应用有以下几种设想。

3.1 预知性和预防性维护

根据每种可燃、有毒气体检测传感器的使用寿命,基于现有软件功能,为每一台检测器增加计时器,设置使用寿命倒计时,在倒计时结束之前,提前更换传感器。 同时增加检定时间计时器,在计时结束之前提前进行检定,防止过期。 另外,每次更换传感器之后,重置计时器,根据更换的周期以及安装环境综合分析检测器的使用寿命,以达到仪表预知和预防性维护的目的,进而优化对仪表的全生命周期管理。

3.2 数据转发及信息推送

数据汇总, 便于将报警数据转发至MSE 系统、报警管理平台等数据平台,同时利用现有平台的短信推送功能,可以及时将现场的气体泄漏报警信息以短信的形式推送至相关人员,让管理人员能及时清楚地了解现场的情况,使管理更加及时有效。 同时,生产车间每天可对各个岗位的报警记录进行汇总,管理人员、技术人员和操作人员一起每周或每两周对不能接受的报警进行进一步的处理,实施必要的优化变更,还可以统计平均报警率、 最大报警率及TOP10 报警等,对全年装置报警优化成果进行分析,适时总结并制定未来的安全运行和管理计划。

3.3 数据的深度开发利用

利用大数据技术, 对报警数据进行深度开发,根据固定式气体报警器的安装位置和测量气体种类,制作三维立体效果图,在现场发生泄漏报警时,第一时间确定发生地点、泄漏介质等。 同时可以引入气体泄漏立体成像技术,采用独特的算法, 在泄漏早期迅速发现并识别泄漏介质种类、浓度等,实时显示泄漏气体的羽流轨迹,协助相关人员尽快找到泄漏点,及时采取处置措施[2]。

4 结束语

GDS 是化工装置安全生产的一道应急救援保护层,为提前检测现场设备泄漏、人员防护等方面提供可靠保障。 通过对现代信息化、智能化技术的研究与探索, 可实现数据采集与集成、云数据共享、预警分析、预警互联,利用终端配套设施,让身处不同位置的人员甚至设施及时作出安全应急响应。