智能先进控制技术提升加热炉热效率的应用研究

2023-02-13邹雄飞任玉龙陈跃谈

邹雄飞 李 青 任玉龙 陈跃谈

(1.浙江中智达科技有限公司;2.中国石油兰州石化公司自动化研究院)

加热炉作为现代炼油、化工工业等领域重要的加热设备,其运行效率不仅影响装置的生产效率,同时也对装置的长周期安全稳定运行以及企业的经济效益产生重大影响。 近年来,随着国家“双碳”目标的提出,对提升加热炉的热效率提出了更高要求。

加热炉运行主要由燃料燃烧、辐射和对流传热以及低能级烟气能量回收后的排放3个过程组成。 因此,燃料的充分燃烧、传热效率以及低能级烟气能量回收利用率[1]都会影响加热炉的热效率。笔者从反映加热炉燃烧效果的氧含量、炉膛负压[2]和 反 映 烟 气 能 量 回 收 效 率 的 排 烟 温 度[3]出发,研究智能先进控制技术在提升加热炉热效率方面的应用。

1 加热炉流程简介

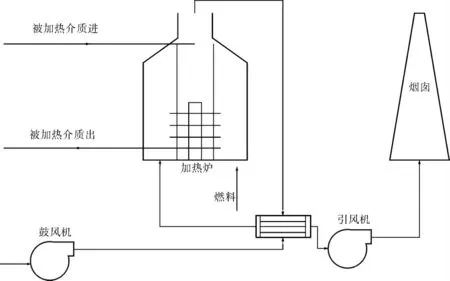

如图1所示,加热炉主要由炉体、燃料管线、空气管线、排烟管线、鼓风设备、引风设备以及相应的辅助设备等构成。

图1 工业加热炉示意图

新鲜空气与高温烟气经换热器预热后进入加热炉炉膛,提供燃料燃烧所需要的氧气,燃料燃烧释放出的热量通过辐射及对流传热作用,使被加热介质升温,之后高温烟气由引风设备引出炉膛,回收余热后经烟囱排放。

2 加热炉控制现状

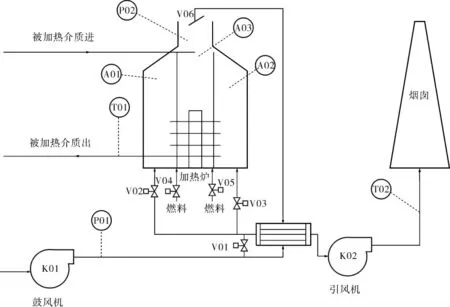

加热炉有3个氧含量测点、1个炉膛负压测点、1个介质出口温度测点、1个排烟温度测点和1个鼓风机出口压力测点。 加热炉的调节手段包括1个鼓风机变频、2个空气进炉风门、2个入炉燃料气调节阀、1个烟道挡板、1个引风机变频和1个新鲜空气进预热器跨线阀门,如图2所示。

图2 加热炉控制点示意图

加热炉正常运行时,鼓风机变频及风门根据氧含量的变化进行调节;引风机变频及烟道挡板根据炉膛负压的变化进行调节;燃料调节阀根据被加热介质出口温度的变化进行调节。 虽然在加热炉自控系统中设计了相应的自控回路,但大部分加热炉仍由操作人员手动调节。

常规控制过程现状分析如下:

a. 干扰因素不可测,控制过程波动大。 由于大部分炼油、化工装置加热炉的燃料来源于工厂废气,组分波动大且不易测量,若利用传统反馈控制以及操作人员手动控制的方式,调节的及时性及稳定性较差,容易造成加热炉运行过程波动大。

b. 变量耦合严重,人工解耦劳动强度大。 加热炉氧含量及炉膛负压的控制手段较多,相互之间干扰严重,同时,被加热介质热容的变化、燃料气组分的波动等又加剧了变量之间的干扰,常规控制过程依赖人工解耦的控制方式,由操作人员根据经验选择调节手段进行操作,造成操作人员劳动强度大。

c. 过程控制安全要求高, 优化运行难以实现。 加热炉运行过程受燃料组分以及被加热介质热容变化的影响,调节不及时易造成冒黑烟以及熄炉等意外状况的发生。 为确保生产安全,操作人员花费大量精力用于稳定控制,且把加热炉各参数维持在较大的安全边界, 从而失去了利用“卡边”优化提升加热炉热效率带来的经济效益,难以实现加热炉优化运行。

通过以上分析可知,常规状况下,加热炉的控制过分依赖于人工操作及人工经验,控制的稳定性及运行的经济性均无法保证。 经过前人的研究,先进控制技术在利用人工经验、解决变量耦合干扰等方面[4]具有较大优势,因此可以设计加热炉智能先进控制系统,以实现加热炉的稳定优化控制。

3 加热炉智能先进控制系统设计

3.1 系统框架

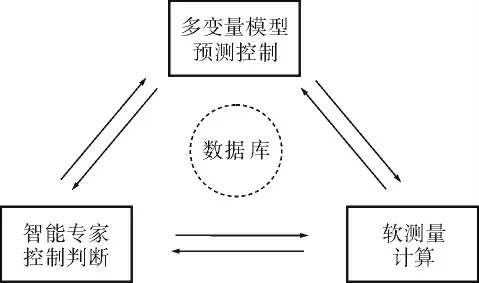

根据加热炉的控制现状,需要解决加热炉变量耦合干扰带来的自动解耦、控制过程依赖于人工经验、多个控制点/控制手段之间的协调以及加热炉运行经济优化等方面的问题。 因此,综合采用多变量模型预测控制、智能专家控制以及软测量计算[5,6]相结合的智能先进控制策略,如图3所示。

图3 加热炉智能先进控制系统架构简图

加热炉智能先进控制系统在常规控制系统的上层实施。 该系统包含多变量模型预测控制、智能专家控制以及软测量计算共3个模块, 各个模块之间相互联系、互为因果,其中核心模块为多变量模型预测控制,利用智能专家控制以及软测量计算辅助,最终实现加热炉热效率的优化控制。

3.2 系统功能设计

3.2.1 多变量模型预测控制模块功能

利用多变量模型预测控制策略,建立加热炉各控制手段与各关键控制点以及炉效率的时序模型关系,引入模型预测控制的预测功能、滚动优化功能以及反馈校正功能, 提升控制的及时性,实现加热炉的自动、解耦、稳定控制,具体如下:

a. 实现加热炉温度稳定控制,实现加热炉温度与氧含量的匹配控制;

b. 实现加热炉氧含量稳定控制,综合判断加热炉温度,辅助利用燃料调节阀实现氧含量稳定控制;

c. 实现炉膛负压及排烟温度的稳定控制,辅助判断氧含量及加热炉温度的变化,实现提前调节;

d. 实现鼓风机出口压力下限约束控制以及加热炉热效率“卡边”优化控制。

现将系统涉及的变量列于表1。

表1 多变量模型预测控制变量

3.2.2 智能专家控制模块

利用智能专家控制策略建立加热炉判断控制知识库, 针对加热炉正常运行过程中氧含量、炉膛负压、 出口温度之间的关系进行协调判断,从而指引多变量模型预测控制模块对调节手段进行选择,提高控制稳定性的同时,减少多种调节手段同时作用时的耦合干扰。 另外,针对加热炉热效率进行优化允许判断,通过加热炉的运行状况,平衡氧含量、炉膛负压和排烟温度间的关系,逐步实现加热炉调优。 智能专家控制模块主要实现如下功能:

a. 实时监控加热炉的生产过程,判断氧含量与出口温度之间的升降关系,根据被加热介质的热容变化,判断引起波动的原因,并指引多变量模型预测控制模块选择合适的调节手段进行调整;

b. 根据氧含量、炉膛负压和排烟温度间的逻辑关系,建立加热炉效率优化指引,控制加热炉效率实现持续优化;

c. 建立补偿控制机制,在多变量模型预测控制模块调节不足时及时给予补偿,稳定关键控制变量。

智能专家控制模块逻辑如图4所示。

图4 智能专家控制模块逻辑框图

3.2.3 软测量计算模块设计

在加热炉生产运行过程中, 受到炉内结构、炉管排布及炉内火嘴等的影响,容易导致炉内的燃烧不均匀,进而造成炉内各个测点的测量结果不一致。 利用软测量计算模块的计算功能,对炉内关键指标进行计算,形成软件模拟仪表,辅助控制系统实现更好的控制效果。 主要实现如下计算:

氧含量平均值A_AVG=min(A01,A02,A03)

氧含量变化率A_CR=plot(A01,A02,A03)

出口温度变化率T_CR=plot(T01)

炉膛负压滤波值P_filter=filter(P01)

加热炉热效率η=f(A_AVG,P_filter,T02)

4 加热炉智能先进控制系统应用效果评价

智能先进控制技术在加热炉应用后,实现了加热炉长周期自动、 无需人工干预的连续运行,有效解决了操作人员操作劳动强度大的问题;同时,通过协调控制,有效解决了各控制手段及控制点间的耦合干扰,关键控制点的控制平稳性得到了很大程度的提高;最终,在加热炉热效率持续优化作用下, 显著降低了装置的燃料消耗,持续优化带来了显著的经济效益。

4.1 氧含量控制效果对比

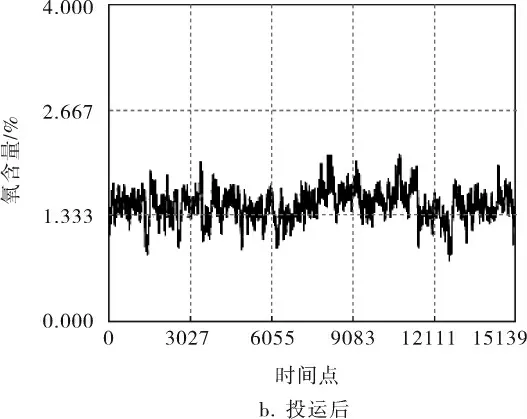

对平均氧含量进行数据采集,对智能先进控制系统投运前、后的数据进行对比,对比结果如图5所示(每5 s一个时间点)。

图5 先进控制系统投运前、后氧含量控制效果对比

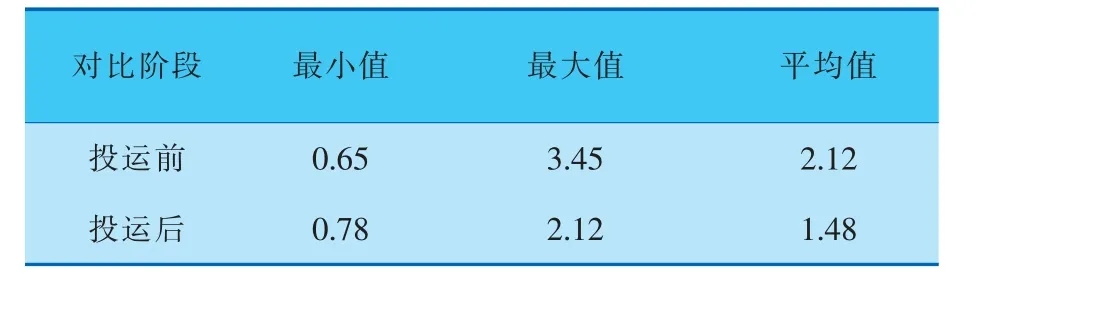

对先进控制系统投运前、后氧含量数据进行统计对比,结果见表2。

表2 先控投运前、后氧含量统计对比 %

通过统计对比,智能先进控制系统投运后,显著稳定了氧含量,并实现了氧含量的“卡边”优化,反映氧含量波动性的统计指标显示,投运后标准差从0.44降低至0.19,稳定性提升50%以上。

4.2 加热炉热效率控制效果对比

加热炉智能先进控制系统应用后,通过逐步“卡边”优化,加热炉热效率逐渐上升,结果如图6所示。

智能先进控制系统投运后,通过氧含量、炉膛负压以及排烟温度的协调优化控制, 逐步实现加热炉热效率提升的目标,经统计,加热炉热效率由先控投运前的平均92.23%提升至先控投运后的平均92.41%,加热炉热效率逐步优化效果明显。

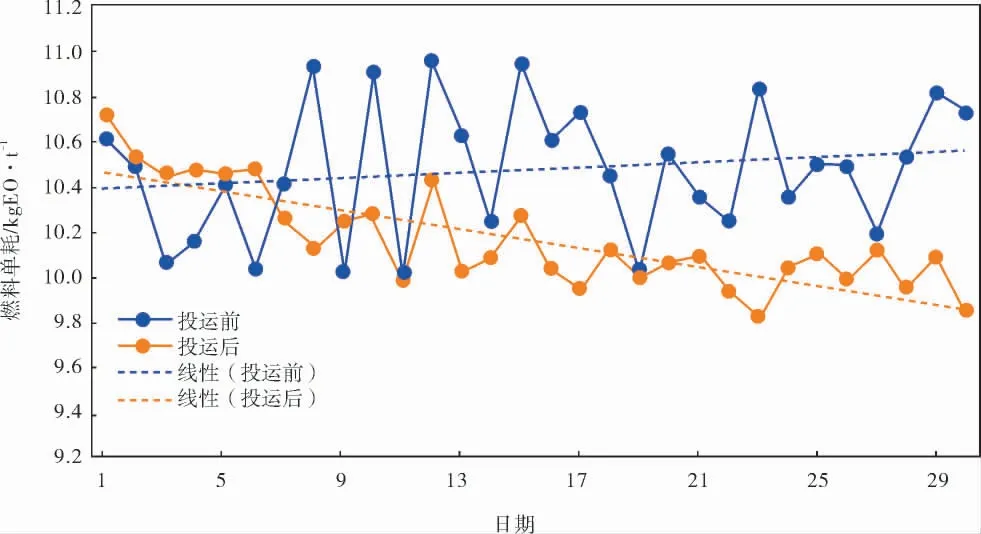

4.3 加热炉燃料消耗控制效果对比

统计加热炉智能先进控制系统投运前、后30 d的燃料消耗, 加热炉智能先进控制系统投运前、后燃料消耗对比如图7所示。

图7 先控投运前、后加热炉燃料消耗对比

加热炉智能先进控制系统投运后,通过对加热炉热效率的优化,加热炉能耗逐渐降低,通过统计对比,投运前加热炉燃料消耗的平均值约为10.44 kgEO/t,投运后加热炉燃料消耗的平均值约为10.16 kgEO/t,降幅达2.68%。

5 结束语

加热炉智能先进控制系统是综合了多变量模型预测控制策略、智能专家控制策略以及软测量策略的加热炉热效率优化解决方案,该方案在实现平稳控制的基础上提升了炉效率的核心目够很好地适应此类装置的特点,不仅降低了操作人员的操作劳动强度,而且提高了装置控制过程的平稳性和安全性,具有良好的推广应用价值。