MEMS封装中全Cu3Sn焊点组织演变及剪切性能

2023-02-13梁晓波黄漫国刘德峰高云端张鹏斐

梁晓波,黄漫国,刘德峰,高云端,李 欣,张鹏斐

(1.航空工业北京长城航空测控技术研究所,北京 101111;2.状态监测特种传感技术航空科技重点实验室,北京 101111)

随着微机电系统(Micro-Electro-Mechanical System,MEMS)技术的快速发展,其封装技术的短板也日益凸显,MEMS器件的封装成本占MEMS产品总成本的30%~50%,成为制约MEMS技术进一步发展的瓶颈[1]。尤其是在航空航天等国防领域,MEMS器件一般服役于较为恶劣的环境中,对其封装技术提出了更高的要求,尤其是需要封装焊点能够耐受更高的温度。基于这种需求,学者们提出了一种全金属间化合物(Intermetallic Compound,IMC)焊点[2]。

IMC焊点与传统有钎料剩余焊点相比具有更好的抗电迁移性能[3-4]。同钎料相比,IMC具有更高的熔点,所以可以承受后封装过程中再流焊温度,减少热失配的产生,还可以在高温下进行服役[5],更加适用于航空航天等国防领域,例如MEMS压力传感器和加速度传感器的封装。在全IMC焊点制备中常见的体系有Cu-Sn、Cu-In、Ag-Sn和Ag-In[6-9]。因为Cu、Sn具有常见性以及良好的经济性,所以在MEMS封装中的使用较为普遍。

近年来,不少学者对全IMC焊点进行了研究[10-21]。通过分析,其研究方向主要集中于工艺适应性的定性评价,对全IMC焊点形成过程中组织演变的研究仅有个别文献初步涉及,同时对全IMC焊点力学性能的研究相对较少,大多研究主要集中于在相同的加载速率下对焊点进行剪切性能研究,并且没有关于组织对剪切性能的影响的深入研究,对断口形貌也只是进行了有限的分析。利用电镀的方法在Cu基板上沉积ms级别的Sn层,组成Cu/Sn+Sn/Cu的三明治结构对其进行低温键合,分析全Cu3Sn焊点形成过程中组织演变的规律。然后对不同组织的Cu-Sn焊点进行了剪切试验,通过分析焊点断口形貌,总结了焊点组织对剪切性能的影响。最后在不同加载速率下对全Cu3Sn焊点进行了剪切试验,通过观察并分析焊点断口形貌,探究了不同加载速率对焊点抗剪切性能的影响,并得到不同加载速率下焊点的失效机理。

1 试验材料与方法

1.1 Sn层的制备

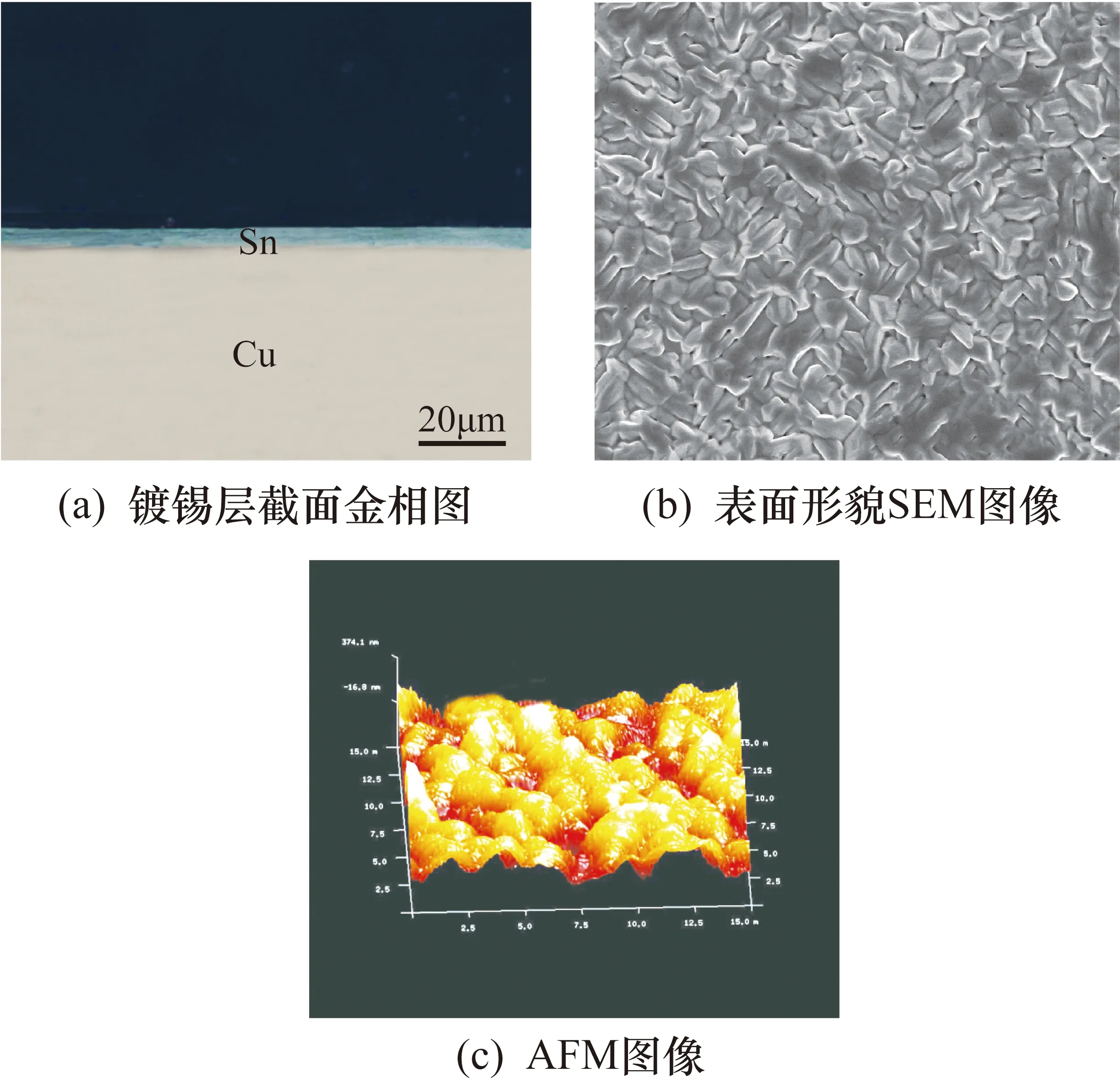

首先采用在Cu基体表面电镀4 μm的Sn层。镀层截面金相图、表面形貌扫描电子显微镜(Scanning Electron Microscope,SEM)图像和原子力显微镜(Atomic Force Microsscope,AFM)图像如图1所示。从图1中可以看出,镀层表面晶粒分布较为均匀致密,表面粗糙度仅为92 nm,没有明显的缺陷,有利于后续的键合。

图1 镀锡层的微观结构

1.2 Cu-Sn焊点的制备

每两个电镀有Sn层的Cu基体组成一个Cu/Sn+Sn/Cu结构,分别选择300 ℃和1 N作为键合温度和键合压力,然后在不同的键合时间下(30 min、90 min、150 min、180 min)制备焊点并分别对不同时间的焊点进行灌注制样,先后经过600#、800#、1000#、1500#、2000#、3000#水砂纸抛磨后再用颗粒度为1 μm的金刚石抛光膏进行抛光获得表面光滑的焊点截面及金相照片。

1.3 Cu-Sn焊点剪切试验

采用超高精度动静态微力试验机对焊点进行剪切性能的测试,加载模式为位移控制,每个试验条件下进行5组重复试验,以获得可靠的实验数据及断口形貌。对全Cu3Sn焊点分别在0.001 mm/s、0.01 mm/s、0.1 mm/s、1 mm/s下进行试验,分析加载速率对焊点断裂模式及断口形貌的影响规律。

2 实验结果及分析

2.1 Cu-Sn焊点组织演变

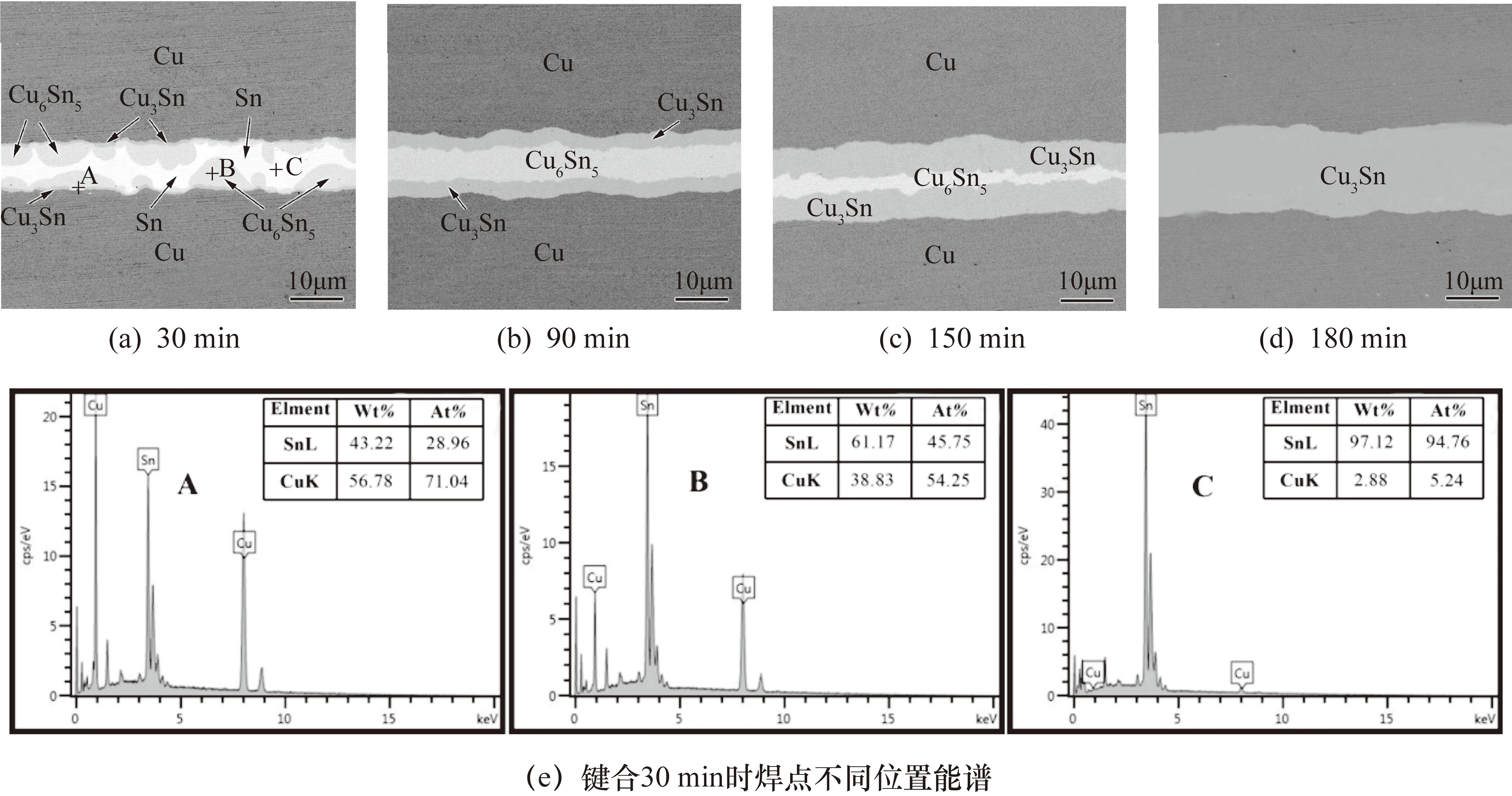

图2是键合10~30 min焊点截面组织形貌SEM图像和X射线的能量色散分析(EDAX)图像。从图2(a)中可以看出,键合30 min后,在Cu基板和钎料Sn之间便形成扇贝状的Cu6Sn5,并且在Cu6Sn5与Cu基板之间有一层较薄的Cu3Sn相生成。随着键合时间的增加,Cu6Sn5相和Cu3Sn相均在增加。Cu6Sn5相和Cu3Sn相是由式(1)和式(2)的化学反应生成,所以IMC的生长由吉布斯自由能的改变来控制[22-25]。

6Cu+5Sn→Cu6Sn5

(1)

9Cu+Cu6Sn5→5Cu3Sn

(2)

为了在短时间内具有最大的自由能改变,每一个化学反应都需要较高的自由能改变率。自由能的改变率ΔG定义为

(3)

由图2(a)可以看出,每2个Cu6Sn5扇贝之间都会有一些通道,这种通道的存在使得来自于铜基板的Cu原子更加容易进入液态Sn中。相信这种扇贝状的结构使得反应具有了最大的自由能改变率,也就是说此时Cu6Sn5以扇贝状的形貌生长比平面状具有更大的自由能改变率,所以在图2(a)中Cu6Sn5是以扇贝状的形貌生长的。

图2 在键合温度300 ℃和压力1 N下,不同键合时间的焊点形貌和能谱图

另一方面,可以发现Cu/Cu3Sn界面相对较为平整,原因在于Cu3Sn是由Cu原子和Cu6Sn5通过固态扩散反应得到的,由Gibbs-Thomson效应导致的原子扩散率较低,所以导致Cu/Cu3Sn界面较为平整。由图2还可以看出随着键合时间的增加,Cu3Sn的生长速率比Cu6Sn5慢很多,这是由于在Cu/Sn固液反应时,Cu原子溶解进液态Sn中所需的激活能较低,而平面状Cu3Sn的生长则需要较高的激活能,所以Cu3Sn的生长相对较慢。观察图2(a)还可以发现,在较大扇贝Cu6Sn5底部的Cu3Sn厚度要比扇贝两侧Cu6Sn5/Cu界面处Cu3Sn相厚,分析认为这是由于Cu向液态Sn中的扩散溶解要先穿过Cu6Sn5层,如果Cu6Sn5层较厚时,也就是在扇贝状Cu6Sn5晶粒顶部,Cu原子穿过该层速度较慢,会在Cu6Sn5相内到达溶解饱和,在Cu原子浓度较大的Cu侧逐渐反应生成Cu3Sn相。然而在Cu6Sn5较薄处,也就是扇贝两侧,Cu原子可以较为轻易地穿过Cu6Sn5层进入液态Sn中,使Cu6Sn5内Cu原子浓度低,与Cu6Sn5反应速度慢,导致生成Cu3Sn的速度也相应较低,所以在图2(a)中看到了大的扇贝Cu6Sn5底部的Cu3Sn较厚,而两侧的相对较薄。

继续增加键合时间到90 min后,Sn全部被转化成了IMC,焊点上下两侧扇贝状的Cu6Sn5不断长大相互接触形成一体,Cu3Sn也不断长大,如图2(b)所示。随着键合时间的增加Cu3Sn的厚度变得均匀,这是因为随着键合时间增加,Cu6Sn5晶粒逐渐长大,厚度逐渐趋于一致,导致Cu原子通过Cu6Sn5的距离逐渐一致,所以Cu3Sn的厚度也逐渐趋于一致。当键合时间增加到150 min时,如图2(c)所示,Cu6Sn5有所减少,而Cu3Sn不断长大,说明Cu3Sn是以Cu6Sn5的消耗为代价长大的。当键合时间增加到180 min时,焊点中所有的Cu6Sn5全部转化成了Cu3Sn,形成了全Cu3Sn焊点,如图2(d)所示。

2.2 全Cu3Sn焊点剪切性能分析

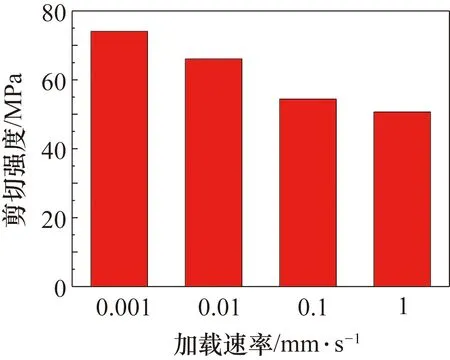

室温条件下,不同加载速率下全Cu3Sn焊点的抗剪切强度值如图3所示。其中,剪切力由微力试验机直接给出,而抗剪切强度为剪切力除以焊点的有效连接面积。通过光学显微镜观察断口,由光学显微镜自带面积统计软件对焊点连接的有效面积进行核算。从图3中可以看出,随着加载速率的增加,焊点的抗剪切强度值逐渐降低,在0.001 mm/s的加载速率下焊点的抗剪切强度值最大。

图3 加载速率与全Cu3Sn焊点抗剪切强度的关系

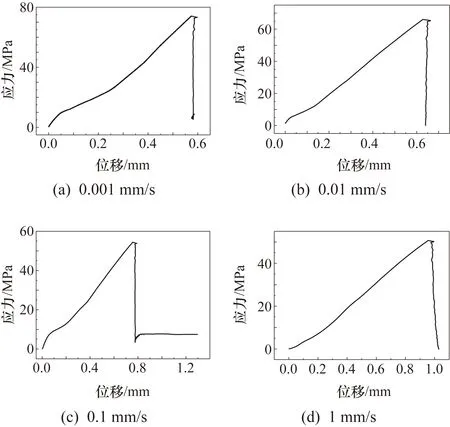

图4为全Cu3Sn焊点在不同加载速率下的应力-位移曲线。从图4中可以看出,加载速率的变化对全Cu3Sn焊点的抗剪切强度有显著的影响,焊点失效时所加载位移在0.6~1.5 mm之间变化。

图4 不同加载速率下全Cu3Sn焊点的应力-位移曲线

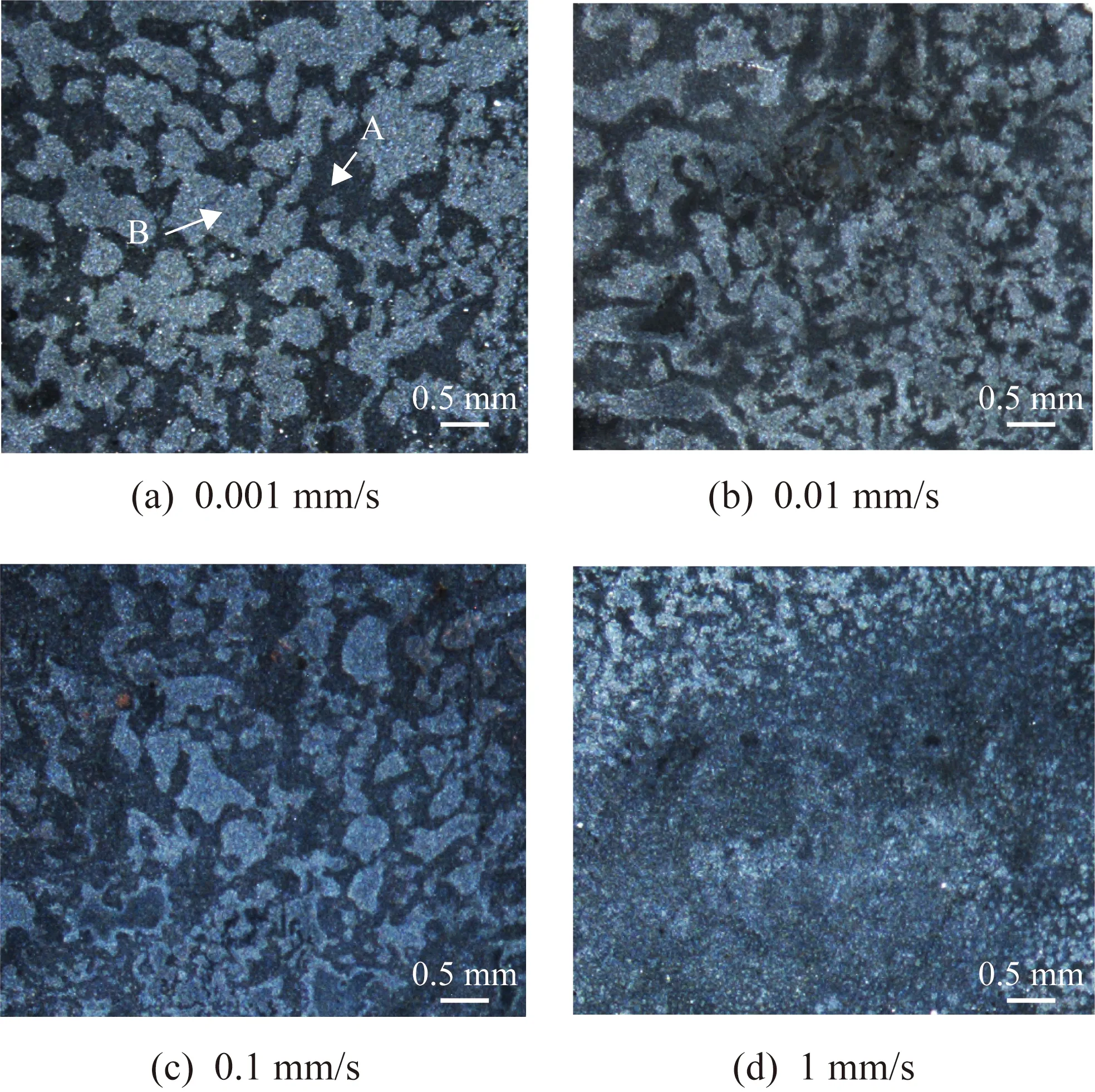

在不同加载速率下全Cu3Sn焊点剪切性能表现出很明显的差异,随着加载速率的增大,焊点的抗剪切强度显著降低。图5为不同加载速率下全Cu3Sn焊点的剪切断口宏观形貌。从图5中可以看出,在不同的加载速率下焊点的剪切断口形貌均由颜色较深的A和颜色较浅的B两部分构成。分别对A、B形貌在SEM下进行放大,如图6所示。

图5 不同加载速率下全Cu3Sn焊点的剪切断口宏观形貌

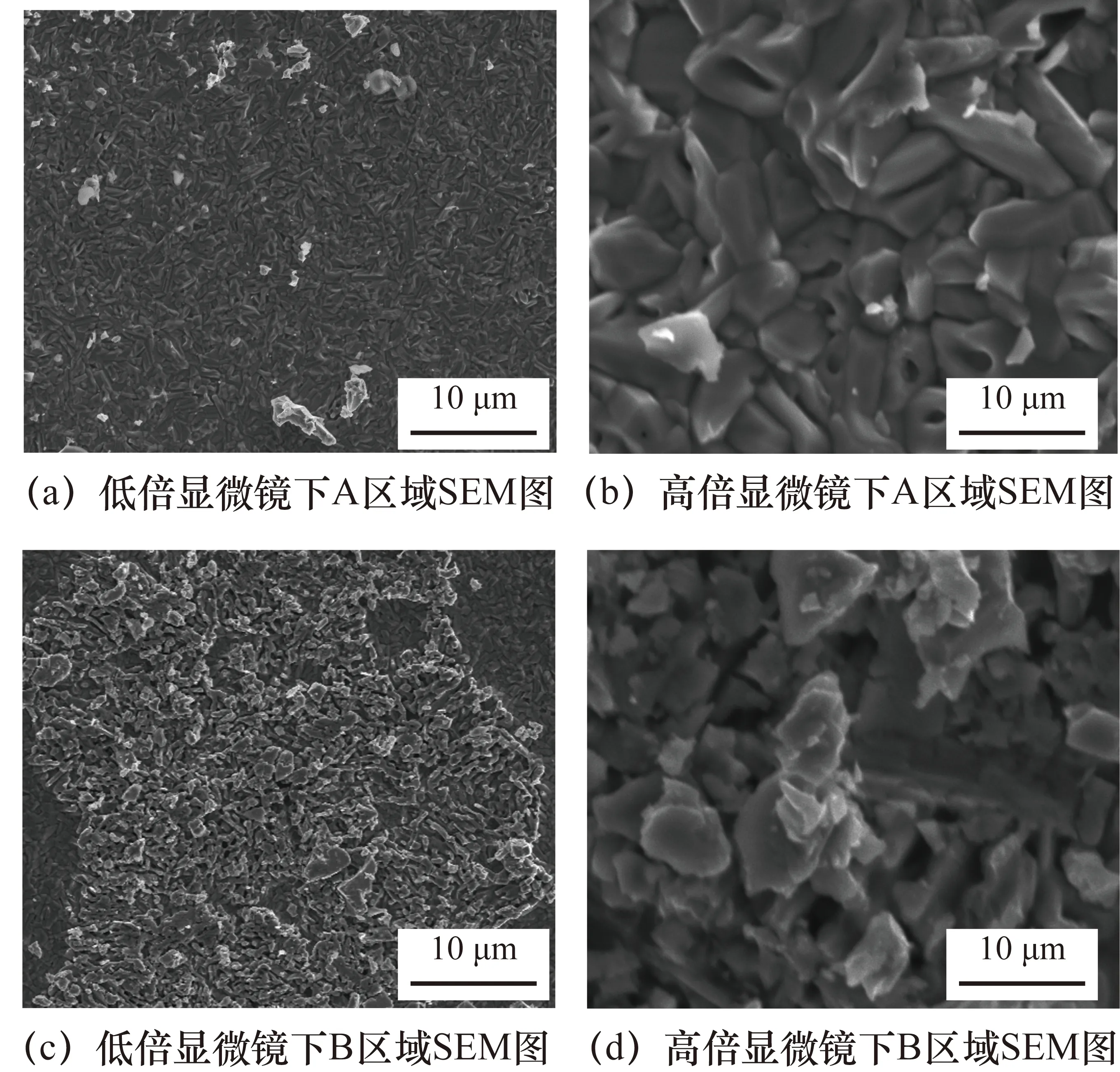

图6是扫描电镜下观察到的焊点的A、B部分断口形貌。图6(a)和图6(b)是A部分断口的SEM图像,可以看出断口呈现出不同程度的晶粒多面体外形的岩石状花样,晶粒比较明显,且立体感较强,这是典型的沿晶断裂断口形貌,所以A部分断裂模式为沿晶断裂。在全Cu3Sn焊点形成过程中,焊点上下两侧Cu3Sn相互接触时会在焊点中间形成一条晶界线,这是全Cu3Sn焊点的薄弱环节,在剪切力的作用下焊点沿着这条晶界线发生沿晶断裂。所以A部分就是沿着这条晶界线发生断裂时形成的断口形貌。图6(c)和图6(b)是B部分断口的SEM图像,可以看出被破坏的Cu3Sn晶粒散列分布在断口中,分析认为这是由于在剪切力的作用下,Cu3Sn晶粒遭到破坏最终散列分布在断口表面,所以B部分的断裂模式属于Cu3Sn晶粒内部断裂。综上所述,A部分为焊点上下两侧Cu3Sn晶界线处的沿晶断裂,B部分为Cu3Sn内部断裂。

图6 A、B区域SEM图

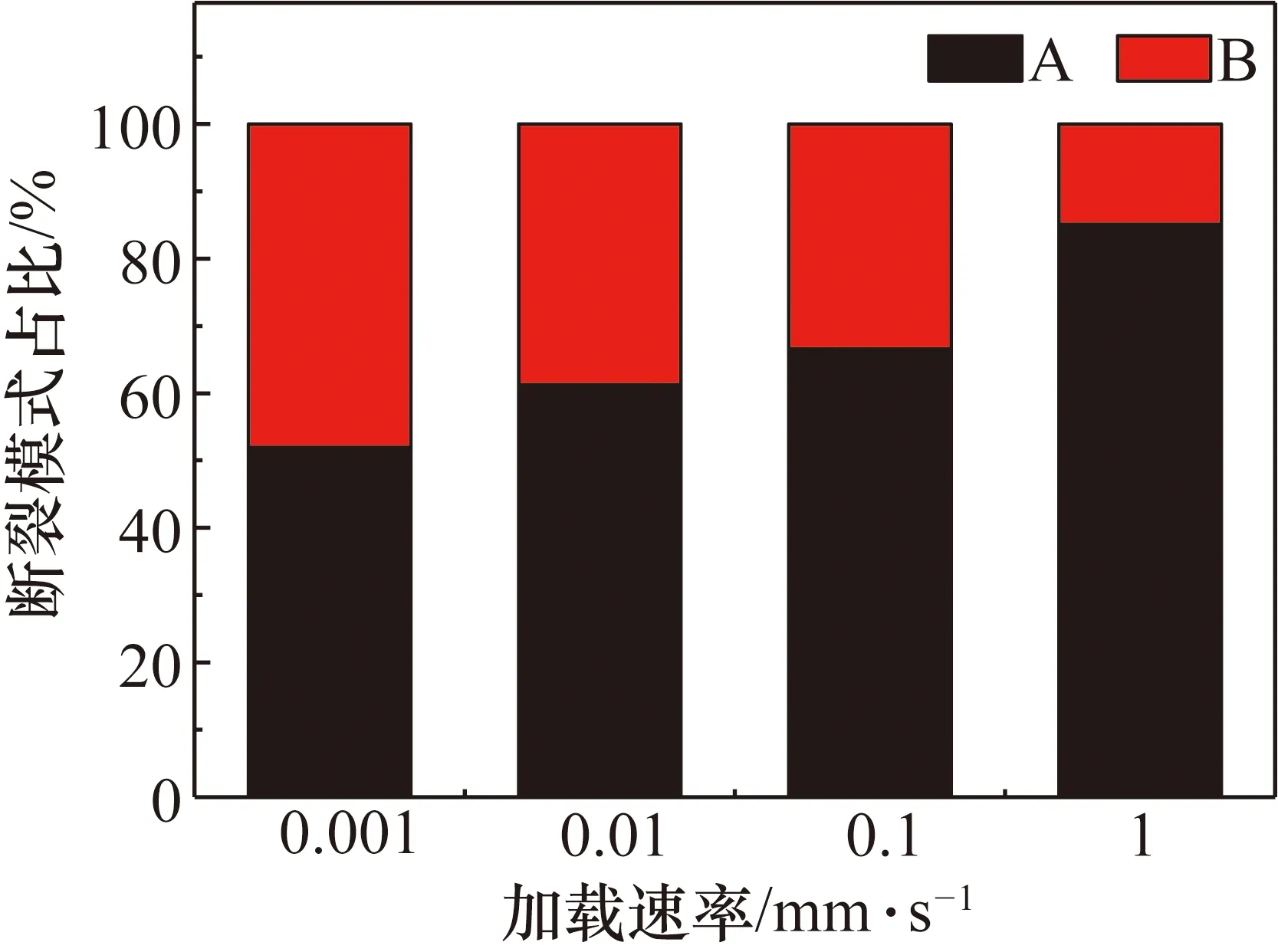

采用Photoshop图像处理软件对图5中不同加载速率下A、B区域分别进行提取,利用像素比例计算出A、B各占的比例大小,如图7所示。由图7可以看出,在0.001 mm/s的加载速率下,沿晶断裂模式占比51.97%,此时焊点的断裂由焊点上下两侧Cu3Sn界面线处的沿晶断裂和Cu3Sn内部断裂共同决定。随着加载速率的增加,沿晶断裂模式的占比逐渐增加,当加载速率增加到1 mm/s时,沿晶断裂模式占比已经达到了85.05%,说明此时焊点断裂主要以沿晶断裂为主。结合图3的加载速率与焊点抗剪切强度值的关系,在较低的加载速率下,由于Cu3Sn内部断裂在焊点断裂模式中占比相对较多,沿晶断裂模式占比相对较少,在全Cu3Sn焊点中,焊点两侧Cu3Sn在相互接触时形成的晶界线是焊点的薄弱环节,其抗剪切强度比Cu3Sn内部断裂时小很多,所以在较低的加载速率下焊点的抗剪切强度相对较高。随着加载速率的增加,沿晶断裂占比越来越多,所以焊点的抗剪切强度越来越小。

图7 不同加载速率下焊点断裂模式比例

3 结束语

在键合初期Cu/Sn界面便出现平面状的Cu6Sn5和一层非常薄的Cu3Sn,随着键合时间的增加,Cu6Sn5逐渐变成扇贝状并不断长大。当上下两侧Cu6Sn5接触时,Sn完全被消耗。继续增加键合时间,Cu3Sn以Cu6Sn5的消耗为代价不断长大,最终全部转变成Cu3Sn。

随着加载速率的增加,全Cu3Sn焊点的抗剪切强度值逐渐减小,这是由于随着加载速率的增加,焊点两侧Cu3Sn界面处的沿晶断裂占焊点断裂模式的比例越来越大,而这种沿晶断裂的抗剪切能力较小,所以焊点的抗剪切强度随着加载速率的增加而下降。