国外航空电子系统嵌入式在线监测技术

2023-02-13潘安君杨占才封锦琦陈洪全

王 红,潘安君,杨占才,封锦琦,陈洪全,高 倩

(航空工业北京长城航空测控技术研究所,北京 101111)

航空电子系统嵌入式在线监测技术是指在系统运行中或基本不拆卸的情况下,使用边界扫描器件、智能测试芯片、智能监控仪器和智能诊断推理等先进嵌入式测试技术,增强传统机内测试(Built-in-Test,BIT)诊断能力,能够独立掌握系统当前的运行状态,独立查明产生故障的部位和原因,预知系统的异常和故障动向,以声、光和显示屏等多种形式进行信息输出,并辅助操作人员和维修人员采取必要对策。外军的实践证明,嵌入式在线监测是提高航空电子系统测试性、维修性和快速维修能力最为简单有效的技术手段。嵌入式在线监测系统是未来新一代航空装备所必须具备的重要系统,是实现传统BIT能力增强、故障预测与健康管理(Prognostics and Health Management,PHM)系统熟化及装备自主保障的核心关键技术。

自欧美等国于20世纪80年代后期开展基于智能BIT的嵌入式监测与诊断技术以来,国外相继在边界扫描、嵌入式通信协议、嵌入式监控芯片、嵌入式监控仪器和先进诊断推理算法等领域开展了大量创新性的研究,并在嵌入式在线监测标准、监测方法、监测工具等方面得到了大量应用,为外军装备测试诊断能力提升提供了重要支撑。目前,国内航空装备嵌入式在线监测设计一般采用传统BIT技术,智能BIT还未得到有效应用,新的嵌入式在线监测手段也处于空白状态,与国外相比还有较大差距。随着未来超大规模集成电路(Very Large Scale Integration,VLSI)、多核、系统级芯片(System on Chip,SoC)等复杂航空电子系统的不断应用,为满足我国未来新型航空电子系统的研制生产对嵌入式在线监测技术需求,本文通过对国外近些年来嵌入式在线监测技术、标准及开发工具的深入剖析,在借鉴国外嵌入式在线监测系统开发经验的基础上,结合国内实际需求,提出了国内嵌入式在线监测系统的一些发展建议,希望能够为我国未来航空电子系统嵌入式在线监测系统的设计、开发和使用起到一定的借鉴作用。

1 国外航空电子系统嵌入式在线监测体系架构

国外航空电子系统嵌入式在线监测体系架构如图1所示。

图1 国外航空电子系统嵌入式在线监测体系架构

国外航空电子系统嵌入式在线监测体系架构采用分层逐级监测与融合的技术方案构建,涵盖了航空电子产品各个层级,如车间可更换单元(Shop Replaceable Unit,SRU)级(板级)、现场可更换单元(Line Replaceable Unit,LRU)级、分系统级、系统级和全机级等各个层次。航空电子系统嵌入式在线监测系统结构层级自下而上主要包括板级嵌入式在线监测层(含各个监测单元)、LRU级嵌入式在线监测层(含各个监测控制器)、分系统级嵌入式在线监测层、系统级嵌入式在线监测层和全机级嵌入式在线监测层。其中,板级和LRU嵌入式在线监测层以实体形式应用到机载产品中,分系统级、系统级和全机级嵌入式在线监测层既可宿主于原有机载系统中,也可以用一台独立控制器实现。高层级的在线监测层负责向低一个层级的在线监测层发送测试向量和控制指令。本层级的在线监测层负责向上一级的在线监测层上报其所属的所有更低层级的监测结果,负责识别监测结果并剔除关联故障。模板内的各个监测单元主要针对模拟电器、数字电路和射频电路等进行嵌入式在线监测,并将监测结果传递给LRU级的在线监测控制器,然后逐层向上一级在线监测层进行上报。

2 国外航空电子系统嵌入式在线监测技术

由于电子设备在航空装备中所占比例和重要性日益突出,以提高运行可靠性为目标的电子设备嵌入式在线监测技术近年来得到了广泛的重视。国外电子产品嵌入式在线监测相关技术应用较为广泛。众所周知,美国马里兰CALCE电子产品和系统中心的电子产品嵌入式在线监测技术的水平处于世界领先地位。美国Impact公司采用传感器参数和物理损伤模型相融合的方法,实现了航电系统、GPS系统及开关电源系统的寿命损耗监测。美国Ridgetop公司的电子产品主机电路通过设置预警电路实现了故障预测功能,为波音公司阿帕奇直升机和欧洲宇航防务集团(European Aeronautic Defence and Space company,EADS)提供了电子产品PHM解决方案,主要采用SJBIST平台对美国联合攻击战斗机(Joint Strike Flighter,JSF)控制系统关键单元进行实时状态监控与健康管理,并利用RingDown平台针对飞机开关电源系统开发了嵌入式在线监测原理样机。自1985年以来,联合测试工作组(Joint Test Action Group,JTAG)发布了与电子器件边界扫描相关的多项标准,极大地促进了嵌入式在线监测技术的应用;自1995年以来,IEEE发布了嵌入式芯片测试、存储器件测试、嵌入式仪器测试等多项标准,为航空电子产品嵌入在线监测技术的进一步发展奠定了基础。

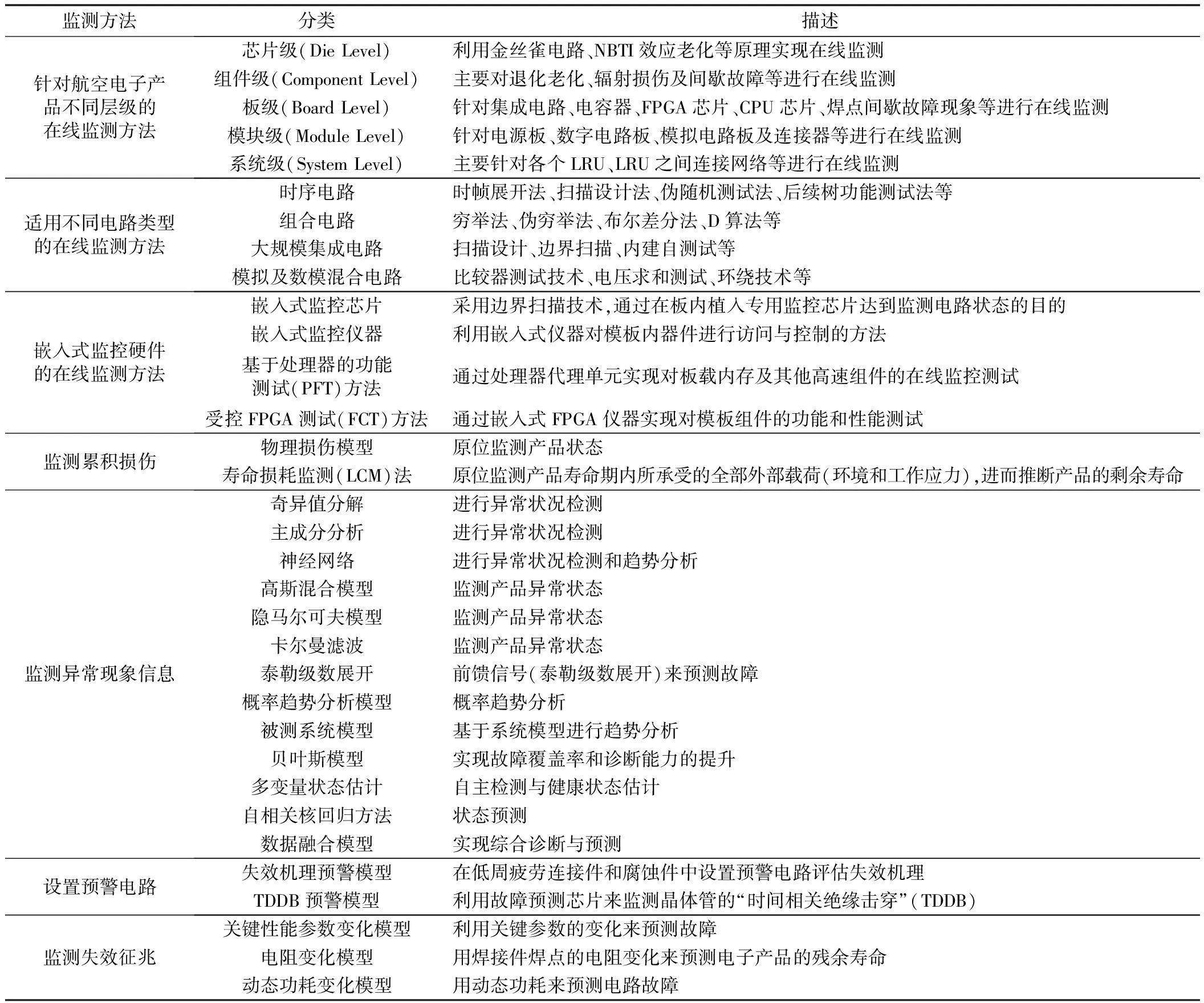

通过对国外相关技术进行深入调研,得到国外航空电子系统嵌入式在线监测方法,如表1所示。

表1 国外航空电子系统嵌入式在线监测方法

2.1 针对航空电子产品不同层级的在线监测方法

国外电子产品一般采用五级在线监测解决方案,主要包括芯片级、组件级、板级、LRU模块级和系统级。芯片级利用PDK Check工具构建原位测试数据库,可采用金丝雀电路、负偏压温度不稳定性(Negatiue Bias Temperature Instability,NBTI)效应老化等原理实现嵌入式在线监测。组件级主要对退化老化、辐射损伤及间歇故障等进行嵌入式监测。板级主要针对集成电路、电容器、FPGA芯片、CPU芯片、焊点间歇故障现象等进行监测,如美国Ridgetop公司利用SJBIST工具在FPGA中使用嵌入式的边界扫描BIT方法为球栅阵列(Ball Grid Array,BGA)封装提供焊点间歇故障的在线监测,也可利用SJMonitor工具构建一个分离的集成电路去实现外部的互联监测,并实现了FPGA测试的自动控制与评估。LRU模块级主要针对电源板、数字电路板、模拟电路板和连接器等进行在线监测,如可利用PDCT工具使用基于软件的自动纠正方法,用来检测PCB板和元器件由于安装问题导致的间歇性失效,利用RingDown工具实现非侵入式电源健康状态监测,利用RingDownEMA工具实现电机设备的非侵入式诊断分析,也可利用PHMPro工具收集测量的征兆信号,并对以后的诊断分析提供依据。系统级主要针对各个LRU之间连接网络等进行在线监测,如可利用Sentinel Network工具为IT网络提供征兆获取、诊断分析服务,利用Sentinel PHMPro工具通过网络可以为集成化运载器健康状况监测(Integrated Vehicle Health Monitoring,IVHM)提供支撑。近些年来,国外已经利用边界扫描技术在航空电子系统嵌入式在线监测过程中得到广泛应用。美国洛马公司与JTAG成功研制了基于边界扫描的电路板测试产品,并在机载电子产品中得到应用。美国先进测试工程公司(A.T.E)开发了基于边界扫描的系统级诊断工具,成功实现了边界扫描技术在系统级嵌入式在线监测中的应用。美国ASSET公司将JTAG边界扫描测试组件嵌入到电子模板BIT设计中,使其不需要额外的物理探针、电缆和接口,能够解决原有BIT系统可靠性低、频繁失效和虚警率高等现实问题。边界扫描技术不断应用于国外装备BIT设计中,但由于JTAG本身具有安全风险,美国ASSET公司提出了诸如芯片锁、钥匙寄存器、安全密钥系统和TDI/TDO加密等降低安全风险的措施和方法。

2.2 针对不同的电路类型采用适应的在线监测方法

针对不同的电路类型需要采用不同的在线监测方法。对于数字电路,可以利用现有的测试性设计方法和测试方法(如穷举法、D算法等)对原有电路进行测试性设计,实现故障检测的嵌入式测试,并且能降低对电路板自身功能的影响。若再结合边界扫描测试技术,故障检测能力将得到很大提升。近些年来,国外开展了基于有线和无线通信方式远程访问到板内部的边界扫描模块,解决了电子产品微型化带来的系统级测试访问难度大的实际问题。对于模拟电路板,则刚好相反,即便是测试一个简单的参数或故障,可能也需要增加一定的测试电路,才能实现嵌入式测试。为在板内实现向量生成与故障分析,可视电路板资源、尺寸和功耗等采用如环绕BIT法、比较BIT法、自校法等,需要综合考虑嵌入式测试所带来的好处和影响。为了解决现代数字电路系统的瞬时故障和间歇性故障问题,美国加利弗尼亚大学电子与计算机工程系研究人员提出了用于检测数字电路系统中各种运行操作故障的在线周期性BIST技术,通过对被测电路设计一种最优的最小化的测试序列进行周期性检测,获取电路响应,以检测运行操作故障是否发生,具有提高故障覆盖率、减少或消除故障潜伏时间等优点。

2.3 基于嵌入式监控硬件的在线监测方法

嵌入式监控芯片技术是指在模板内部设计具有采集、激励、存储、处理、诊断和输出等多功能于一体的专用芯片模块,用于对模板内部的器件、组件进行状态监测。国外研制了嵌入式监控产品,如ARM公司的STM32系列监控芯片等具有发送激励、接收反馈、数据处理、大容量存储和标准化通信接口等功能,用户可在模板上嵌入该监控芯片,并可根据监控需求自行开发监控程序。美国ASSET公司采用嵌入式仪器对电子产品进行访问与控制,实现了电子产品现场在线监测,解决了复杂芯片SoC的嵌入式测试难题。另外,国外学者提出了基于处理器的功能测试技术(Processor-Based Functional Test,PFT)和受控FPGA测试技术(FPGA-Controlled Test,FCT)等模板测试监控技术,前者通过处理器代理单元实现对板载内存及其他高速组件的在线监控测试,后者通过嵌入式FPGA仪器实现对模板组件的功能和性能测试。

2.4 通过原位监测累积损伤预测电子产品剩余寿命

电子产品健康管理主要通过建立被测对象可测试性设计模型,结合测试性分析和故障隔离率分析结果,寻找最优的测试方法、测试时序和监测参数(如器件温度、电压、功率等参数),从而建立监测参数和健康状态项目(如过热等模式)之间的函数关系,并给出阈值作为基准,根据当前监测的参数进而判断电子设备的健康状态(如可以划分为正常、注意和故障3种提示功能),从而实现设备的健康预报功能。剩余寿命预测是指在故障物理模型获得的产品累积损伤百分比数据的基础上,进一步预测产品可以继续可靠工作的时间(这个时间可以是天数,也可以是循环周期数等)。由于电子产品尚无合适的可监测的耗损参数和性能退化参数、故障发生进程极短(ms级)等原因,电子产品的寿命预测一直是一个难点。美国马里兰大学CALCE ESPC提出了电子产品“寿命消耗监控(Life Consumption Monitoring,LCM)”方法,典型的基于失效机理模型的剩余寿命预测流程如图2所示。

图2 基于失效机理模型的剩余寿命预测流程

该方法论采用的是环境信息,基于电子产品的失效物理模型,通过环境应力和工作应力监测,进行累计损伤计算,进而推断产品的剩余寿命。该寿命预测方法的基础是对产品对象失效模式和失效机理进行透彻了解,并建立量化的失效物理模型。目前该方法已用于美国航天飞机火箭助推器电子组件、JSF飞机电源开关模块、DC/DC转换器和航空电源等的寿命预测,取得了良好的效果。针对军事/航空系统来讲,实施电子系统预测要考虑可行性和经济性,美国Ridgetop公司以欧洲战斗机的开关电源为例,以浴盆曲线为基础,分析计算其进行电子预测的投资回报率,为实施开关电源的电子预测提供依据。此外,美国Ridgetop公司在电子系统预测实现中,使用SJBIST技术在高加速度寿命试验评估(Highly Accelerated Life Testing,HALT)中获取原始的累积损伤试验数据,为电子系统预测技术熟化提供数据支撑。

2.5 通过人工智能模型来监测电子产品异常行为

通过对被观测对象在非正常工作状态下所表现出来或可侦测到的异常现象(振动、噪声、污染、温度和电磁场等)进行在线监测,进而实现故障诊断。目前,国外监测电子产品异常现象的基于数据的监测模型主要有奇异值分解、主成分分析、神经网络、高斯混合模型、隐马尔可夫模型、卡尔曼滤波、泰勒级数展开、概率趋势分析模型、贝叶斯模型、数据融合模型等类型。美国Agilent公司(现为Keysight公司)通过测试序列优化方法和基于贝叶斯的逻辑诊断技术提升了电子产品故障诊断能力,实际应用表明其远远优于任何专家系统技术。美国Ridgetop公司通过使用基于最小二乘方法的多变量状态估计(Multivariate State Estimation Technique,MSET)技术实现了产品状态自主检测与状态估计,使用基于非参数核估计程序的自相关核回归方法(Auto-Associative Kernel Regression,AAKR)实现了产品的状态预测。美国Ridgetop公司采用基于状态估计和预测、基于SPICE仿真的数据处理和特征提取、基于芯片级架构的嵌入式预测等技术,实现了对飞机燃油系统功率分配器和飞行控制系统作动器的电子预测。此外,利用建立被观测对象动态响应模型(包括退化过程中的动态响应),针对当前系统的响应输出,进行参数辨识,对照正常状态下的参数统计特性,进行故障模式确认、故障诊断和故障预测。这种方法提供了一种不同于概率趋势分析和ANN的途径,具有更高的置信度和故障早期预报能力。

此外,通过建立失效机理预警模型、时间相关绝缘击穿(Time Dependent Dielectric Breakdown,TDDB)预警模型等设置预警电路(Canary Devices)来预测故障,通过建立关键性能参数变化模型、电阻变化模型和动态功耗变化模型监测失效征兆来预测故障也是一种有效的方法。

3 国外航空电子系统嵌入式在线监测标准

国外航空电子系统嵌入式在线监测主要标准清单如表2所示。

表2 国外航空电子系统嵌入式在线监测标准清单

1985年以来,JTAG提出了一种结构化的测试性设计技术——边界扫描技术。1990年初,IEEE宣布了一种用于规范化数字电路测试访问端口及边界扫描设计的IEEE 1149.1标准。随着相关技术的不断发展,国外先后发展出了用于模拟及数模混合信号电路测试的IEEE Std 1149.4、用于规范化模块测试与维护总线协议的IEEE Std 1149.5、用于交流耦合信号测试的IEEE Std 1149.6以及用于多内核集成芯片及板级测试的IEEE 1149.7等相关的边界扫描测试标准,为支持边界扫描器件的嵌入式测试提供标准化支撑。此外,为了提升电子设备嵌入式测试能力,相关机构和委员会后来陆续制定和发布了用于测试接口语言定义的IEEE Std 1450、用于嵌入式芯核测试的Std 1500、用于可测性与诊断性特征和参数度量的Std 1522、用于可编程器件的嵌入式测试配置及优化的Std 1532、用测试存储器件的P1581和用于规范化半导体设备内部用嵌入式仪器访问与控制的1687等行业标准,极大地促进了航空电子设备边界扫描技术及嵌入式在线监测技术的发展及应用,为未来VLSI、多核和SoC等复杂电子装备的测试和故障诊断发挥了重要作用。

自1995年开始,参加IEEE 1450标准制定的标准工作组相继制定了9项相关标准(IEEE 1450.0-8),通过采用一种通用的测试向量图形描述语言,统一了集成电路测试接口语言,在EDA环境和ATE之间建立一个桥梁,使得EDA仿真工具和ATE能够无缝连接,将设计和测试紧密联系起来,为实现高效率、低成本的集成电路测试提供了标准支撑。

1995年,IEEE计算机学会的TTTC开始研究嵌入式芯片的测试问题,于1997年建立了IEEE P1500标准,并于2005年正式发布了IEEE Std 1500标准,通过定义一个标准的可配置的芯核外壳,并约定测试访问、测试控制及信号隔离机制,实现了芯片供应商和用户之间的接口标准化,极大地促进了SoC测试水平的提高。

2004年,IEEE标准协调委员会20(SCC20)下的诊断与维护控制(D&MC)分委会发布了IEEE Std 1522试用标准。通过对基本度量指标(如动作集、诊断集、故障集、功能集、维修集和资源集等)、费用相关度量指标(如测试时间费用、维修时间费用等)、故障检测和隔离相关度量指标(如可检测的故障集、可隔离的故障集和故障模糊集等)等提供了正式、准确的定义,实现了测试性和诊断性度量指标的规范化描述。

为了满足FPGA、CPLD、PROM等类型的可编程设备的可测试性要求,IEEE于2002年发布了IEEE 1532标准,在IEEE 1149.1标准基础上,通过构建符合IEEE 1532标准的系统模型、定义指令集合、规范化指令加载和测试流程等方式实现了可编程设备内部访问形式、测试方式和控制逻辑的标准化,提高了可编程设备的可测试性水平。

针对内存设备更新换代的逐渐加快,而且在板级测试过程中不同种类内存设备对可测试性呈现不同的技术需求,IEEE于2007年发布了P1581白皮书,提出了一种测试存储器件的标准,利用内存设备自带插针,在不添加边界扫描电路和额外的引脚情况下实现了存储器件的标准化测试,解决了板级测试及系统级互连测试中存在的诸多问题,极大地提升了存储器件的可测试性水平。

此外,针对由多层组件(每层组件可能包括多种嵌入式IP)构成更为复杂的SoC,使用传统的固定长度边界扫描链和固定指令配置难以满足多个嵌入式IP的SoC中不断增加的自动化测试需求。IEEE于2014年发布了IEEE 1687标准,定义了IJTAG体系架构、IJTAG使用模型及网络连接途径,能够对嵌入式仪器(可称为任何正在测试和诊断的片上电路,如模拟IP、混合信号IP、DSP、时钟等)进行访问与控制,实现了高效、低成本、快速访问MBIST及芯片的内部扫描链,解决了复杂SoC芯片的嵌入式测试难题。

4 国外航空电子系统嵌入式在线监测系统开发验证工具

国外航空电子系统嵌入式在线监测开发工具清单如表3所示。

下面针对电路故障仿真与测试验证软件Falsim、板级在线监测设计开发验证工具SJBIST和模块级在线监测设计开发验证工具RingDown 3个典型工具进行分析。

Falsim软件是一种利用Pspice库实现电路故障仿真和器件故障注入,并能够自动进行失效模式与影响分析(Failure Mode and Effects Analysis,FMEA)的工具。利用Falsim工具进行电路故障仿真之前,首先要选择元器件类别(如电容器、电阻器、集成电路等)、元器件类型(如1类瓷电容器、金属膜电阻器、MOS数字电路、双极数字电路等)、故障模式(如参数漂移、开路、短路、断路、输入性能退化、输出延时、输出性能退化、模拟输出失效等)和故障引脚(如CLK、J、K等),并设定参数漂移量等信息,然后针对不同类型信号(如电流、电压、数字等)进行信号判据的添加工作。以数字信号判据为例,其输出信号判据可用跳变时间、允许跳变时间和跳变后电平为判据,最后可自动针对选择的电路完成故障注入,并进行FMEA,并给出分析结果和报告。

SJ-BIST平台由欧宇航下属的凯希典测试与服务公司与美国Ridgetop公司共同研制开发,用于电子产品的板级失效检测和预警。SJ-BIST应用流程如下:首先选择需要监控的I/O引脚,确定运行SJ-BIST的时钟频率;然后确定与被监测部件内部软件内核操作频率与SJ-BIST是否匹配,确定特定应用所需的SJ-BIST配置内容等;最后确定在具体应用中使用的方法及SJ-BIST报告输出的内容。美国Ridgetop公司针对BGA部件,利用SJ-BIST开发了BGA焊接失效检测样机,实现了BGA焊接失效的在线监测。针对JSF战机机载控制系统中的大量集成芯片或微处理器(如FPGA等)由于承受复杂的热应力与机械应力影响造成元器件的输入、输出针脚出现裂纹,最终导致整个控制系统出现间歇性故障且难以诊断的实际情况,美国Ridgetop公司提出了采用SJ-BIST系统,针对不同的芯片提出具体的故障诊断与预测解决方案,实现了对JSF战机控制系统关键单元的实时状态监控与健康管理,保证了JSF战机的战备完好性。

RingDown平台由美国Ridgetop公司研制开发,用于电源设备失效检测和预警。RingDown平台使用专用外部传感器直接插装在电路板上,并利用特殊的技术提取测量值和判定控制电路的特性,能够快速对电源进行在线或离线测试,减少整体测试成本。RingDown平台能够精确地预测损耗并判断电源健康状态和剩余寿命(Remaining Useful Life,RUL),支持实时、瞬态检测,支持多电源系统实时远程监控,对电源故障进行预警和预防性维修,减少停机时间。使用RingDown平台开发电子设备在线监测系统流程,首先要明确被监测设备特征及失效模式,构建支持故障注入的测试板,然后配置该被监测设备预测的适用算法,提取失效特征,最后计算剩余可使用寿命。欧宇航下属的凯希典测试与服务公司利用RingDown平台开发了开关电源的状态监控系统,其实施过程包括:首先分析开关电源的工作原理、失效模式和故障注入方式等,然后确定状态监控系统与开关电源的连接方式及应用场景,最后利用RingDown平台进行仿真、开发和验证,并研制了相应状态监控系统样机,该产品已经作为成熟产品应用到各种型号的飞机中。

5 国内设计、开发与使用嵌入式在线监测系统的几点启示

通过对国外近些年来嵌入式在线监测技术、标准和工具的深入剖析,并结合国内实际需求,我国设计、开发与使用嵌入式在线监测系统时主要建议如下。

(1)开展嵌入式在线监测体系架构研究,从顶层上支撑全机级嵌入式在线监测系统研制。

从国内航空电子装备嵌入式在线监测系统设计及使用需求的角度出发,以国内航空电子装备产品层级为依据,明确国内嵌入式在线监测系统的结构框架、组成单元、接口关系、工作模式及信息传递等,构建嵌入式在线监测系统体系架构,为开发全机级嵌入式在线监测系统提供依据。

(2)掌握国外机载嵌入式在线监测标准,结合国内机载在线监测实际需求,研制标准化通信接口及协议模块,提升机载在线监测相关标准转化、吸收和再创新的能力。

针对IEEE Std 1149.1标准,可研制基于边界扫描的标准化测试访问接口控制器。针对IEEE Std 1149.4标准,可研制基于边界扫描的模拟及数模混合信号电路测试模块。针对IEEE Std 1149.5标准,可研制符合标准化的模块测试与维护总线协议的相关接口模块。针对IEEE Std 1149.6标准,可研制基于边界扫描的交流耦合信号测试模块。针对IEEE1149.7标准,可研制基于边界扫描的多内核集成芯片及板级测试模块。针对IEEE Std 1450标准,可研制测试接口语言相关工具。针对IEEE Std 1522标准,可定义可测性与诊断性特征以及度量参数,为测试诊断能力的评估提供依据。

(3)研制可重构、可剪裁、小型化的机载嵌入式在线监控模块,以适应机载产品不同种类和不同层级的监控诊断需求,提升监控模块工程应用能力。

针对航空电子装备的不同种类电路,如传统的模拟电路、数字电路和数模混合电路,以及新一代VLSI、多核和SoC等复杂电路,均有不同的结构、功能特点和工作特性,需要使用不同的监控方法、诊断方法和预测模型。同时,系统级、LRU级、板级机载产品均有不同的监控诊断需求。因此,构建合理可行的可重构、可剪裁的机载嵌入式在线监控模块结构是研制该产品的前提。一般情况下,该模块结构应至少支持以下功能:① 模块内部的边界扫描控制器支持IEEE 1149.1标准,支持IEEE 1149.1协议到MTM总线、CAN及其他总线协议的转换;② 模块支持数字化仪、数字多用表、限值检测器和定时器/计数器的控制功能;③ 模块支持与外部大容量存储器接口与通信功能,支持与MTM总线通信功能;④ 模块的通道数、最大存储深度、最高采样率、最大测量范围、测量分辨率等指标应满足实际电子产品的测试需求。另外,在满足多功能集成、小型化、可嵌入、高实时性、高稳定性、低功耗和低成本需求情况下,国内尚需突破小型化复合信号激励、高实时同步数据采集、高实时高稳定性大容量存储、高速数据处理和低功耗低成本供电等关键技术,研制相应的小型化嵌入式在线监控模块,以满足机载产品使用要求。

(4)梳理嵌入式在线监测验证指标体系,构建嵌入式在线监测系统研发验证平台,加速工程化进程。

从嵌入式在线监测系统功能、性能及用户使用需求角度出发,开展嵌入式在线监测验证要求、指标和流程的研究。嵌入式在线监测系统验证流程与设计流程是相辅相成的,在系统设计过程中,每个阶段都要开展相应的验证确认活动。建议以航空装备嵌入式在线监测不同层级为依据,构建嵌入式在线监测系统研发验证平台,主要用于验证各个层级的在线状态监测能力,以及各个层级的交联关系、信息流向、指令交互、数据传递等系统架构方面,同时可以验证识别各个层级的故障检测率、故障隔离率等定量指标。

(5)推动嵌入式在线监测的标准体系与产品研制同步建设,提高工程化应用能力。

推出机载嵌入式在线监测系统及监控模块设计、研制、使用及维护相关的标准规范,基于合理可行的机载嵌入式在线监测技术标准体系,在嵌入式实时测试监控模块研制过程中同步推进标准化工作,为原理验证、技术熟化、工程研制提供标准化支撑。

6 结束语

在分析国外航空电子系统嵌入式在线监测体系架构、国外电子产品五级在线监测解决方案基础上,分析了国外基于监控硬件、原位监测累积损伤和人工智能模型等嵌入式在线监测技术的发展情况,阐述了国外基于边界扫描、监控芯片和监控仪器等嵌入式在线监测标准发展情况,并介绍了国外Falsim、SJ-BIST及RingDown等嵌入式在线监测系统开发验证工具的功能、特点和应用情况,最后结合国内实际需求,提出了国内必须从全机级嵌入式在线监测体系架构、嵌入式专用监控模块研制、嵌入式在线监测系统研发验证平台构建及标准化建设等方面开展工作的建议,希望能够为未来我国航空电子系统嵌入式在线监测技术的发展起到一定的借鉴和指导作用。