基于热模拟试验的大尺寸6061铝合金轮毂旋压工艺

2023-02-13王建华季云浩李亨

王建华,季云浩,李亨

(1.闽西职业技术学院智能制造学院,福建 龙岩 364021; 2.美的集团股份有限公司技术中心;3.合肥工业大学工业与装备技术研究院,安徽 合肥 230009)

1 背景

2020年9月我国明确提出了2030年“碳达峰”与2060年“碳中和”目标,“双碳”战略倡导绿色、环保、低碳的生活方式,绿色出行也逐渐成为新时尚,在这种大环境下,我国新能源汽车技术异军突起、迅速发展。新能源汽车电池安装于底盘上,所以底盘高度要求要高一些。因此,大部分新能源汽车都以SUV的形式面世。而近日全球首款原生纯电豪华MPV极氪009问世,并将马上实现量产出货,必将推动新能源汽车的大型化技术更加成熟。这就带动轮毂的大型化。新能源汽车考虑轻量化效应,基本都使用铝合金轮毂,而大型化的铝合金轮毂,压铸工艺会有不少缺陷,高端的车型会考虑采用锻压和旋压的方式生产。徐圆义、李亨等运用等效试验方法,研究了铝合金轮毂的锻造工艺,提高了薄弱区的屈服强度和抗拉强度。李亨、季云浩等针对商用铝合金轮毂法兰盘的结构特点对锻造工艺及模具结构进行改进,将锻压模具设计成波浪形,并对锻造工艺参数进行优化,使得段压成形力降低了20%。周正、杨莎等利用Deform软件对铝合金轮毂预锻和终锻过程进行了数值模拟,并进行了微观晶粒模拟,分析了结果,为锻造工艺的优化提供了参考。范宏军通过胎环旋压的方式来达到轻量化的目的,同时通过旋压工艺的改善以实现产品的量产。玄令祥、徐恒秋采用ABAQUS有限元分析软件对轮毂旋压成形的过程进行仿真模拟,获取相应的应力应变情况,在相对较短的时间里,完成对于工艺方案的验证工作,提高加工效率。本文在前期研究的基础上,研发6061铝合金轮毂的旋压成形工艺。

2 热模拟试验

2.1 实验方法

本次实验采用6061铝合金作为研究对象,6061铝合金是Al-Mg-Si系铝合金,也是现在商用铝合金轮毂最常用的材料,其主要的化学成分如表1所示。

表1 6061铝合金化学成分及质量分数(质量分数单位:%)

实验选用6061铝合金小圆柱作为试样,直径为8mm,高度为10mm,根据实验要求,需将试样进行打磨,小圆柱上下表面打磨到砂纸600,侧面打磨到砂纸400,在Gleeble-3500热模拟实验机上进行热压缩实验。因流变应力和应变、应变速率、变形温度相关,将该实验的参数设定为真应变0.65,应变速率为0.01、0.1、1,变形温度为380℃、420℃、460℃,为了防止在热压缩过程中,由于存在较大摩擦力而导致的变形不均匀,实验前将试样两端面均匀涂抹石墨以降低摩擦力对实验的影响,本次实验采用热电偶加热,加热速度为10℃/s,加热后保温5min,实验完成后以水淬冷却降温。

2.2 6061铝合金真实应力-应变曲线

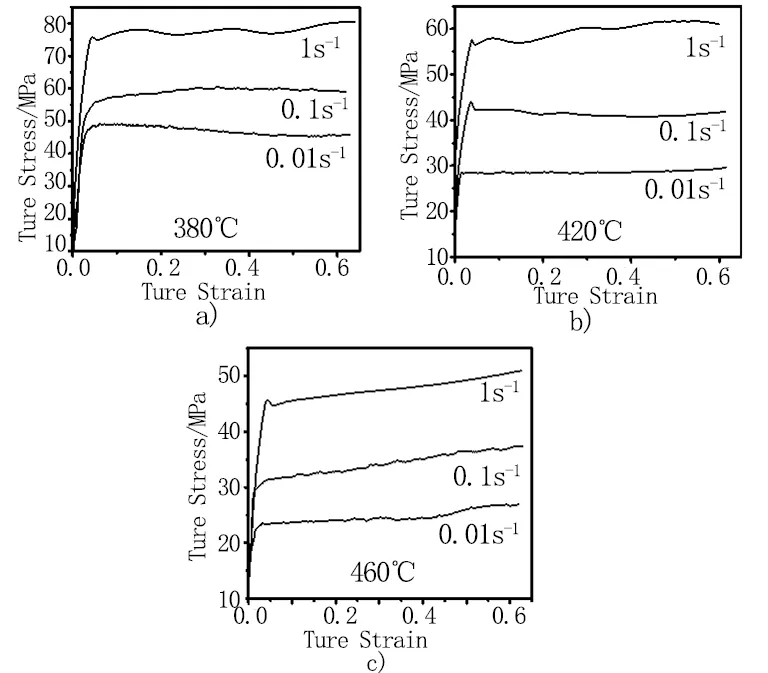

由Gleeble-3500热模拟试验机得到的实验数据包括时间、压力、应力、应变、变形过程中每时刻的温度,对实验数据进行整理分析可以拟合出真实应力应变曲线如图1。

图1 真实应力应变曲线

对热模拟实验数据进行分析,得到不同温度、不同应变速率下的峰值应力,如表2。

表2 不同条件下的峰值应力

利用Oringin软件对热压缩实验的数据进行回归分析,得到6061铝合金在高温条件下的本构方程和含Z函数的应力应变方程:

带有Z参数的应力应变方程:

3 铝合金轮毂旋压工艺的设计与分析

研究的铝合金轮毂旋压件轮毂直径达到669mm,高度达到278mm,尺寸较大,轮辋轨迹较长,选用热旋增加材料的流动性,提高成品率。通过对轮毂的几何特征的分析,需要采用两种旋轮分两道次旋压的方式成形轮毂。

4 旋压方案:轮辋上下部分同时旋压

通过分析确定旋压方案为轮辋上下部分同时旋压,利用旋轮同时向上向下旋压,尽管旋轮上下旋压时轨迹不同,向上为斜直线,向下为复杂的曲线,但基本上两旋轮旋压时产生的Z向成形力可以相互平衡。

4.1 轮毂轮辋上下同时旋压过程分析

依照上述的条件设置好进行模拟,X、Z向旋压力如图2所示。

图2 旋压过程中X、Z向旋压力

由图2(a)、(b)知,在劈开阶段,旋轮2的周向、径向旋压力迅速增加,径向旋压力增加的更大,达到了180KN,旋压坯料被切开,此时旋压坯料存在一个“豁口”,便于旋轮1的进入,旋轮1的旋压力增加的也很快,但相对于旋轮2有一个延后,两个旋轮之间有旋压时间差。劈开阶段后,旋轮2继续向上进给,旋轮1开始径向进给并接触旋压坯料,两个旋轮全部进入工作状态。此后旋压力大致成下降趋势,随着旋压的进行,旋轮前方堆积的材料逐渐减少,减薄率也在逐渐减少,导致旋压力成下降趋势,但也可看出旋轮1的旋压力,无论是周向旋压力还是径向旋压力都下降的较为缓慢,原因为旋轮2成形的轮辋上部分,形状较为简单为一条斜直线,而旋轮1成形的轮辋下部分是较为复杂的曲线,造成旋压力下降的较为缓慢。

4.2 轮辋上下部分同时旋压过程中应力、应变场分析

(1)应变场。图3是旋压过程应变分布图,由图知,旋压过程的应变大体呈现出逐渐增大的趋势。当旋压进程为25%时,由于旋轮的径向进给,与旋轮接触的部分产生了较大的塑性变形,应变也主要集中在与旋压接触部分,应力值达到了2;随着旋压的进行,由旋压进程为50%和75%时知,整个旋压坯料应变最大值出现在旋压过程的中后期且在旋轮后方,最大值达到了7,主要因为随着旋轮的进给,旋轮前方材料堆积,造成厚度增加,减薄率也增加,导致应变逐步增大,且正在变形区域对已变形区域依然有一个强大的拉应力,造成已变形区域再次减薄,这也是最大值出现在旋轮后方的原因,而旋压坯料中间部分一直会受到这样的一个拉应力,故在设计时把轮毂的中间部分增加了一个加强筋,以防止过度减薄造成的缺陷;当旋压进程达到100%时,可以明显的从图中看出轮辋上下部分的应变大小不同,上部分应变为4.5,下部分为2,造成应力不同的原因为本次旋压属于强力旋压,尽管轮辋下部分变形较为复杂,但整体的减薄率是小于上部分,轮辋上部分减薄率大,应变大。

图3 旋压过程中应变场分布图

(2)应力场。图4是旋压过程应力场分布,如图所示,旋压进程在25%时,应力主要分布在旋压坯料的中部和上部,原因是在劈开阶段旋压坯料中部和上部最早和旋轮2接触产生应力;随着旋压的进行,由旋压进程为50%和75%时图知,轮辋上部分成形处于一个稳定的状态,应力值基本保持不变,应力大小为50MPa,轮辋下部分进入全面塑形变形后,应力从刚开始的10MPa迅速增加到50MPa;当旋压进程达到100%时,可以看出轮辋上部分应力值大于下部分,其原因和轮辋上部分应变值偏大一样,上部分变形较大,而轮辋成形终了阶段,应力的最大值出现在中间部分,其原因是旋压过程中正在变形部分对相邻材料有轴向的拉应力的作用,而这种作用是相互传替的,无论是向上旋压还是向下旋压,轮辋中间部分都是这种轴向拉应力作用效果的累积,所以在旋压的中后期,轮辋中间部分应力值最大,达到了60MPa。

图4 旋压过程中应力场分布图

5 结语

利用Gleeble-3500热模拟试验机对6061铝合金进行热压缩实验,得到了6061铝合金真实应力应变曲线,拟合出6061铝合金的本构方程。

利用有限元软件Simufact对商用铝合金轮毂旋压过程进行数值分析确定采用轮辋上下同时旋压方案来制造轮毂,结合成形力和材料流动分析了轮辋旋压过程,理论上证明了设计的轮毂成形工艺方案。