铝微弧氧化膜层中α-Al2O3相调控机制及表面形貌演变

2023-02-11杨涵金凡亚冯军李必文翦奉林但敏陈伦江黄熠唐国庆

杨涵 ,金凡亚, ,冯军 ,李必文,翦奉林,但敏,陈伦江,黄熠,唐国庆

1.南华大学机械工程学院,湖南 衡阳 421001

2.核工业西南物理研究院,四川 成都 610041

微弧氧化(MAO)又称等离子体电解氧化、火花放电阳极氧化等,是一种在阳极氧化的基础上发展而来的成膜技术,其放电通道温度可达2 000 ~ 8 000 K,可以在钛、铝、镁等阀金属表面原位生长出厚度约为几十甚至几百微米的陶瓷氧化膜层[1-4]。改变微弧氧化的工艺参数可以改变微弧氧化膜层的物相组成和结构。该技术工艺流程简单,对环境污染较小,制备出来的膜层具备良好的耐高温、耐腐蚀等性能[5-7]。铝经微弧氧化后,由于高温作用发生相和结构的改变,变成含有一定α相和γ相的氧化膜,而α-Al2O3是纯铝微弧氧化膜层中的重要组成部分,具有耐热、硬度高、晶相稳定等优良性质,其作用非常重要。

电流密度是影响微弧氧化膜层结构和性能的重要参数。不同的电流密度可以导致不同的放电类型,进而影响膜层的生长速率、微观结构和物相组成。钱思成等人[8]研究了电参数对铝合金微弧氧化膜层性能的影响,发现随电流密度的增大,微弧氧化膜层的硬度和粗糙度增大,耐腐蚀性能呈先提高后降低的趋势。李淑华等人[9]研究了电压与不同膜层结构的关系,分析了微弧氧化膜层的生长机理。薛文彬等人[10-11]研究了铝合金在10 A/dm2的电流密度下制备的微弧氧化膜层的物相构成,得知膜层主要由α-Al2O3和γ-Al2O3组成,且γ-Al2O3的含量由膜外层向内层逐渐减小,α-Al2O3的含量由膜外层到内层逐渐增大,膜的显微硬度由外层到内层逐渐增大。目前大部分研究都是针对铝合金微弧氧化膜层的性能和物相构成,而有关电流密度对铝微弧氧化膜层中α-Al2O3的形成规律及表面形貌的影响鲜有报道。鉴于1060纯铝中的Zn含量较低,有利于γ-Al2O3向α-Al2O3的转变[12],本文选择1060工业纯铝进行微弧氧化实验,采用直流脉冲电源,研究电流密度对α-Al2O3在膜层中的形成规律及表面形貌的影响。

1 实验

1.1 微弧氧化膜层的制备

用激光将1060工业纯铝切割成直径50 mm、高1 mm的试样,依次用500号、800号、1000号和1200号砂纸打磨,用无水乙醇超声清洗后再以去离子水冲洗干净,吹干待用。

微弧氧化溶液由50 g/L磷酸钠、4 g/L钨酸钠和30 g/L六偏磷酸钠加去离子水配制而成,用机械搅拌器不断搅拌至溶质完全溶解。实验过程中采用水冷循环装置确保电解液温度不超过40 ℃。

采用核工业西南物理研究院自制的微弧氧化设备,在恒流模式下制备微弧氧化膜层,工艺参数见表1,其中脉冲峰电流密度Jp与平均电流密度Ja的关系如式(1)所示,而t指微弧氧化的时间。

表1 试样制备工艺参数Table 1 Process parameters for preparing the samples

式中ton为脉宽,f为频率。

1.2 膜层性能检测

采用德国ZEISS Gemini 300型扫描电子显微镜(SEM)分析陶瓷膜层的表面形貌。采用日本Rigaku Smart Lab型 X射线衍射仪(XRD)分析陶瓷膜层的相组成,选用铜靶,Kα射线扫描范围为 5° ~ 90°,扫描速率为2°/min。采用华银HV-1000A型显微硬度计检测膜层的显微硬度,载荷100 g,保压时间20 s。

2 结果与讨论

2.1 低电流密度微弧氧化的膜层物相组成及表面形貌分析

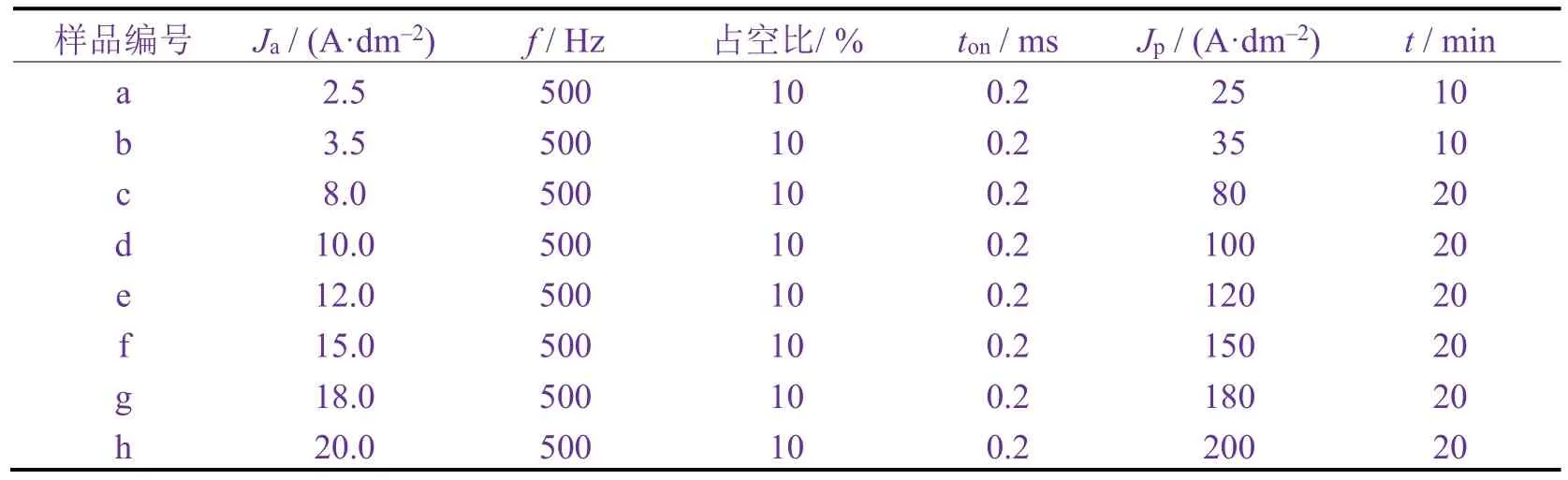

低电流密度范围(≤3.5 A/dm2)内1060工业纯铝经微弧氧化后的XRD谱图如图1所示,此时以铝的特征峰为主,铝的氧化物特征峰非常弱,可能与其含量过低有关。当微弧氧化峰电流密度由2.5 A/dm2增大到3.5 A/dm2时,膜层中的γ-Al2O3特征峰开始凸显,α-Al2O3的特征峰非常弱,膜层的显微硬度由147 HV提高到169 HV。微弧氧化阶段产生的氧化铝首先从非晶相转变为晶相的γ-Al2O3,再转变为稳定的α-Al2O3相,这是因为γ-Al2O3相的临界形核自由能低于α-Al2O3相的临界形核自由能。一般认为温度稳定在1 000 °C以上时γ-Al2O3开始向α-Al2O3转变,然而这一转变过程极为复杂,存在副反应和其他过渡相的生成,故转变的发生需要储备极高的能量[13]。所以在低电流密度范围内,微弧氧化输入能量和反应瞬时温度较低,不能很好地促进α-Al2O3的生成。因此,需要认真探究电流密度对α-Al2O3形成及表面形貌的影响。

图1 低电流密度下制备的微弧氧化膜的XRD谱图Figure 1 XRD patterns of microarc oxidation films prepared at low current densities

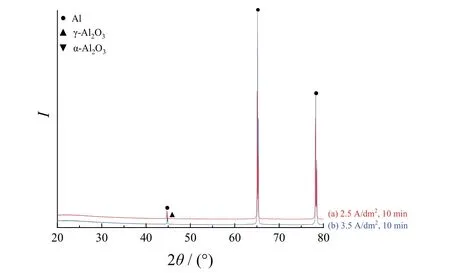

电流密度升高会增强电解液中的电场强度,从而增大对离子的驱动力,使其更容易聚集在膜层两侧,促进周围电势达到击穿电压,产生放电,引起“电子雪崩”。随着电流密度的增大,微弧氧化过程中所释放的能量越来越大,膜层的生长速率、厚度和粗糙度增大,但电流密度过大将导致熔融物增多[14]。电流密度还存在一定的极值,超过该值会导致膜层中致密层的生长速率降低。不同金属基体和电解液体系的最佳电流密度不尽相同[15-16]。结合图2所示的SEM分析结果可知,电流密度为2.5 A/dm2时,微弧氧化膜层表面孔洞和裂纹较少,孔洞直径约为5.541 μm。电流密度增大至3.5 A/dm2时,膜层表面孔洞减少,孔径增大至6.063 μm左右,但膜层表面裂纹横向宽度增加。以上结果表明,随电流密度增大,微弧氧化反应更加充分,等离子放电能量增加,熔融物质不断增多,相互连接冷却后可填补孔洞,令膜层孔洞减少,但膜层晶化程度不断提高和内应力的增大会导致裂纹横向宽度增大。

图2 低电流密度下制备的微弧氧化膜层的微观形貌Figure 2 Micromorphologies of microarc oxidation films prepared at low current densities

2.2 中电流密度微弧氧化的膜层物相组成及表面形貌分析

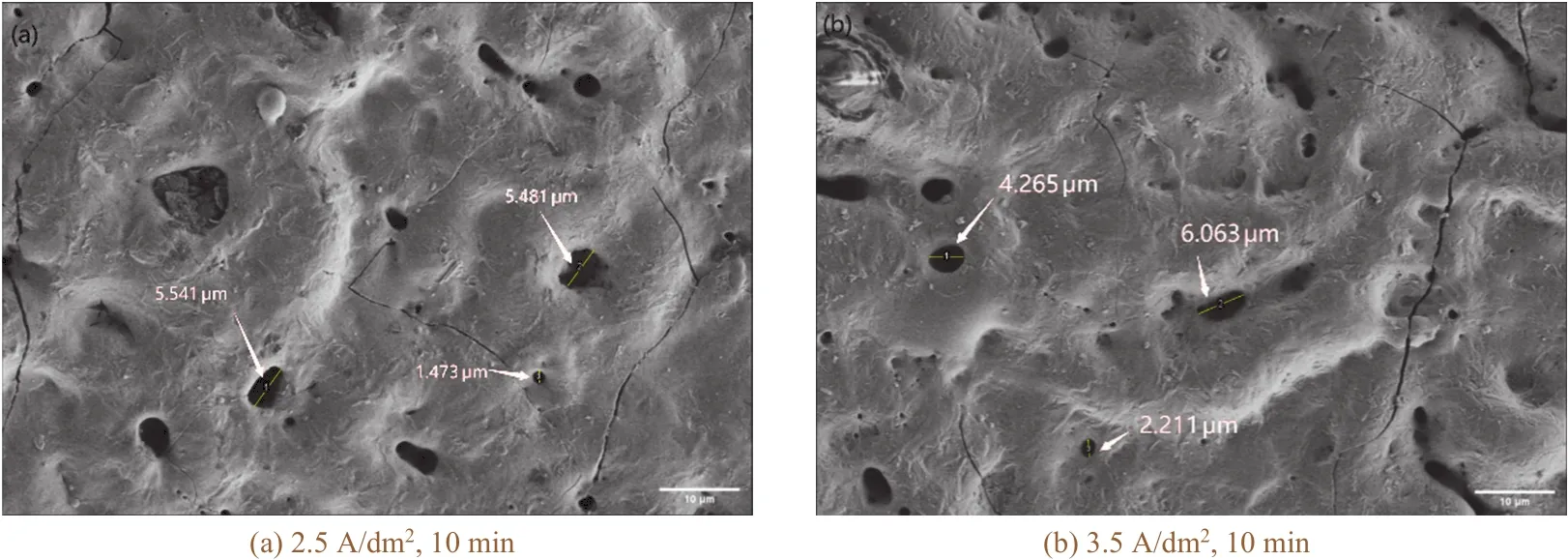

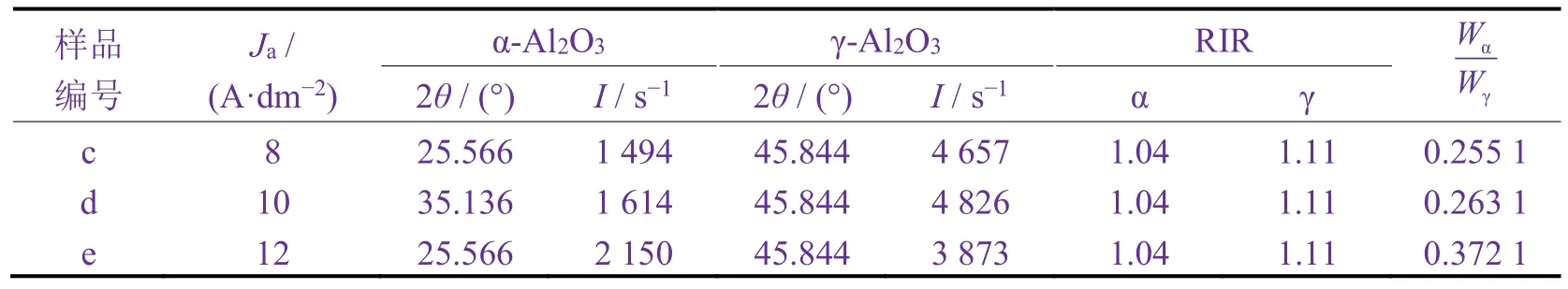

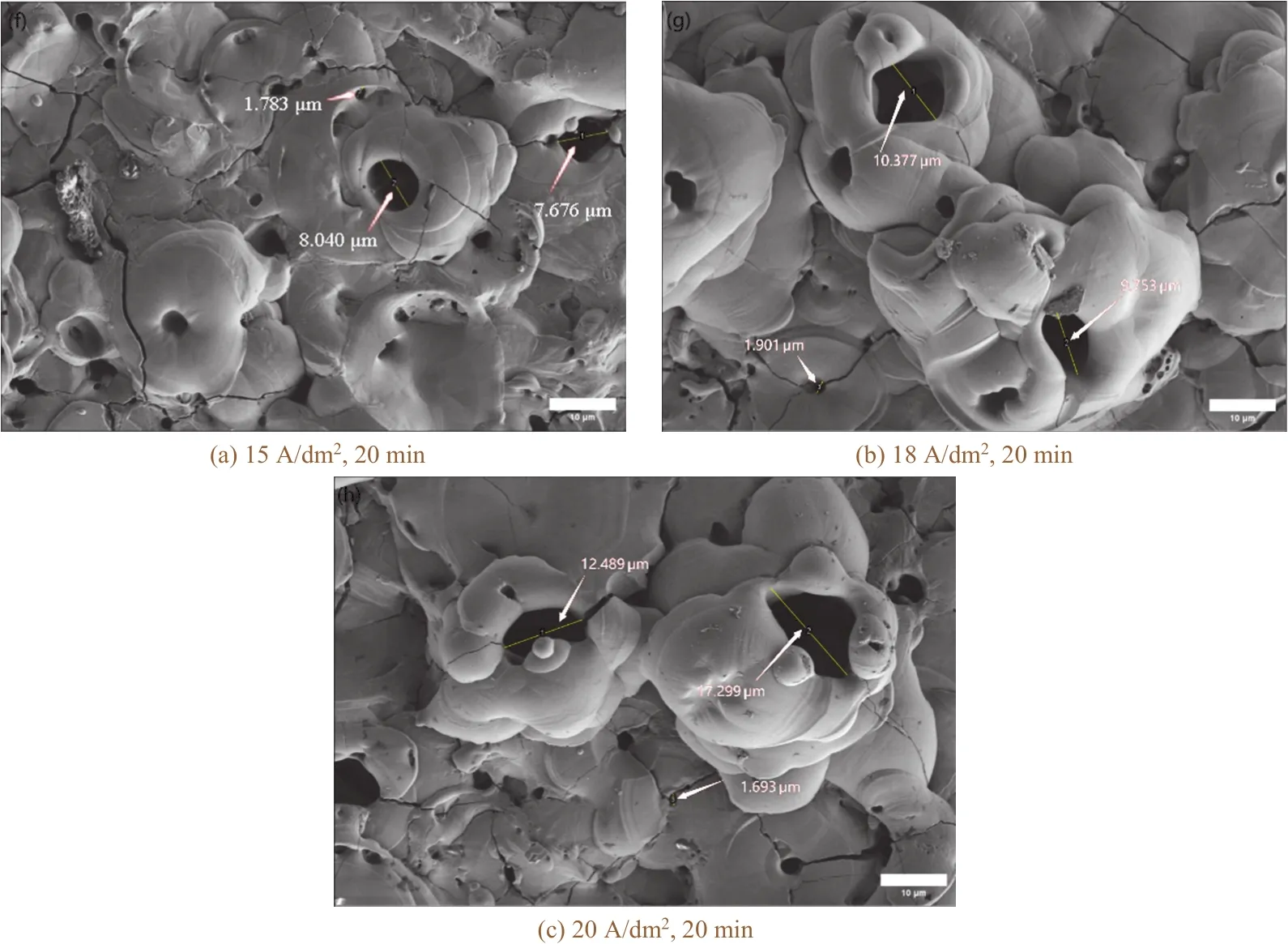

中电流密度范围(8 ~ 12 A/dm2)内1060工业纯铝在微弧氧化后的XRD谱图如图3所示,此时膜层主要由γ-Al2O3和α-Al2O3组成,Al的特征峰主要来自于基体。图3中γ-Al2O3的特征峰强度与图1相比明显增强,α-Al2O3的特征峰逐渐凸显。样品c、d和e中γ-Al2O3的最强特征峰(2θ为45.844°处)的强度分别为4 657、4 826和3 873 s-1,而2θ为25.566°或35.136°处α-Al2O3的最强特征峰强度分别为1 494、1 614和2 150 s-1。结合α-Al2O3和γ-Al2O3的标准PDF卡片97-008-5137和97-006-6559的数据,通过绝热法[17-18],按式(2)可以计算出α-Al2O3相对于γ-Al2O3的含量。

图3 中电流密度下制备的微弧氧化膜的XRD谱图Figure 3 XRD patterns of microarc oxidation films prepared at medium current densities

式中Wi为样品中第i相的含量;Ii为第i相最强衍射峰的强度;RIRi为待测物相参比强度,即K值(由PDF卡片读出);n为相的数量。

由表2给出的计算结果可知,当阳极氧化电流密度为8、10和12 A/dm2时,α-Al2O3相对于γ-Al2O3的含量分别为25.51%、26.31%和37.21%。在中电流密度范围内,α-Al2O3相对于γ-Al2O3的含量随着电流密度的增大而增大。由于γ-Al2O3是α-Al2O3生成的前提条件,因此可以判定此阶段α-Al2O3的生成速率大于γ-Al2O3的生成速率。以下为微弧氧化反应过程中可能存在的反应和物相转变过程[19]:

表2 中电流密度范围内制备的微弧氧化膜中α-Al2O3相对于γ-Al2O3的质量分数Table 2 Mass fraction of α-Al2O3 with respect to γ-Al2O3 in microarc oxidation films prepared within medium current density range

在电流密度8、10和12 A/dm2下所得到的微弧氧化膜层的显微硬度分别为387、436和500 HV。结合XRD结果分析认为,随着电流密度增大,单个脉冲能量越来越大,放电更剧烈,有利于γ-Al2O3向α-Al2O3的转变,膜层中α-Al2O3的占比不断提升,于是膜层硬度越来越高。

如图4所示,在中电流密度范围内所得微弧氧化膜层表面孔洞较多,尺寸较小且分布密集,大孔数量随电流密度的增大而减小,但孔洞直径增大。在大孔附近可以明显发现熔融物质向孔洞周围“铺垫”,且这些熔融堆积物上存在少量微小孔洞。膜层表面的裂纹大多数都是以小孔为中心向四周延伸。结合XRD来分析:当电流密度为8 A/dm2时,α-Al2O3相对于γ-Al2O3的含量为25.51%,孔洞较多,直径可达7.838 μm,裂纹也不少;当电流密度为 10 A/dm2时,α-Al2O3相对于 γ-Al2O3的含量为 26.31%,孔洞减少,孔洞直径最大达到10.870 μm,裂纹的横向生长加快;当电流密度为12 A/dm2时,α-Al2O3相对于γ-Al2O3的含量为37.21%,孔洞较少,孔径减小至9.046 μm,裂纹横向生长速率继续升高。在中电流密度范围内,电场强度和放量能量还是较低,α-Al2O3相对于γ-Al2O3的含量最大也不超过40%,在膜层表面发生电化学反应时从放电通道所喷射出的熔融物质较少,然后在电解液的作用下迅速冷却而相互连接,令孔洞减少。当放电通道内熔融物质的生成速率与冷却速率相接近时,孔洞直径不再明显增大。

图4 中电流密度下制备的微弧氧化膜层微观形貌Figure 4 Micromorphologies of microarc oxidation films prepared at medium current densities

2.3 高电流密度微弧氧化的膜层物相组成及表面形貌分析

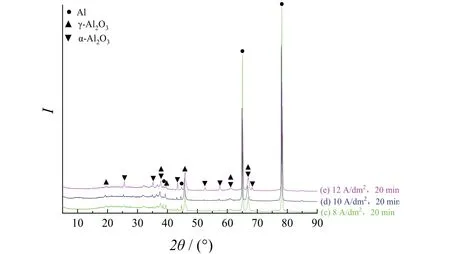

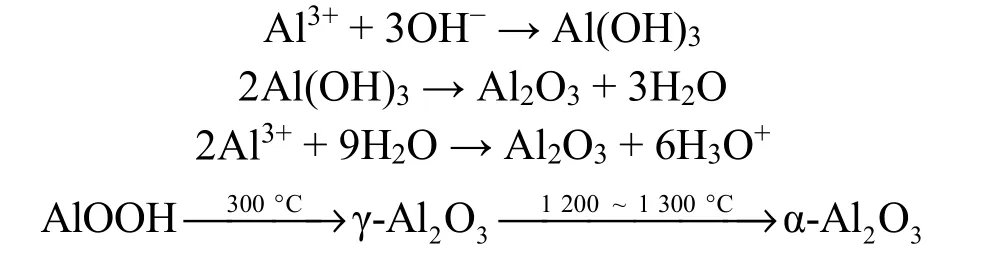

高电流密度范围(15 ~ 20 A/dm2)内1060工业纯铝在微弧氧化后的XRD谱图如图5所示,从中可发现α-Al2O3和γ-Al2O3的特征峰明显增强,最强的Al峰主要来自基体,γ-Al2O3主要存在于膜外层,α-Al2O3主要存在于膜内层,这是熔融的氧化铝在膜内、外的冷却速率不同所导致的[20]。α-Al2O3是氧化铝中唯一的热力学稳定相。纯铝在微弧氧化过程中首先生成亚稳定相γ-Al2O3,随着反应温度不断升高,γ-Al2O3相逐渐向α-Al2O3相转变,此转变不可逆。根据表3可知,当电流密度由 15 A/dm2增大到 20 A/dm2时,α-Al2O3相特征峰的相对强度明显增强,γ-Al2O3相的特征峰相对强度变弱,α-Al2O3逐渐成为主要相。当电流密度为20 A/dm2时,成功制备出α-Al2O3含量较高的微弧氧化膜层,α-Al2O3相对于γ-Al2O3的含量最高达到47.87%。在15、18和20 A/dm2电流密度下所得膜层的显微硬度分别为499、600和679 HV,与低、中电流密度时所制膜层相比有了明显提高。

表3 高电流密度范围内制备的微弧氧化膜中α-Al2O3相对于γ-Al2O3的质量分数Table 3 Mass fraction of α-Al2O3 with respect to γ-Al2O3 in microarc oxidation films prepared within high current density range

图5 高电流密度下制备的微弧氧化膜的XRD谱图Figure 5 XRD patterns of microarc oxidation films prepared at high current densities

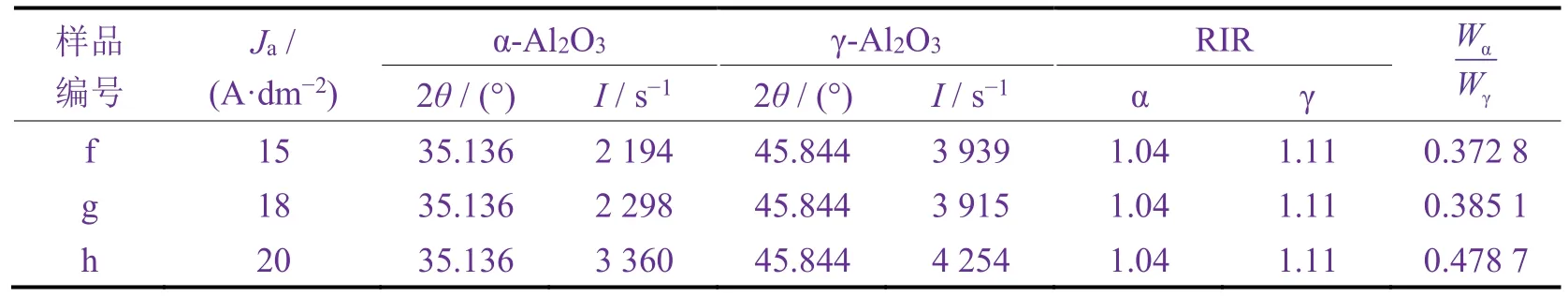

如图6所示,在高电流密度范围内随着电流密度增大,膜层的孔径继续增大,熔融物质大多数已经从“铺垫”状态变为“叠加”状态,覆盖在膜层表面,周围形成较平滑的区域,膜层表面类似“火山口”的形貌比中电流密度时更明显。另外可以发现高电流密度下膜层表面的裂纹明显比低、中电流密度下更多。当电流密度为15 A/dm2时,α-Al2O3相对于γ-Al2O3的含量为37.28%,小孔洞较多,孔径最大为8.040 μm,裂纹尺寸较大。当电流密度为18 A/dm2时,α-Al2O3相对于γ-Al2O3的含量为38.51%,小孔减少,大孔增多,孔径最大为9.753 μm,裂纹被熔融堆积物所覆盖。当电流密度为20 A/dm2时,α-Al2O3相对于γ-Al2O3的含量为47.87%,孔洞继续减少,孔洞直径最大为17.299 μm,裂纹横向生长速率明显加快。电流密度的增大极大地提升了整个微弧氧化反应过程中的驱动力,膜层中α-Al2O3相对 γ-Al2O3的含量不断上升,膜层内部晶化程度不断提高。经过反复的放电击穿后,熔融物叠加在一起,大部分小孔洞被填补或封闭。但由于在膜层表面发生击穿的能量急剧增加,放电击穿所形成的孔洞直径变大,大孔增多。

图6 高电流密度下制备的微弧氧化膜层的微观形貌Figure 6 Micromorphologies of microarc oxidation films prepared at high current densities

3 结论

(1) 微弧氧化反应时的电流密度增大令 α-Al2O3在膜层中的含量增加,膜层晶化程度不断提升,内应力增大,膜层表面裂纹的横向生长加快,膜层表面孔洞直径增大,孔洞数量呈现先增加后减小的趋势,熔融堆积物增多。

(2) 在低电流密度范围内制备的微弧氧化膜主要由γ-Al2O3和铝的非晶氧化物组成,α-Al2O3含量较低,在中、高电流密度范围内制备的微弧氧化膜则主要由α-Al2O3和γ-Al2O3组成。

(3) 在考察的电流密度范围内,α-Al2O3在膜层中的含量始终比γ-Al2O3低,α-Al2O3相对于γ-Al2O3的质量分数最大为47.87%。