基于pH敏感缓蚀剂微胶囊的自修复涂层的制备及对碳钢的腐蚀防护作用研究

2023-02-11张姗姗郑兴荣杨艳玲闫峥张英超冯丽娟

张姗姗,郑兴荣,杨艳玲,闫峥,张英超,冯丽娟

潍坊科技学院,山东 潍坊 262700

金属材料的腐蚀普遍存在于社会生活、国防建设等各个领域,不仅造成了巨大的资源浪费,而且危及人们的生命和财产安全。据报道,全球每年因腐蚀造成的损失约2.5万亿美元[1]。金属腐蚀防护的方法有很多,其中防护涂层因能形成有效的封闭层、操作简单等优点,成为腐蚀防护中最方便、最有效的方法之一[2]。然而,因为时刻受外界作用力的影响,涂层的内部结构和性质容易发生改变,出现微裂纹[3],而且内部产生的微裂纹很难通过现有手段从外部进行修复[4]。为解决这一问题,科学家设计了自修复涂层。它可以自动地对材料损伤区域进行检测、识别和修复,从而在一定程度上恢复其力学性能、防腐性能及外观形态[5-7]。研究表明,向涂层中加入缓蚀剂可以有效延长涂层的使用时间及增强其防护作用[8],然而涂层容易跟缓蚀剂反应,涂层的物理、化学性质因此受到影响。用一种与涂层相容性良好的微胶囊对缓蚀剂进行负载后与涂料复合成为一种良好的解决方案。本研究通过溶胶-凝胶法制备了缓蚀剂微胶囊,并将其与水性聚丙烯酸涂料复合,制备出自修复涂层,考察了微胶囊对涂料性能的影响,并探索了涂层对碳钢的防护作用。

1 实验

1.1 微胶囊自修复涂层的制备

以质量比为4∶1∶1的丙烯酸(AAC)、丙烯酰胺(AAM)和丙烯酸乙酯(EA)作为单体,将称量好的单体放入反应容器中,以乙醇水溶液或磷酸二氢钾(用作缓蚀剂)的乙醇溶液为溶剂,N,N-亚甲基双丙烯酰胺作为交联剂,加入亚硫酸氢钠后缓慢加入过硫酸钠引发聚合,在25 °C陈化6 h,制得聚合物水凝胶。用无水乙醇将其清洗后再用蒸馏水冲洗3次以去除残余的单体、交联剂、引发剂等,之后在60 ℃烘干,再用球磨机将烘干后的样品磨成微纳尺寸。最后将微胶囊颗粒加入水性丙烯酸涂料中,添加量为 10%(质量分数),搅拌均匀后涂覆在R235碳钢表面形成自修复涂层。

1.2 测试与表征

1.2.1 红外光谱测定

采用溴化钾分别将微胶囊、未负载微胶囊的涂层(以下称之为空白涂层)和负载微胶囊的自修复涂层压片,用FTIR-Nicolet iS10傅里叶变换红外光谱分析其结构,以获悉微胶囊涂层中的官能团信息,扫描范围是4 000 ~400 cm-1。

1.2.2 pH敏感性测试

配制一系列酸碱度不同的缓冲溶液:用0.2 mol/L的邻苯二甲酸氢钾溶液和0.1 mol/L的氢氧化钠溶液来配制pH为4 ~ 5的缓冲溶液;将草酸溶液慢慢稀释,得到pH为6 ~ 7的缓冲溶液;用0.2 mol/L的硼酸-氯化钾和0.1 mol/L的氢氧化钠溶液来配制pH为8的缓冲溶液;用0.1 mol/L的氯化铵和0.1 mol/L的氨水配制pH为9的缓冲溶液;用0.05 mol/L的碳酸氢钠溶液和0.1 mol/L氢氧化钠溶液配制pH为10的缓冲溶液。在实验过程中,使用PHS-25型数显pH计对缓冲溶液的pH进行测定。将微胶囊放入其中开展吸收溶胀性试验。用称重法分析材料的pH敏感性:称取一定量干燥的空白胶囊材料记作m1,在缓冲溶液中浸泡一定时间后取出过滤,称其质量,记作m2,则微胶囊的溶胀比S= (m2-m1) ÷m1× 100%[9]。

1.2.3 Zeta电位测试

采用90Plus Zeta电位仪对涂料进行电位测定。将涂料分成两组,一组是常用的水性聚丙烯酸涂料(以下称之为空白涂料),另一组是实验室制备的含有缓蚀剂微胶囊的涂料。

1.2.4 扫描电镜(SEM)观察

将制备好的微胶囊加入水性丙烯酸涂料中,然后均匀涂抹在铝箔上。待其干燥后,在JSM-7610F扫描电子显微镜(15 kV)下观察空白涂层和负载微胶囊的自修复涂层的微观形貌,并进行元素分布分析。

1.2.5 电化学性能测试

应用CHI600E电化学工作站进行电化学测试,石墨电极及饱和甘汞电极(SCE)分别作为辅助电极和参比电极,腐蚀介质为3.5% NaCl溶液。测试前首先制作工作电极:将碳钢逐级打磨至600#砂纸,在一端焊接上铜导线,并用环氧树脂密封,仅留面积为1 cm2的平面为工作面,涂覆上涂层。电化学阻抗谱测量频率从100 kHz至10 mHz,交流激励信号幅值为5 mV。

1.2.6 盐雾试验

将碳钢打磨逐级至 600#砂纸后涂上涂层。待其晾干,用金属刀在试样上划出一个“V”形,迫使涂层发生腐蚀,处理好后置于LX-60A盐雾试验箱中,按照GB/T 6458-1986《金属覆盖层 中性盐雾试验(NSS试验)》进行盐雾试验,采用5%的盐水,连续喷雾24 h,观察钢片的腐蚀状态。

2 结果与讨论

2.1 红外光谱分析

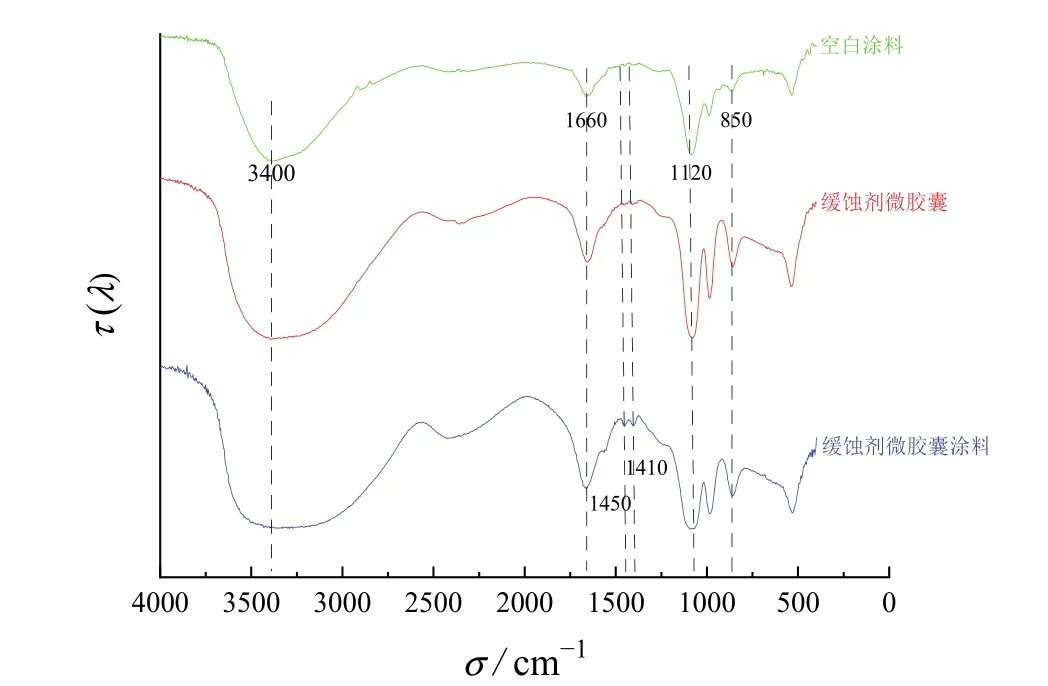

从图1可以观察到微胶囊和负载微胶囊的涂料红外光谱图线在1 660 cm-1左右处出现低吸收峰,且间距较窄,这主要是微胶囊上的C=O双键伸缩振动所引起的[10]。另外,在2 400 cm-1处出现了CH2的吸收峰,在3 400 cm-1处出现了较宽的OH伸缩峰。

图1 微胶囊和涂料的红外光谱图Figure 1 FTIR spectra of microcapsule and coatings

对空白涂料和负载微胶囊涂料的红外光谱进行对比可以发现:两种涂料在850 cm-1处出现了吸收最低峰且间距较窄,这主要是涂料中C─H弯曲振动的结果;在1 660 cm-1处出现了高吸收尖峰,这归因于C=C、C=O的双键伸缩振动。然而两种涂料在1 410 cm-1与1 450 cm-1之间的红外光谱明显不同,这主要是涂层中微胶囊材料的C─H键弯曲振动和C─N伸缩振动作用加强所致[11]。这一结果表明缓蚀剂微胶囊成功与涂料复合,且并未改变材料的基本化学构成,缓蚀剂微胶囊与涂料基体的相容性良好。

2.2 微胶囊材料的pH敏感性

由图2可知:当pH < 7时,聚合物的溶胀比随着pH的升高而增大,但当pH > 7时,微胶囊的溶胀比随溶液pH的升高而降低。前人的研究表明,聚合物的溶胀性能与溶液的渗透压及溶质、溶剂的本性有关[12]。胶囊材料的pH敏感性与分子链中羧基的解离、胺基的质子化等引起的分子链结构的静电排斥有关[13]。另外,与pH和离子强度相关的Donnan平衡也影响材料的pH响应性[14]。微胶囊这种pH敏感特性使其可以成为缓蚀剂释放控制的优良载体。利用这种材料对缓蚀剂进行包覆,当海水(pH ≈ 8.0 ~ 8.5)中的钢铁发生腐蚀时,碳钢周围环境由偏碱性逐渐向酸性过渡,微胶囊溶胀比增大,缓蚀剂释放,进而对涂料进行二次防护。

图2 微胶囊的溶胀比随pH的变化Figure 2 Swelling ratio of microcapsules as a function of pH

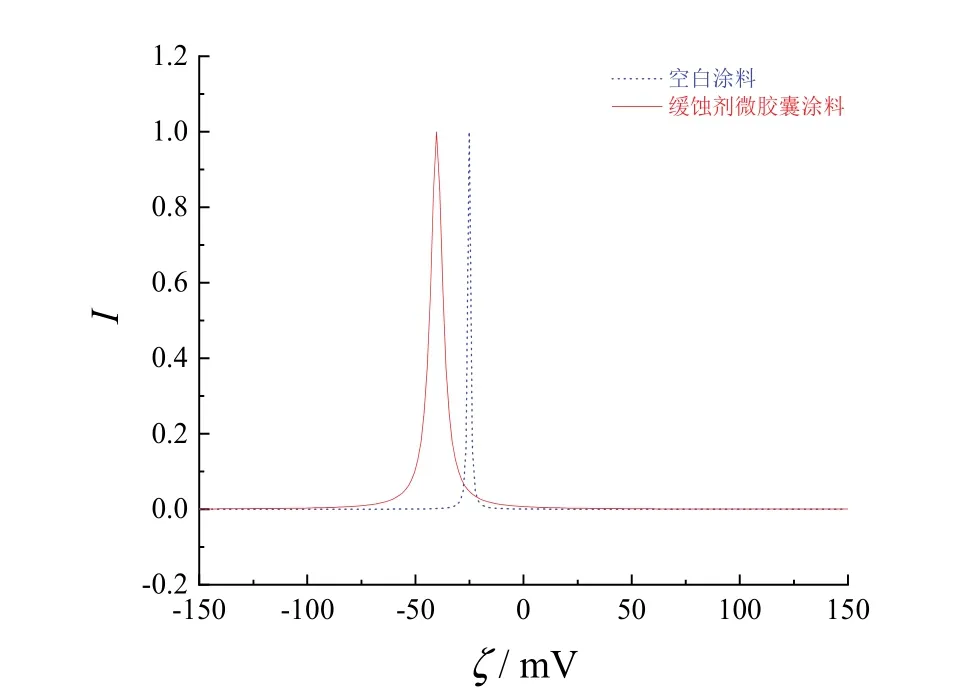

2.3 Zeta电位测试

分析图3发现,空白涂料的Zeta电位为-25.8 mV,添加质量分数10%的微胶囊颗粒后的涂料的Zeta电位为-40.0 mV。负载微胶囊后Zeta电位的绝对值增大表明体系的稳定性变好[15]。故这一结果说明微胶囊的加入在一定程度上增强了涂料的稳定性,涂料与微胶囊之间有较好的相容性。

图3 不同涂料的Zeta电位分布Figure 3 Distribution of Zeta potential for different paints

2.4 微胶囊在涂层中的分布

通过扫描电镜观察和能谱(EDS)分析来考察缓蚀剂微胶囊是否均匀分散在涂层中。从图4和图5可以看出,微胶囊添加前后涂层中元素的分布都比较均匀,表明涂层一致性较好。然而,空白涂层未检测到磷元素(代表缓蚀剂),而在负载缓蚀剂微胶囊的自修复涂层中可以观察到均匀分布的磷元素。这表明已成功制备出了稳定的缓蚀剂微胶囊涂层。

图4 空白涂层的表面形貌、能谱图及元素分布情况Figure 4 Surface morphology, EDS spectrum, and distribution of elements for blank coating

图5 缓蚀剂微胶囊涂层的表面形貌、能谱图及元素分布情况Figure 5 Surface morphology, EDS spectrum, and distribution of elements for the coating prepared with corrosion inhibitor loaded microcapsules

2.5 电化学测量结果

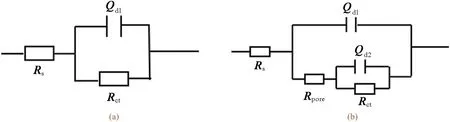

从图6和图7可以看出,无涂层电极的电化学阻抗谱只有1个容抗弧,而2种涂层电极的电化学阻抗谱出现了2个时间常数,Nyquist图中相应出现了2个容抗弧。高频区的容抗弧反映了涂层划痕区碳钢电极的表面状态,低频区的容抗弧代表碳钢腐蚀的法拉第电荷转移过程,反映了电极的耐腐蚀性能[16]。图8中的等效电路可用于拟合样品在腐蚀介质中的阻抗特性,其中Rs代表溶液电阻,Rpore代表涂层划痕处的电阻,Rct代表电荷转移电阻,Qd1代表双电层电容,Qd2代表涂层划痕处的电容,n为表征电极表面不均匀程度的弥散指数(0 ≤n≤ 1)。常相位角元件Qd的阻抗可由式(1)计算。

图6 不同碳钢电极在3.5% NaCl溶液中的Nyquist图Figure 6 Nyquist plots for carbon steel electrodes with different surface states in 3.5% NaCl solution

图7 不同碳钢电极在3.5% NaCl溶液中的Bode图Figure 7 Bode plots for carbon steel electrodes with different surface states in 3.5% NaCl solution

图8 等效电路:无涂层电极(a)和有划痕涂层电极(b)的等效电路Figure 8 Equivalent circuits for blank electrode (a) and the electrode covered with scratched coating (b)

式中j是虚数单位(j2= -1),ω为角频率,Y0是导纳。

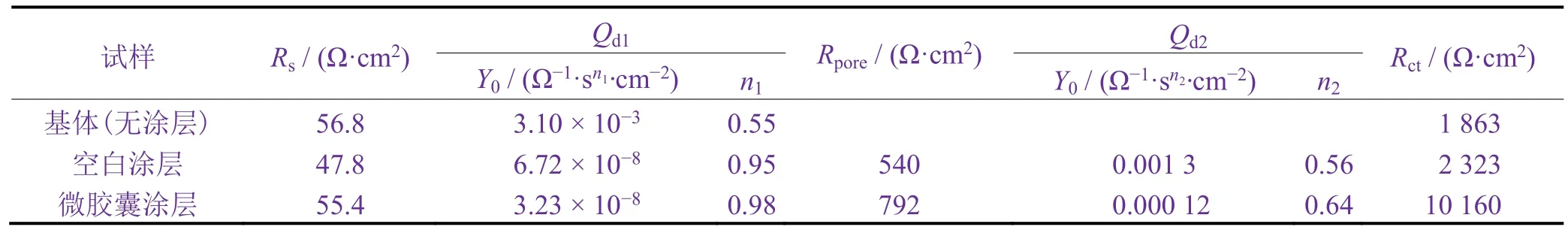

从表1可以看出,在碳钢覆盖涂层之后,Qd1的Y0均有所减小,而Rct增大,表明涂层能够阻滞侵蚀性离子对碳钢的腐蚀,提高碳钢的耐蚀性。但是未用缓蚀剂微胶囊改性的涂层防护效果非常有限,体现在其Rct增幅很小。而覆盖微胶囊涂层之后,体系的Rct相较于裸钢时增大了一个数量级,表明微胶囊涂层的防护效果良好。此外还发现,应用缓蚀剂微胶囊对涂层改性后,涂层破裂处的电阻Rpore有一定程度的增大,Qd2的Y0也显著降低,说明缓蚀剂释放到涂层破裂处改变了双电层的性质。一般而言,Nyquist图中的容抗弧半径越大表示涂层对金属的防护性能越好。对照发现,负载缓蚀剂微胶囊涂层电极的容抗弧半径大于裸钢和空白涂层电极。这归因于当涂层破损时,碳钢表面状态的改变诱发了pH改变,导致胶囊溶胀[17],缓蚀剂在涂层破损处释放,增强了涂层的防腐蚀能力,令碳钢的腐蚀速率降低[18]。这些结果表明缓蚀剂微胶囊能响应环境条件对涂层进行修复,增强涂层的耐蚀性。

表1 电化学阻抗谱的拟合结果Table 1 Fitting result of electrochemical impedance spectra

2.6 盐雾试验结果

从图9可以发现,负载微胶囊缓蚀剂的涂层比无缓蚀剂的空白涂层更耐中性盐雾腐蚀。当把涂层除去后,无缓蚀剂涂层的碳钢上有较为明显的局部腐蚀现象,而覆盖含缓蚀剂微胶囊涂层的碳钢试样上腐蚀不明显。这表明缓蚀剂微胶囊的加入显著增强了涂层对金属的防护性能。

图9 中性盐雾试验后,覆盖无缓蚀剂涂层(a)和缓蚀剂微胶囊改性涂层(b)的碳钢腐蚀形貌Figure 9 Surface morphologies of carbon steel specimens covered with blank coating (a) and the coating modified by corrosion inhibitor loaded microcapsules (b) after neutral salt spray test

3 结论

成功制备了缓蚀剂微胶囊,并将其与同系列水性涂料复合,形成了自修复涂层。红外光谱和Zeta电位测量结果证实微胶囊与涂料相容性良好,SEM和EDS分析表明缓蚀剂微胶囊均匀分散于涂料基体中。电化学阻抗谱测试和中性盐雾试验的结果表明该基于缓蚀剂微胶囊的自修复涂层体系能响应环境条件,对破损的涂层进行修复,增强对金属的腐蚀防护性能。