大气等离子喷涂羟基磷灰石涂层的工艺参数优化

2023-02-11孙绪民李丽刘宪福蒋盟王文成刘在超

孙绪民,李丽,刘宪福,蒋盟,王文成,刘在超

山东理工大学机械工程学院,山东 淄博 255049

钛合金(如Ti-6Al-4V)因其优异的力学性能、耐蚀性和生物相容性,已被广泛用于骨科、头颈外科和牙科领域的各种医疗植入物[1-3]。然而,钛合金植入物具有生物惰性,缺乏足够的组织反应。因此,这些植入物通常需要修饰生物活性材料,以改善骨整合性能[4]。羟基磷灰石(Ca10(PO4)6(OH)2,简称HA)作为一种生物陶瓷材料,与人骨的无机成分具有相似的化学组成和结构,能与机体组织在界面上形成化学结合,具有良好的骨传导性和骨诱导活性[5]。但由于自身的脆性,HA在承重部位的应用受到严重限制。HA作为涂层覆盖在钛合金基体表面,在保持Ti-6Al-4V优异力学性能的同时,可利用涂层自身与骨骼的化学相似性和良好的生物相容性,帮助植入体快速地与周围骨组织进行整合。这已经成为近年来生物医用骨材料的研究热点之一[6]。

目前制备HA生物陶瓷涂层的方法有等离子喷涂、激光熔覆、仿生矿化、电泳沉积等[7-9]。与其他方法制备的涂层相比,等离子喷涂是唯一被美国食品和药品管理局批准的用于生产医用涂层的方法[10]。等离子喷涂HA涂层具有沉积效率高、技术稳定等特点,同时能得到粗糙的涂层表面,作为骨植入物可与骨组织更紧密结合,增大接触面积[11]。等离子喷涂涂层的品质受到诸多因素的影响,如喷涂电流、喷涂距离、次气流量及粉末尺寸和形貌等,这些因素直接影响喷涂过程中熔融粒子的动能和热能,熔融粒子的动能和热能过高或过低都会导致涂层品质下降[12]。本文采用正交试验,通过对结合强度和显微硬度的综合评价,优化HA涂层的制备,深入挖掘等离子喷涂工艺条件与涂层质量的关系。

1 实验

1.1 材料

基材为10 mm × 10 mm × 5 mm的Ti-6Al-4V钛合金,喷涂前先对基体进行乙醇超声清洗,然后进行喷砂处理,增强其与粉末间的附着力。砂粒为60目白刚玉,喷砂压力0.5 MPa,喷砂时间10 s。喷涂材料为西安瑞林生物科技有限公司生产的羟基磷灰石粉末,粒径为50 ~ 75 μm,其微观形貌如图1所示。

图1 HA粉末的微观形貌Figure 1 Micromorphology of HA particles

1.2 涂层制备

将羟基磷灰石粉末置于80 ℃下烘干10 h后,采用上海XM-80SK等离子喷涂设备进行喷涂。主气为氩气,主气流量为50 L/min,次气为氢气,送粉速率为3 r/min。

1.3 性能表征

采用美国FEI公司Apreo型扫描电子显微镜分析涂层表面、截面的微观形貌。采用日本Future-tech公司的FM-800型维氏显微硬度计测试涂层的截面硬度,载荷300 g,加载时间15 s。采用美特斯公司生产的EXCEED Model45型万能试验机按照ISO 13779-4标准进行拉伸试验。采用日本OLYMPUS公司的DSX1000型数码显微镜分析涂层的三维形貌。采用德国DataPhysics公司的OCA15EC型光学接触角测量仪测量接触角。采用上海辰华CHI660E电化学工作站测试有、无HA涂层的钛合金试样在模拟体液(SBF)中的极化曲线(扫描速率为10 mV/s),以评估其耐蚀性。

2 结果与讨论

2.1 正交试验

选取喷涂电流、喷涂距离、次气流量和送粉速率为正交试验的主要因素,将送粉速率设置为空白列,作为对照组,按L9(34)正交表进行试验,各因素水平见表1,试验结果见表2。

表1 正交试验因素与水平Table 1 Factors and their levels for orthogonal test

2.1.1 影响涂层结合强度的因素

从表2中的极差和均值可以看出,对于结合强度来说,首要影响因素是喷涂距离,第二影响因素是次气流量,最后是喷涂电流,而最佳水平组合为A3B2C3。

表2 正交试验方案和结果Table 2 Scheme and result of orthogonal test

从理论上讲,电流增大,则等离子弧热焓增加,粉末颗粒在等离子焰流中熔化完全,熔融粒子高速撞击基体,进而在基体上有效平铺,可以提高涂层与基体之间的机械铆合,涂层的结合强度会提高。但是喷涂电流过大时,容易产生 α-TCP(磷酸三钙)、β-TCP、TTCP(磷酸四钙)等杂质相,对涂层品质有不利影响。结合强度随次气流量的增加而变化较小,是由于次气流量影响的是喷涂电压,当喷涂电流和主气流量确定后,电压的调节范围有限。喷涂距离是粉末颗粒从喷枪枪口至基体之间飞行的距离,在飞行过程中粉末颗粒被加热至熔融态或半熔融态,以一定的速度和温度撞击基体或已沉积的涂层,经过层层堆积后形成涂层。在热源功率一定的条件下,喷涂距离决定了粉末颗粒的飞行速度。在飞行过程中,粉末颗粒经历了一个先加速后减速的过程,喷涂距离过大或过小均会导致粉末粒子撞击基体时动能不足,涂层与基体之间的机械联锁较差,涂层/基体界面处结合强度较低。此外,喷涂距离过小时,基体受等离子焰流高温的影响,易在涂层结合处出现过热氧化现象,导致涂层品质降低,结合强度下降。

2.1.2 影响涂层显微硬度的因素

从表2可以看出,各因素对涂层显微硬度影响的排列顺序为:喷涂电流 > 喷涂距离 > 次气流量。从均值来看,喷涂电流、次气流量和喷涂距离的优化组合也是A3B2C3。

热喷涂的涂层形成过程一般经历以下几个阶段:材料受热呈熔融或半熔融状态而形成熔滴,熔滴在焰流或外加气流的推动下加速飞行,与基体发生碰撞后沉积,急冷凝固而堆垛形成涂层[13]。喷涂电流和次气流量分别是影响等离子热焓的主要因素和次要因素,进一步影响粉末颗粒的熔融状态。若粉末颗粒的熔融状态和润湿性较好,则其到达基体表面时能量高、撞击效果好,层间堆积致密,气孔和杂质较少,涂层硬度大。在热源功率一定的条件下,次气流量可小范围调节温度和喷涂功率。在本试验范围内,显微硬度对次气流量并不敏感,在喷涂电流和次气流量确定的情况下,喷涂距离与喷涂功率不匹配导致了涂层的显微硬度波动较大。

2.1.3 确定最优参数

综上分析,本试验的优化组合为:喷涂电流700 A,次气流量9 L/min,喷涂距离120 mm。由于该组合不在9组实验中,因此对其进行验证,测得HA涂层的结合强度为27.6 MPa,显微硬度为183.2 HV,均高于正交试验的9组结果。后续的实验均在此基础上进行。

2.2 微观形貌表征

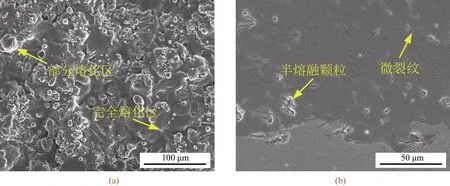

如图2a所示,涂层由熔融或半熔融粉末颗粒堆叠而成,为典型的层状结构。涂层可分为完全熔化区和部分熔化区。完全熔化区来源于完全熔融的HA颗粒,而部分熔化区对应于表面上的球形颗粒,大多为未熔颗粒或部分熔化的颗粒。在喷涂过程中,焰流中心温度较高,粉末颗粒完全熔化,撞击基体后形成有效铺展,表面较为光滑。焰流外侧温度较低,粉末颗粒不能完全熔化,以未熔或部分熔化颗粒的形态撞击基体,于是形成了较为粗糙的表面。

图2 HA涂层的表面形貌(a)和截面形貌(b)Figure 2 Morphologies of surface (a) and section (b) of HA coating

从图2b可以看到,涂层与基体之间咬合良好,呈“锯齿状”嵌入。在涂层与基体之间存在部分半熔融颗粒,可能是位于等离子焰流外侧的粉末颗粒无法获得足够热能,因而出现不完全熔化所造成的。涂层内部存在少量横向裂纹,是由于 HA涂层与基体的热膨胀系数不匹配。熔融液滴在基体表面沉积后快速冷却,发生体积收缩,涂层与基体的收缩速率不同,从而出现热应力。对于脆性陶瓷材料来说,热应力只能通过开裂来释放,最终导致层内裂纹的产生[14]。

2.3 表面粗糙度分析

如图3所示,Ti-6Al-4V的表面较为平坦,轮廓峰的最大高度为18.49 μm,而HA涂层表面有明显起伏,轮廓峰的最大高度为 63.09 μm。HA涂层表面的凸起是喷涂过程中未熔融颗粒及沉积过程中的飞溅颗粒引起的,凹陷表现为涂层表面的孔隙及微裂纹。经表面粗糙度仪测量,Ti-6Al-4V的表面粗糙度Ra为0.94 μm,HA涂层则是3.56 μm。随着表面粗糙度的增大,植入物与骨接触的面积增大,骨和植入物表面之间的结合得到有效改善。为了更好地实现植入物的生物整合,首选相对粗糙的表面,因为这有助于更好的细胞粘附、生长和骨形成。

图3 Ti–6Al–4V基体(a)和HA涂层(b)的表面三维轮廓Figure 3 Three-dimensional profiles of Ti–6Al–4V substrate (a) and HA coating (b)

2.4 接触角分析

植入物表面的润湿性对蛋白质在生物材料表面的吸附起着重要作用。通过测量模拟体液的接触角来评估Ti-6Al-4V基体和HA涂层的表面润湿性。如图4所示,模拟体液在Ti-6Al-4V基体上的接触角为76.6°,在HA涂层上的接触角为43.6°,说明HA涂层表现出更好的润湿性。初步认为,接触角的降低与HA中的羟基有关,因为羟基是亲水基团,易与水分子形成氢键,所以涂层表现出良好的亲水性。HA涂层作为亲水表面具有更好的细胞附着性,涂层中大量羟基的存在有助于与体液进行频繁的物质交换,可诱导更好的矿物沉积和成骨细胞生成[15]。

图4 Ti–6Al–4V基体(a)和HA涂层(b)对模拟体液的接触角Figure 4 Contact angles of Ti–6Al–4V substrate (a) and HA coating (b) to simulated body fluid

2.5 电化学分析

由图5和表3可知,相对于Ti-6Al-4V基体,HA涂层试样的腐蚀电位发生了正移,腐蚀电流密度降低了一个数量级,显示出较高的电化学稳定性。腐蚀电位是热力学指标,腐蚀电流密度则是量化腐蚀速率的动力学参数。腐蚀电位越高,腐蚀电流密度越小,电极过程就越难进行。由此可见,HA涂层可有效提高Ti-6Al-4V基体的耐蚀性。HA涂层起到了物理屏障的作用,避免基体与生理溶液之间发生化学反应,为钛基体提供良好的保护。

图5 Ti–6Al–4V基体及HA涂层在模拟体液中的Tafel曲线Figure 5 Tafel curves for Ti–6Al–4V substrate and HA coating in simulated body fluid

表3 Tafel曲线的拟合结果Table 3 Fitting results of Tafel curves

3 结论

(1) 通过等离子喷涂在Ti-6Al-4V基体上制备HA涂层,采用正交试验法探讨了喷涂电流、次气流量和喷涂距离对涂层结合强度和显微硬度的影响,确定最优参数为:喷涂电流700 A,次气流量9 L/min,喷涂距离120 mm。

(2) 在最优工艺条件下制备的HA涂层呈典型的层状结构,与基体结合良好,表面更粗糙,亲水性更好,有利于与体液进行物质交换,促进骨整合。Ti-6Al-4V基体覆盖了HA涂层后,耐蚀性得到了显著提升。