无导梁108m钢桁梁跨越既有铁路拖拉施工技术

2023-02-11王振东WANGZhendong

王振东 WANG Zhen-dong

(中铁九局集团第七工程有限公司,沈阳 110044)

1 工程概况

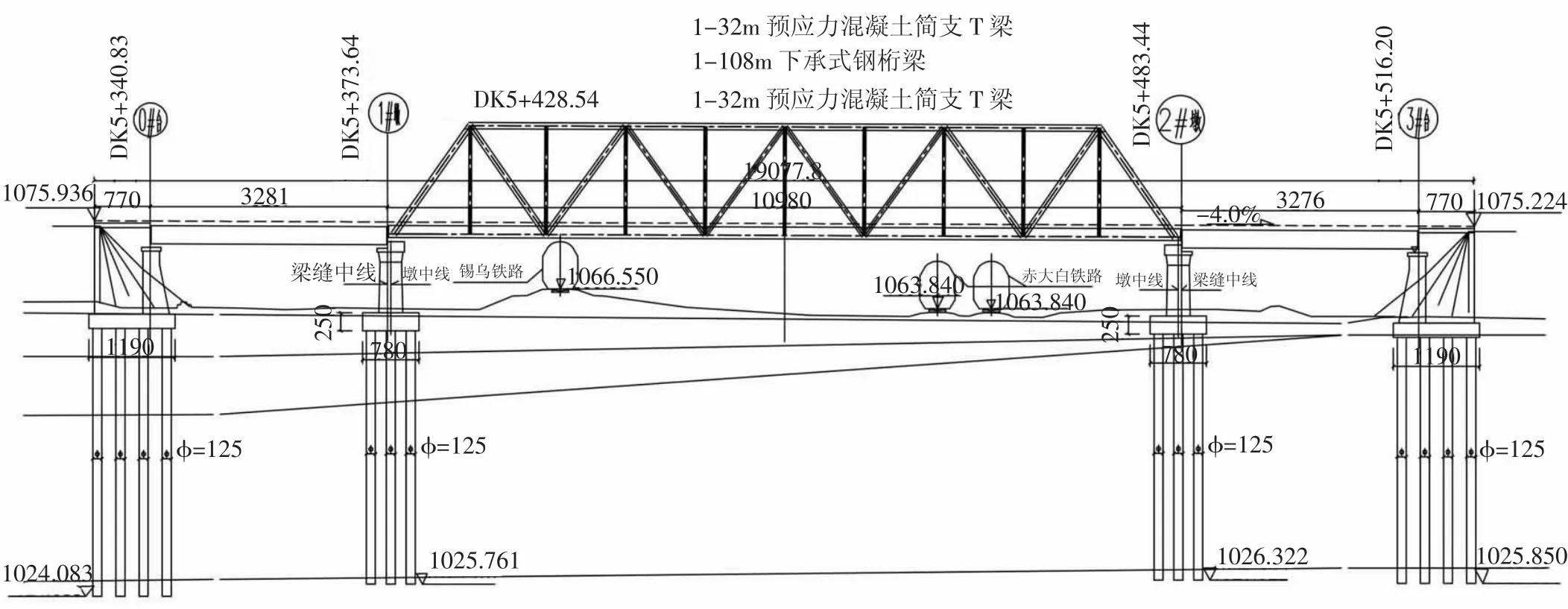

白音华东至赛音温都日铁路运煤专用线(简称白赛线)接轨于霍白铁路的终点站白音华东站,出站后跨越省道307线(霍白公路)与锡乌铁路并行敷设4km下穿二号矿进矿公路大桥,并行省道307线前行1.5km后折向西南方向,上跨既有锡乌铁路和赤大白铁路,沿赤大白铁路西北方向并行敷设1.8km后设赛音温都日站,之后继续前行至一号矿规划厂区,线路全长11.6km。白赛线DK5+428.54大桥上跨锡乌铁路、赤大白铁路(双线),与这两条既有铁路交角为42°,纵坡为4‰下坡,全长190.72m,孔跨设置为1-32mT梁+1-108m钢桁梁+1-32mT梁。第二孔采用108m单线无砟下承式简支钢桁梁,宽8.0m,梁高15m,重约900t,采用拖拉法安装到位。主桁采用带竖杆三角形桁架,桁高15m,除端部两个节间长度为10.5m外,其余节间长度采用11m,主桁中心距采用8m。只在下弦节点处设置横梁,横梁间距为10.5m和11m。上、下弦杆均采用箱形截面,上、下弦杆高约850mm,上、下弦杆腹板外宽均为600mm。斜腹杆采用箱形截面,翼板外宽600mm,杆件高520~850mm。主桁弦杆及腹杆的连接采用M22的高强度螺栓。桥梁布置见图1。

图1 桥梁布置立面图(单位:cm)

2 总体施工方案

利用在0#台后加宽路基及第1孔设置临时支架,安装滑道梁,形成拼装平台;然后在台后路基及第一孔间高位组拼108m钢桁架;在锡乌铁路、赤大白铁路(双线)线间设置临时支墩、在2#墩和赤大白铁路间设置临时支架,临时支墩和临时支架上均安装滑道梁(支架布置见图2);在1号墩处安装反力座和2台250吨连续千斤顶,后锚装置设置在钢桁梁的尾部下方,通过2束8-φ15.2的牵引钢绞线实现拖拉钢桁梁向前;封锁锡乌铁路、赤大白铁路;利用封锁时间拖拉钢桁梁就位;拆除临时支墩和临时支架;落梁到位。

图2 抗倾覆最不利工况及支架布置图

主要施工流程为:支架基础施工→搭设支墩及临时支架、安装滑道梁→钢桁梁拼装→安装牵引设备→拖拉前检查→封锁分步拖拉→钢桁梁就位→顶梁→拆除临时支架等→落梁。

3 临时支架及滑道梁安装

3.1 临时支架总体结构

在0#台后路基及0#-2#墩间设置临时支架,安装滑道梁,在台后路基及第1孔组拼108m钢桁架。临时支架基础除0#台后路基上为扩大基础,其余均采用钻孔桩基础;立柱采用ф609×12mm钢管,立柱间采用Ф325×8mm钢管焊;滑道梁为适应支架跨度采用5种不同的断面结构形式。

3.2 0#台后路基段临时支架及滑道梁安装

在0#台后路基段的拼装区下滑道采用三拼工字钢梁,在下滑道和路基之间浇筑有混凝土扩大基础。

3.3 0#台至1#墩间临时支架及滑道梁安装

在0号台和1号墩之间的拼装区滑道布置,采用钢管柱和H型钢滑道梁型式,0号台至1#墩间支架基础部分采用钻孔桩、1号墩大里程侧支架采用牛腿附着承台基础型式。支架立柱设置斜撑与1#墩连接。在1号墩顶设置短柱与滑道梁进行连接,增加滑道梁的支撑点。

3.4 1#墩至2#墩间临时支架及滑道梁安装

锡乌铁路、赤大白铁路防护网间距27.5m,由于斜交角度42°和考虑铁路安全限界影响,在两线路之间的区域的滑道,设置为平行四边形(27.5m×8m),满足规范要求1.25倍钢桁梁节点间距的要求。结构上设置钢管柱和H型钢滑道梁,下设钻孔桩基础。考虑拖拉时对支架的作用的影响,采用在顶推方向的出口处设置四柱结构形式,连接系斜撑支撑到柱脚处进行加强处理。

3.5 2#墩侧临时支架及滑道梁安装

在靠近2号墩侧的滑道,采用钢管柱和H型钢滑道梁的结构形式,下设钻孔桩基础,并将滑道与2号墩相连。

4 导向“鹰嘴”设置

为了保证钢桁梁能够顺利引向顶推前方的滑道梁,在钢桁梁顶端设置6m长导向“鹰嘴”。前端为长500mm,高500mm,其余截面与钢桁梁下弦截面相同。当前端下口到达前方滑道梁时,鹰嘴前端上口已到了滑道梁上,在滑道梁上个设置2台100吨千斤顶,将前端提升至滑道梁以上,同时继续顶推,当前端下口至少进入滑道150mm后,即可拆除提升辅助100t千斤顶。

5 拖拉千斤顶拖拉水平座设置

拖拉千斤顶水平座设置在0号台和1号墩之间的滑道梁上靠近线路端,为拖拉千斤顶拖拉提供反力。拖拉千斤顶反力座采用工字钢焊接而成,采用焊接的方法固定在滑道梁上。

6 后锚装置

后锚设置在钢桁梁的小里程端横梁下方。后锚采用钢板焊接而成,采用螺栓的方法固定在梁底,拖拉到位后去除。

7 拖拉装置

7.1 拖拉力的计算

按主梁全部拼装完,进行拖拉。拖拉重量约900吨计,拖拉力计算公式如下:

据公式H=K×G×F+G×I

K为安全系数,一般取K=1.0;G为钢梁总重,F为滑道摩擦系数,四氟板与滑道梁钢板之间加润滑剂时的起动时静摩擦系数可按f=0.12;I为钢桁梁的设计坡度,本次采用平坡拖拉,故取0%,得:

H=1.0×900×0.12+900×0%=108t

选用两台ZLD250型连续千斤顶。

7.2 拖拉设备选型与设置

连续拖拉ZLD自动控制系统,全套系统包括:2台250t连续千斤顶、2台顶推泵站、1台主控台及联接系统的高压油管。千斤顶设置在1#桥墩的滑道梁前端千斤顶牵引反力座上。

8 纠偏装置

为纠正钢桁梁在拖拉过程中出现中线过大偏斜,采用在0号台、1号墩、两线间支架两端、2号墩等处滑道梁外侧设置对称导向限位装置,控制和调整钢桁梁的横向偏移量。限位装置焊接在上滑道梁侧面。安装横向限位装置时,预留一定间隙,顶推过程中预留200~500mm的间隙,使钢梁横向偏移量控制在100mm内。纠偏时采用100吨的手动千斤顶进行横向纠偏。

9 滑靴设置

由于小结点竖杆不能承受支点反力,故在主桁大节点和“鹰嘴”梁下,根据下弦杆设计上拱度布置不同的高度上滑靴,使滑靴下表面在一个水平面上。钢桁梁纵向移动采用上滑靴、下滑道中间加四氟板形式,钢桁梁在水平千斤顶的牵引下在下滑道上走行。

10 拖拉钢绞线束

拖拉钢绞线束采用2束8-φ15.2的低松弛钢绞线,分别通过钢桁梁小里程端底部钢横梁安装的后锚点与1号墩处拖拉连续千斤顶进行锚固。每根钢绞线的承受力按18.6吨计算,16根钢绞线的承受力为297.6吨,钢绞线的安全储备系数为2.76。钢绞线安装完成后,在后锚点处单根预紧,预紧力F=1860×140×0.7×0.1=1.82t。通过预紧使钢绞线在顶推钢桁梁时受力均匀,达到同步拖拉,同时检验了钢绞线与千斤顶锚具之间是否夹紧。

11 钢桁梁组拼

钢桁梁主体结构由主桁、纵横梁、上平纵联、桥门架、横联及其他附属设施组成。工厂加工杆件预拼装合格后运至现场0#台后及第一孔位置吊装拼接。

①钢梁拼装前,应保证滑道梁水平,钢桁梁中线及位置符合设计要求。

②在滑道梁上设置临时支撑墩,安放于下弦杆件大节间部位。

③钢桁梁由吊车进行现场拼装,按每个节间下弦杆→纵横梁→腹杆→上弦杆、桥门架、横联→上下平联,顺序从大里程一端向小里程一端依次进行安装。

④杆件拼装过程中首先用垫块将下弦大节点按照设计预拱度拼装好,再进行下一步杆件拼装,在拼完一个大节间进行测量,根据测量结果调整好线型,然后后再拼装下一个节间,直到完成全部桁架。

⑤高强度螺栓连接副的拧紧采用扭矩法拧紧,拧紧分初拧、复拧和终拧三步进行。初拧和复拧扭矩值为终拧扭矩值的50%。高强度螺栓的初拧、复拧、终拧应在同一天完成。

⑥钢桁梁组拼完成后,进行验收,满足设计及验收规范要求。

12 钢桁梁拖拉

12.1 验算拖拉最大悬臂时,梁的抗倾覆稳定性系数

拼装完钢桁梁,将其拖拉至梁体前端即将到达两线间支架时钢梁达到最大悬臂状态,保证钢桁梁总体的抗倾覆安全系数≥1.3。

此时计算工况如图2所示。

由该工况的情况分析,前倾覆为2个节间,抗倾覆为3个节间。

由计算结果知:倾覆弯矩为M倾覆=7920kN·m,抗倾覆弯矩为M抗倾覆=17820kN·m,抗倾覆完全系数K=M抗倾覆/M倾覆=2.25≥1.3,满足要求。

12.2 拖拉施工控制

拖拉采用2台250t连续千斤顶同步进行拖拉,拖拉设备安装在1号墩上。

①拖拉前,检查各项安全措施是否到位。

②按照拖拉方案设计,安装连续千斤顶、后锚点、钢绞线、操作平台等拖拉系统,然后进行调试,确认拖拉系统运转正常。拖拉千斤顶系统由专业施工人员进行操作。

③操作人员组织:拖拉系统主控平台、连续千斤顶设置专职人员操作与控制,在每处横向限位处梁体两侧配备两名工人负责检查梁体横向偏位。拖拉作业过程由总指挥统一发布命令,各操作人员间联系采用无线对讲机,确保呼唤应答信息通畅。

④每次封锁拖拉前,要启动拖拉系统将钢桁梁向先推出约5cm后即停止,千斤顶回油;再拉、松2~3次,观测各滑块情况,同时检查拖拉系统各部位设施设备是否运转正常。在确认设备正常工作、各人员到位后,由总指挥发令开始推进。

12.3 钢桁梁拖拉

①拖拉系统安装完成后,首先进行试拖拉。

②钢桁梁正式拖拉时,行进速度控制在每小时6-10m之间。拖拉操作系统是由计算机集中进行控制,计算机通过拖拉控制系统,驱动泵站和拖拉千斤顶进行作业,拖拉操作系统可对位移及拖拉力进行设置,并能对拖拉过程中的参数进行实时显视和记录,拖拉同步通过位移同步的方式来实现。最后采用“点动”的方式,保证精确就位。

13 支架拆除、落梁就位

13.1 落梁前的准备工作

①千斤顶、泵站就位。1号、2号桥墩各设置2台500吨千斤顶和1台高压泵站。千斤顶放在1号、2号桥墩上起梁的设计位置处,泵站和操作平台放在地面上。

②支座验收。支座安装前应根据设计图纸仔细核对支座的规格,确保支座的吨位、类型、安装方向、前置量是否正确。验收合格后,做好标识。等到梁体下落到即将就位时,将支座吊放至墩顶。吊装过程中要注意支座的保护,防止支座受损。落梁就位,调整梁体的标度和水平度。

③搭设落梁钢支墩,保险钢垫墩准备充分到位。

13.2 起梁、支架拆除

落梁前,先采用4台500吨千斤顶分别从1号、2号桥墩处将钢桁梁顶起,使得滑块与滑道梁脱离100mm,然后将滑靴、滑道梁拆除,再拆除钢桁梁下方临时支架。

13.3 落梁施工

落梁高度:1号墩侧2.867m,2号墩侧3.306m。

1号、2号桥墩分开落梁,每处桥墩单次落梁按10cm进行控制。先两处交替下落2.867m,将1号墩处梁体落到设计标高,再下落2号墩0.439m,将梁体坡度调整到4%。安装支座,注浆锚固,保温防冻。

落梁作业过程中,严格执行统一指挥,步调一致,应答呼应,确保一端落梁到位,支护稳定,另一端才能操作千斤顶。选择千斤顶时,要保证千斤顶起重能力安全系数不小于1.5,每次起高量不超过活塞高度的四分之三。在落梁过程中要边起千斤顶边安装保险钢支垫,下落时边落千斤顶边抽换钢支垫,保障梁体跟保险支墩的脱空高度保持在10~20mm内。严禁梁体两端同时起落千斤顶,通过一台油泵控制梁体一端的2台千斤顶来确保其受力均匀,严格控制落梁速度不能太快,保证梁体均匀下落。做好千斤顶顶升、回缩和落梁垫块的抽换阶段实时观测和测量,确保左右梁体高差控制在允许范围内。

14 结语

该桥梁采用首先施工第1、3孔32mT梁架设、横向张拉等工序,再采用第2孔钢桁梁在第一孔桥面上高位拼装、拖拉法安装就位的施工方案,既避免了混凝土冬季施工,保证桥梁混凝土施工质量,又确保了运煤专用线开通目标。本工程实际施工时间,自第一根钻孔桩开始,至钢梁拖拉就位历时100余天,确保了运煤专用线12月9日提前开通。