三维检测技术在立式搅拌磨制造中的应用

2023-02-10许昊仝芮华张琳伟刘金仓

许昊 仝芮华 张琳伟 刘金仓

(中信重工机械股份有限公司,河南 洛阳 471000)

立式搅拌磨是目前应用广泛的细磨和超细磨设备。立式搅拌磨也称塔磨机,是一种垂直安装、带有搅拌装置的细磨设备,主要由研磨筒和螺旋搅拌器两部分构成,通过螺旋搅拌器搅拌带动研磨介质和物料之间互相摩擦进行磨矿[1]。螺旋搅拌器是该设备的关键部件,主要参数包括螺旋外径、螺旋升角、螺旋导程和螺旋头数,这些参数直接影响衬板磨损率、介质运动规律、能量输送频率、设备稳定性、震动及噪音[2]。螺旋搅拌器的螺旋面为异型曲面,其外形尺寸不是通常的圆弧曲面,是具有多维尺寸的空间异性曲面,其外形轮廓的检测无法依靠常规量具进行检测。随着三维检测设备的发展,三维数据采集与比对能够满足此类异型曲面的检测工作。

1 项目概况

1.1 螺旋搅拌器与螺旋衬板概况

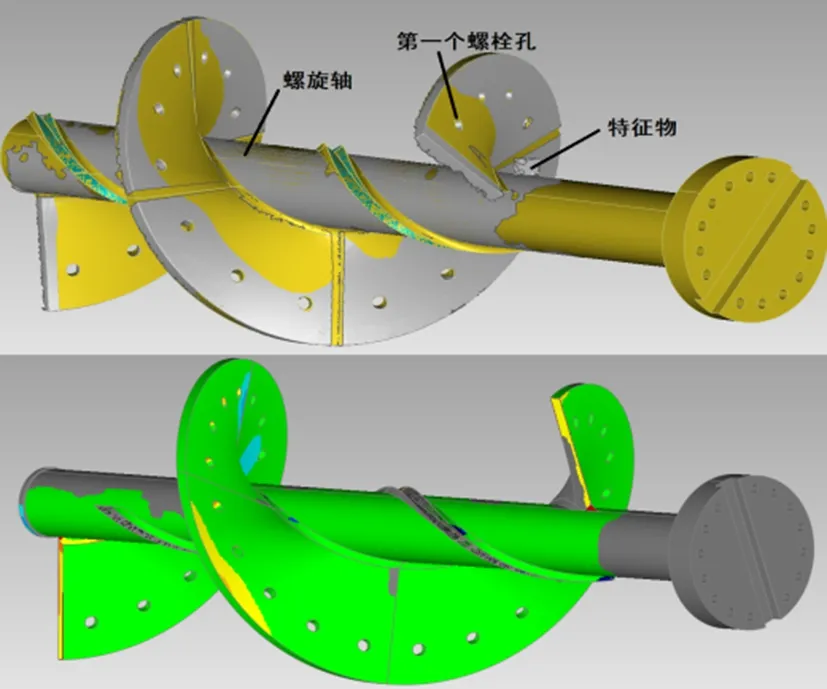

螺旋搅拌器是双螺旋结构,由轴本体和铸件托板(即螺旋叶片)两部分组成,依据制造要求托板的型面与设计模型偏差应小于3 mm[3]。螺旋衬板安装于托板之上(见图1),用以研磨物料以及保护螺旋搅拌器。螺旋搅拌器的型面由多块螺旋衬板组合而成,螺旋衬板形状直接影响螺旋外径、螺旋升角等参数,其与托板接触率也将影响设备寿命。

图1 螺旋搅拌器和螺旋衬板结构

1.2 传统样箱检测方法

由于螺旋形属于异型曲面,对于标准参数(如螺距、螺旋角等)可以使用传统量具进行测量,但型面与设计模型偏差无法按上述方式测量。在传统方法中主要使用样箱进行测量型面与设计模型偏差,通过测量样箱与工件型面的贴合程度,判断工件是否合格,但此种方法有三个弊端:

(1)测量基准难以对齐,检测效率低,检测结果受检测人员经验影响。样箱的测量主基准为螺旋搅拌器的轴本体,而样箱受自重和焊接坡口的影响,难以与轴全部贴合,这使得测量基准存在较大偏差。当样箱与工件型面贴合后,型面中心区域通常因为视野受限,检测人员难以准确判断贴合情况,即使依靠红丹粉之类的辅助进行判断,也无法得到准确的数值。

(2)检测结果受样箱自身精度影响。样箱需做出型面的正确形状后方可进行检测,但样箱型面同样存在异型曲面检测的问题,样箱的自身偏差难以准确测量。

(3)样箱检测方法存在极大局限性。由于样箱尺寸较小无法覆盖托板整个螺旋面,只能分段测量,因此该方法无法对螺旋整体偏差情况进行检测,存在一定误差累积。同时,样箱检测只能测量型面偏差,无法测量螺栓孔的位置度。

1.3 三维检测技术优势

针对如上问题,中信重工计量检测中心结合生产现场情况,决定采用三维比对的方式进行检测,此种方式有如下优势:

(1)检测更加全面、效率高。通过整体三维扫描,对螺旋面整体进行统一分析,有效避免了累积误差。检测人员也由原先至少4人(其中2人控制样箱位置,1人操作起重设备,1人检测)减少至最少1人。

(2)检测结果清晰明确。检测结果以色谱图的形式表示变形趋势,由锚点表示具体偏差量,检测结果表示更加直观。

(3)可以消除样箱检测带来的累积误差。螺旋搅拌器的整体比对可以在一个坐标系下完成整个螺旋的分析,从而消除了每个托板在制造及装配时带来的累积误差。

(4)可以通过检测结果进行模拟装配,分析衬板与托板的实际装配情况。通过衬板与托板配合面(称为“S面”)偏差分析和螺栓孔偏差分析,分析出托板与衬板的配合间隙、衬板间的装配干涉或缝隙、螺旋搅拌器外圆错边、S面错台、托板过长超出衬板保护范围等装配时常见的问题。

2 三维检测方案的设计

2.1 仪器选用

本方案所使用的仪器为MPS/S工业摄影测量系统和HandySCAN 700型三维激光扫描仪,如图2所示。

MPS/S工业摄影测量系统是一套光学三坐标测量系统,主要由高分辨率摄影测量相机、长度基准尺、回光反射标志、回光编码标志及软件系统等组成。其标称精度为5 μm+5 μm/m。其原理是通过采用高分辨率专用相机,在不同位置和方向获取目标两幅或多幅数字图像,经图像预处理、标志识别、图像匹配、空间三角交会及光束平差后,得到待测点三维坐标,形成高精度点云模型[4]。

图2 摄影测量系统和三维激光扫描仪

HandySCAN 700型三维激光扫描仪是一种便携式计量级扫描仪,主要由扫描仪、回光反射标志及软件系统组成。其标称精度为0.02 mm+0.06 mm/m。其原理是利用双目立体视觉,对照射在物体表面的交叉激光线进行识别,形成由三角面片组成的等比例实体三维模型[5]。

2.2 方案设计

现场检测方案主要分为两个步骤:第一步采用摄影测量系统进行定位点采集,计算定位点坐标;第二步将上述定位点坐标导入三维激光扫描仪坐标系中,由三维激光扫描仪对型面及其他细节(如定位孔)进行精确扫描,生成与工件相同的实体模型。

由于HandySCAN 700型三维激光扫描仪最大视野范围约为200 mm×200 mm的方形区域,在扫描过程中,三维激光扫描仪产生的误差会不断累积,尤其是螺旋搅拌器的螺旋面,具有超长的扫描范围,三维激光扫描仪所产生的累积误差将会影响检测结果。为了消除累积误差,我们采用摄影测量系统预先对扫描定位点进行测量定位。摄影测量系统通过其宽大的视野范围,对托板表面的定位点进行精确检测,随后将定位点坐标导入三维激光扫描仪中,三维激光扫描仪将直接采用摄影测量系统提供的定位点坐标,从而达到提高工件整体精度的要求。

在扫描仪测量出螺旋托板的数据后,我们采取与理论模型进行比对的方式得到测量结果。

3 三维检测工作的实施

3.1 衬板检测

三维检测需要测量的部位为:“S面”、S面外延面、以及衬板间配合面(见图3)。检测项目有:(1)S面偏差;(2)螺栓孔孔位偏差;(3)衬板间配合面偏差;(4)S面外延面偏差;(5)外边缘面偏差。具体检测过程如下:

首先在被测件表面粘贴标志点,按最大150 mm间距无序粘贴。紧接着铺设编码点,编码点按矩形阵列间隔约0.5 m排列,同时在被测件旁稳定放置基准尺。随后对被测件进行摄影测量,最后将测得的点云数据导入到三维激光扫描仪软件中进行三维扫描工作。

图3 螺旋衬板

扫描工作结束后,将扫描模型导入到Geomagic Control软件中,同时将理论模型也导入软件中,使用最佳拟合的对齐方式,完成两个三维模型的坐标对齐。使用3D比较功能,测量扫描模型与理论模型的偏差,得到偏差色谱图,通过创建锚点,得到某一位置的具体偏差量。

由于衬板重量大,硬度高但脆性大,测量时考虑安全因素,不对物料研磨面进行三维扫描。物料研磨面测量结果由S面偏差和S面外延面偏差配合超声测厚仪进行计算后得出。

3.2 托板与螺旋轴装配检测

托板与螺旋轴装配完成后,对其进行三维扫描检测,螺旋搅拌器装配检测项目有:(1)S面偏差;(2)螺栓孔孔位偏差;(3)首末托板直边偏差;(4)外边缘面偏差。具体检测过程如下:

首先在螺旋搅拌器S面和螺旋轴上粘贴标志点,按最大150 mm间距无序粘贴。随后铺设编码点,编码点在S面上间隔约500 mm均匀分布,螺旋轴和托板外边缘及S面的背面均布置少量编码点,保证拍摄时能够将两个螺旋面拍摄完整即可(见图4)。

距离螺旋搅拌器约2 m,围绕螺旋搅拌器一周进行拍摄,保证照片包含所有S面,且整个螺旋体测量点应形成有效拼接。将照片导入摄影测量软件计算点云数据,然后将点云坐标导入到三维激光扫描仪软件中进行三维扫描。之后使用三维激光扫描仪分别对S面、螺栓孔、外边缘面、首末托板直边及螺旋轴进行三维扫描(见图5)。扫描前将螺旋分别命名为“A螺旋”和“B螺旋”。

图4 编码点分布及摄影测量

图5 螺旋搅拌器三维扫描

扫描完成后,将扫描模型与理论模型同时导入到Geomagic Control软件中,由于A螺旋和B螺旋托板分别独立进行装配,因此三维数据的处理包括坐标系的对齐应分开进行,不可将A螺旋的对齐坐标应用在B螺旋的测量结果上。坐标对齐方式采用特征对齐,主基准为螺旋轴,次基准为螺旋面上第一个螺栓孔(从轴头方向数第一个)。首先将扫描模型和设计模型的螺旋轴分别建立圆柱特征,将两圆柱轴线对齐。在保证圆柱轴线不变的情况下,将扫描模型通过沿圆柱轴线方向平移和绕圆柱轴线旋转的方式,将第一个螺栓孔和其孔旁的S面对齐。在对齐第一个螺栓孔的时候,可能存在绕圆柱轴线方向对齐后,沿轴线半径方向无法对齐,即孔位在螺旋轴半径方向存在径向偏差,此时需优先保证螺旋轴对齐,不可改变螺旋轴轴线方向,第一个螺栓孔的径向偏差为实际孔位偏差。

对齐完成后,使用3D比较功能,测量扫描模型与理论模型的偏差,得到偏差色谱图,通过创建锚点,得到某一位置的具体偏差量(见图6)。

图6 坐标对齐与3D比较

4 三维检测结果的分析

以公司某工号螺旋搅拌器为例,各项检测数据如下:

(1)衬板三维扫描结果(见图7):

(a)S面偏差最大±2 mm;

(b)螺栓孔孔心位置偏差最大2 mm;

(c)衬板间配合面偏差最大-2 mm;

(d)S面外延面偏差最大±3 mm;

(e)外边缘面偏差最大±2 mm。

图7 衬板三维扫描结果

(2)螺旋搅拌器三维扫描结果(见图8):

(a)S面偏差最大±2 mm;

(b)相邻孔心距偏差最大为1 mm,整体螺栓孔孔心位置偏差最大4 mm,出现位置为末端6个孔;

(c)首块托板直边偏差最大4 mm,末块衬板直边偏差最大3 mm;

(d)外边缘面偏差最大±1 mm。

通过上述三维检测可以分析出:

1)衬板与托板配合面S面间隙最大不超过4 mm;

2)衬板与托板对应螺栓孔孔心偏差最大不超过2 mm;

3)衬板相互之间缝隙最大不超过5 mm;

4)各衬板间S面高度方向错台不超过6 mm;

5)各衬板间外边缘直径方向错边不超过4 mm;

6)首块托板没有超出衬板的保护范围,末端托板未与衬板铲削部分发生干涉。

图8 螺旋搅拌器三维扫描结果

实际装配结果如下:

1)衬板与托板接触率达到约80%;

2)各孔螺栓可顺利插入,装配时无需扩孔作业;

3)衬板相互之间缝隙为4 mm,衬板间未发生干涉;

4)各衬板间S面高度方向错台最大为4 mm;

5)各衬板间外边缘直径方向错边最大3 mm;

6)首块托板没有超出衬板的保护范围,末端托板未与衬板铲削部分发生干涉。

通过三维检测数据分析与实际装配结果的比较,可以看出三维检测结果符合实际装配情况,各项数据均满足设计要求。

5 检测要点与测量精度

5.1 检测要点

测量过程中需注意以下几个要点:

(1)粘贴标志点时,标志点不可粘贴得过于靠近面与面交界处。扫描时,标志点对工件产生遮挡,这部分被遮挡的数据由软件通过周围表面曲率补偿得到。假设将标志点粘贴至90°的相交面上,软件会按两面的曲率分别对被遮挡的区域拟合补偿,而两面呈90°夹角,补偿结果会在相交处形成鼓包,而不是90°夹角,从而造成错误的检测结果。

(2)摄影测量的结果是后续所有测量的基础,其精度会极大的影响测量结果,测量时对摄站分布的要求较高,摄影测量人员在拍摄时需注意围绕螺旋搅拌器拍摄时,摄站不可仅在同一高度下围绕拍摄,最低需在上中下三层进行3次围绕拍摄,上层离地面约2 m接近俯视拍摄,中层离地面约1 m平视拍摄,下层贴近地面仰视拍摄,从而将整个控制场立体化,达到最高的测量精度。

5.2 测量精度

在测量过程中,采用通过摄影测量系统构建实物框架模型,采用三维激光扫描仪优化细节的方法,将误差控制在一个尽可能小的区间。此方法的测量不确定度来源主要有如下几方面:

(1)摄影测量系统引入测量不确定度主要由仪器自身决定,仪器厂家提供的仪器标称精度为5 μm+5 μm/m,被测工件最大尺寸为4.5 m,故摄影测量系统引入的测量不确定度为0.03 mm。

(2)三维激光扫描仪引入测量不确定度主要由仪器自身决定,仪器厂家提供的标称精度为0.02 mm+0.06 mm/m,由于扫描过程中使用的标志点数据来自于摄影测量系统,故三维激光扫描仪引入的不确定度分量仅有仪器单站扫描的测量不确定度,即0.02 mm。

(3)测量时,由于测量现场不具备恒温条件,故测量时环境温度、工件温度均会偏离20℃。在摄影测量结束后,需用测温枪等手段对工件温度进行测量,在导入三维激光扫描仪前需对标志点点云进行温度补偿,然后方可导入三维激光扫描仪测量软件中。在测温过程中,温度的测量精度会对测量结果产生影响,经综合评定,由测温精度引入的测量不确定度为0.05 mm。

(4)算法不确定度:在数据处理时,需要对扫描模型进行降噪、删除钉装物等处理,该处理不会影响工件整体尺寸,但会对工件表面进行优化处理,通过历次试验,其对表面质量的优化最大为0.2 mm。该不确定度分量评定按平均分布。

(5)由于螺旋搅拌器属于铆焊件,螺旋衬板属于铸造件,其S面均属于非加工件,工件表面质量较差,这将会对测量结果造成影响。通过对同一工件进行多次测试,再通过统计方法计算得到其重复性测量不确定度为0.05 mm。

综合评定本检测方案的测量不确定度见表1。

6 结语

通过三维检测,我们更加高效准确的掌握了螺旋搅拌器的整体变形情况,在生产制造过程中,避免了很多可能导致装配超差的可能,比如通过三维扫描数据,提前对衬板的S面进行修磨,保证衬板S面四边高于中心,杜绝了因中心区域高于四边区域而导致装配时发生衬板翘边的情况。

表1 测量不确定度

此方法是基于虚拟装配的思路,开发的近似虚拟装配的方法。它以设计模型为公共基准,将参与装配的双方与同一基准进行比较,分别得到各工件装配到理想基准时的偏差情况,最后整合各工件的偏差结果,综合分析出真正的装配偏差量。

此方法的优点在于检测的及时性,检测工作及返修工作不必等所有工件都生产完成后再开展。由于各部件生产周期不同,螺旋衬板和螺旋搅拌器完工的时间间隔通常在一个月左右,若等待双方都生产完成再进行装配检测,会大大延长工期,耽误返修时间。此方法可大幅提高生产效率,降低生产成本。同时此方法的测量不确定度小于设计要求精度的1/3,完全满足检测需求。

截止发稿,中信重工计量检测中心已对本公司生产的12个工号共计86件产品进行跟踪检测。通过大量的数据分析与整理,找到了生产工艺中的一些不足,优化了生产工艺,固定了生产流程,为产品一次合格率提供了有效的保证。