纳米酚醛气凝胶材料高温热物性参数辨识方法

2023-02-09张红军李海群康宏琳罗金玲

张红军,李海群,康宏琳,罗金玲

(北京空天技术研究所,北京100074)

树脂基烧蚀类热防护材料具有价格低廉、耐烧蚀、抗热震、成型面积大、工艺周期短、加工性能好等优点,被广泛应用于弹道导弹弹头、飞船及返回式卫星等再入飞行器的热防护。近年来,随着材料技术的飞速发展,通过纤维织物及树脂基体的改性和微结构设计、非均匀密度的梯度功能结构设计、表面高温可陶瓷化设计等手段,可以在减小烧蚀材料热导率及密度的同时提高材料的抗剪切和耐烧蚀性能,显著提高树脂基复合材料的防隔热一体化综合性能,基本能够满足长时间临近空间高超声速飞行器大面积区域的零/微烧蚀热防护需求,目前树脂基复合材料已经成为临近空间高超声速飞行器大面积区域热防护的重要备选材料之一[1-3]。

纳米酚醛气凝胶(inorganic-organic hybrid phenolic composite, IPC)材料是一类具有纳米多孔结构的轻质高效防隔热一体化烧蚀材料,已被广泛应用于临近空间高超声速飞行器大面积区域的热防护[4-6]。IPC 材料属于烧蚀型复合材料,该材料在热解/烧蚀过程中发生热解反应,原始层材料中的树脂聚合物发生热分解反应,热解反应产生大量的气体,并最终形成多孔的碳化层结构;伴随着这一复杂物理化学过程,材料的热导率、比热容、密度等热物性参数会发生明显的变化(热导率通常增大,隔热性能降低),并会显著影响烧蚀材料的结构热响应计算精度,直接影响飞行器热防护系统设计。获取准确的IPC材料热物性参数随温度的变化规律对于飞行器热防护系统温度计算及精细化设计具有重要的意义。

烧蚀热防护系统在气动加热作用下的氧化烧蚀现象是流动/传热/传质/化学反应等多场耦合的复杂物理化学过程,伴随着材料的热解和烧蚀,烧蚀材料的热导率、比热容等热物性参数会发生显著的非线性变化,并且热物性参数的变化规律与气动加热条件紧密相关,目前广泛采用的瞬态激光脉冲法、热探针法等传统方法[7-10]只能应用于非烧蚀类材料,不能反应动态烧蚀过程中复杂物理化学过程对高温热物性参数的影响,难以满足高超声速飞行器烧蚀型热防护系统的精细化设计要求。

目前,反问题分析方法已成为一种根据试验数据计算材料/环境参数、改善模型预报精度的有力工具,并且逐渐应用到热物性参数或壁面热环境辨识等工程实际问题中。由于烧蚀传热方程的复杂性,目前反问题技术领域中的研究工作主要是针对非烧蚀材料[11-15],针对烧蚀材料的反问题研究主要集中在理论分析方面,在实际工程问题中的应用研究相对较少。Hosein 等[16]基于热解层模型及优化算法发展了烧蚀材料的高温热物性参数辨识方法。Chen 和Milos[17]、Zien 和Wei[18]、Mahzari 和Braun[19]对于火星科学实验室(Mars Science Laboratory, MSL)再入阶段进行了热结构分析,并根据测量得到的温度数据计算了热防护材料不同位置处的热流密度大小。Kanevce 等[20]利用地面烧蚀试验的温度测量数据对酚醛材料的热物性参数和材料热解反应系数进行了辨识; 文献[21-23]建立了考虑防热材料烧蚀情况下的表面热流反演辨识算法,其中烧蚀模型分别采用热解面和热解层模型,并利用试验数据进行了验证。

本文针对考虑烧蚀效应的材料高温热物性参数辨识方法进行了研究,基于热解层模型发展了典型烧蚀材料的传热正问题计算和高温热物性参数反问题辨识分析方法,并基于典型算例进行了初步验证;在此基础上,通过带分层温度/烧蚀传感器的IPC 材料电弧风洞试验,获得了典型来流状态下不同厚度IPC 材料内部的温度分布及热解厚度分布数据,并通过辨识掌握了高温烧蚀条件下IPC 材料热导率随温度的变化关系,为临近空间高超声速飞行器大面积区域的热防护精细化设计提供支撑。

1 考虑烧蚀效应的热物性参数辨识方法

1.1 烧蚀热解层模型

防热材料的烧蚀热解是一个复杂的物理化学过程,本文利用Arrhenius 函数模拟热解反应。如图1 所示,左边界S1为材料受热边界,右边界S2为防热材料绝热边界。

图1 热解层烧蚀模型Fig. 1 Ablation model of pyrolysis layer

热解层烧蚀模型所对应的数学模型为

式中:下标v 表示材料原始层参数;下标c 表示材料碳化层参数;Hv和Hc分别为材料原始层和碳化层焓值;hg为热解气焓值。热解反应速率采用Arrhenius函数形式表示为

热解区材料热物性参数随密度变化的关系式可按k=kc+(kv-kc)α,c=cc+(cv-cc)α进行选取。

采用变几何域的有限控制体积法来对基于热解层模型的烧蚀传热方程进行数值求解,由于计算域几何外形随时间变化,计算网格相应随时间变化,在离散方程中需考虑由于控制体边界运动而引起的控制体内能变化项。

如图2 所示的典型控制体,“i-1”、“i”、“i+1”为网格节点,阴影部分为对应节点“i”的控制体,箭头表示控制体边界”w”和”e”运动方向,此时简单传热方程的半离散形式为

图2 变几何域的控制体Fig. 2 Control volume of variable geometric domain

式中:Cp为材料比热容。

与固定几何域下的方程相比,方程左端的后2 项为新增项,表示由于控制体边界运动而引起的控制体内能的变化,u为控制体边界的运动速度。将烧蚀传热控制方程离散后,采用牛顿迭代法进行求解,具体参见文献[24]。

1.2 高温热物性参数辨识方法

导热系数辨识问题是在碳化层与原始材料层导热系数未知的情况下,由防热层中的温度测量信息、外边界S1位置测量信息及表面热流Q(t)辨识各层导热系数。将烧蚀传热反问题转化为优化问题,即选取合适的kc、kv使目标函数达极小,而传热模型则视为对未知参数的约束。利用拉格朗日乘数法将辨识问题转化为式(7)目标函数达极小的无约束优化问题:

由此梯度出发即可进行后续的优化计算。

如图3 所示,采用伴随方程法反演烧蚀材料高温热物性参数的计算流程,其中材料的热物性参数表示为位置和时间的函数,基于初始热物性参数求解烧蚀热响应正问题,计算材料内部测点处的温度;然后基于计算温度和实际测量温度来求解温度灵敏度方程,采用共轭梯度法获得材料热导率和比热容的修正量,同时基于测点处的温度误差计算辨识准则函数;如果准则函数满足误差要求时结束计算,否则就利用修正量来更新热物性参数,进行下一步的迭代计算,直到误差准则函数满足要求。

图3 基于烧蚀传热逆问题的高温热物性参数辨识流程Fig. 3 Flowchart of thermophysical parameter identification based on inverse problem of ablation heat transfer

2 高温热物性辨识方法验证

基于Ablation Workshop 提供的烧蚀热响应标准算例[25],针对考虑烧蚀效应的高温热物性参数辨识反问题分析方法进行初步验证。所选取的材料为烧灼热响应标模算例(theoretical ablative composite for open test,TACOT),该材料随温度变化的物性参数在文献[25]中有详细给出。计算条件如下:

1) 材料:TACOT,厚度50 mm。

2) 初始条件:温度T=298 K。

3) 温度场边界条件:顶部T=1 644 K,底部绝热。

表1 为树脂基的热解反应参数。

表1 热解反应参数Table 1 Pyrolysis reaction parameters

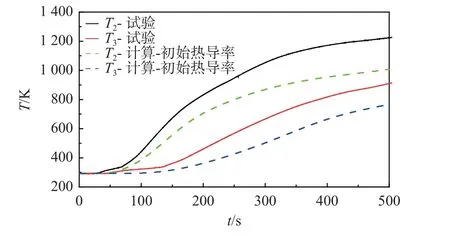

以材料内部温度响应来作为辨识条件,设热导率初值为0.1,图4 为计算所得温度与试验结果的对比,材料热导率初值较小使得内部测点温度明显低于测量值。

图4 基于辨识初值热导率的温度场计算结果对比Fig. 4 Comparison of temperature field between ablation model of pyrolysis layer and test based on initial value of thermal conductivity

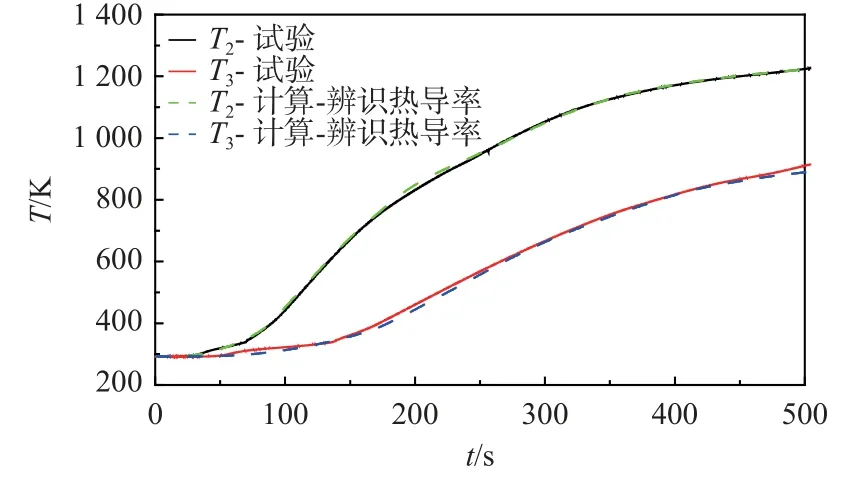

经过迭代优化计算可得热导率,图5 为测点处的误差函数收敛曲线,迭代约100 步后误差曲线基本变平。图6 为辨识温度与测量结果的对比,可以看到辨识温度和测点温度符合的很好。

图5 测点误差函数收敛曲线Fig. 5 Convergence curve of error function of measuring point

图6 基于辨识热导率的温度场计算结果对比Fig. 6 Comparison of temperature field between ablation model of pyrolysis layer and test based on identification value of thermal conductivity

表2 和表3 分别为材料原始层和碳化层热导率的辨识值与真值对比结果,由于低温段材料未热解,材料内部温度对于碳化层热导率不敏感,低温段碳化层辨识精度低,原始层的热导率辨识精度高;高温段材料热解度较高,材料内部温度对于原始层热导率不敏感,高温段材料热导率辨识精度较低,碳化层热导率辨识精度高。但由于原始层高温热导率和碳化层低温热导率基本不影响烧蚀热防护系统的热响应计算精度,目前的材料高温热物性参数辨识方法能够应用于工程实际问题。

表2 辨识所得原始层热导率参数Table 2 Thermal conductivity obtained by identification method (original layer)

表3 辨识所得碳化层热导率参数Table 3 Thermal conductivity obtained by identification method (carbonized layer)

3 试验结果与分析

带分层温度/烧蚀传感器的IPC 材料电弧风洞热考核试验在高焓电弧风洞中完成,试验获取了典型来流状态下不同厚度IPC材料内部的温度分布及热解厚度分布数据,为开展考虑烧蚀效应的IPC 材料热物性参数辨识奠定基础。

3.1 热考核试验件

为了获得不同厚度条件下IPC 材料的热解厚度演化特征及其对防隔热特性的影响规律,本次电弧风洞的试验件为2 种厚度的IPC 防热层+铝合金背板,试验件的尺寸为150 mm×150 mm,IPC 材料厚度分别为15 mm 和20 mm,铝合金板厚度为5 mm。为了测量试验条件下IPC 材料热解厚度及其内部测点温度随时间的变化规律,试验件中心区域布置一对分层/烧蚀传感器,具体试验件外形示意图如图7 所示。由于不同试验件的热防护材料层的厚度不一致,相配套的分层/烧蚀传感器的敏感芯元件尺寸也根据材料厚度发生相应的变化。分层温度传感器内部布置4 个测温热电偶,距离材料表面的距离分别为2 mm、4 mm、8 mm、12 mm。

图7 分层温度/烧蚀传感器平板试验件结构示意图Fig. 7 Structure diagram of flat plate test piece with stratified temperature and ablation sensors

试验在20 MW 高焓电弧风洞中完成,试验持续时间为500 s,试验来流总焓为9.65 MJ/kg,试验件表面热流为1 350 kW/m2。

3.2 IPC 材料高温热物性参数辨识

基于20 mm 厚IPC 平板试验件内部的4 个温度测点开展材料的高温热导率辨识研究,其中高温热物性参数辨识考虑了材料的热解及烧蚀过程,材料烧蚀模型采用热解层模型。辨识过程中以两端的第1 和第4 个测点的温度历程来作为边界条件,以中间的第2 和第3 个测点的温度历程作为辨识条件。

表4 为IPC 材料原始层和碳化层的热导率辨识结果,其中热导率初值给定为0.05,可以看出,由于低温段材料未热解,材料内部温度对于碳化层热导率不敏感;而高温段材料热解度较高,材料内部温度对于原始层热导率不敏感。故高温段原始层热导率辨识结果与初值很接近,低温段碳化层热导率辨识结果与初值很接近。

表4 IPC 材料辨识热导率Table 4 Thermal conductivity parameters of IPC by identification method

图8 为IPC 材料原始层和碳化层辨识热导率随温度的变化规律,温度低于800 K 时原始层辨识热导率随温度缓慢上升,之后材料热解使得辨识热导率发生突变;温度高于800 K 时碳化层辨识热导率随着温度的上升急剧增大,温度达1 300 K 左右时热导率上升到约0.17 W/(m·K)。

图8 IPC 材料原始层和碳化层热导率随温度的变化曲线Fig. 8 Temperature dependence of thermal conductivity of original layer and carbonized layer of IPC

图9 为基于初值热导率的材料内部第2、第3 这2 个测点的温度对比,由于设定的材料初始热导率比实际热导率要小,材料内部计算温度比测量温度要低得多,最大偏差超过200 ℃。图10 为基于辨识热导率的材料内部计算温度与试验温度的对比,可以看出,2 个测点的试验温度与辨识温度吻合较好。

图9 材料内部测点温度和试验结果的对比Fig. 9 Comparison of measuring point temperature between calculation and test

图10 IPC 材料内部辨识温度和试验结果的对比Fig. 10 Comparison of internal identification temperature between calculation and test

3.3 烧蚀传热正问题分析

基于试验来流及所辨识的材料高温热物性参数开展IPC 平板试验件的热响应分析,烧蚀模型采用热解层模型,材料表面给定实测的冷壁热流和恢复焓,其中传感器安装位置处的校测热流为1 350 kW/m2;铝合金背面给定绝热边界条件。

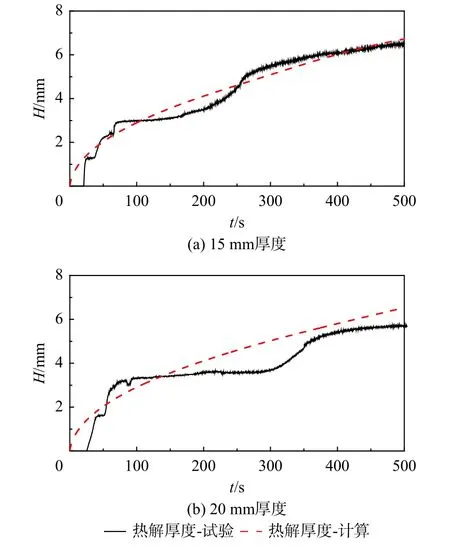

图11 为15 mm 和20 mm 厚试验件内部测点温度与试验结果的对比,可以看出,温度计算结果和试验数据的变化趋势和量值吻合较好,基于辨识高温热物性参数的烧蚀计算精度较好。图12给出了IPC 材料内部的热解厚度预测结果与试验结果的对比,图13 为金属背温预测结果与试验结果的对比,可以看出预测结果与试验结果吻合较好,目前所辨识出的IPC 材料高温热物性参数能够有效支撑烧蚀热防护系统的精细化设计。

图11 IPC 材料内部温度对比Fig. 11 Comparison of internal temperature of IPC between calculation and test

图12 IPC 材料热解厚度对比Fig. 12 Comparison of pyrolysis thickness of IPC between calculation and test

图13 铝合金背温对比Fig. 13 Comparison of back temperature of aluminum alloy between calculation and test

4 结 论

1) 基于Ablation Workshop 烧蚀热响应标准算例的校验结果表明,所发展的考虑烧蚀效应的材料高温热物性参数辨识方法计算精度较高。

2) 随着烧蚀材料的不断热解,材料辨识热导率参数会发生显著变化,其中IPC 材料原始层热导率在温度低于800 K 时随温度缓慢上升,热导率参数保持在0.1 W/(m·K)以下,隔热性能较好;材料热解后碳化层热导率随着温度的上升急剧增大,温度到1 300 K 左右时热导率上升到约0.17 W/(m·K),材料隔热性能显著下降。

3) 烧蚀正问题计算结果表明,烧蚀材料内部温度及热解厚度参数与试验结果吻合得很好,目前所辨识出的IPC 材料高温热物性参数能够有效支撑烧蚀热防护系统的精细化设计。