智能井用管线切割工具设计

2023-02-07罗建伟刘景超马认琦李瑞丰

罗建伟,张 亮,刘景超,马认琦,李瑞丰

(中海油能源发展股份有限公司 工程技术分公司,天津 300452)

智能完井技术是国际上最新发展的完井新技术,对石油资源提供了一种更智能化、更灵活可变的管理方法,正受到越来越多的关注。智能井中应用的井下工具,如封隔器、生产滑套、药剂注入阀及数据监测工具等,均通过管线或电缆从地面进行控制。

采用智能完井技术的油井,修井周期较常规油井的修井周期长。长年生产的智能井中积累较多的油垢、胶质等杂物,修井时起出管柱较为困难。如果管柱起出遇卡,采用常规的切割工具只能对油管进行切割。而无法对管线进行切割。切割油管后进行下部管柱打捞过程中,冗杂的管线会阻碍打捞作业。

现有的管线切割技术包括地面管线切割技术和井内管线切割技术。其中,地面管线切割技术主要包括手工切割、激光切割、锯割或电动机械切割;井内管线切割技术主要有磨料射流切割、机械旋转切割和液压驱动切割。地面管线切割方法虽灵活方便,效率高,但切割设备大,且形状不规则,无法用于井内管线切割。现有的井下切割技术仅限于对中心管和大尺寸管件切割,无法对中心管外侧的细管线或电缆进线切割[1-10]。为此,笔者设计了一种适用于智能井用管线切割工具,可实现液控管线或电缆的精准有效切割[11]。

1 管线切割工具设计

为了解决智能井管柱起出遇卡时,控制管线无法进行切割而影响管柱后期打捞的问题,设计一种智能井用管线切割工具。该工具通常连接在封隔器上部,可尽量使井下工具的控制管线穿过,总数不超过6根。

1.1 结构原理

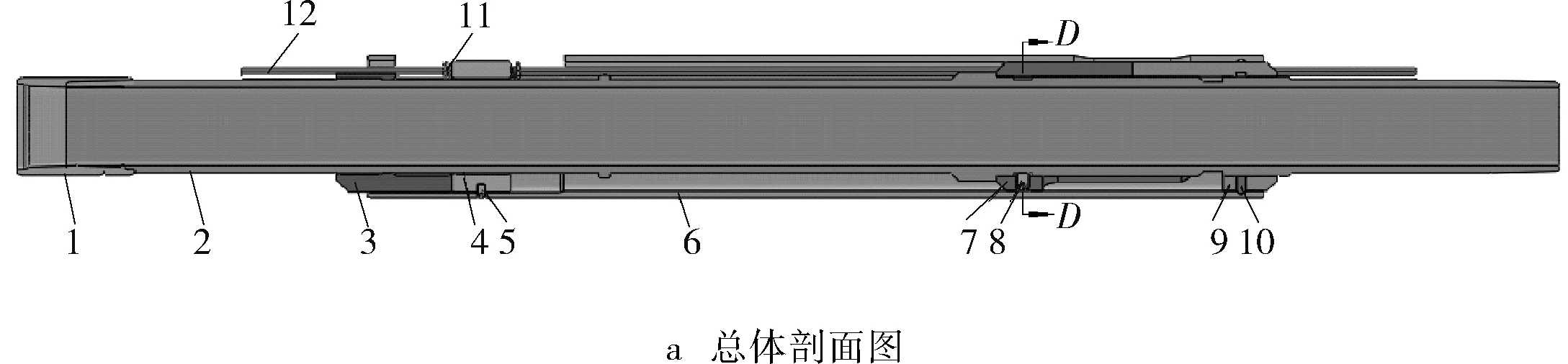

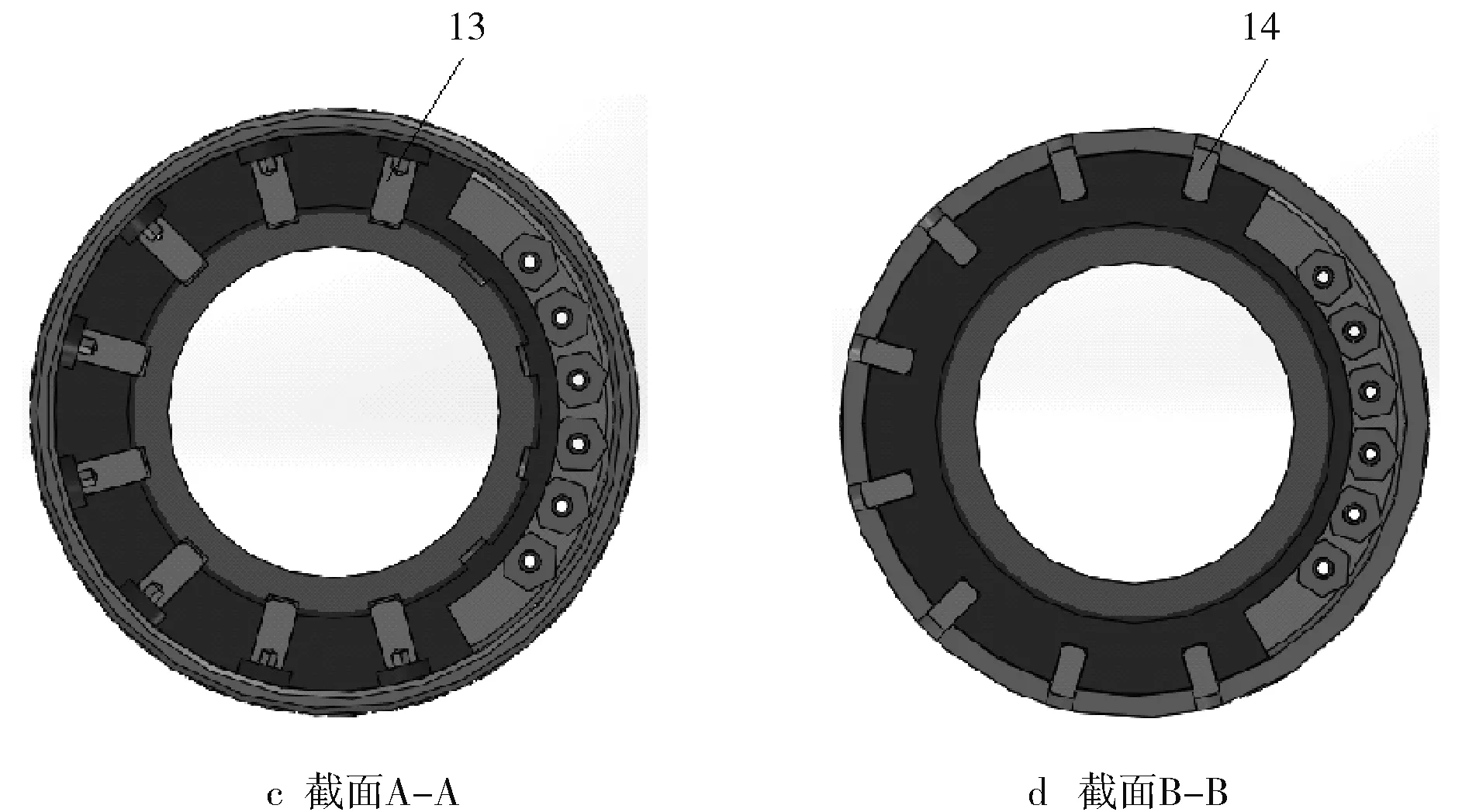

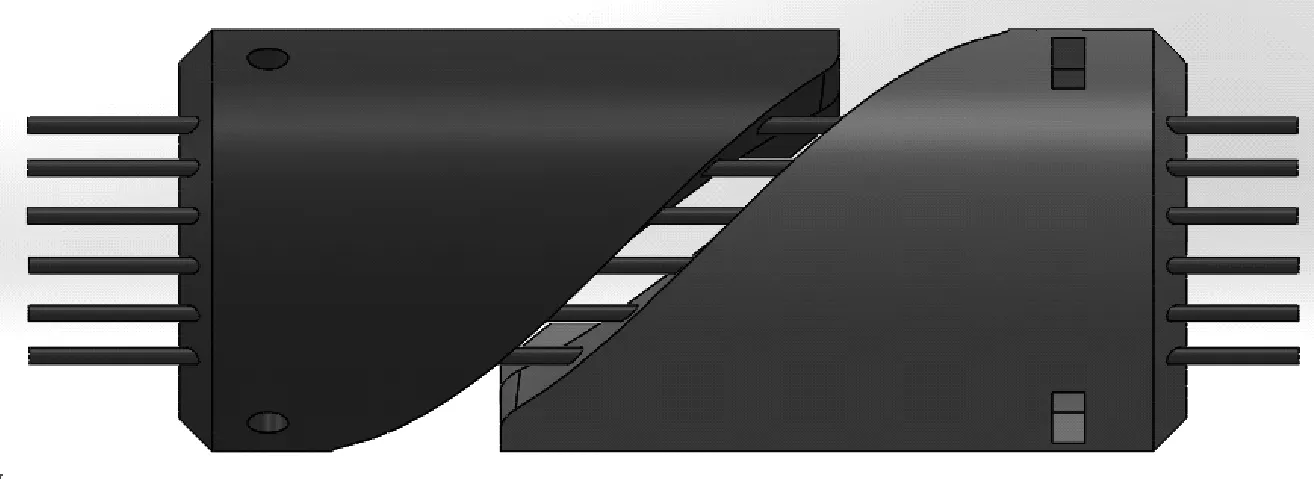

管线切割工具结构如图1所示,主要由接箍、中心管、螺纹连接头、管线连接头、防松销钉、套筒、上剪切套、下剪切套、锁块、控制管线和管线密封接头等组成。其特点为,管线切割工具与生产油管连接,控制管线穿过上剪切套和下剪切套上的通孔。然后,通过中心管与套筒之间的夹壁腔,最后连接在管线连接头上。当需要进行控制管线剪切时,需要从油管内下入常规的机械切割工具,在设定位置将中心管切割成上下2段,上提油管,上剪切套和下剪切套发生相对转动,切断控制管线,接箍、中心管上段、螺纹连接头、管线连接头、套筒随上部管柱起出,中心管下段留置井下,便于后期管柱打捞。

1-接箍;2-中心管;3-螺纹连接头;4-管线连接头;5-第三防松销钉;6-套筒;7-上剪切套;8-第四防松销钉;9-下剪切套;10-锁块;11-管线密封接头;12-管线;13-第一防松销钉;14-第二防松销钉。图1 管线切割工具结构示意

1.2 工具特点

1) 能对多种尺寸的控制管线进行切割。

2) 控制管线线直接穿过切割工具。

3) 同心旋转设计,便于与封隔器旁路对齐。

4) 通过油管切割中心管激活工具。

5) 切割管线被留在切割工具内部便于回收。

6) 切割后预留光管,便于管柱打捞。

7) 最多可同时剪切6条控制管线。

8) 抗拉强度不低于生产油管。

1.3 工具技术参数

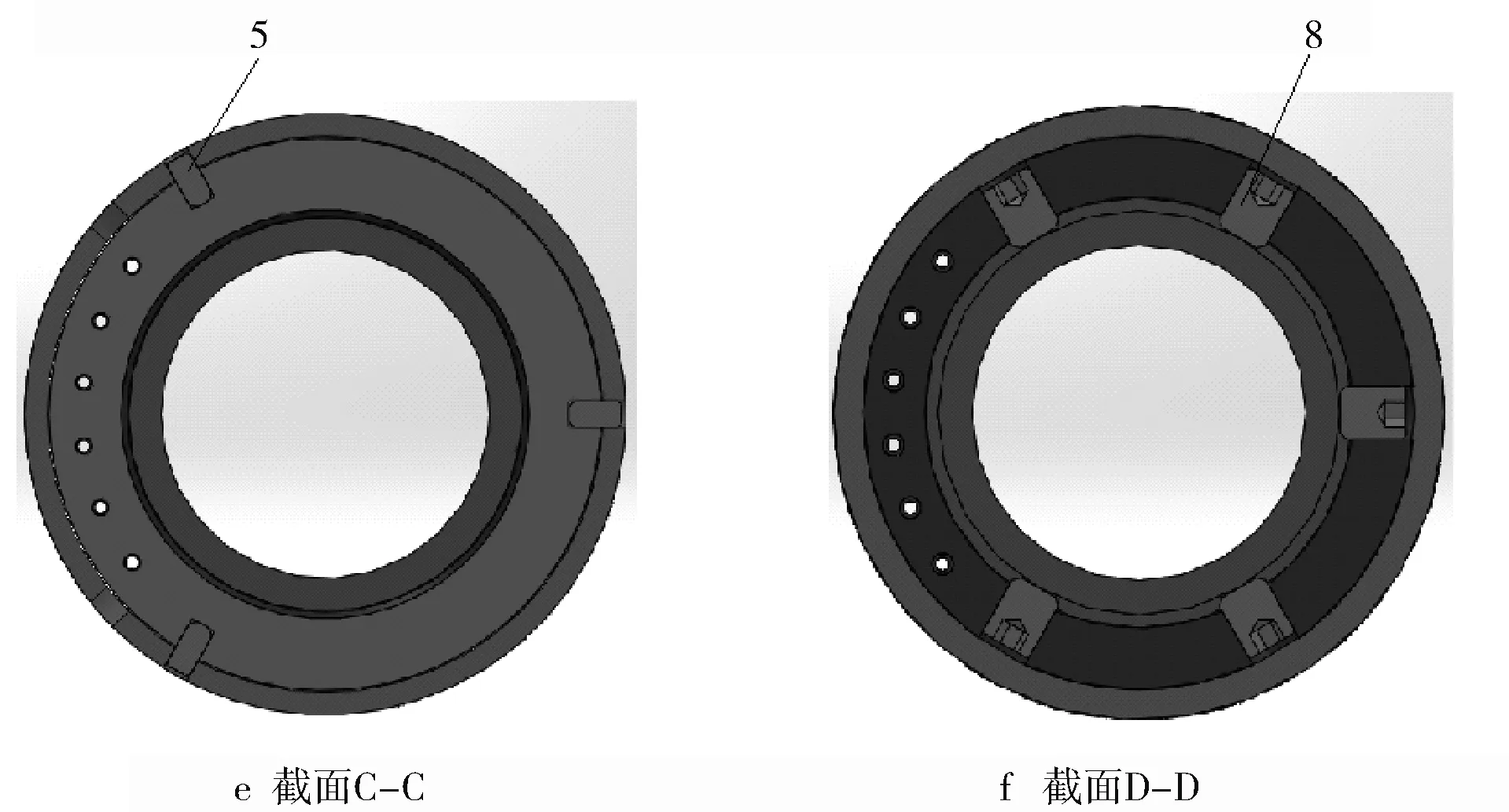

管线切割工具技术参数如表1所示。

表1 管线切割工具技术参数

2 施工工艺

2.1 安装过程

1) 从中心管上端套入管线连接头和螺纹连接头,管线连接头的管线密封接口位置与螺纹连接头外沿轴向深槽对齐。

2) 从中心管下端装入上剪切套,并至中心管上的限位台阶处。转动上剪切套使侧壁上的管线通道与管线密封接头上的螺纹孔对齐。安装第四防松销钉,将上剪切套固定在中心管上。

3) 将锁块安装在下剪切套内部,然后从中心管下端套入,此时将管线从下剪切套侧壁上的管线通道穿过,再穿过上剪切套上的管线通道。将管线密封接头从管线上端套入,管线穿过管线连接头,再套入管线密封接头。管线继续穿过螺纹连接头外壁上的深槽,并预留一定长度,便于与管线的连接。

4) 从中心管下端装入套筒,使套筒内部锁块槽与锁块对齐,此时向上同时推动套筒和下剪切套,通过套筒上的观察窗口观察,直至上剪切和下剪切套的螺旋切面紧贴在一起时停止用力,整圈转动管线连接头,使外圆面上的圆深孔与套筒上的螺纹孔对齐,安装第三防松销钉。

5) 整圈转动螺纹连接头,使其左端螺纹孔与中心管上部外螺纹上的长条形槽对齐,安装第一防松销钉。

6) 通过微调套筒,使螺纹连接头外壁上的圆孔与套筒上的螺纹孔对齐,安装第二防松销钉。

7) 然后拧紧管线连接头两端的管线密封接头,在中心管上端连接接箍,即完成管线切割工具的地面安装。

2.2 工具下入过程

在智能完井管柱下入过程中,待所有控制工具均下入后,连接管线切割工具,管线切割工具下端螺纹与其它入井工具连接,再将入井工具的控制管线与切割工具预留的管线连接,在管线上做标记,便于地面管线管理;切割工具上端通过接箍与油管直接连接,在地面将管线与切割工具预留管线上部连接。

2.3 管线剪切过程

当修井时,如果上提管柱遇卡,此时下入常规的切割工具从中心管内部设定位置将中心管切断。然后上提管柱,与上段中心管相连的螺纹连接头、套筒、管线连接头、锁块和下剪切套一起向上运动,由于中心管下端和上剪切套处于静止状态,此时上剪切套和下剪切套之间相接触的螺旋切面发生相对转动,当螺旋切面上的切向力大于管线剪切强度时即可将管线剪断。管线剪断后,提出上部管柱,此时,由于套筒和下剪切套的上移,锁块落入中心管上台阶上方的凹槽,套筒脱离锁块,套筒与下剪切套分离,管线切割工具留在井下的部件是中心管下段、上剪切套、下剪切套和锁块,其中的中心管下段是留作打捞时用。

3 关键零件受力分析

3.1 中心管结构设计及分析

中心管设计时,重点考虑中心管的外径、内径、应力和管壁厚度等参数。

中心管沿径向和轴向应力为:

(1)

(2)

式中:r为中心管任意处半径,mm;a为中心管内半径,mm;b为最小外半径,mm;p1为内部压力,MPa;p2为外部压力,MPa;σr1为径向压应力,MPa;σr2为轴向压应力,MPa。

中心管最小壁厚δ计算式为:

(3)

式中:D为最小外径,mm;pi为最大内压,MPa;[σ]为材料许用应力,MPa。

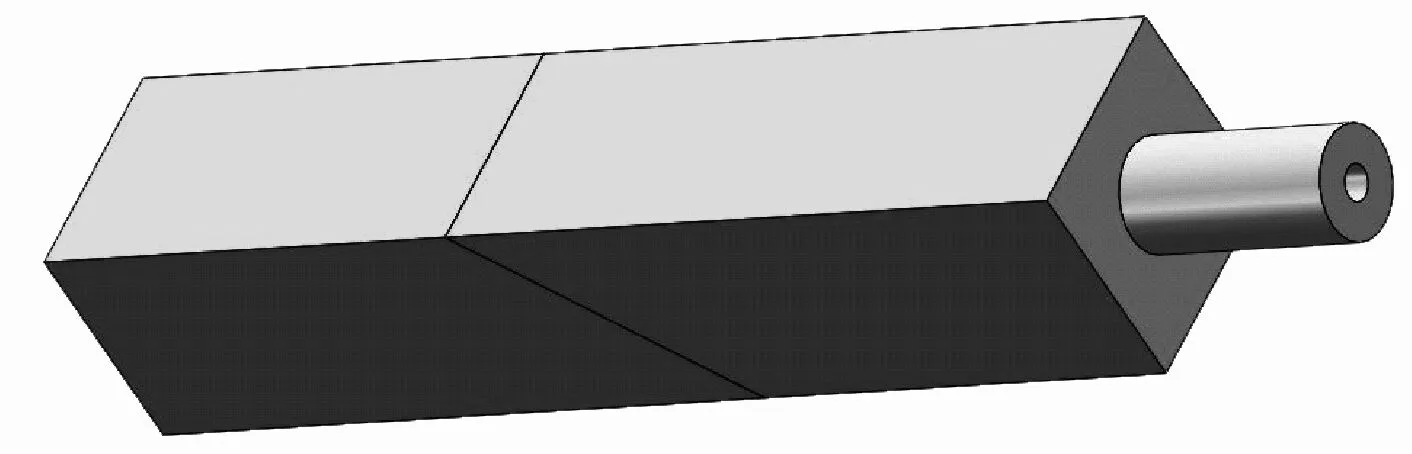

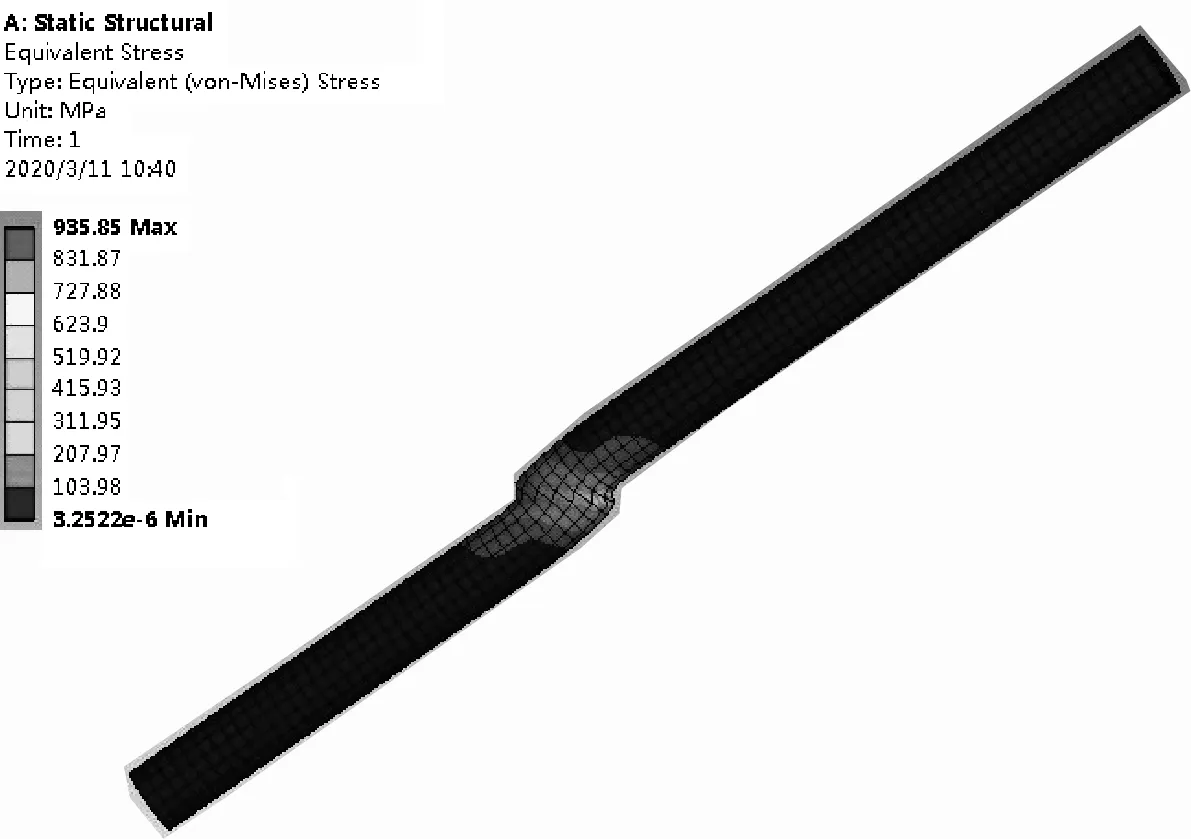

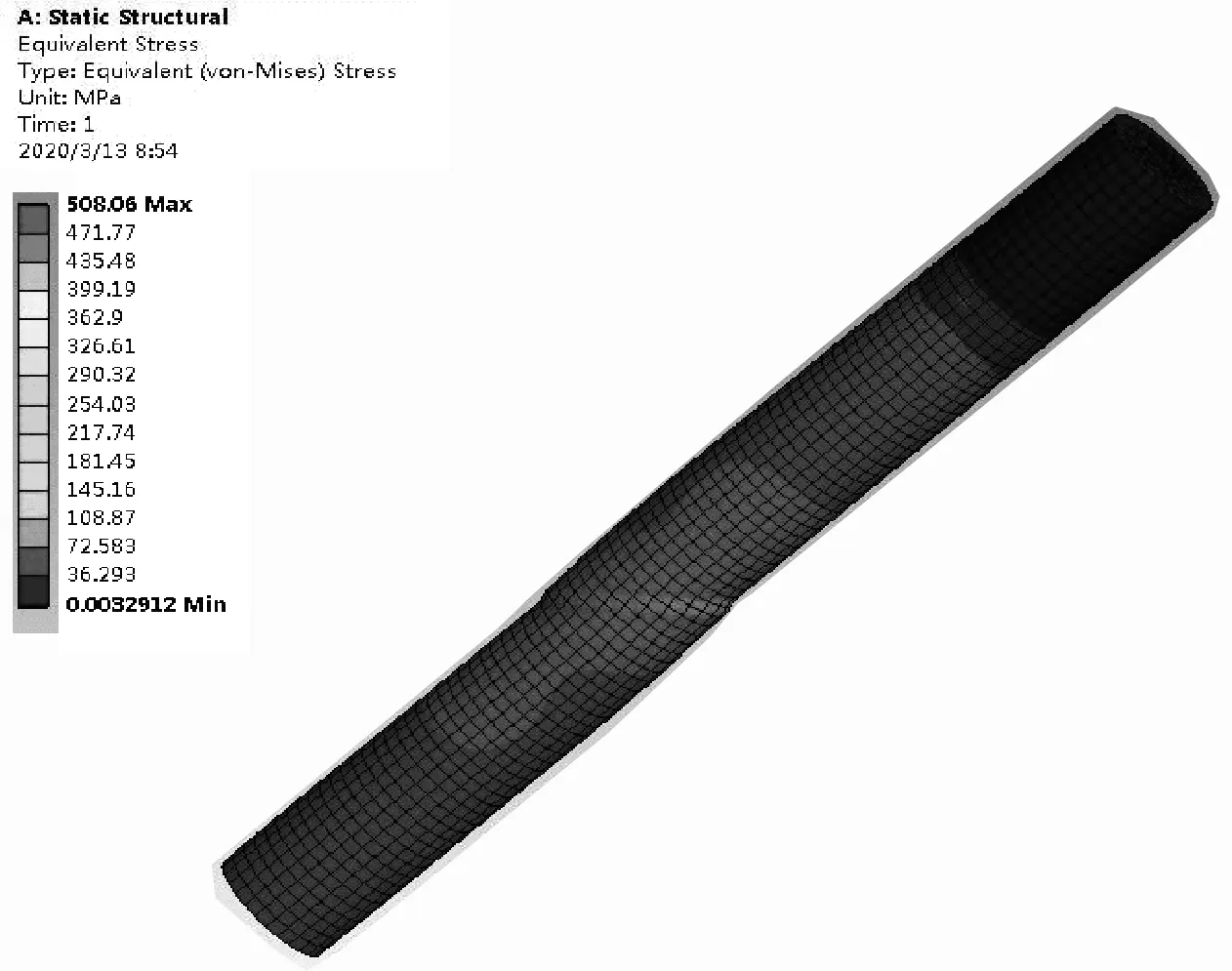

中心管采用42CrMo材料,抗拉强度为1.08×109Pa,屈服强度为9.3×108Pa。通过ANSYS软件进行应力分析,将中心管一端固定,另一端施加8×105N的作用力,其应力分布如图2所示,其最大应力为5.75×108Pa,远小于材料屈服强度。

图2 中心管应力分布云图

3.2 锁块的受力分析

锁块是管线切割工具的关键部件。套筒和下剪切套通过锁块连接,当中心管被割断,上提管柱时,中心管通过螺纹连接套和外筒将拉力传递到锁块上,然后通过锁块传递到下剪切套上。若需把6根控制管线同时剪断,则要求锁块的剪切载荷要大于6根管线剪断时的轴向载荷。

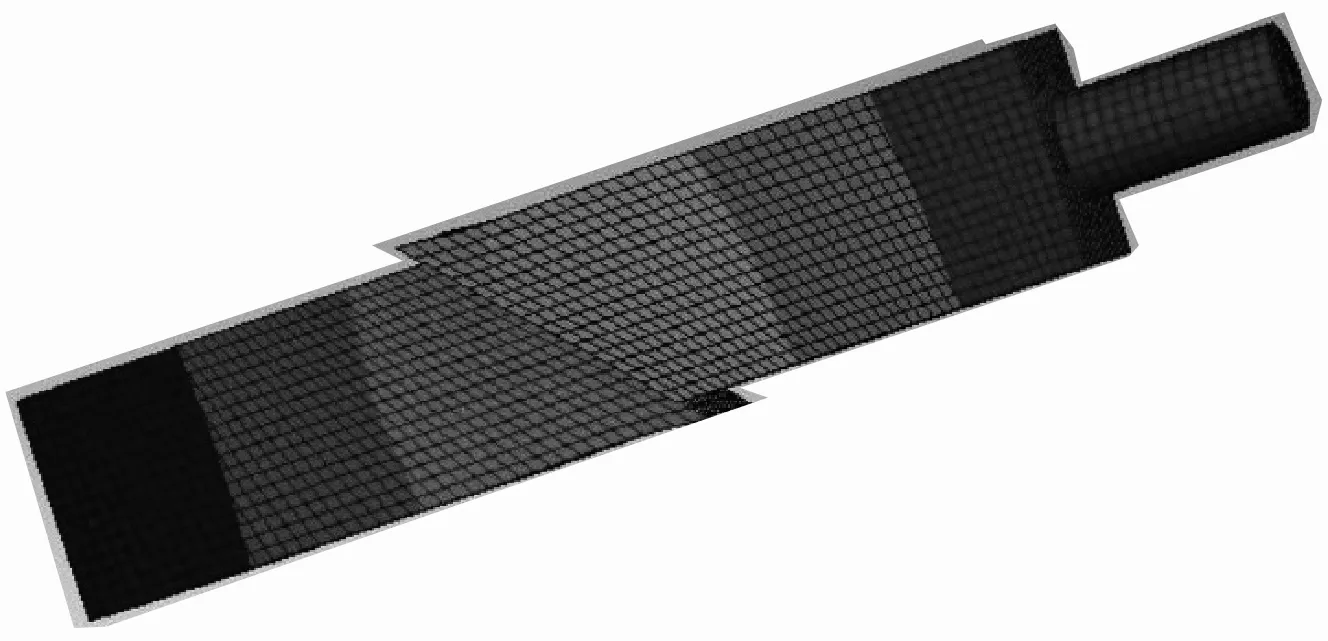

管线切割工具设置有3个锁块,按圆周均匀分布,分别安装在下剪切套上的3个锁块孔内,然后套入到套筒下端内部凹槽内,锁块三维图如图3所示。

图3 锁块三维示意图

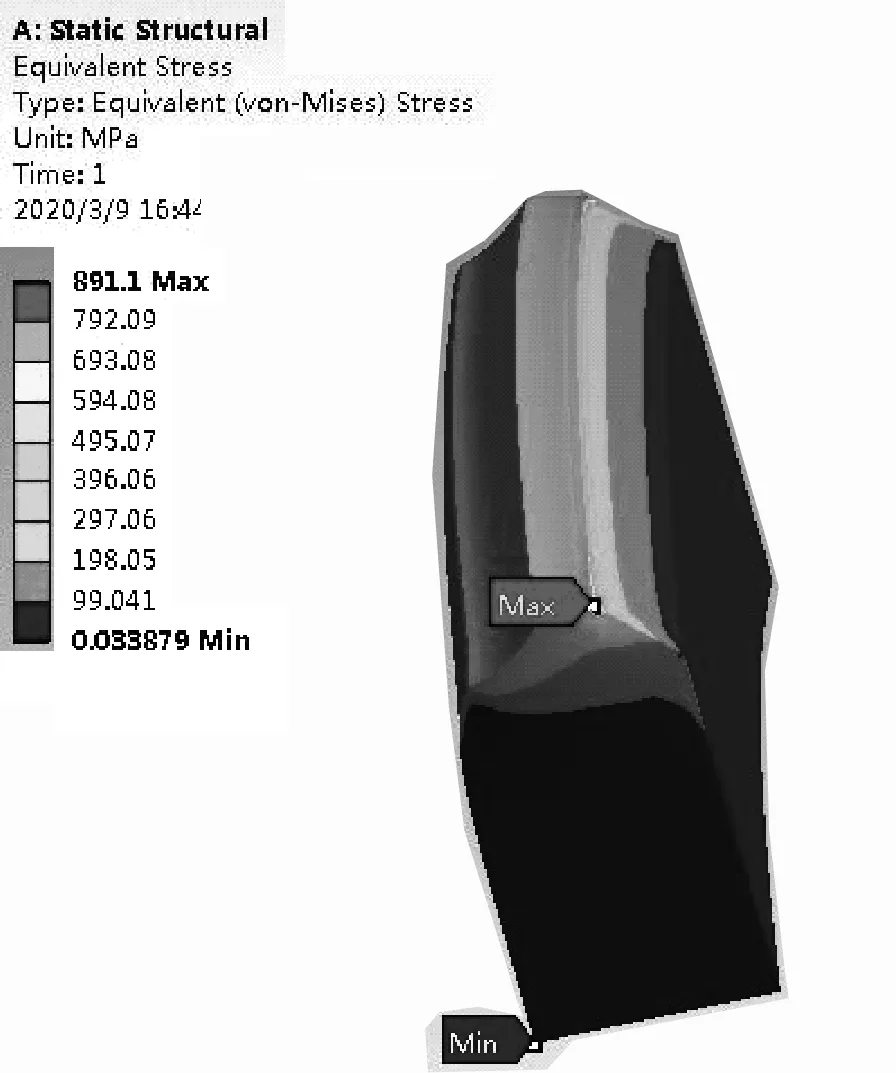

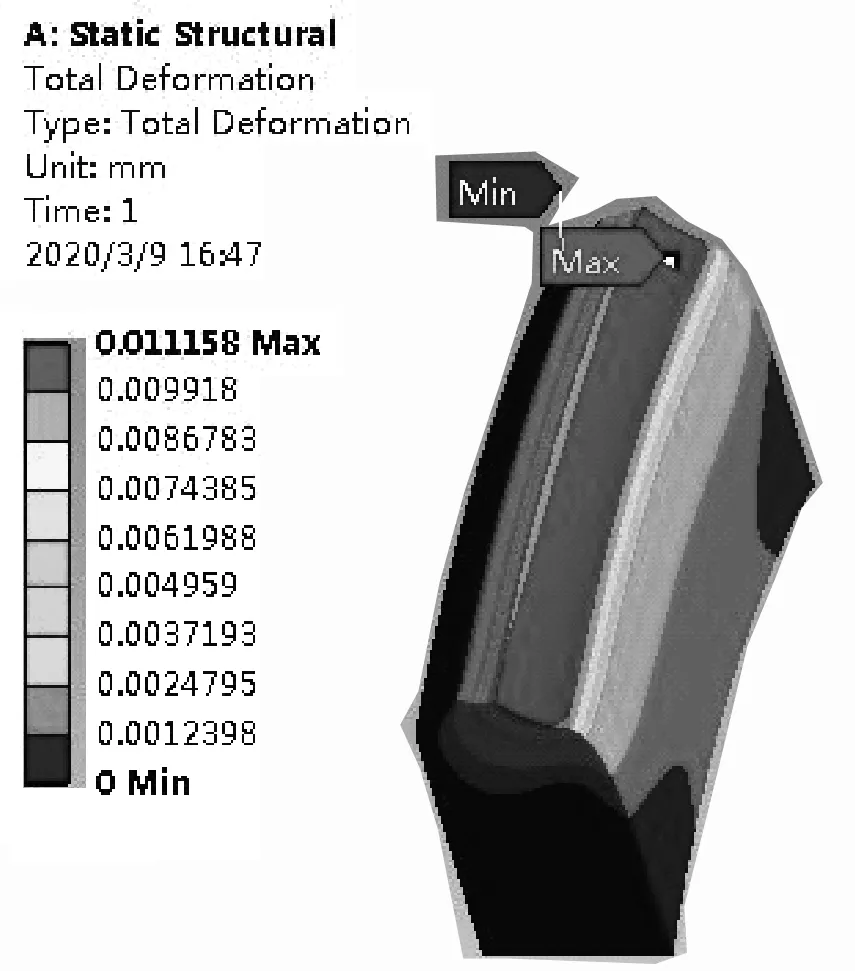

锁块的材料为35CrMo,其抗拉强度为9.85×108Pa,屈服强度为8.35×108Pa,泊松比为0.3,弹性模量为2.06×1011Pa。采用SolidWorks工程软件制作锁块简化模型,并导入到有限元分析软件ANSYS中进行受力分析。为了提高计算效率,截取1个锁块进行分析计算,在锁块端部与套筒接触的斜面上施加80 kN作用力,锁块的应力云图如图4所示,位移云图如图5所示。

图4 锁块应力分布云图

图5 锁块位移分布云图

如图4所示,锁块所受的最大应力为8.91×108Pa,发生在锁块端部弧面、斜面和侧面3个面的交界处,该处为应力集中处,倒角处理即可避免应力过大。端部斜面作为主要受力面应力值远小于材料的屈服强度,如图5所示,锁块在承受80 kN的作用力下,发生的最大位移约为0.01 mm,锁块不会发生变形失效。管线切割工具作业时,3个锁块同时承受套筒的上拉力,从计算结果可以看出,锁块能承受的拉力不小于240 kN。

4 管线切割性能分析

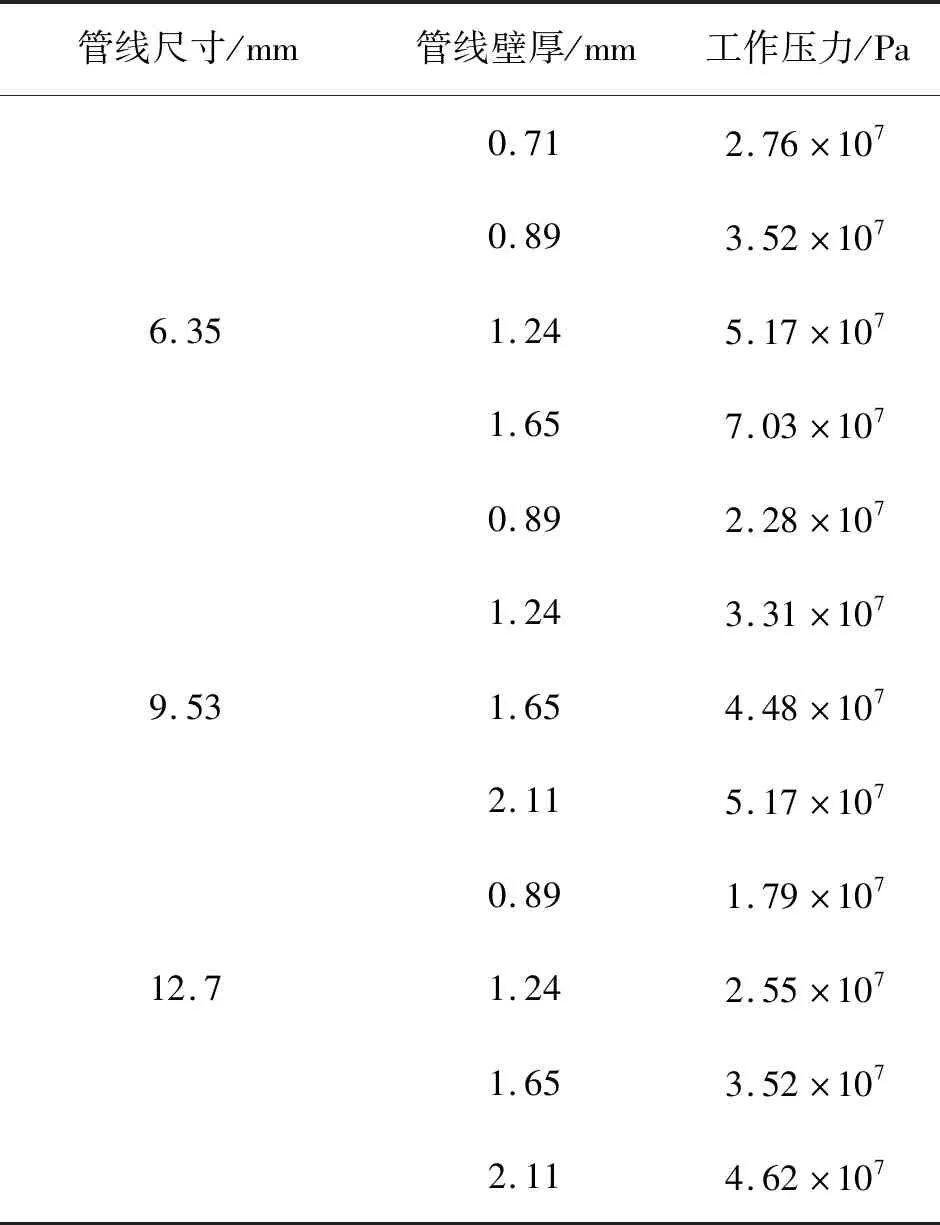

常用的控制管线分碳钢和不锈钢2种材质,而不锈钢使用性能良好,具有很好的防腐性,使用最为广泛,不锈钢管线如图6所示。常用的不锈钢材质型号包括304、316和316L,其中316不锈钢价格适中,且适用于多种工况,应用最多。油田常用的316不锈钢控制管线分3种基本尺寸,12种规格型号,具体数据如表2所示。

图6 不锈钢管线

表2 常用管线技术参数

管线切割工具是通过管线穿过上剪切套和下剪切套,上剪切套和下剪切套发生相对转动时即可对管线进行剪切,安装形式如图7所示,螺旋切面与中心轴线为45°夹角。

图7 管线安装示意

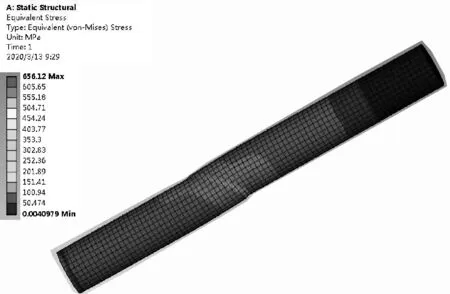

为了便于计算,将管线剪切模型进行简化,并导入到ANSYS中,如图8所示,上剪切套和下剪切套之间的接触面为平面,与管线轴向方向呈45°夹角。316不锈钢抗拉强度为5.2×108Pa,屈服极限为2.05×108Pa,剪切强度为3×108Pa,泊松比为0.3,弹性模量为2.0×1011Pa。上剪切套保持固定,在下剪切套上作用一定的压应力,位移云图如图9所示,上剪切套与下剪切套沿斜面方向发生了明显位移。

图8 管线剪切模型

图9 管线剪切位移云图

分别建立6.35、9.53和12.7 mm管线的剪切模型,选用表2中每种尺寸管线的最大壁厚进行分析计算。

1) 6.35 mm管线作用20 000 N压应力,其应力云图如图10所示,最大应力发生在与45°斜面接触的部位,应力值大于4.15×108Pa。该应力值远大于316材料的剪切强度3×108Pa,表明管线会发生挤压剪切,并被剪断。

图10 6.35 mm管线剪切应力云图

2) 9.53 mm管线作用20 000 N压应力,其应力云图如图11所示,最大应力发生在与45°斜面接触的部位,应力值大于3.27×108Pa。该应力值大于316材料的剪切强度3×108Pa,表明管线会发生挤压剪切,并被剪断。

图11 9.53 mm管线剪切应力云图

3) 12.7 mm管线作用40 000 N压应力,其应力云图如图12所示,最大应力发生在与45°斜面接触的部位,应力值大于3.53×108Pa。该应力值大于316材料的剪切强度3×108Pa,表明管线会发生挤压剪切,并被剪断。

图12 12.7 mm管线剪切应力云图

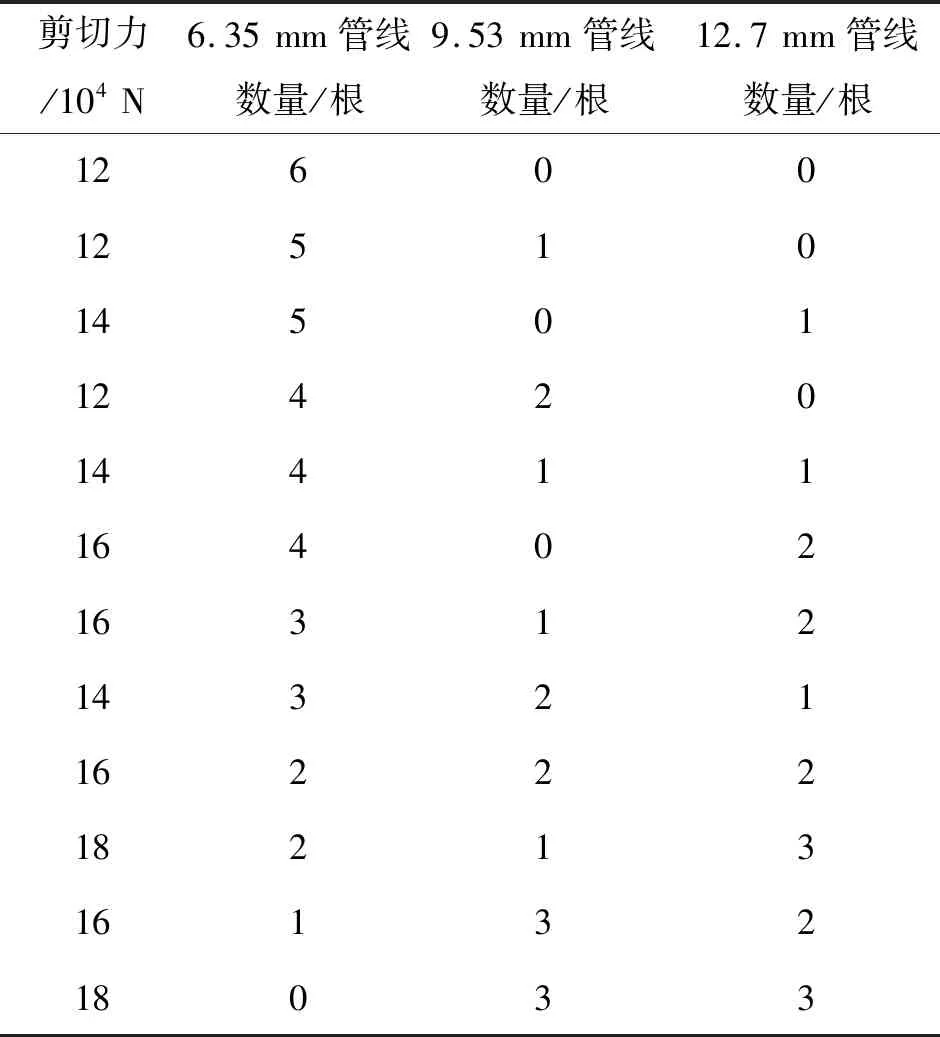

切割工具能同时切割6根管线,根据ANSYS计算结果,不同的管线尺寸所需的剪切力不同,具体数值如表3所示。

表3 不同管线组合剪切力数值

从表3可知,常用的管线组合所需的剪切力为(12~18)×104N,该数值小于锁块所能承受的拉力24×104N,采用常用的管线组合,管线剪切工具均能完成剪切。

5 结论

1) 针对智能井中无法对控制管线进行切割的问题,设计了一种可对管线实施精确切割的专用工具。利用有限元分析软件ANSYS对工具的关键部件进行分析,工具整体抗拉力不低于8×105N,表明工具结构设计合理,符合现场使用要求。

2) 通过对剪切模型进行有限元分析, 6根不同尺寸多种组合管线切割所需的拉力为(12~18)×104N,小于锁块所能承受的拉力24×104N,表明剪切工具对常用的管线组合能有效实施精确切割。留井部件为光筒,便于后期打捞作业。

3) 管线切割工具作为智能井中管线管理的关键工具,可有效降低后期管柱打捞风险。下一步的研究工作是进行工具试制及性能试验,对工具结构进一步优化。