LG90/50Q型轨道式一体化连续管作业机研制

2023-02-07殷卓成柳庆仁刘平国袁文才颜家福周忠城

殷卓成,马 青,柳庆仁,刘平国,袁文才,刘 菲,颜家福,周忠城

(中石油江汉机械研究所有限公司,武汉 430000)

近年来,随着国内外大平台丛式井、大斜度长水平井开发需求逐步攀升,以及大量油气田生产开发已步入中后期阶段,致使油气田开发工艺中采油、修井作业任务占比大,通常需要快速完成作业工艺转换[1-4]。常规有杆采油作业工艺需要频繁接单根后起下管柱,并且存在杆管偏磨作业风险;常规修井机作业需频繁拆装作业设备,并且需要配合油管杆频繁上卸扣和起升及下放,劳动强度繁重、作业风险高。因此,对于自动化、智能化程度高并且可完全满足采油、修井工艺作业要求的新型作业设备的开发利用迫在眉睫。其中,连续管凭借无需接单根、起下管作业速度快、可带压作业、配套工具齐全等优势,目前已广泛应用于油气田勘探开发领域,特别是在长水平井无杆泵采油、大/小修井作业工艺中应用效果明显[5-10]。

但是,常规连续管作业机在大平台丛式井作业中需频繁拆装运移井口装置以及配套连续管装备,并且由于平台丛式井井间距通常较小,导致连续管设备可调整空间受限、配套设备井口对中操作时间较长。为进一步提高现场作业效率、减轻人员劳动强度,同时增强现有连续管作业机自动化程度,开发了一种轨道式一体化连续管作业机。该轨道式一体化连续管作业机采用双轨道撬装形式,可快速拆装运移及调整井口装置,连续管装备与井口支架可实现修井与采油作业配套设备快速转换等,满足现场作业要求、减轻了现场人员劳动强度,为推动油气田装备自动化、智能化发展提供了研发思路。

1 总体结构方案及性能特点

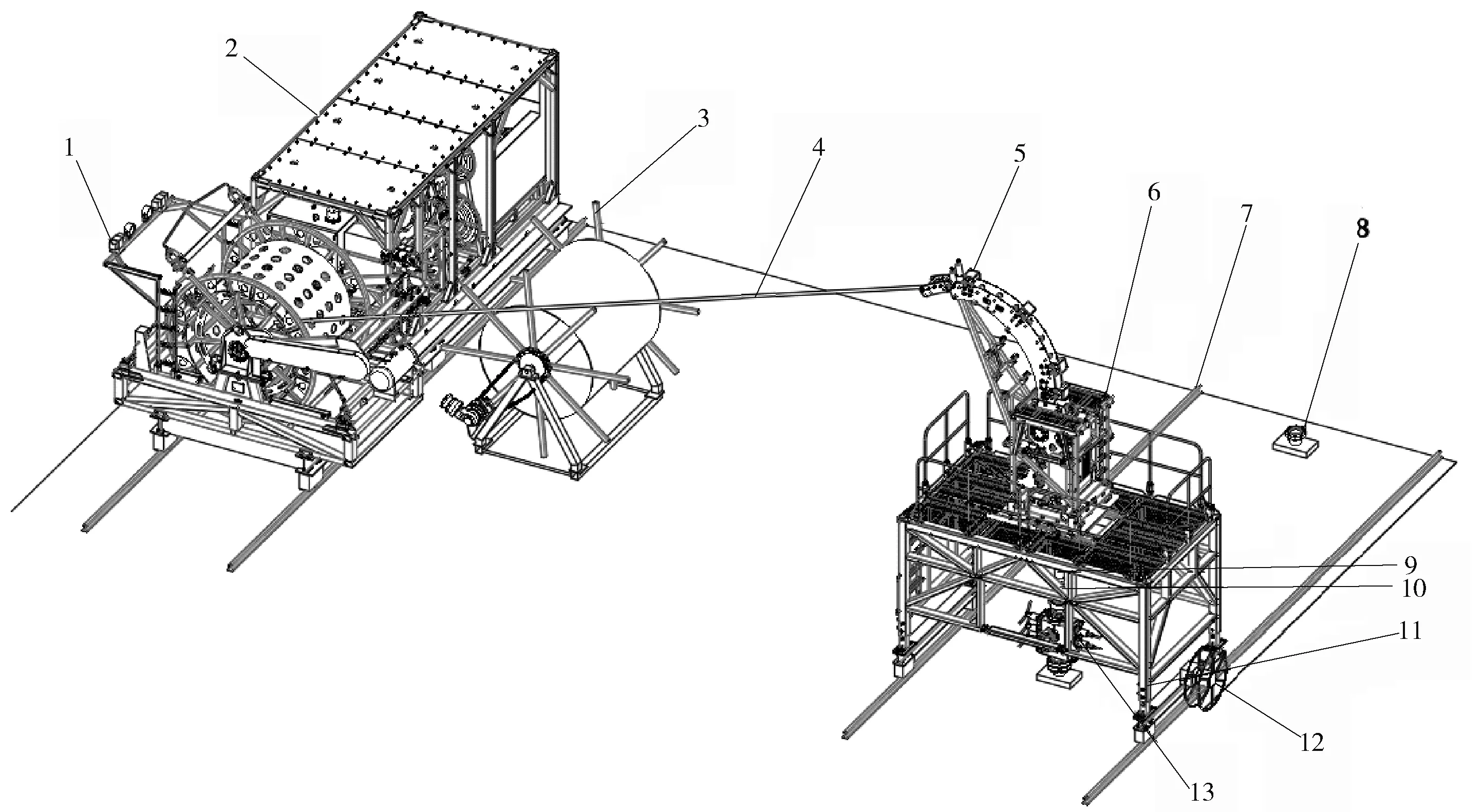

轨道式一体化连续管作业机主要由敷缆管滚筒、修井滚筒、动力控制撬、导向器、注入头、井口支撑架、防喷盒、防喷器、可伸缩式防喷管、轨道、电机等组成,总体结构布置如图1所示。其中,快换式敷缆管滚筒可兼容目前国内常规敷缆管运输卷盘尺寸,可直接实现运输卷盘在滚筒上的快速安装、起下管采油作业,无需进行倒管;修井作业滚筒采用下沉式撬装结构,以增大滚筒的缠管容量,在适应道路运输条件的同时实现连续管容量最大化。

1-修井滚筒;2-动力控制撬;3-敷缆管滚筒;4-连续管(或敷缆管);5-导向器;6-注入头;7-轨道;8-井口;9-防喷盒;10-防喷管;11-井口支撑架;12-电机;13-防喷器。图1 LG90/50Q型连续管作业机总体布置

目前,常规连续管作业机以车装式为主。为适应我国山区等复杂道路运输条件及现场工况,将该轨道式一体化连续管作业机整体设计为撬装结构[11-13]。其中,动力与控制系统集成于动力控制撬,敷缆管采油滚筒与修井作业滚筒分别成撬并且可实现快速转换,井口支撑架可用于快速运移并连接井口防喷器、支撑并局部调整注入头与防喷盒位置。配置有可伸缩式防喷管,可快速调整以适应不同井口高度与方位。根据平台井场的实际井位分布采用铺设2条轨道形式,将滚筒撬、动力控制撬以及井口支撑架置于轨道上。电控系统可实现各撬体在轨道上的快速运移与精确操控,可大量减轻平台井的配套作业设备井间运移、井口对中调试以及采油修井工艺流程转换等方面的操作劳动强度。

2 主要技术参数

注入头最大持续提升力 90 kN

注入头最大持续注入力 45 kN

注入头最大起下速度 45 m/min

注入头最小稳定速度 0.1 m/min

25.4~50.8 mm

修井滚筒连续管容量 连续管);1 500 m(2 英寸连续管)

防喷器 英寸);工作压力13.79 MPa(2 000 psi)

防喷盒(侧开门式) 英寸);工作压力13.79 MPa(2 000 psi)

3 主要部件及关键技术

3.1 注入头

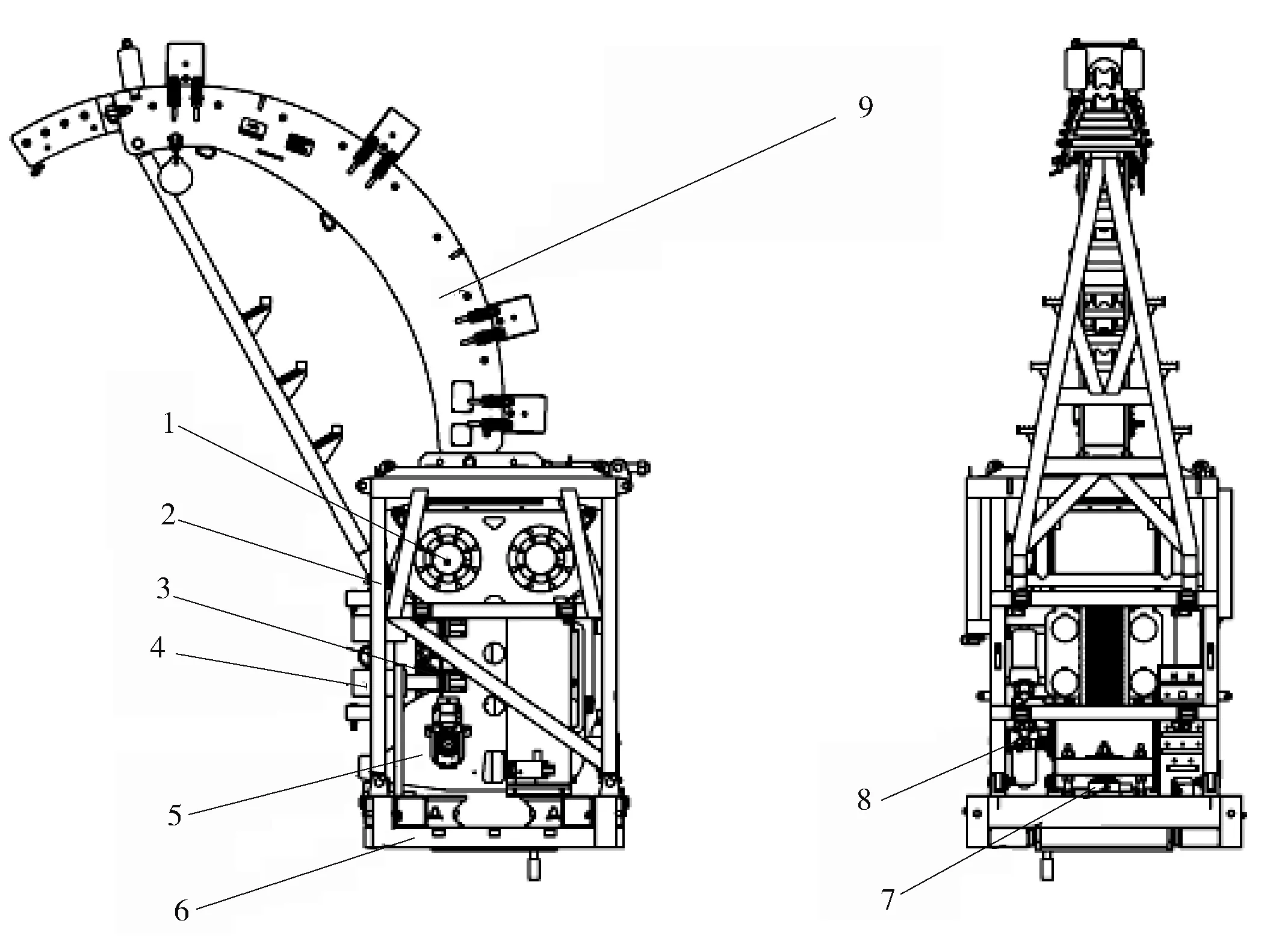

注入头是通过直接夹持钢制连续管或非金属采油敷缆管实现下入和起出井筒的关键部件,主要由驱动系统、夹紧系统、张紧系统、链条总成、箱体、底座、框架、润滑系统、数据采集系统和导向器等组成,总体部件结构如图2所示。注入头的起/下管作业功能通过两大模块实现:一是在夹紧液缸的驱动下,夹紧梁、推板以及与推板接触的链条轴承、托架和夹持块向靠近连续管的方向运动,并最终使夹持块夹紧连续管;二是在驱动系统液压马达的驱动下,驱动链轮带动链条以及链条上的夹持块上/下运动,从而实现注入头起/下连续管的功能。注入头下部有2组张紧液缸推动被动链轮使链条张紧,以保证链条处于合适状态进行工作,并且安装有双向载荷传感器用于显示注入头所受连续管重力、遇阻载荷,同时还配备有里程计与旋转编码器,分别用于显示连续管起下管里程及实时速度。此外,连续管在进入注入头前将先通过上部弧状结构的导向器完成预弯,避免连续管直接进入注入头,使弯曲曲率过大而损伤连续管;连续管从注入头下部穿出后将直接进入侧开门式防喷盒,用于井筒与连续管环空区间防喷以及实现连续管带压作业。

1-驱动系统;2-框架;3-链条系统;4-夹紧系统;5-箱体;6-底座;7-数据采集系统;8-导向器;9-张紧系统。图2 连续管注入头结构

3.2 滚筒

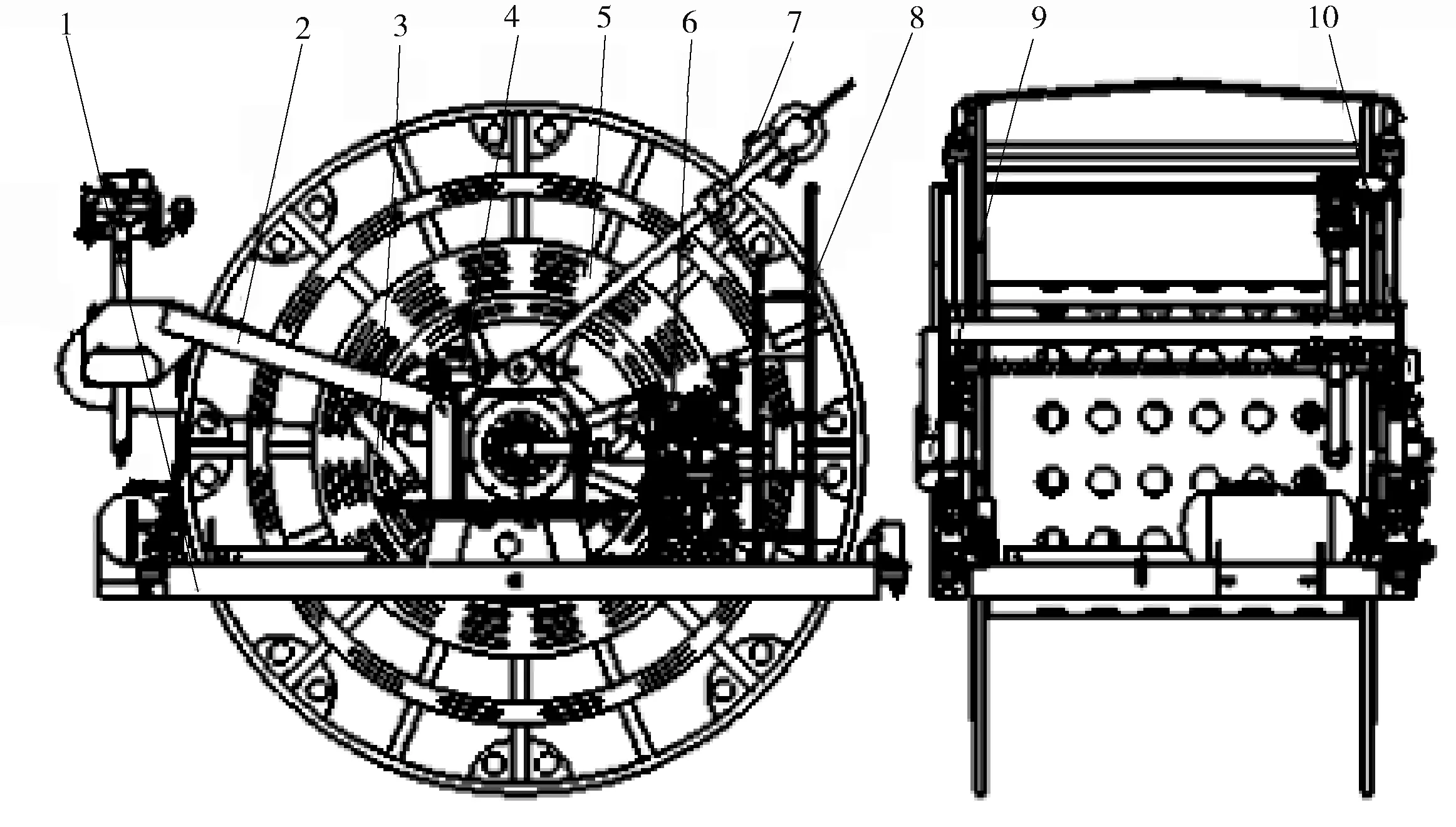

滚筒既是用于缠绕存储、运输连续管(或敷缆管)的载体,也是通过配合注入头实现连续管有序起下作业、整齐紧密缠绕的关键部件[14-16]。由于本轨道式一体化连续管作业机致力于同时满足采油、修井作业要求,并且可实现2种工艺的快速转换,因此基于现场作业需求,研制了修井滚筒和敷缆管滚筒。其中,修井滚筒用于缠绕钢制连续管,配备下沉式独立运输底座,置于轨道上,利用电控系统进行精准运移控制。作业时配合注入头、井下作业工具等实现连续管的有序起下修井作业。配备有自动/强制排管装置、内/外部管汇通道、机械计数器、旋转编码器等。结构如图3所示。快换式敷缆管滚筒则设计为可兼容目前国内常规敷缆管运输卷盘尺寸,实现敷缆管运输卷盘在滚筒上的快速安装、分离,并进行无杆采油作业,有效避免了常见的采油管柱杆管偏磨问题。无需提前进行敷缆管倒管操作,提高了作业效率。

1-底座; 2-排管器; 3-支臂液缸; 4-内部管汇; 5-滚筒体;6-外部管汇; 7-起吊装置;8-梯子; 9-液压马达+减速器 ;10-旋转接头。图3 连续管修井滚筒结构

3.3 轨道式井口支撑架

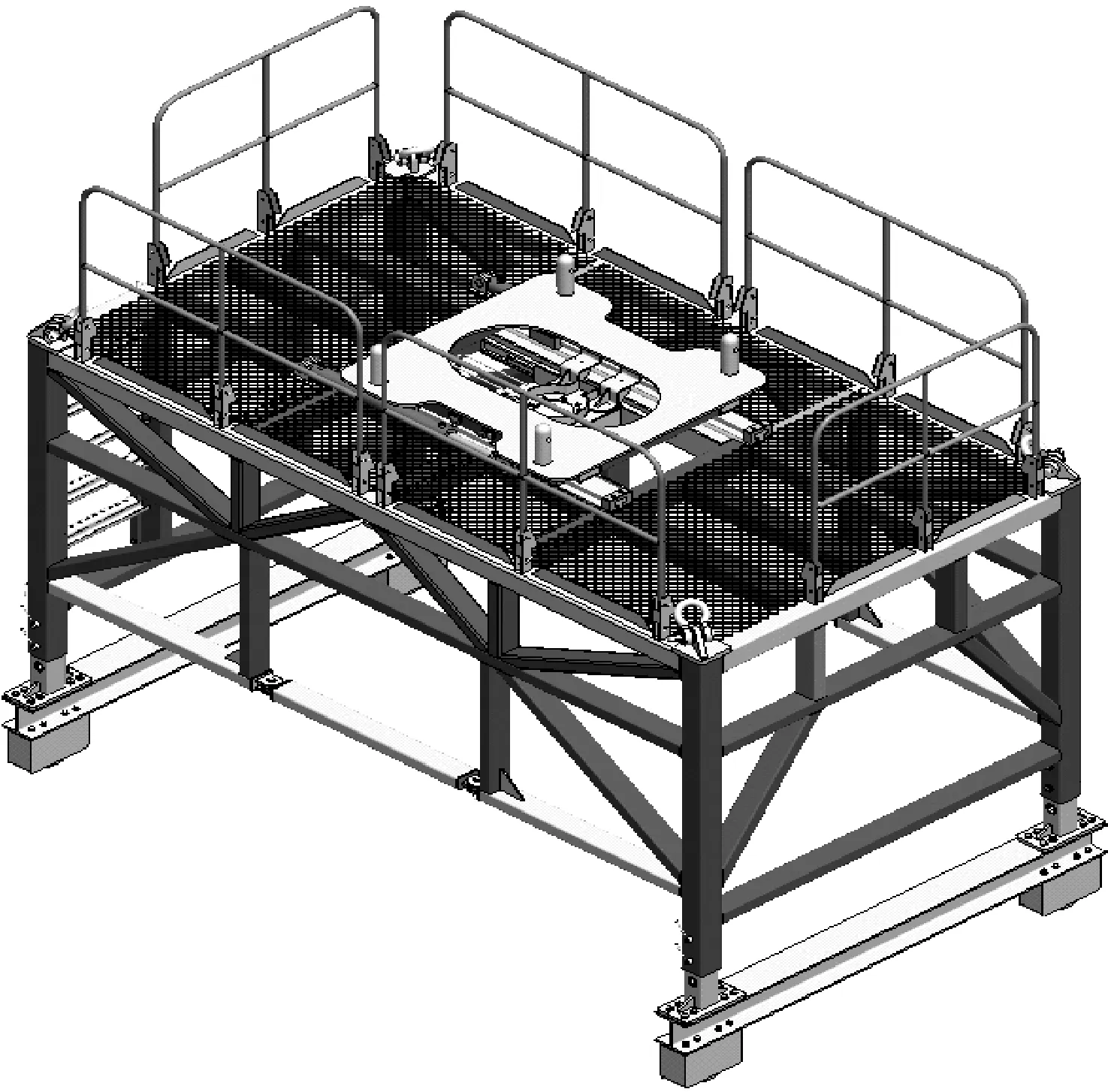

轨道式井口支撑架既是用于支撑并带动注入头、导向器在轨道上精准运移的载体,也是可通过支架上调节装置实现注入头、防喷盒井口对中的关键部件。轨道式井口支撑架是一套由行走轮及驱动控制系统、可升降支架主体、滑轨移动式防喷盒固定座、注入头安装平台、液缸等部件组成的可在铺设轨道上运行的注入头井口支撑装置,可实现注入头在铺设轨道上运动,进行轨道内丛式井之间采油和修井一体化作业,结构如图4所示。该轨道式井口支撑架可在无需配备吊车的情况下,完成轨道间全部丛式井的采油、修井一体化作业,主要功能体现在:

图4 轨道式井口支撑架结构示意

1) 进行防喷管、防喷器等井控设备切换时,可将防喷盒固定座平移对中固定或抽开避让,快速实现敷缆管和连续管不同井控设备的快速切换。

2) 进行转移切换作业井时,通过电机控制系统和液缸平移机构,实现作业井口的快速切换及对中操作,极大减轻了作业人员劳动强度。

4 现场试验

研制的LG90/50Q型轨道式一体化连续管作业机已在江汉油田井场完成了现场调试及作业试验,成功完成采油、修井作业工艺以及快速实现丛式井的井口切换连接与作业工艺转换,作业过程中各配套部件运行状态正常、现场适应性良好。该轨道式一体化连续管作业机整机及轨道动力控制撬、滚筒、注入头、井口支撑架等部件操控运行灵敏且满足作业要求。注入头通过井口支撑架升降、滑动液缸水平滑动实现快速井口对接与拆装。防喷盒可根据采油、修井作业工艺转换,进行便捷式滑移对中。可伸缩式防喷管可配合防喷盒、防喷器及井口状况进行高度调节实现带压作业。该作业机整体配套设备拆装自动化程度高、实现了快速转换、较大程度减轻了现场人员劳动强度。

5 结论

1) 研制了LG90/50Q型轨道式一体化连续管作业机。轨道化动力控制撬、滚筒、注入头、井口支撑架等采用电控系统,整机模块化程度高、响应速度快、操控灵敏、运移顺畅,非常适合平台丛式井、大斜度长水平井的复杂采油修井一体化作业。

2) 轨道化井口支撑架可同时实现注入头、导向器在轨道上精准运移,并且可垂直/水平方向全方位调节注入头以适应不同井口状态;可滑移式防喷盒、可伸缩式防喷管配合轨道化井口支撑架,实现采油与修井作业工艺的快速转换及拆装。

3) LG90/50Q型轨道式一体化连续管作业机可满足常规作业工艺,同时实现了采油、修井作业配套设备快速转换,满足现场作业要求、减轻了现场人员劳动强度,为推动油气田装备自动化、智能化发展提供了研发思路。