连续油管滚筒多层缠绕力学分析与试验研究

2023-02-07李心成岳书常刘伟强

李心成,谢 猛,岳书常,于 晓,刘伟强

(烟台杰瑞石油装备技术有限公司,山东 烟台 264034)

滚筒作为连续油管运输及作业的关键部件之一[1],对其进行配套开发以满足深井、超深井连续油管作业要求是当前各大油气公司的重点工作之一[2]。考虑到因连续油管循环弯曲、矫直塑性变形[3-5]导致的滚筒受力的复杂性,再加上我国山区道路条件的限制,准确地分析连续油管多层缠绕工况下滚筒的受力情况,保证其可运输性及安全性也已成为滚筒设计的关键问题[6]。

杨高、罗刚[7]通过理论分析得到连续油管拉弯变形时截面弯矩、轴力及滚筒转矩随松弛角度变化的关系式。施志辉等[8]对连续油管在滚筒上弯曲与拉直状态进行了分析,并给出能够保证连续油管紧密缠绕及顺利拉出的松弛角度。在文献[7-8]基础上,刘星[9]分析了多层连续油管缠绕后滚筒筒身及辐板的受力情况,得到滚筒所受径向及轴向力的计算公式。在描述连续油管在缠绕等复杂应力状态下的力学行为方面,Liu[10]及Tong[11]通过理论及仿真分析验证了缠绕过程中轴力和弯矩是影响连续油管极限承载能力和寿命的重要因素。为了提高连续油管滚筒的容量,杨晓刚等[12]研究设计1种椭圆形滚筒,并通过仿真手段验证了其设计方案的合理性。

尽管国内外许多学者在连续油管弹塑性、疲劳寿命、多层缠绕滚筒的受力分析等领域取得了一定的研究成果,由于连续油管本身的塑性变形特性以及多层缠绕复杂的应力状态,再加上滚筒现场作业工况很难预测,现有多层缠绕系统理论不能完全真实反映连续油管滚筒的实际工作状态。因此,从试验角度修正现有理论成果显得尤为重要。为此,本文在前人研究的基础上,通过理论分析得到单层缠绕及多层缠绕下滚筒筒身所受径向力、滚筒辐板所受轴向力及多层缠绕系数的计算公式,并以某连续油管运输滚筒为例,计算得到多层缠绕状态下各力学参数,最后通过仿真及试验手段验证了计算公式的有效性。

1 连续油管单层缠绕滚筒力学分析

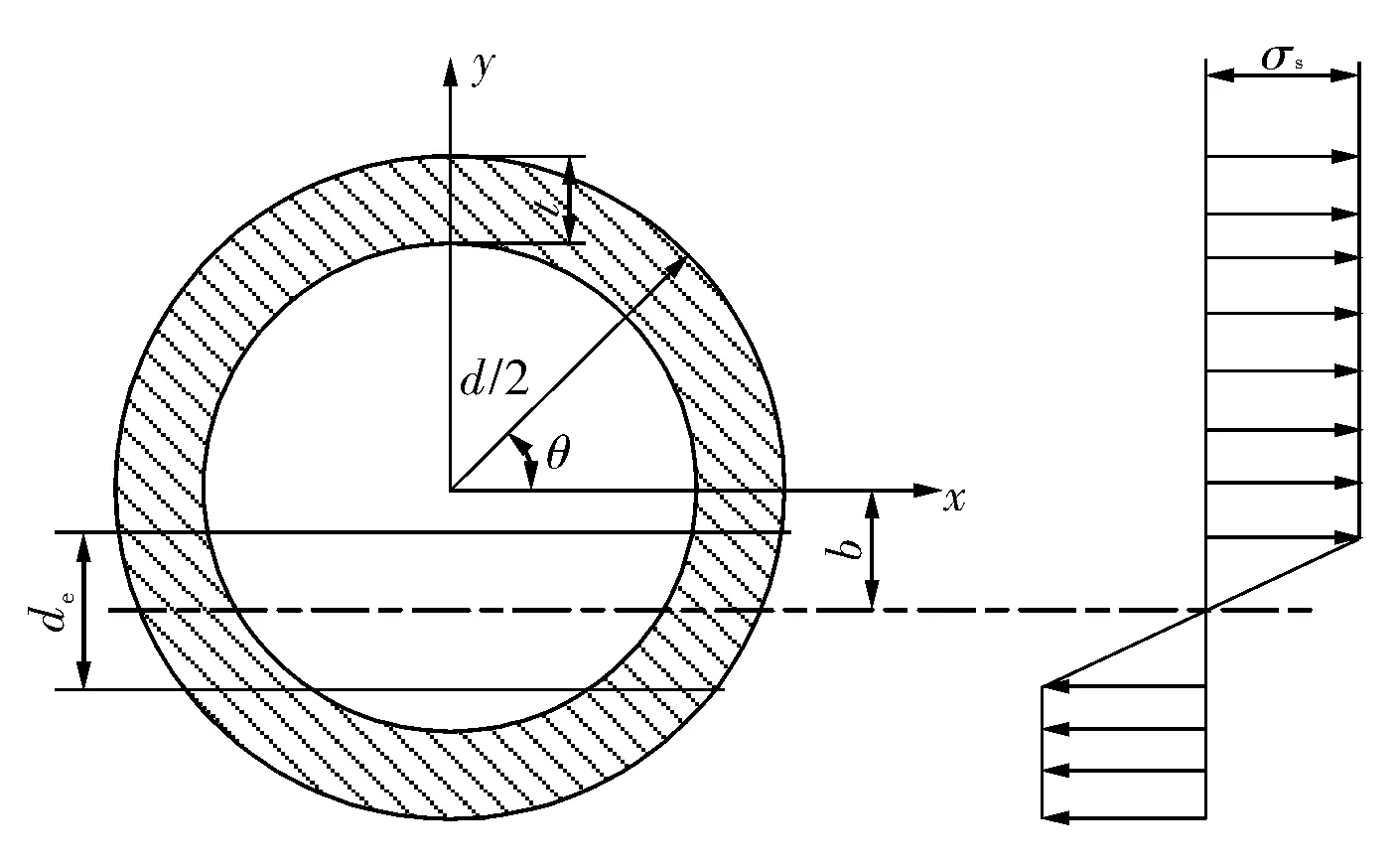

按照纯弯曲理论,任意纵向纤维的正应力与它到中性层的距离成正比[13],当连续油管弹性区域高度de等于连续油管外径d,即连续油管最外层刚好达到屈服极限时,连续油管中心轴线弹性范围内的曲率半径取得最大值[14]。文献[7]通过理论分析证明,连续油管纯弯曲时的弹性变形高度仅为其外径的10%~15%,实际工程应用中可按照极限塑性变形对连续油管进行弯矩计算,但是拉弯导致的中性层偏移不能忽视,如图1所示。

图1 连续油管截面中性线偏移应力分布示意图

此时轴力N和弯矩M分别为[7]

(1)

(2)

式中:d为连续油管外径;t为连管油管壁厚;b为连续油管中性线偏移距离;E为连续油管弹性模量;σs为连续油管屈服极限;de为连续油管弹性区域高度,de=2Rbσ/E;Rb为连续油管弯曲半径,第1层油管缠入时,Rb与滚筒筒身外径R相等。

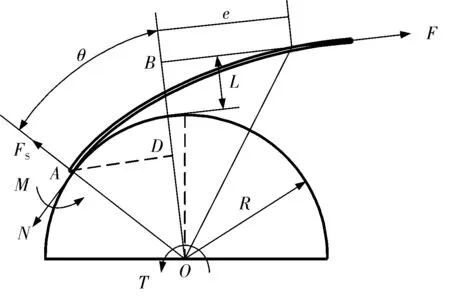

连续油管张紧且刚离开滚筒A点时,系统受力如图2所示。

图2 连续油管工作过程受力示意图

此时连续油管截面弯矩M、轴力N及滚筒转矩T之间的关系分别为[7]

(3)

(4)

式中:θ为连续油管松弛角度。

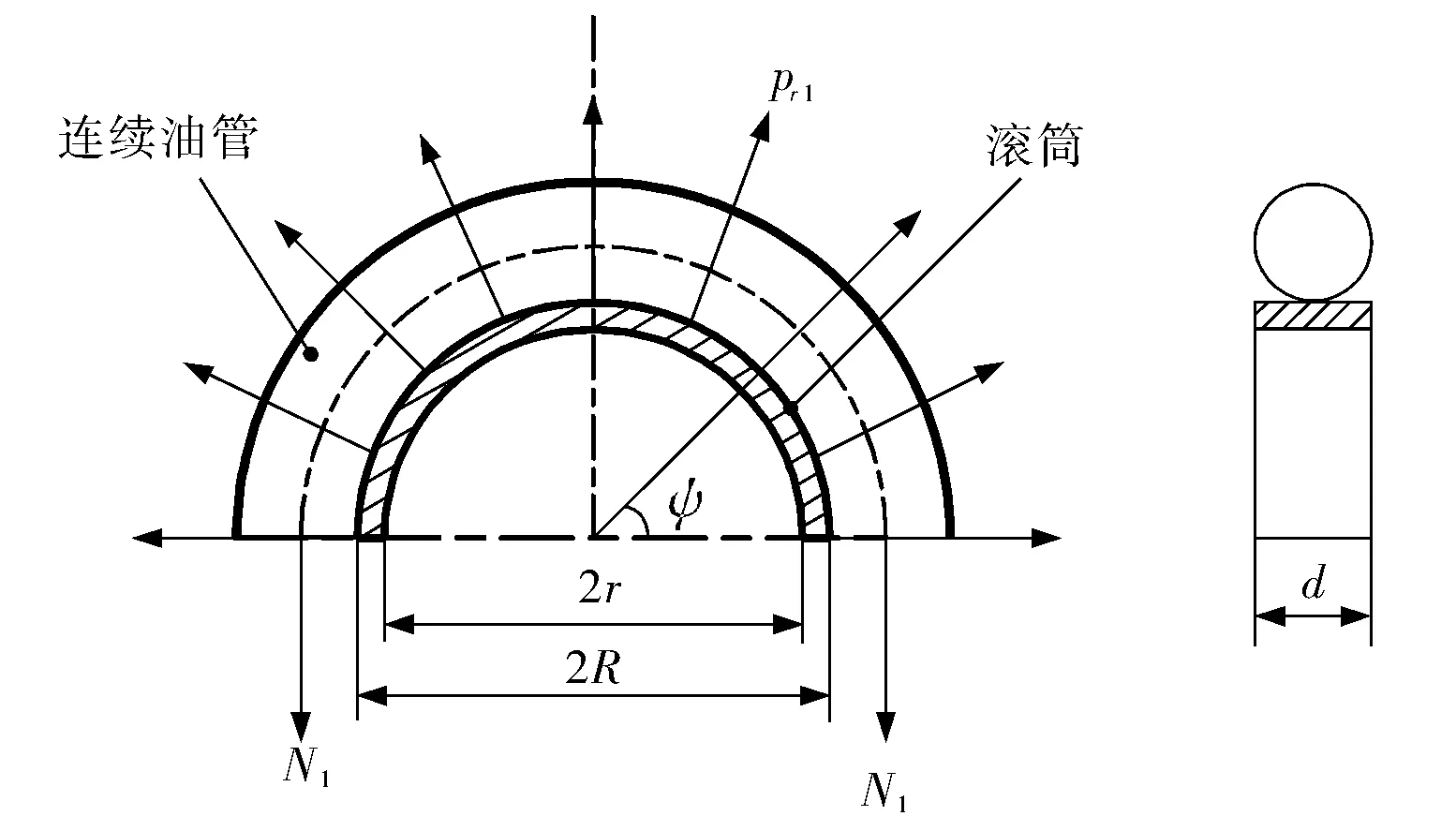

为了得到连续油管对滚筒的径向压力,取1/2连续油管滚筒模型,其受力如图3所示。

图3 连续油管滚筒缠绕状态受力示意图

当连续油管紧密缠绕在滚筒上时,可近似认为连续油管对滚筒的压力均匀作用在宽度为d的圆环上[15],此时连续油管对滚筒辐板的轴向力Fa1为零。取一段连续油管(其对应圆心角为ψ)微段dψ,此时滚筒所受径向压力pr1与第1层连续油管缠绕轴力N1之间的关系为

(5)

即

(6)

2 连续油管多层缠绕滚筒受力分析

连续油管在滚筒上进行多层缠绕时,外层连续油管缠绕在内层连续油管形成的管缝上,连续油管呈“金字塔”形堆叠在滚筒上,如图4所示。事实上,随着滚筒缠绕层数的增加,连续油管弯曲半径Rb随之增加,滚筒筒身的径向变形u也随之变化,为作区分,将第n层连续油管轴力表示为Nn,将第n层连续油管缠入后,滚筒筒身的径向变形表示为un。

图4 连续油管多层缠绕滚筒受力示意图

当滚筒缠绕2层连续油管时,滚筒筒身所受径向压力pr2、滚筒辐板受到的轴向力Fa2及滚筒筒身的径向变形u2分别为[9]

(7)

(8)

(9)

当滚筒缠绕n(n≥3)层连续油管时,滚筒筒身所受径向压力prn、滚筒辐板受到的轴向力Fan及滚筒筒身的径向变形un分别为[9]

(10)

(11)

(12)

式中:k为连续油管层数;A为连续油管横截面积。

考虑到SY/T 6698—2007《油气井用连续管作业推荐作法》中要求R≥ 20d,保守考虑取R=20d,故式(6)、(10)、(11)变为

(13)

(14)

(15)

在设计连续油管滚筒时,通过上述公式计算滚筒所受径向压力较为繁琐。为了工程计算的便利性,将n(n≥3)层连续油管缠绕时滚筒所受径向压力与单层连续油管缠绕时滚筒所受径向压力的比值、n(n≥3)层连续油管缠绕时滚筒辐板所受轴向力与2层连续油管缠绕时滚筒辐板所受轴向力的比值分别定义为多层缠绕系数λ1、λ2[16],即

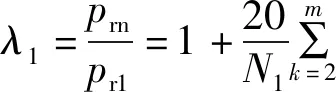

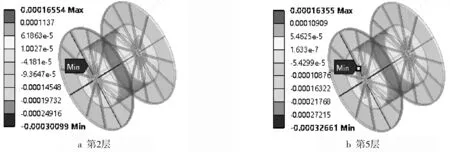

(16)

(17)

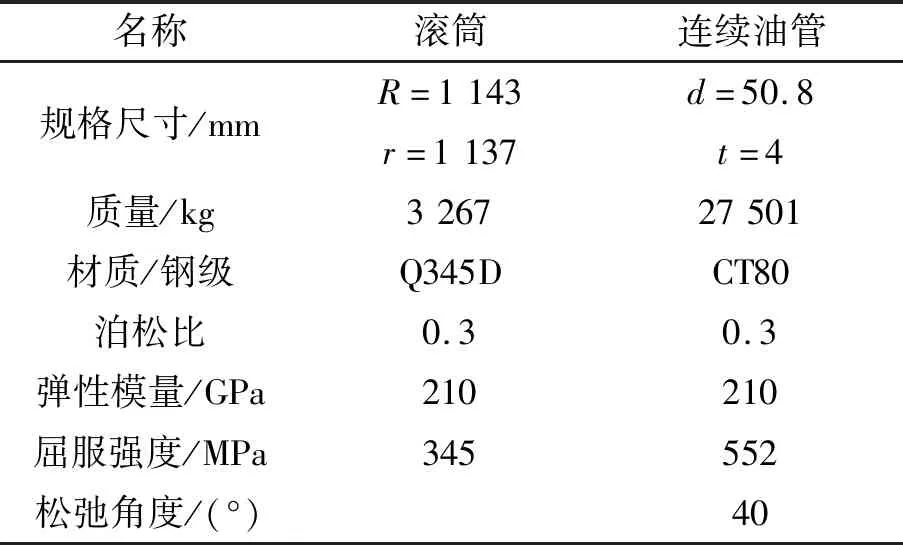

基于上述理论,以杰瑞某连续油管运输滚筒(相关参数如表1所示)为例进行计算,得到各力学参数,如表2所示。

表1 杰瑞某连续油管运输滚筒参数

表2 不同缠管层数下滚筒力学参数计算结果

由表2可以看出,截面弯矩对于缠绕层数变化的敏感度较小,不同缠绕层数对截面轴力的影响较大。当第1层连续油管缠绕到滚筒上时,由于连续油管本身的张力作用,连续油管对滚筒筒身产生径向压力。当多层连续油管缠绕时,作用于滚筒筒身的径向压力有所增加,但要远小于单层缠绕时作用在滚筒筒身径向压力的叠加值。一方面,这是由于第n层连续油管缠入滚筒后,第n-1层连续油管因受到第n层连续油管的挤压而变形;另一方面,随着连续油管层数的增加,第n层油管缠绕时所要克服的筒身刚度增大,滚筒筒身的变形幅度较第n-1层缠绕时逐渐减小。

3 连续油管滚筒有限元分析

3.1 有限元建模及网格划分

在进行滚筒有限元建模时,为了简化计算并减少计算结果的奇异性,需对模型进行一定处理(如忽略细小倒角特征、略去非主要承载构件等),并作如下假设:

1) 滚筒焊接牢固无缺陷,且焊接强度足够。

2) 不考虑连续油管与滚筒之间、滚筒轴与安装轴承之间的摩擦。

3) 连续油管滚筒整体受力均匀,滚筒所受径向压力及滚筒辐板所受轴向力平均分布在滚筒筒身及辐板上。

网格划分采用壳单元、实体单元混合方式,单元数量合计161 893个,壳单元与实体单元连接处均采用MPC算法以减少因实体单元与壳单元自由度不匹配而导致的结果异常。

3.2 边界及载荷施加

1) 滚筒轴一端建立固定铰接约束,另一端建立旋转铰接约束。

2) 将表2中第2层、第5层、第7层、第10层、第12层、第15层连续油管缠入后的计算结果定义为6种计算工况(a、b、c、d、e、f),同时考虑不同缠绕层数下的连续油管重力,且均匀作用于滚筒筒身上。

3) 滚筒辐板左右两侧均需施加轴向力,且二者等大反向。

3.3 计算结果

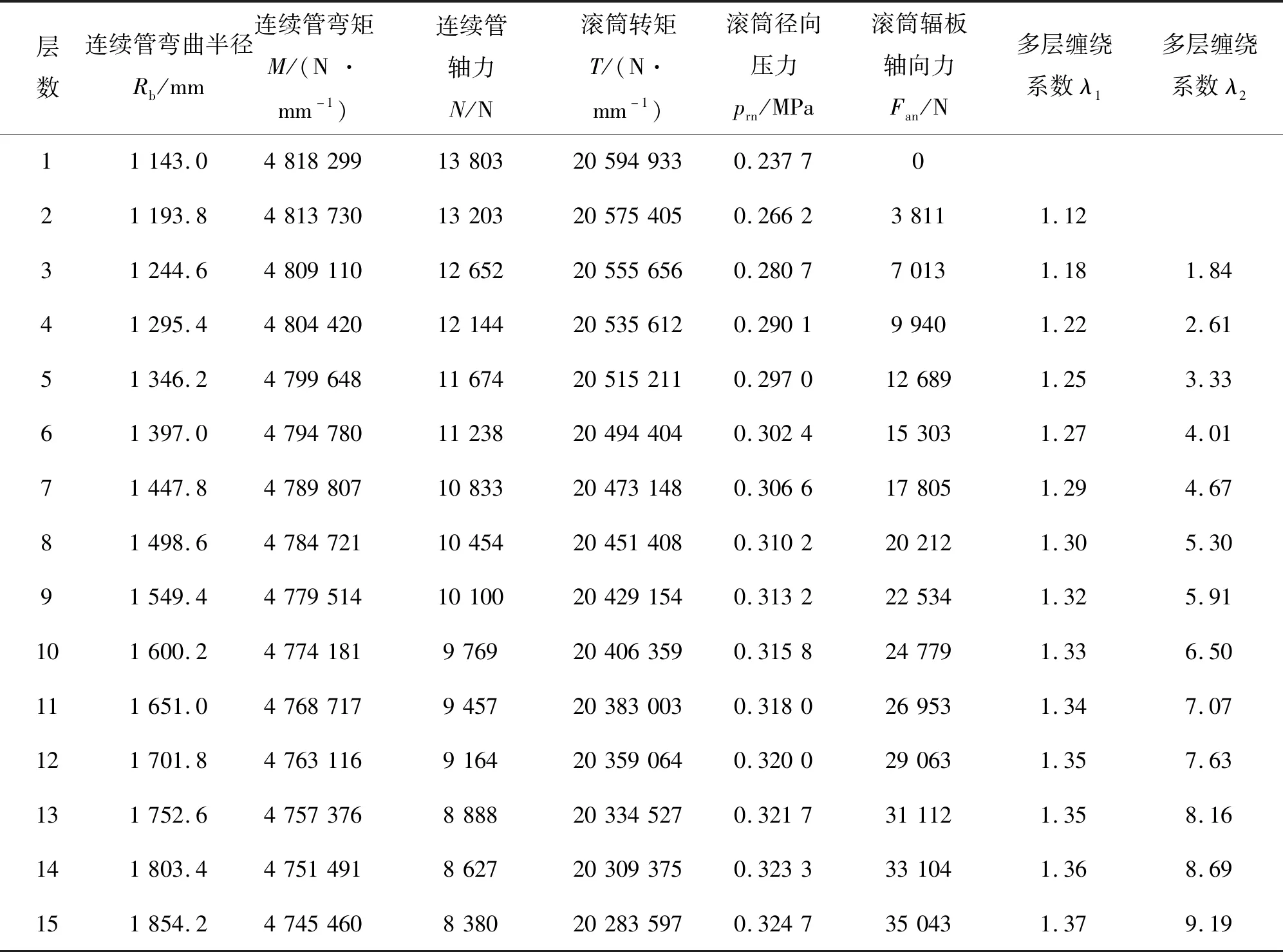

根据API、DNV及我司设备应用情况,综合选取滚筒安全系数为1.67,对应的滚筒许用应力约为207 MPa。为了后文仿真与试验结果的对比,分别截取滚筒等效应力及Y向正应变结果如图5~6所示。

图5 连续油管滚筒等效应力云图

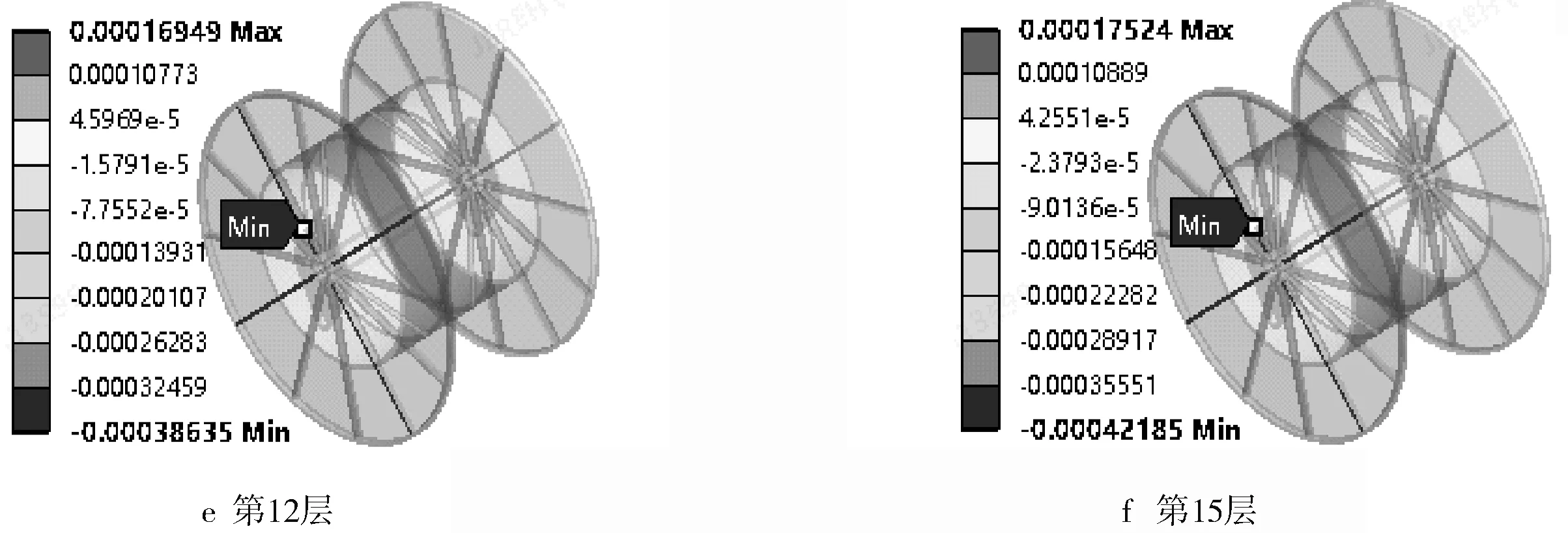

图6 连续油管滚筒正应变云图

由图5~6可以看出,在上述载荷作用下,该滚筒等效应力均小于许用应力,强度满足要求。随着缠绕层数及施加载荷的增大,滚筒等效应力及正应变均增大。

4 滚筒应力-应变试验及结果分析

为了验证连续油管滚筒多层缠绕下径向及轴向力计算方法的有效性,对上述滚筒进行应力-应变试验。试验工况分为缠管工况及倒管工况,其中缠管工况主要采集连续油管制造完成缠入运输滚筒过程的应变值,倒管工况主要采集连续油管作业过程中由运输滚筒倒入作业滚筒过程的应变值。与仿真工况一致,分别记录连续油管缠入2层、5层、7层、10层、12层、15层时滚筒应变数值作为对比数据,且每种工况分别测试2组数据以保证测量结果的准确性。

4.1 缠管工况

将连续油管滚筒近似为左右对称结构,设置单侧应力-应变测点4个,每个测点处分别布置1个周向应变片和轴向应变片。

为了保证应变测量的准确性,粘贴应变片之前需将测点打磨平整,粘贴完成后需将导线固定牢固,防止滚筒旋转过程中的脱落,应变片布置位置示意图及现场测试情况如图7~8所示。

图7 连续油管滚筒应力-应变测点布置位置

图8 连续油管滚筒应力-应变试验现场(缠管工况)

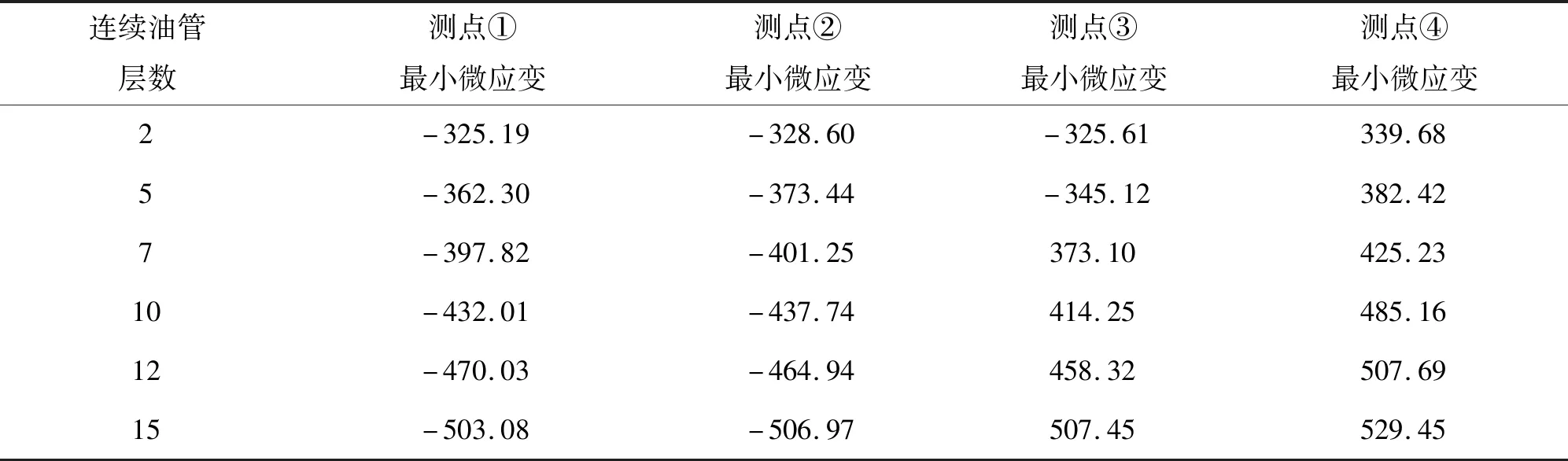

缠管6种工况下各测点应变的测量数据如表3所示。

表3 连续油管滚筒应变测试数据(缠管工况)

从测试数据可以看出,由于滚筒辐板受到油管轴向压力,应变结果为负值。随着连续油管层数的增加,应变数值也逐渐变大,其主要原因在于油管层数增加导致作用于辐板上的轴向力增加。另外,由于辐板为悬臂结构,当连续油管层数增加后,轴向力对测点的力臂也增大,进一步导致测点应变的增大,故在设计滚筒时,须进行辐板的强度校核。

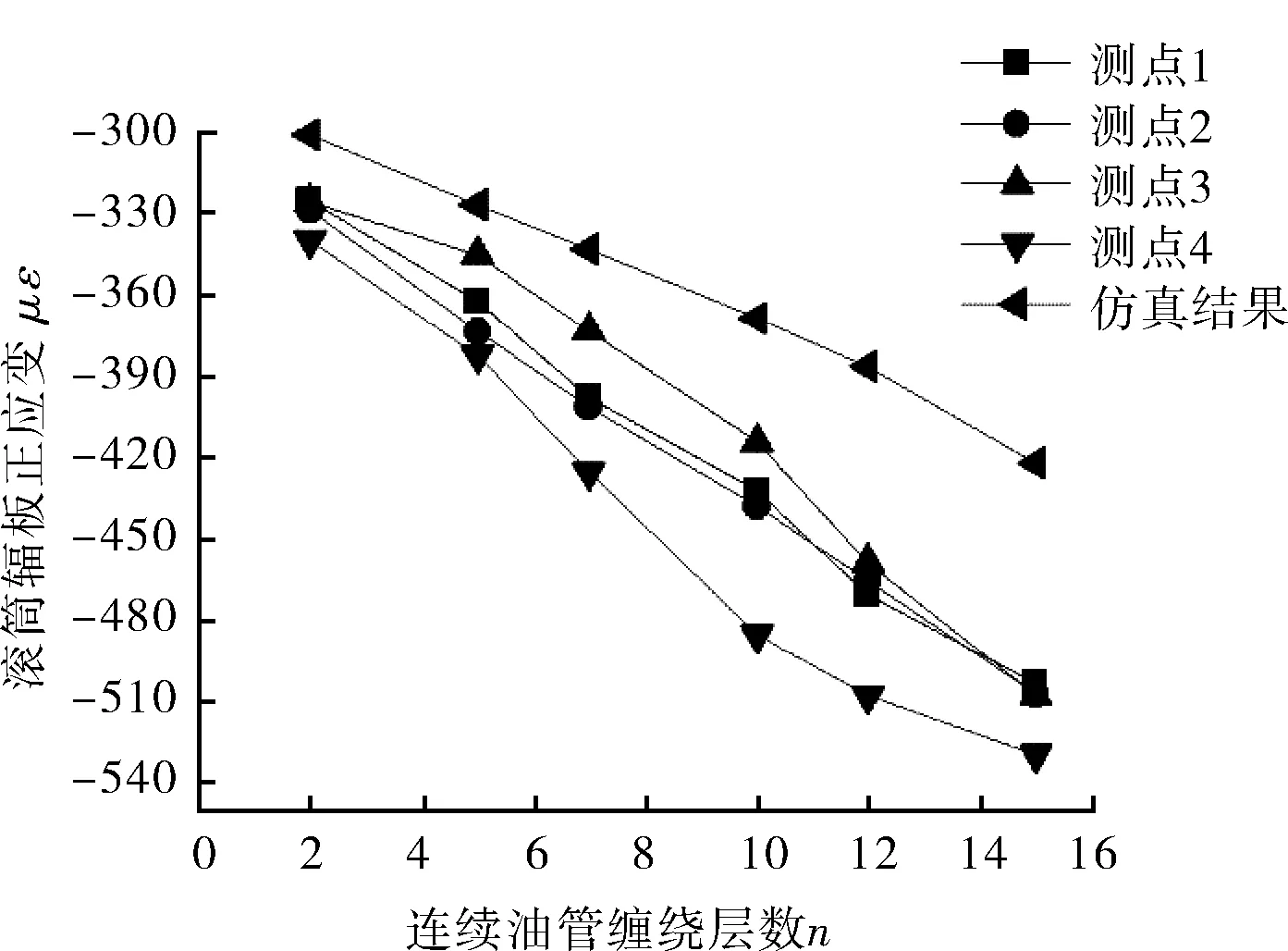

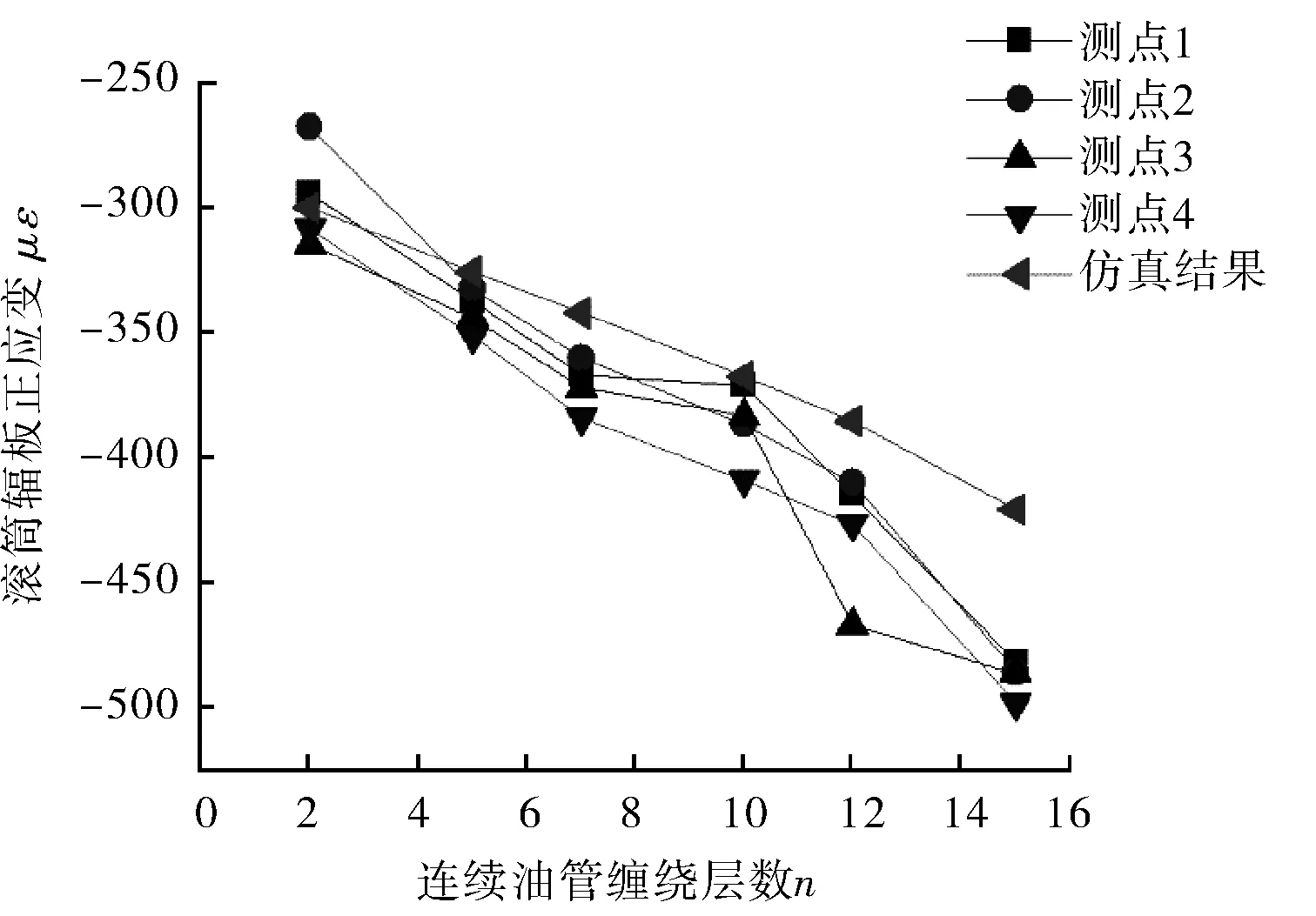

将表3中的应变试验结果与仿真结果进行对比如图9所示。

从图9可以看出,应变试验结果与理论计算结果变化趋势相近,但是试验结果大于理论值,这主要是因为缠管工况中连续油管松弛角度小于理论计算中的40°,进而导致连续油管对滚筒辐板的轴向力增大。

图9 应变仿真与试验结果对比(缠管工况)

4.2 倒管工况

倒管工况中应变片布置与缠管工况一致,此处不再赘述,现场测试情况如图10所示。

图10 连续油管滚筒应力-应变试验现场(倒管工况)

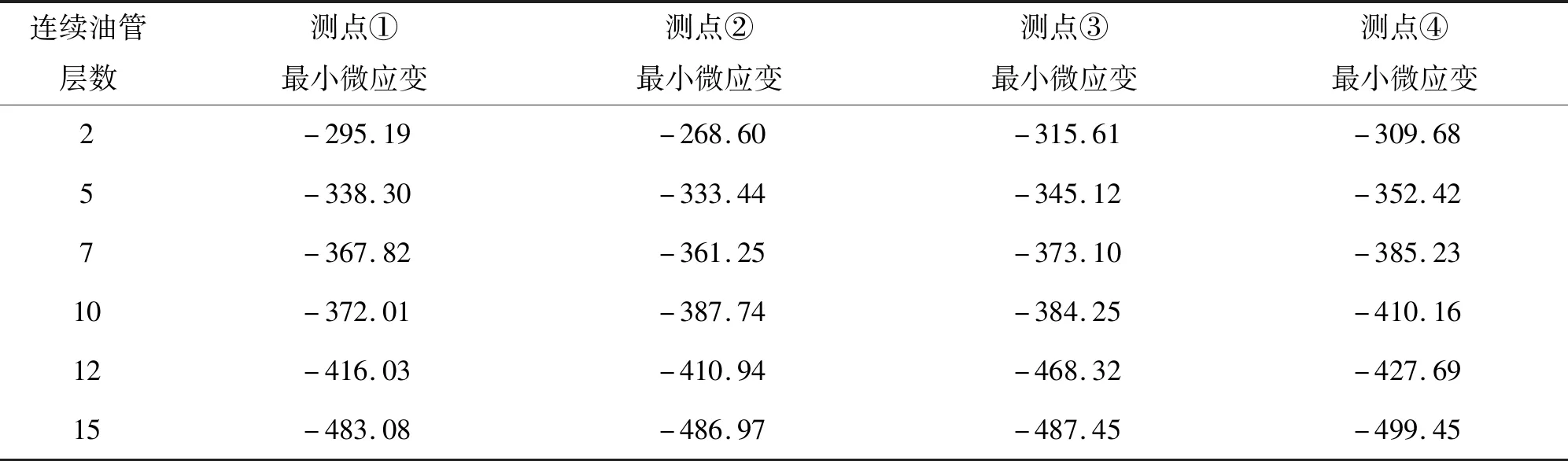

倒管工况各测点应变的测量数据如表4所示,倒管工况试验结果与仿真结果进行对比如图11所示。

表4 连续油管滚筒应变测试数据(倒管工况)

图11 应变仿真与试验结果对比(倒管工况)

从图11可以看出,应变试验结果与理论计算结果总体上趋于一致,试验结果略小于理论值,但是相较于缠管工况,倒管工况应变测试结果与理论计算结果的一致性更高。

综合理论分析及试验得到的结果,发现随着连续油管层数的增加,连续油管滚筒筒身所受径向力、滚筒辐板所受轴向力逐渐增大,在进行滚筒设计时应充分考虑二者对滚筒强度的影响。另外,通过上述分析不难发现,多层缠绕系数λ1、λ2随连续油管层数而增大,但是连续油管超过10层以后λ1增长幅度逐渐减小,且λ2与缠绕层数n之间可拟合出近似的线性关系,即

λ2=0.608 1n+0.289 1

(18)

因此从工程设计校核效率上考虑,在滚筒设计初期,可以将第1层连续油管缠入时滚筒所受径向压力乘以安全系数作为多层缠绕滚筒受到的径向压力的近似值。同样地,在滚筒设计初期,可通过式(18)计算出λ2,然后将第1层连续油管缠入时滚筒辐板所受轴向力乘以λ2再乘以安全系数作为多层缠绕滚筒辐板受到的轴向力的近似值。

5 结论

1) 通过连续油管滚筒单层及多层缠管受力分析及理论计算发现,多层连续油管缠绕相较于单层连续油管缠绕,滚筒筒身所受径向压力有所增加,但要远小于单层缠绕时作用在滚筒筒身径向压力的叠加值。

2) 在多层连续油管缠绕下,缠管工况、倒管工况应变测试值与理论值的对比结果表明,理论计算结果与测试结果总体趋于一致,从而验证了理论计算的合理性。

3) 滚筒所受径向压力对于缠绕层数变化的敏感度较小,不同缠绕层数对滚筒辐板轴向力的影响较大,因此从工程设计校核效率上考虑,在滚筒设计初期,可以通过简化计算方式,得到多层缠绕滚筒受到径向压力及轴向力的近似值。