水下电连接器密封和环境补偿结构设计与分析

2023-02-07赵瑞云许晨旭肖易萍张家珍赵晓磊陈泽峰

赵瑞云,许晨旭,肖易萍,施 佳,张家珍,赵晓磊,陈泽峰

(1.海洋石油工程股份有限公司,天津 300452;2.哈尔滨工程大学 机电工程学院,哈尔滨 150001;3.上海临希智能科技有限公司,上海 201306)

水下油气生产系统是海底油气田水下生产设施的集合。将水下生产设备布置在海底,可缩短建造时间,节省大量成本,并可避免风浪灾害的影响,是进行深海油气田开发的主流模式之一[1-2]。水下油气生产系统由井口、采油树、管汇、脐带缆、跨接管、对接器、分离器、水下控制系统、分配单元和海底管线等组成,与固定式平台、浮式平台等水面开采技术不同[3-5]。水下生产控制系统被视为深海油气田开发的关键技术,其性能对水下生产系统整体起着至关重要的作用。作为水下生产控制系统核心的水下控制模块,其与水下采油树安装在一起,负责监测和控制水下油气生产设备[6-7]。水下生产控制系统经历着由全液式到电液复合式,再到全电式的发展过程,其中,全电式水下生产控制系统具有响应速度快、无污染、可靠性高的特点,已经成为未来水下生产控制系统的发展趋势[8-9]。

随着对海洋油气需求的逐渐加大,全电式水下油气生产系统也逐渐变得大型化、复杂化,整体布放方式变得越来越困难。因此,需对全电式水下生产系统采用分块式布放,这需要使用水下电连接器,即,在水下通过电连接器将全电式水下生产系统的各个模块连接起来,进而实现水下生产系统整体的远距离电能及电信号传输[10]。由此可见,水下电连接器是全电式水下生产系统的重要组成部分之一,是用于深海管线、跨接管与管汇、水下采油树、深海管道终端等设施连接的核心设备之一。水下电连接器的工作性能将直接影响全电式水下生产系统整体的工作性能[11]。

目前,国外对于水下电连接器的研究已比较成熟,市场占有率比较高的公司有TRONIC、ODI、GISMA。国内对于水下电连接器的研究还不够成熟。由于水下电连接器是在深海环境中插拔,因此对水下电连接器的密封性能和环境补偿性能研究尤为重要。水下电连接器的密封性能直接决定电信号传输的成功与否,环境补偿性能直接决定插拔力的大小,进而影响插拔效率。胡晓东等[12]开始把O型密封圈用于电连接器的密封,重点分析O型密封圈尺寸、沟槽间隙,以及压缩率等其他因素对静密封性能的影响,但并未分析水下电连接器在插拔工作状态下的密封性能。魏迪飞等[13]将多重O型密封结构应用于水下电连接器插拔工作状态中,但这种密封结构仅在理论上取得了较好的密封效果,缺乏分析计算。石秀华等[14]对芳纶电缆这类干式连接器进行了密封设计与分析,结论是其具有较好的密封效果,但并未考虑水下插拔这种工况。洪进等[15]发明了一种光电复合水下插拔连接器,通过横截面为椭圆形的唇形密封件的密封瓣和具有椭圆形开口的插头壳体配合实现动密封,但是内部结构较复杂,加工困难。宋文韬等[16]发明了一种水下湿插拔充油压力平衡连接器,通过插针穿过可穿透密封体。在插针拔出时,可穿透密封体可自动返回原位置,实现动密封。但可穿透密封体所在位置为可变形的橡胶体,当橡胶体在变形以后插针能否准确扎到可穿透密封体还有待进一步研究。文献[16]介绍的连接器采用“三层”软囊来实现压力补偿,其中1层与基座之间实现插座油腔的建立,另外2层之间实现插头油腔的建立,实际上是插头、插座各有1层软囊,如果插头或插座某一端的软囊失效,会使电连接器立刻失效。张利彬等[17]发明了一种水下分离电连接器,插头与插座均开槽,在脱开时通过水槽进水的方式实现水下压力补偿,可以在水下环境中实现电连接器的脱开;缺点是不能实现在水下插合,每次脱开以后需进行冲洗并吹干后再使用。陈继利[18]发明了一种水下分离电连接器组件及其插头,将插芯与密封圈错开而使外界水进入插合面的方式实现压力补偿,可以实现泄压分离;缺点是插芯与密封圈错开时会导致进水,使电连接器的转接接触件部分短路。赵宏林等[19]将其设计的水下湿式电连接器插拔工作状态下的密封结构应用于500 m水深,通过经验公式法和雷诺方程法计算了泄漏量,其具有良好的密封性能。

本文介绍的水下电连接器插拔动密封结构解决了在深海高压环境中电连接器插拔时会带入过量海水导致绝缘电阻降低的问题。笔者设计的环境压力补偿结构,可解决水下电连接器处于1 500 m水深时内外部巨大的压力差使电连接器插合效率降低的问题。设计的水下电连接器插拔动密封结构、环境补偿结构满足1 500 m水深工作的技术要求,对未来深海领域电连接器的开发具有借鉴意义。

1 水下电连接器结构简介

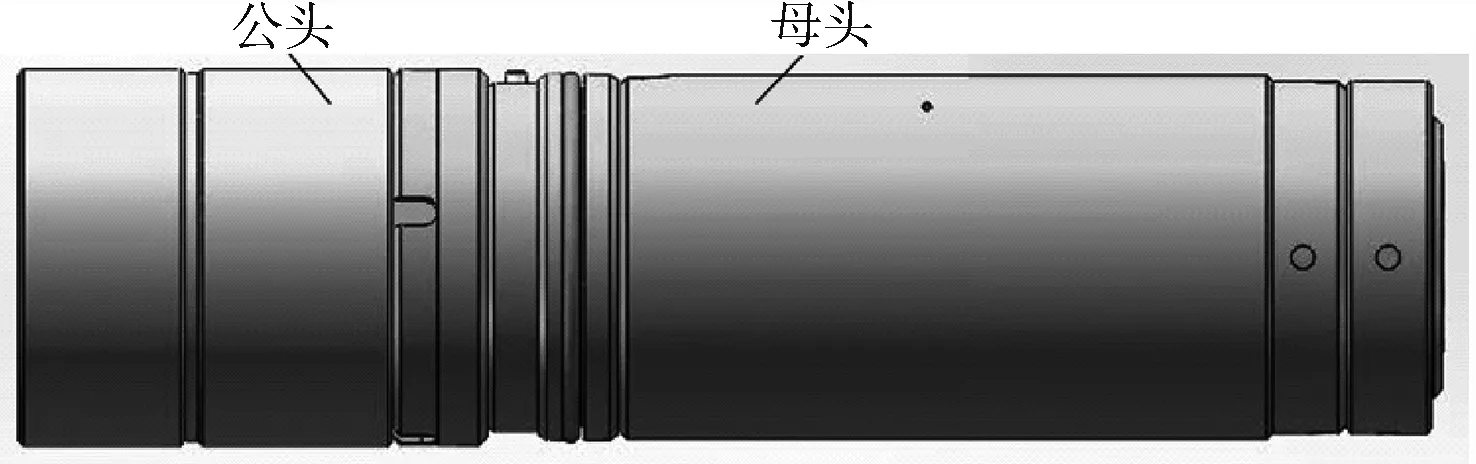

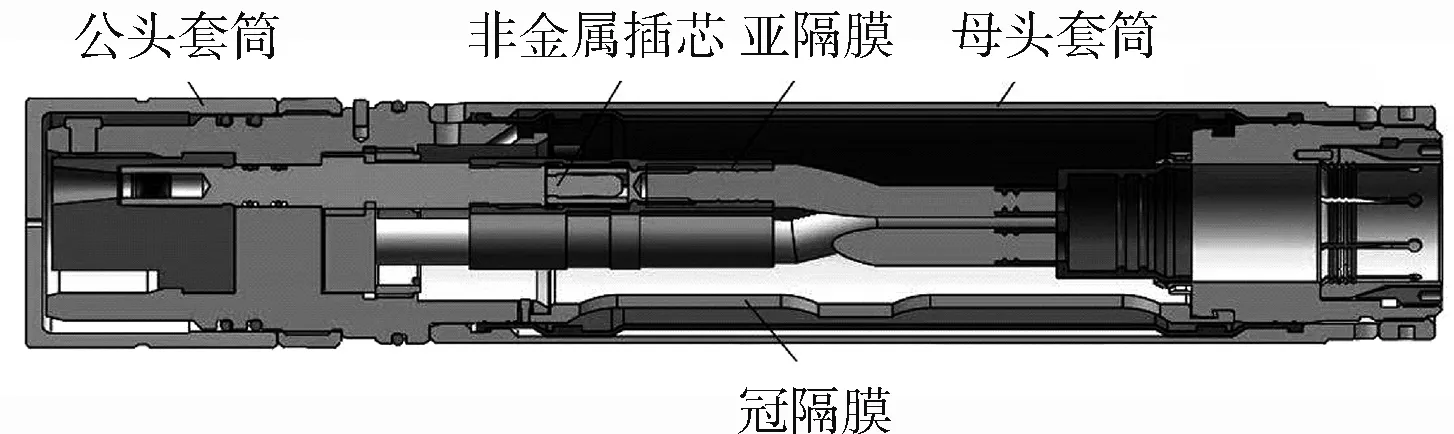

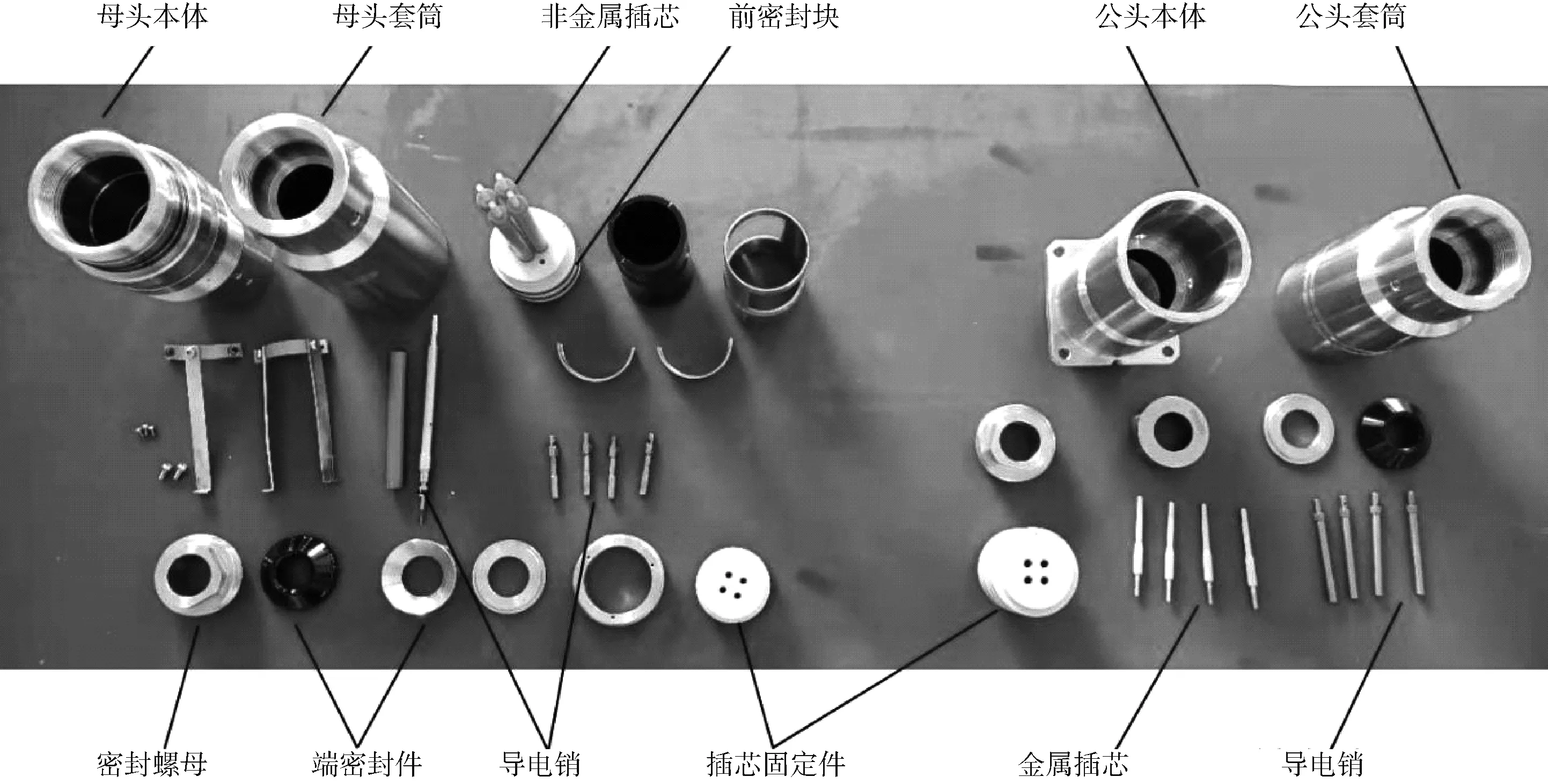

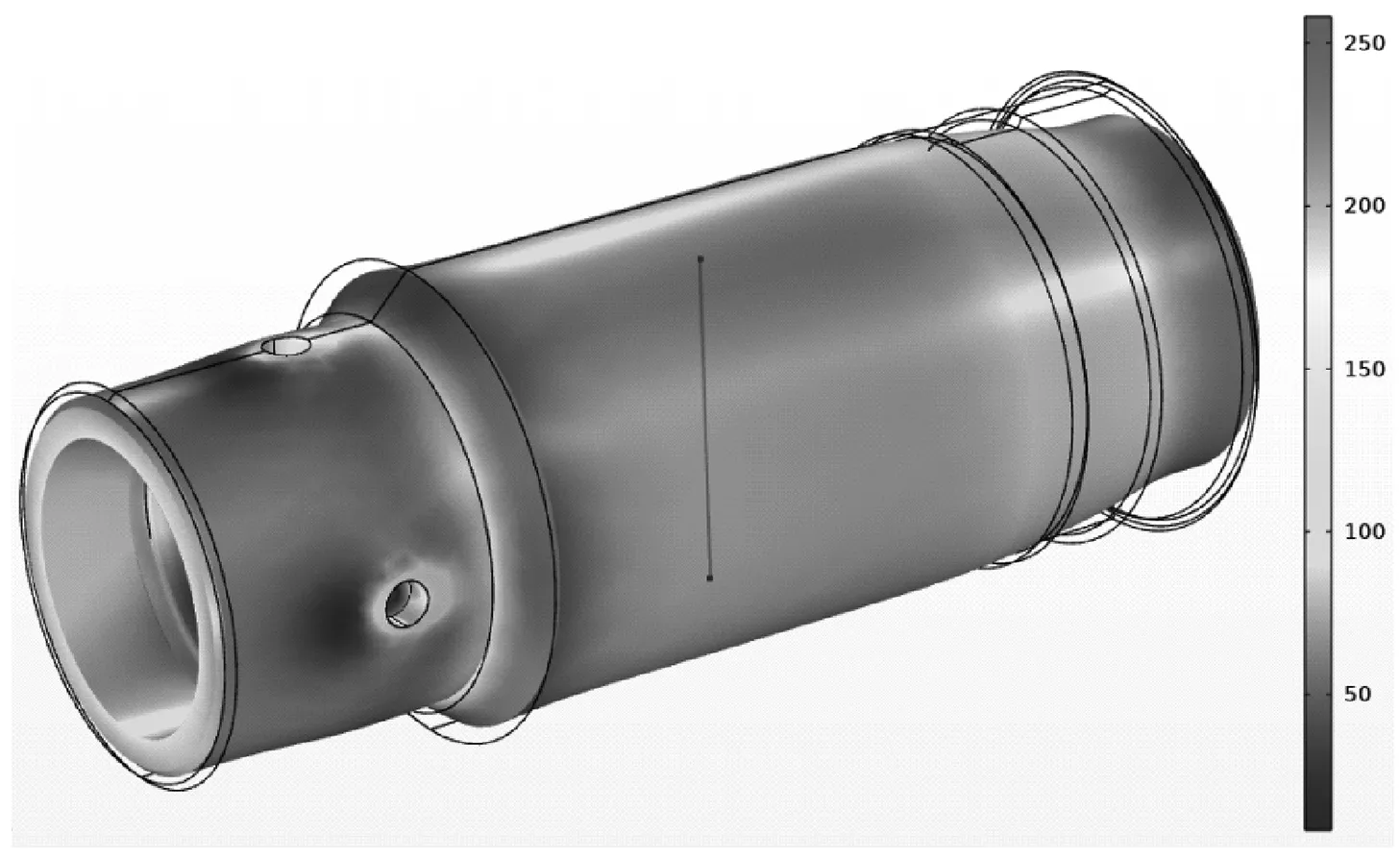

在海洋油气的水下生产系统中,水下电连接器是用来传输水下仪器和设备之间的电能和电信号。它配合电缆形成组件,由水下机器人操作,通过公、母插头的插合与分离,在水下环境中实现水下电缆的连接与断开。图1为水下电连接器公头与母头插合三维模型,图2为水下电连接器公头与母头插合三维模型的剖视图,水下电连接器部分关键零件如图3所示。

图1 水下电连接器公头与母头插合三维模型

图2 水下电连接器公头与母头插合三维模型剖视图

图3 水下电连接器关键零件

水下电连接器由公头和母头组成,公头由公头本体、公头套筒、金属插芯、金属插芯固定件、导电销等组成,母头由母头本体、母头套筒、非金属插芯、前密封块、导电销等组成,密封螺母与端密封件负责公头与母头两端电缆的密封。

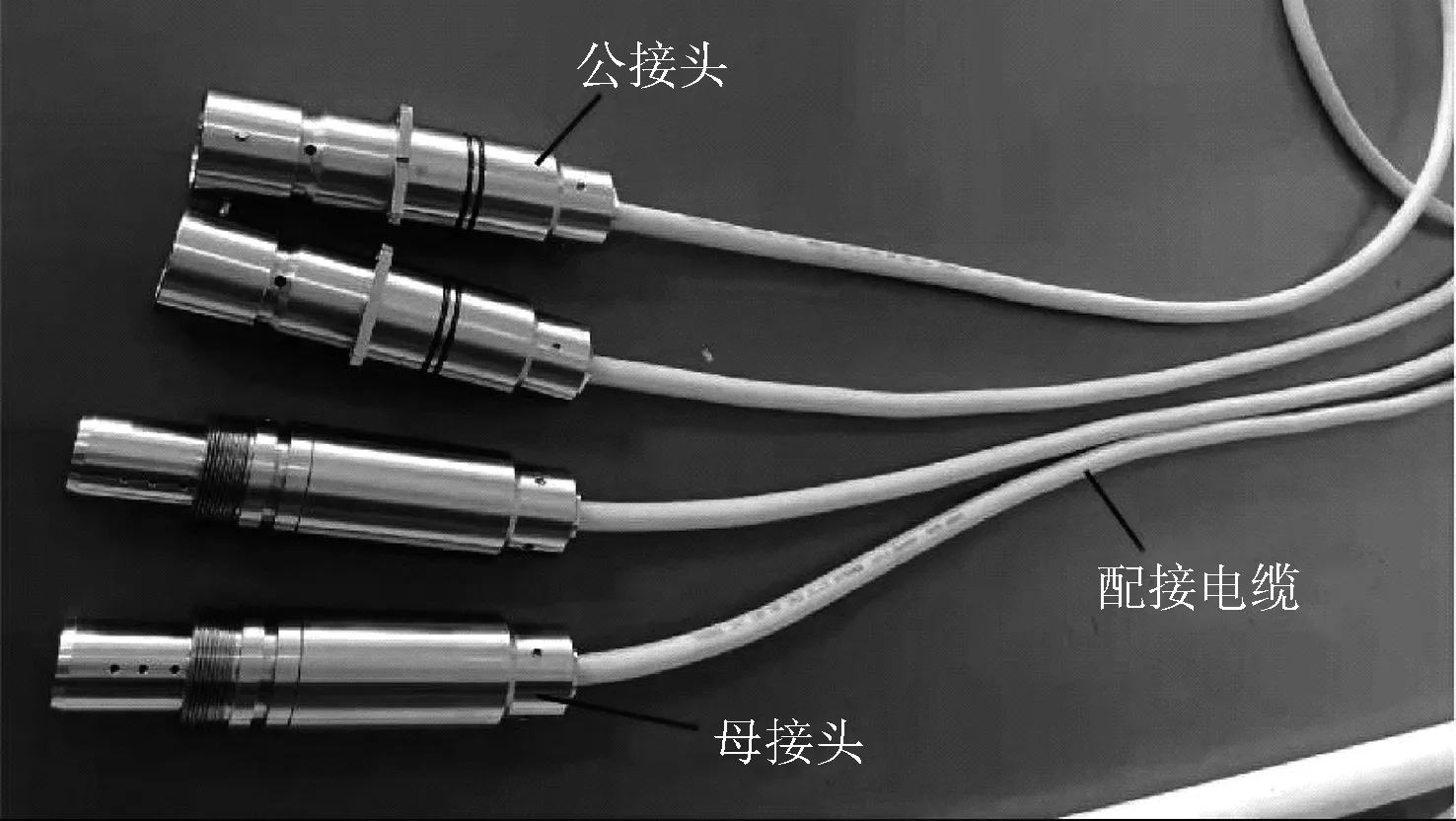

水下电连接器装配体如图4所示,包括公接头、母接头和配接电缆。

图4 水下电连接器装配体

为使水下电连接器正常工作,电连接器在整个连接过程中要保证不会造成电缆线的损坏,同时电缆要被牢牢固定在电连接器内,更要保证在水下环境中拉拽电连接器线缆时不造成脱线[20]。水下电连接器分为干式和湿式,水下干式电连接器通常被应用于井口和采油树电潜泵的动力通道中,维护不方便, 不能对其在海水环境下进行对接和分离操作,所以在海水环境中进行电信号连接时需用水下湿式电连接器[21]。

水下湿式电连接器可在海水、油液、钻井液等环境下连接电缆,是一种连通水下设备电信号的水下可插拔连接装置[19]。本文中密封结构、环境补偿结构涉及到的水下电连接器设计水深为1 500 m,芯数为4芯,操作温度为-5~60 ℃,由水下机器人完成插拔操作,属湿插拔类型。

2 深海电信号连接器动静密封结构设计

2.1 技术难点

水下电连接器的密封性能直接决定电信号传输的成功与否。在深海水压较大的复杂水下环境中,解决密封问题是水下电连接器结构设计中的技术难点。水下湿式电连接器在水下进行插拔时,由于在深海高压环境中,电连接器在插拔时可能会带入一些海水,导致绝缘电阻降低,致使电连接器性能降低。随着插拔次数增多,电连接器也会失效。任意一个密封圈失效可能导致整个水下电连接器失效,所以对水下电连接器密封结构的设计显得尤为关键。

水下电连接器的发展在起步阶段时应用于浅海,通过O型圈来实现密封[12]。密封方式主要为静密封,在岸上干燥环境中将电连接器插合后布放于水下,在水下不进行插合。随着海上油气资源开发规模的扩大,开采海上油气资源的平台也在变得大型化,整体布放方式愈发困难,需采用分块式布放,这也对水下电连接器提出了更高的要求,即需要在水下环境中实现插拔,并且需在插拔时实现密封。

随着电连接器的发展,水下电连接器的密封结构经历了从普通密封圈静密封到聚四氟乙烯和O型圈组合静密封,再到密封块加密封圈复合结构实现动密封的转变。如果水下电连接器的芯数较多,1个插芯需要1个密封圈,那么密封块加密封圈复合结构实现动密封的方式就需要较多的密封圈,如果1个密封圈失效,就会导致水下电连接器失效。由于密封圈数量多,就会导致这种动密封方式的失效概率也会增加,就会导致水下电连接器在插拔过程中带入过量海水而导致密封失效。国外的一些水下电连接器产品中有一些组成动密封结构的密封件,但形状较为复杂,加工比较困难。

2.2 结构组成及密封原理

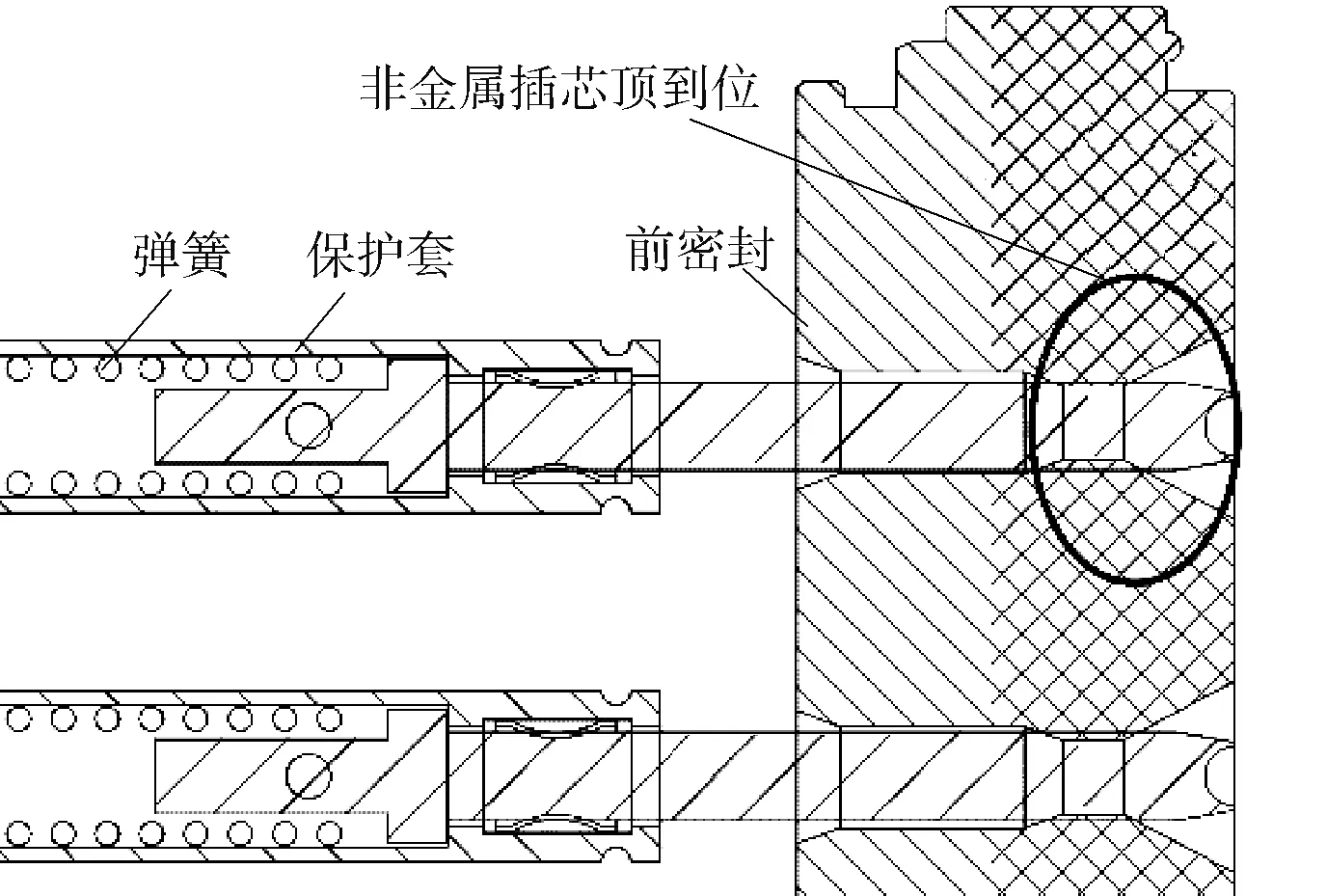

本文介绍的插拔动密封结构由金属插芯、前密封、非金属插芯、保护套、弹簧等组成。

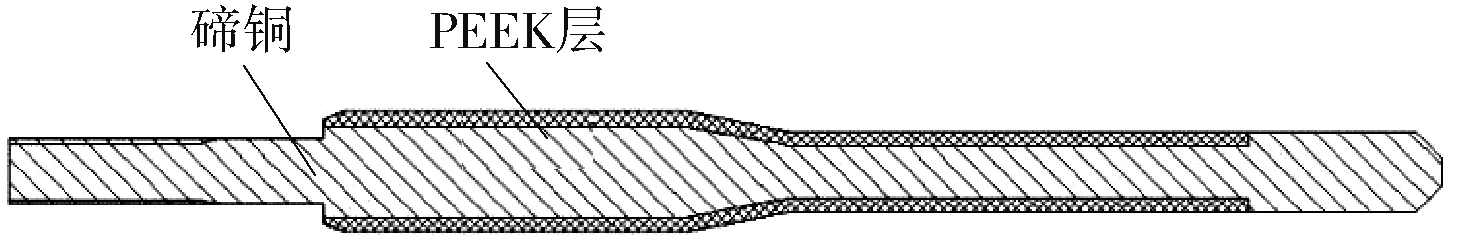

2.2.1 金属插芯

金属插芯为碲铜加外层PPEK材质通过热注塑而成,结构如图5所示。为了保证在水下插合过程中绝缘,需在碲铜材质的插芯外部包裹一层绝缘材料PEEK,若碲铜和PEEK层同轴度精度不够,使得绝缘层一边薄,另一边厚,会导致耐高压性能下降而被击穿失效。在注塑过程中,由于铜较软,PEEK热注塑液温度较高,且传统注入口在一侧的不均匀性,将无法保证同轴度。因此,采用“高压双孔螺旋注塑”的方法,将加工好的碲铜内芯两端固定,置入模具中注塑,并对模具和铜棒采用“循环水冷”方法,保证铜棒的温度在较低温度值,防止铜棒软化变形,确保注塑过程中的受力均匀性和铜棒的刚度,最终得到满足要求的金属插芯加工件。

图5 金属插芯结构示意图

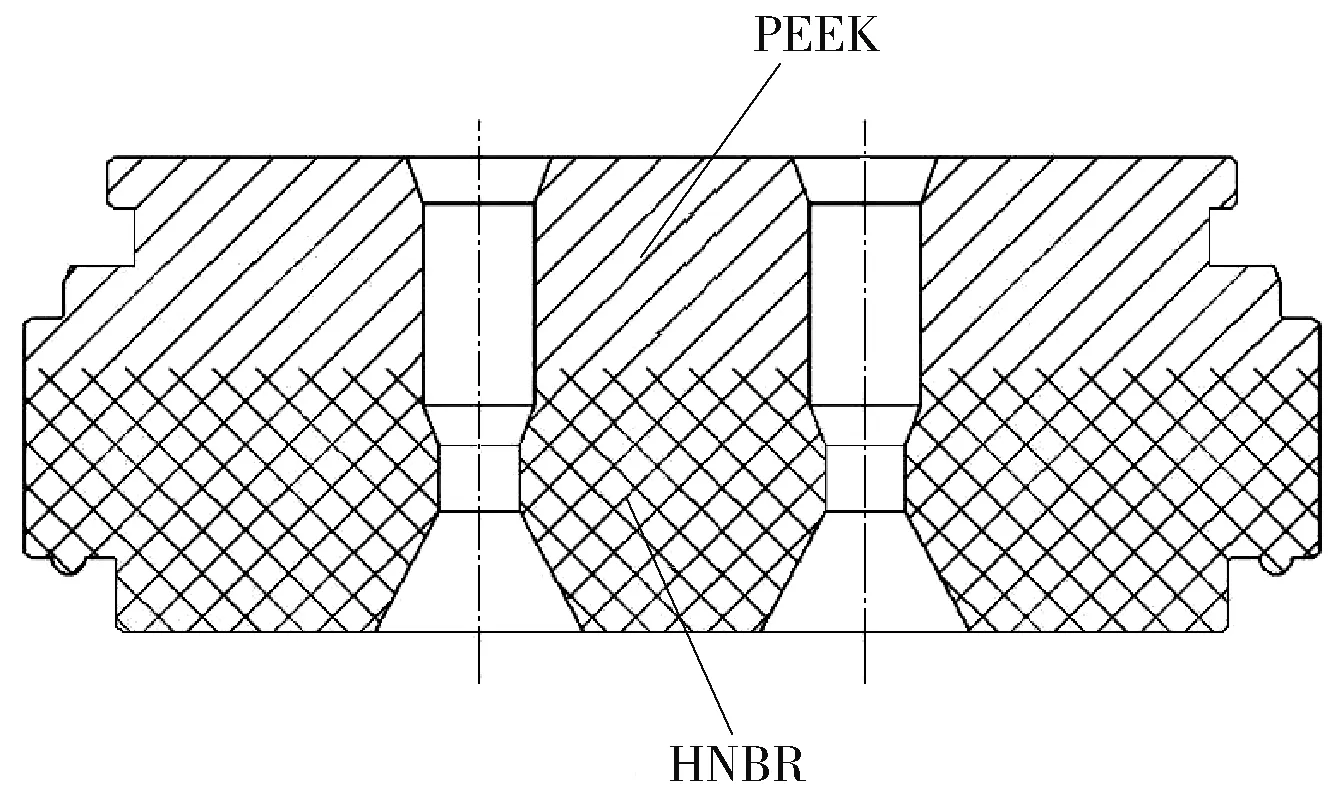

2.2.2 前密封块

前密封块为PEEK材料加HNBR材料通过热耦合而成的复合结构,如图6所示。外侧为HNBR材质可保证前密封块的强度,内侧位PEEK材质可满足密封要求。相比于密封块加多个密封圈复合结构,前密封块结构相当于将多个密封圈合为1个件,大幅降低了密封失效的概率,具有可将残余海水剐蹭并隔离在前密封外,从而使得插座充油腔始终保持密封的功能。

图6 前密封块结构示意图

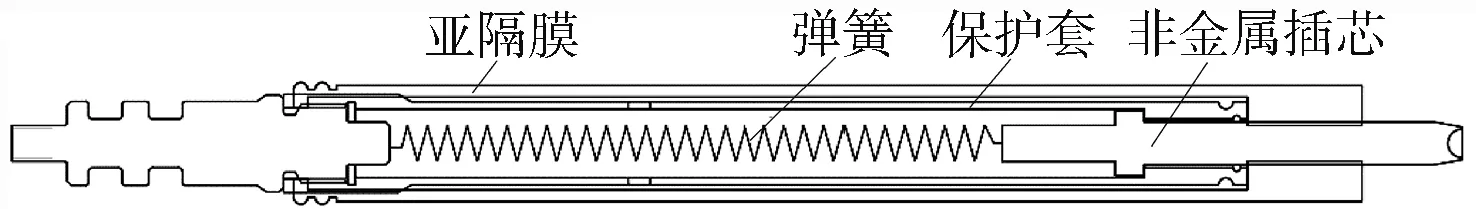

2.2.3 亚隔膜

在对接前,水下电连接器的外部套筒与内部构件设置有密封圈,实现静密封。同时,亚隔膜将非金属插芯、保护套、弹簧套住,形成亚隔膜密封,如图7所示。冠隔膜与亚隔膜之间使用绝缘油填充,形成冠隔膜密封。孔口处按照国际标准进行计算设计,在保证端面密封以及径向密封尺寸精度以及粗糙度的同时,继续在孔口放置与倒角方式合适的密封圈。

图7 亚隔膜密封结构示意图

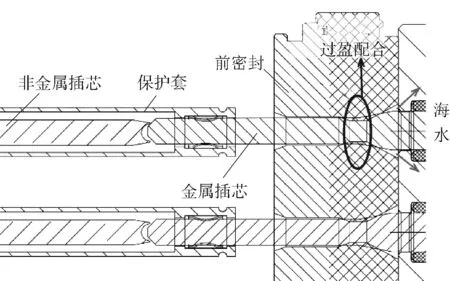

2.2.4 插合与脱开过程动密封结构

水下电连接器在对接过程中,分为插合过程和脱开过程,这2个过程的动密封通过前密封与非金属插芯、金属插芯外层注塑的非金属部分“过盈配合”来实现。

1) 插合过程动密封结构。

如图8所示,插合过程中,金属插芯首先进入前密封的插孔中,碰到非金属插芯,与插孔发生过盈配合下的金属插芯缓慢移动,金属插芯上的海水会被插孔内壁剐蹭至消失,进而实现插合过程的动密封。随着金属插芯距离的深入,碰到在次级隔膜后的冠簧,冠簧的作用是承担电接触的功能,使得整个电路接通。

图8 插合过程动密封结构示意图

2) 脱开过程动密封结构。

如图9所示,在脱开过程中,金属插芯缓慢被拔出,而非金属插芯受到细长弹簧的弹簧力,始终与金属插芯保持接触,并随着金属插芯一起向外移动。非金属插芯在向外移动过程中也会通过前密封的插孔,并与之发生过盈配合,至金属插芯的完全移出,实现脱开过程的动密封,这也使得充油腔始终保持密封。在水下电连接器脱开过程结束后,连接器恢复到原来的状态。

图9 脱开过程动密封结构示意图

3 深海电信号连接器环境补偿结构设计

3.1 环境补偿结构的功能

当电连接器处于水深1 500 m的环境时,连接器内部和外部有很大的压力差,如果连接器插拔时得不到压力补偿,会使得插拔力增大数十倍。这时,在水下用ROV拉拽水下电连接器时,需要很大的力才能把水下电连接器拉开,也会影响插座的密封性能、降低插拔过程的效率,甚至造成水下电连接器损坏。这就需要设计一种环境补偿结构,在电连接器进行连接时实现水压补偿,同时也解决了金属外壳考虑水深压力作用的影响而壁厚设计过厚的问题。

3.2 环境压力补偿技术的发展

水下电连接器发展的初期阶段是在浅海应用的,没有压力补偿结构,只是通过开水槽进水的形式实现压力补偿,但可能会带来短路的风险。随着海上油气资源的开发逐渐向深海迈进,水下电连接器应用的水深也在逐渐增加,因此针对水下电连接器压力补偿的研究也在增多。随着水下电连接器的发展,水下电连接器出现了活塞式、皮囊式和波纹管式3种主要的压力补偿方式,解决了公头插针插入母头插孔过程中,母头内部体积压缩过小而无法插入的问题。国外比较先进的水下电连接器产品压力补偿方式有隔膜式补偿,适用于深海,隔膜内部有多个插芯,缺点是隔膜失效会导致水下电连接器多个插芯立刻失效,导致设备回收以后所有零件都报废。

3.3 新型环境压力补偿结构

3.3.1 结构组成

本文设计的环境压力补偿结构由冠隔膜、绝缘油、保护套、亚隔膜、金属插芯、非金属插芯、前密封等组成,如图10所示。由以上构件形成了“油泡”环境压力补偿结构,在电连接器插合和脱开过程中,通过“油泡”结构的放大和缩小来补偿压力,并减小电连接器内外压力差。

该水下电连接器的压力补偿方式可以对标并略优于国外先进产品的压力补偿方式,通过2层隔膜组成环境压力补偿结构,即所有插芯外部共有1层冠隔膜,每个插芯外部各有1层亚隔膜,如果冠隔膜失效,亚隔膜还可以暂时保护插芯不失效并实现压力补偿,实现“冗余”压力补偿功能。

在电连接器油腔外围设计的环境压力补偿结构实现了压力补偿,解决了在插合过程中公头插芯带入母头插孔中过量海水导致绝缘失效问题,并解决了水下电连接器在1 500 m水深时由于内外部巨大的压力差造成的插合问题。

3.3.2 工作原理

冠隔膜中的橡胶膜与外部海水直接接触,在插合之前,冠隔膜内部为绝缘油,外部为海水,在1 500 m水压下“油泡”结构处于“缩小”状态。在插合过程中,随着金属插芯插入插孔,非金属插芯在保护套内移动,保护套内部的绝缘油通过排油孔被挤出进入亚隔膜内部,亚隔膜变大,进而带动冠隔膜膨胀,使得“油泡”结构慢慢变大,并增大水下电连接器内部压力,至与外部水压平衡,补偿了水的压力。水下电连接器在插合和脱开过程中,金属插芯会在插孔中移动,除与密封端面接触孔接触到的金属插芯以外,金属插芯的其他部分都受到海水给予的压力。由于冠隔膜内的橡胶膜具有弹性,会吸收连接器插合时状态变化的压力,进入亚隔膜密封空间内部的部分金属插芯会受到“油泡”结构中油液给予的压力,此压力会与密封空间外部的部分金属插芯所受的海水压力平衡,实现压力补偿。水深1 500 m处的压力约为15 MPa,在金属插芯插合完毕进入插孔时,除插孔外的插芯受到的压力为15 MPa,冠隔膜外部为海水,“油泡”结构直接与海水接触,“油泡”结构的冠、亚隔膜内部油压会与外界水压平衡且均为15 MPa,插合完毕时金属插芯会在亚隔膜内部受到与外界水压相平衡的油液压力15 MPa, 这说明通过环境压力补偿结构能够使水下电连接器内部油压与外界水压力达到平衡状态。环境压力补偿结构通过2层隔膜的设计解决了在深海环境中电连接器内外压力差大带来的插拔难度大的问题,很好地保护了水下电连接器结构。

4 强度校核

4.1 厚壁圆筒结构Lame公式

Lame公式在工程力学中具有重要地位,尤其是在解决弹性力学的平面问题时,不失为一种理想的数学模型。外径与内径的比值在1.1~1.2为厚壁容器,对于两端封闭的厚壁圆筒结构,同时受到内压(pi)和外压(po)作用,当厚壁圆筒内径为Ri,外径为Ro,壁厚方向任意半径为r(Ri≤r≤Ro)时,由Lame公式知:

任意位置的周向应力为

(1)

任意位置的径向应力为

(2)

任意位置的轴向应力为

(3)

管径比为

(4)

4.2 第四强度理论

第四强度理论又称为畸变能理论,其表述的是材料发生屈服是畸变能密度引起的。这一理论假设:形状改变能密度是引起材料屈服的因素,也即认为不论处于什么样的应力状态下,只要构件内一点处的形状改变能密度达到了材料的极限值,该点处的材料就发生塑性屈服。通过第四强度理论可知,最大许用当量应力SE为

(5)

根据ANSI/API Spec 17D 5.1.3.6,主要构件设计计算中使用基于材料最低屈服强度的安全系数m不应小于1.5,即:

(6)

式中:SY为材料的最小屈服强度

4.3 电连接器强度计算

4.3.1 电连接器危险截面

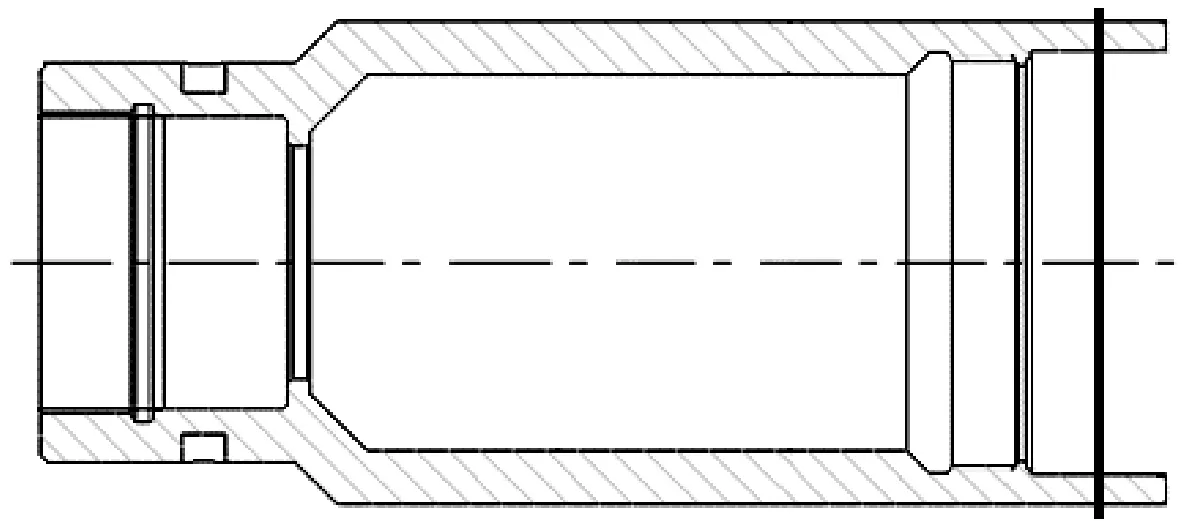

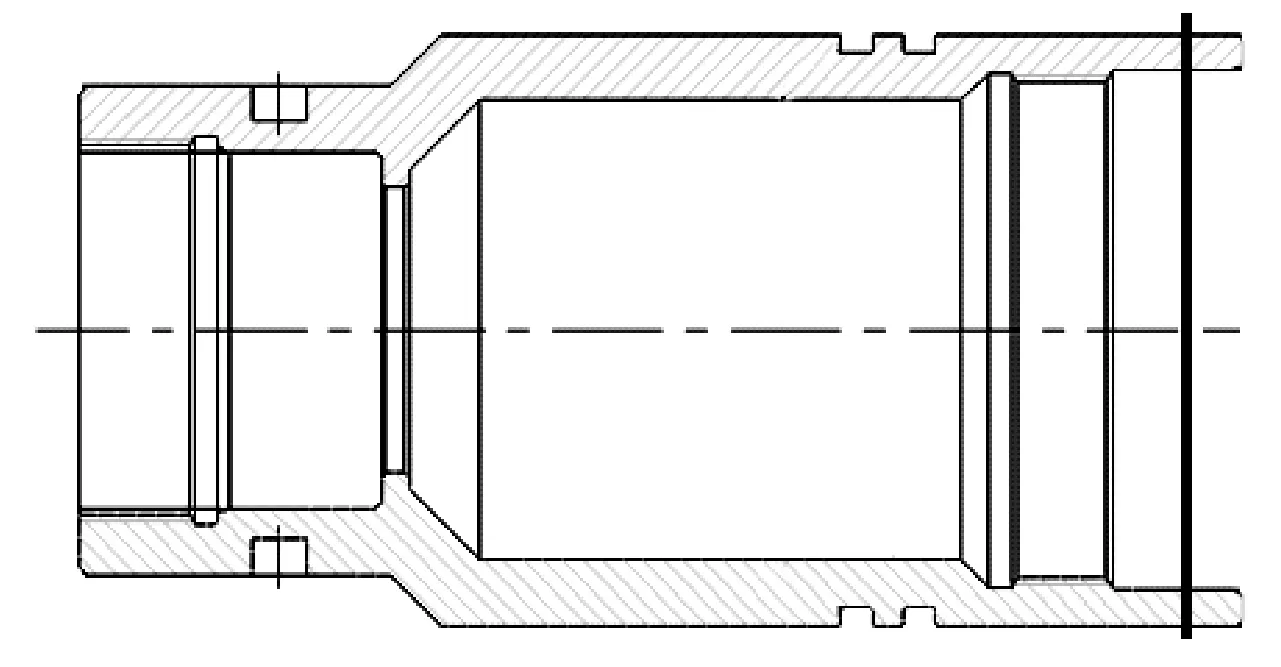

对电连接器危险截面进行应力计算和强度校核[22],母头套筒危险截面位置如图11所示,公头套筒危险截面位置如图12所示。

图11 母头套筒危险截面位置

图12 公头套筒危险截面位置

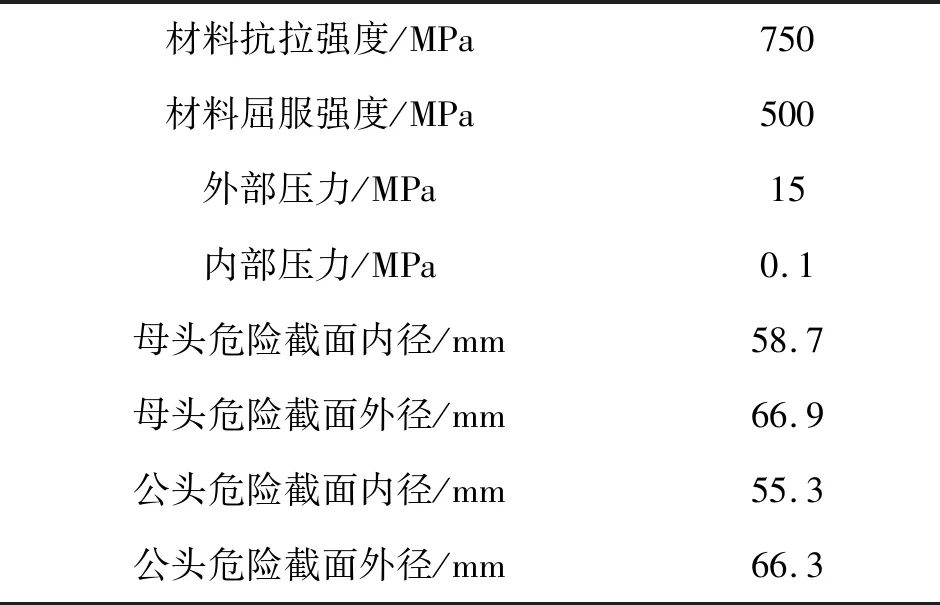

4.3.2 电连接器危险截面参数

在计算电连接器危险截面应力之前,应先得知危险截面材料的抗拉强度和屈服强度、内部和外部的压力、管壁内外部直径。该水下电连接器具有压力补偿结构,在水深1 500 m环境使用时可降低电连接器内外压力差至很小,故此次危险截面应力计算时将水下电连接器内外压力差设为14.9 MPa ,其他公头套筒危险截面、母头套筒危险截面参数如表1所示。

表1 电连接器危险截面参数

4.3.3 电连接器危险截面应力计算

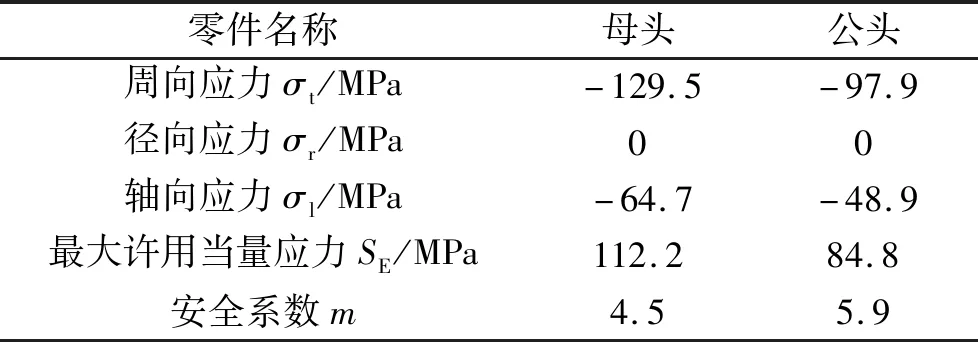

根据厚壁圆筒结构Lame公式、第四强度理论,将表1的参数代入公式,计算母头、公头危险截面处的周向应力、径向应力、轴向应力,然后再进行危险截面强度校核。计算结果如表2所示,可知,母接头危险截面安全系数为4.5,公接头危险截面安全系数为5.9,均大于1.5,满足设计要求。

表2 电连接器危险截面计算应力及安全系数

5 仿真分析

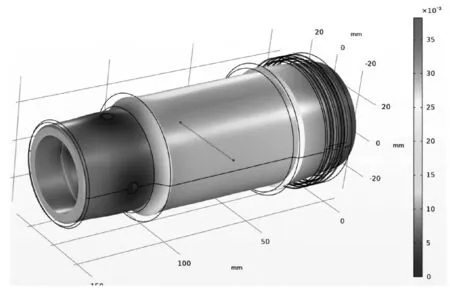

5.1 建立电连接器有限元网格模型

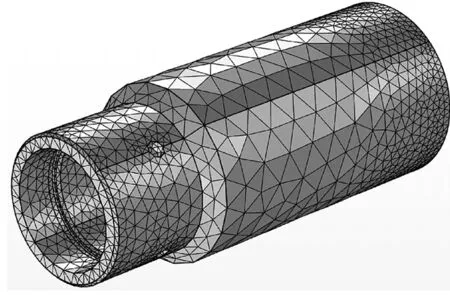

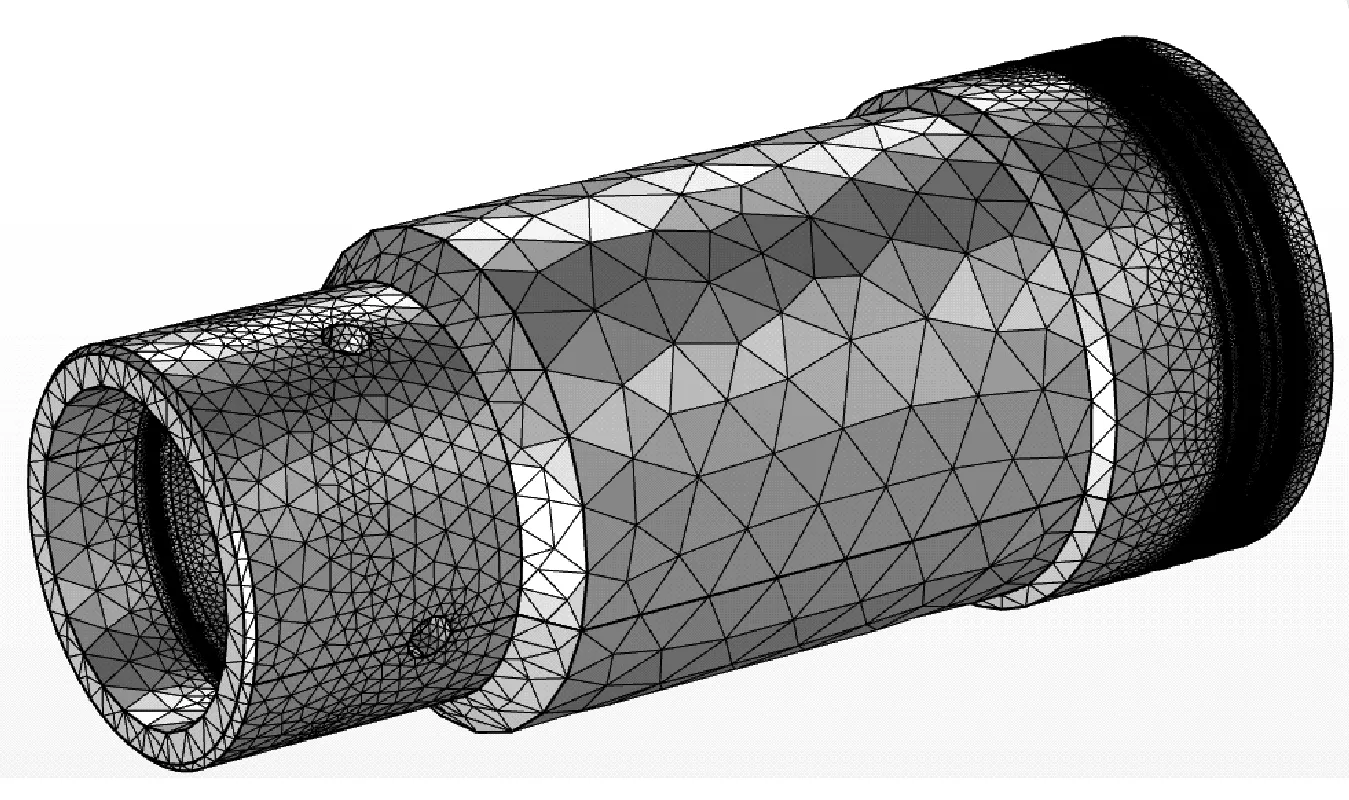

Workbench是ANSYS公司提出的协同仿真软件平台。公头套筒、母头套筒是水下电连接器的重要零件,其性能优劣直接关系到水下电连接器能否正常工作。在Workbench中输入公头套筒、母头套筒的材料特性弹性模量E=2.1×1011Pa、泊松比μ=0.3。根据模型尺寸大小,分析采用四面体实体网格,单元格尺寸为0.02 mm,得到母头套筒的有限元网格如图13所示,公头套筒有限元网格如图14所示。

图13 母头套筒有限元网格模型

图14 公头套筒有限元网格模型

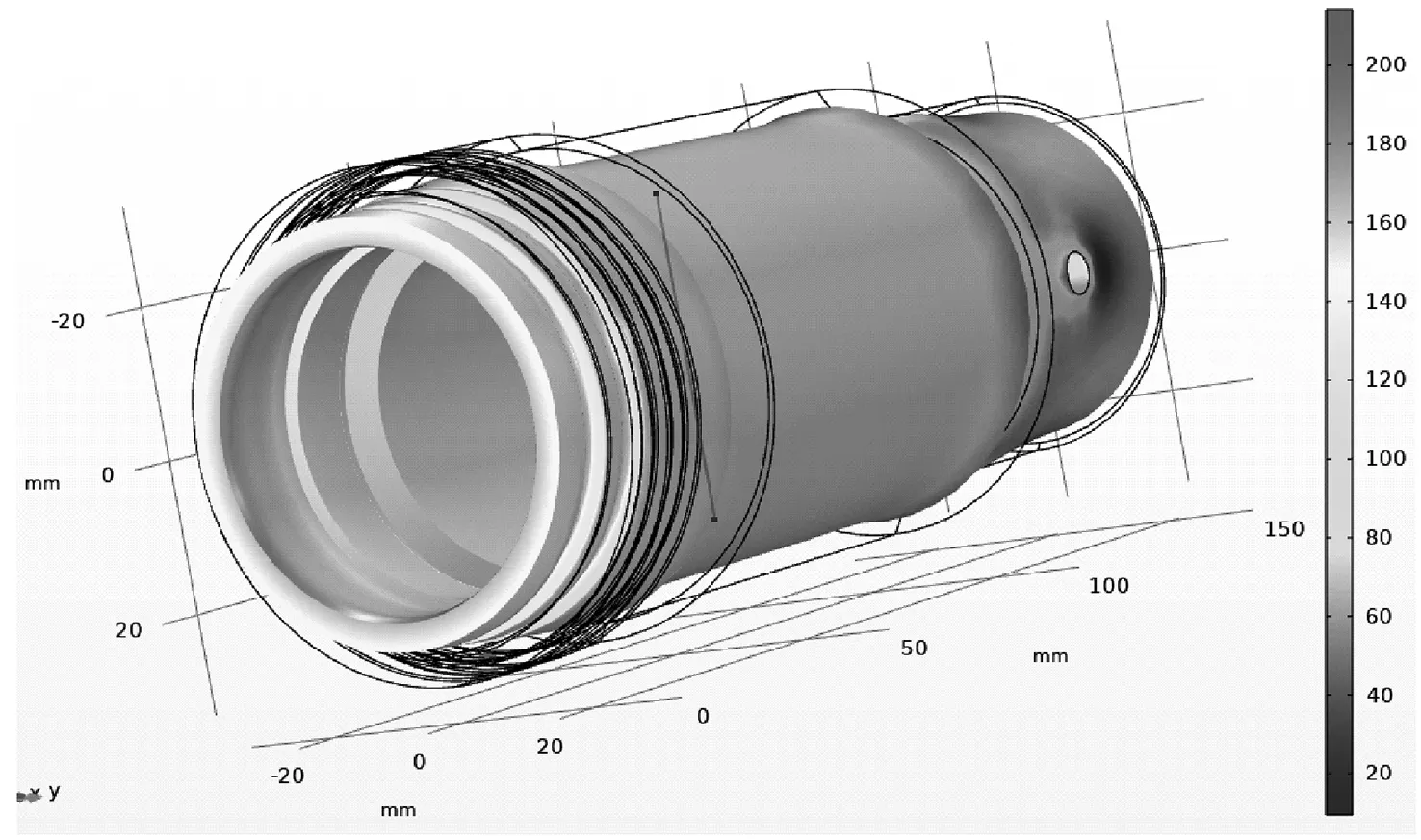

5.2 电连接器形变云图和应力云图

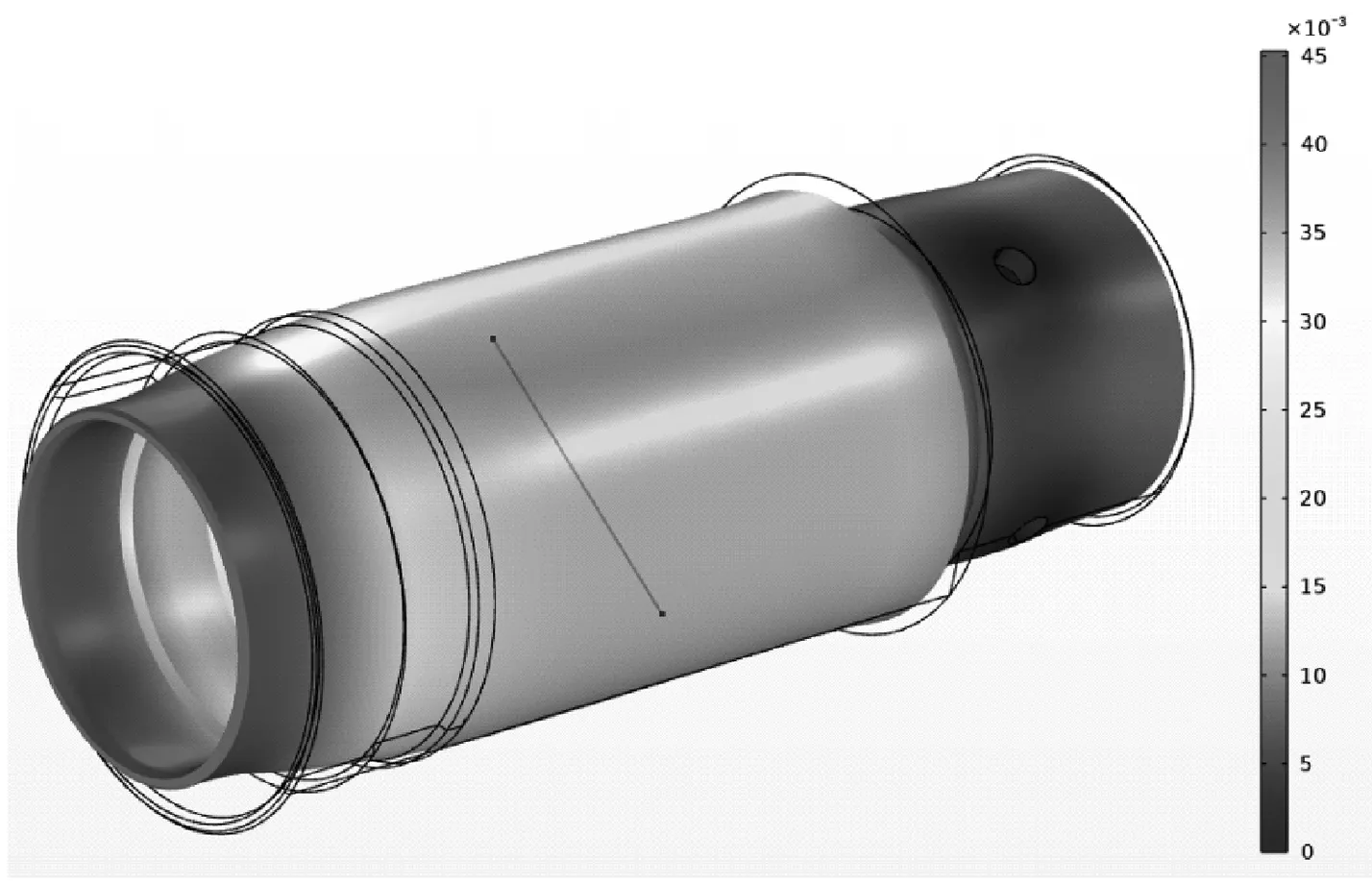

根据实际约束状态在打孔位置处施加固定约束,在模型外部施加15 MPa均布压力,母头套筒的形变云图如图15所示,应力云图如图16所示;公头套筒的形变云图如图17所示,应力云图如图18所示。

图15 母头套筒形变云图

图16 母头套筒应力云图

图17 公头套筒形变云图

图18 公头套筒应力云图

由图15~18可知,母头套筒的最大变形量为0.045 mm,母头套筒最大应力为258.09 MPa,安全系数为1.9。公头套筒最大变形量为0.038 mm,公头套筒最大应力为214.23 MPa,安全系数为2.3。符合设计要求。有限元分析的危险截面位置与理论计算相符。

6 测试分析

6.1 电气性能测试

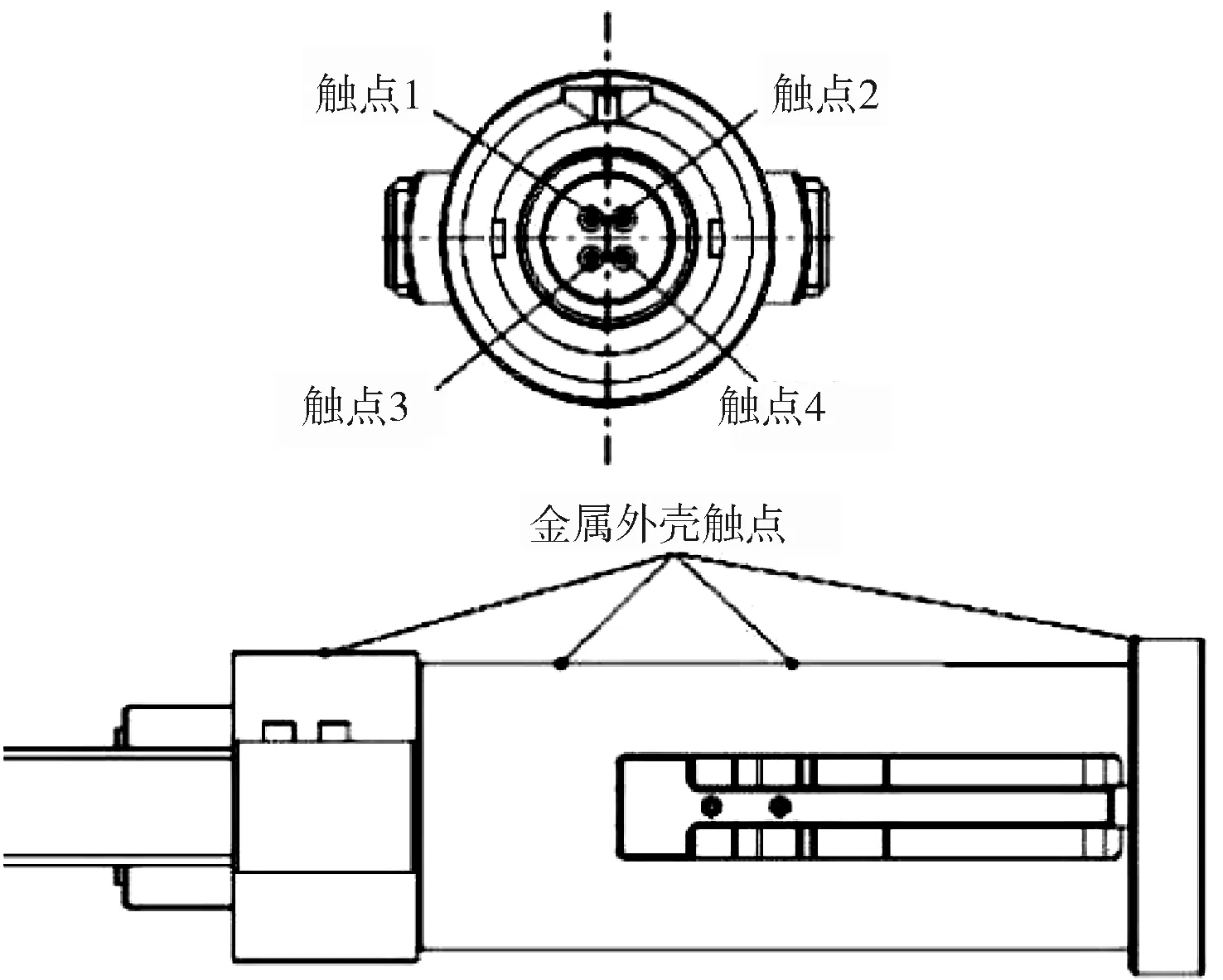

对水下电连接器进行电气性能测试,验证其电气性能是否满足要求。图19为测试过程中所提及的触点。

图19 测试触点位置示意图

6.1.1 绝缘性能测试

测量时水下电连接器应插合,在两两触点之间和触点与外壳之间进行测量,每个触点的绝缘电阻应以最小量程100 GΩ的仪器测量,测试电压为1 000 V DC,测试时间至少1 min,以便获得稳定的读数,被测绝缘值应大于11 GΩ,测试结果为大于1 060 GΩ。

6.1.2 接触电阻测试

测量2个相互配对连接器中接触点之间的接触电阻,通过直流电阻测试仪在连接器每个接触点处测量接触电阻,对于所有连接器组件,还应测量公头电缆终端到母头电缆终端产生的总电阻,被测接触电阻应低于10 mΩ,测试结果为3.6 mΩ。

6.2 气密性测试

测试用于验证密封件是否安装正确且不会泄漏。使用氦气并充满待测密封腔的一侧,在试验过程中应连续记录温度和压力,使用氦气吹扫时泄漏量最大不能超过5×10-6Pa·L/s,测试结果满足要求。

6.3 高压舱测试

高压舱测试前应先进行气密性测试,检测高压舱密封性。高压舱测试系统如图20所示。将水下电连接器放入高压舱内,模拟1 500 m水深压力环境。按照相关试验标准,给高压舱加压17 MPa进行试验,检测其在静态和插合过程中的电气性能。测试结果为电气性能满足指标要求。

图20 高压舱测试现场

7 结论

1) 水下电连接器通过金属插芯、非金属插芯和前密封之间过盈配合的插拔动密封结构,可以将残余海水始终隔离在动密封之外,从而使得内部充油腔始终保持密封,解决了插拔过程中的动密封问题。

2) 设计水下环境补偿结构,实现压力补偿,并降低电连接器内外部压力差。解决了水下电连接器处于1 500 m水深时内外的压力差导致的电连接器插合效率低的问题。

3) 采用Lame公式、畸变能理论对水下电连接器危险截面的强度进行计算和校核。通过ANSYS软件中的Workbench平台对重要零件进行仿真分析,得知水下电连接器的工作安全系数满足设计需求。

4) 通过对水下电连接器进行电气性能测试、气密性测试、高压舱测试,并将测试后得到的技术指标与试验前进行对比得知,水下电连接器的性能满足1 500 m水深的工作需求。