CAP1400 示范工程核电站配套超大型高压外缸铸件铸造工艺研发

2023-02-06李永新冯周荣郭小强苏志东李彩虹王新军

马 斌,李永新,冯周荣,郭小强,苏志东,李彩虹,王新军

(共享铸钢有限公司,宁夏银川 750021)

0 前言

新能源产业是衡量一个国家和地区高新技术发展水平的重要依据,也是新一轮国际竞争的战略制高点,世界发达国家和地区都把发展新能源作为顺应科技潮流、推进产业结构调整的重要举措。随着电力工业的迅猛发展和电网峰谷差的日趋增大以及国家能源政策的调整和环境保护的增强,大幅度开发和利用核电等洁净能源成为必然要求。核电发展的水平,已成为当今一个国家科技创新水平的重要标志。具有自主知识产权的三代百万千瓦级核电技术,是最能代表中国高端制造业走向世界的两张“名片”之一。核电具有输出功率大、电源稳定可靠、清洁低碳的特点,是我国实现碳达峰和碳中和目标的重要手段之一。

我国《新能源产业发展规划》明确提出在2011-2020 年将投资3 万亿元用于发展先进核能、风能、太阳能等新能源技术;《战略性新兴产业发展规划》中要求:加快核电技术的消化吸收和再创新,掌握先进核电技术,提高成套装备制造能力,实现核电发展自主化。

CAP1400 型压水堆核电机组是在消化、吸收、全面掌握我国引进的第三代先进核电AP1000 非能动技术的基础上,通过再创新开发出我国具有自主知识产权、功率更大的非能动大型先进压水堆核电机组。其安全指标和技术性能达到了国际三代核电技术的先进水平,具有完整自主知识产权,填补国内技术空白。

建成压水堆重大专项CAP1400 示范工程核电站,是我国三代核电技术自主创新的标志,同时也是三代核电技术创新发展不可或缺的试验、验证平台。

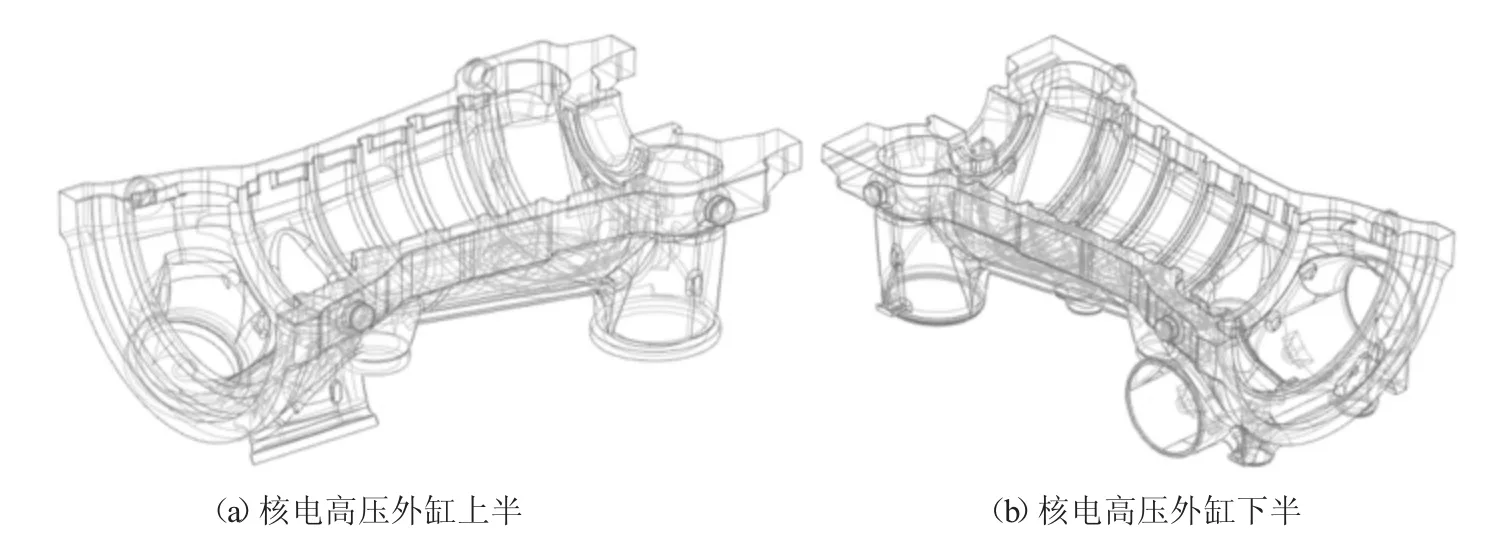

本文研发的超大型核电高压外缸铸件,产品由核电高压外缸上半、下半组成,单半重量超过90t,缸体巨大,具有成型技术复杂、充型以及凝固补缩困难等难点。

1 产品介绍

本文研发CAP1400 核电项目配套超大型高压外缸铸钢件的制造技术,项目产品如图1 所示,由高压外缸上部、下部组成。上部轮廓尺寸为8500mm×5000mm×2500mm,铸件净重为90t;下部轮廓尺寸为8000mm×5500mm×2600mm,铸件净重为92t,材质为GX8CrNi12,属于高合金缸。

图1 核电高压外缸示意图

2 铸造工艺设计

2.1 铸件热节的模拟分析

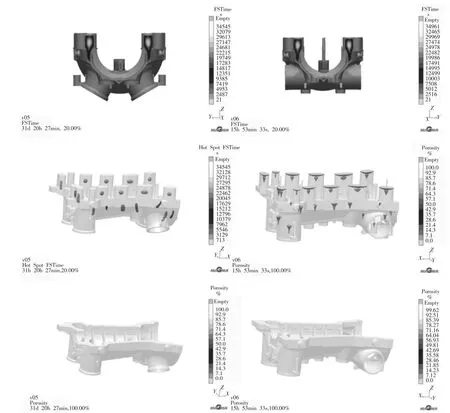

根据上述铸造方案,结合MAGMA 软件的模拟,确定铸件的热节分布,如图2 所示。

图2 铸件热节及缩松分布图

从模拟结果可以看出,铸件的热节主要集中在结合面法兰、猫爪、龙门档弧顶、管壁等部位。

2.2 冒口、补贴设计

冒口采用模数计算法进行设计。模数是指凝固体体积与散热表面面积之比,计算公式为:

式中,M 为模数;V 为凝固体体积;A 为凝固体散热表面面积[1]。

一般先计算出铸件热节处的模数,再计算冒口的模数,其模数关系为:M冒=1.2~1.4M铸(明冒口取1.2,暗冒口取1.4)。

从铸件结构建立补缩梯度,打通独立热节处的补缩通道。为确保钢液浇注凝固时的有效补缩,在凝固末端区域设置合适冷铁,调整补缩区域和温度场,有利于补缩末端区的延长和钢液的顺序凝固,确保内部组织致密,无超标缺陷。

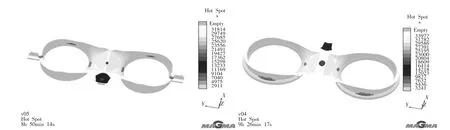

CAP1400 核电高压外缸需要承受高温高压,汽缸铸件管口部位需要进行焊接对接管件等,要求管口部位不允许有铸造缩松、夹渣、裂纹等缺陷。汽缸铸件管管壁部位UT 无损检测要求二级,管口结合面部位UT 无损检测要求一级,因此汽缸铸件关键部位为管口,现有技术中管口部位铸造时,设置一圈冷铁,冷铁之间存在缩松、夹渣等铸造缺陷,需要专项制定措施防止管口部位产生铸造缺陷。

图3 凝固过程数值模拟图示

图4 管口热节分布图

通过结构分析,汽缸铸件管口部位结构为圆周结构,设置十字形状冒口颈可以实现冒口对管口部位的多通道补缩方案,有效解决管口部位补缩问题,解决了由于管口部位壁厚薄无法设置浇口的问题。并在汽缸铸件管口十字形状冒口颈补缩重合区域的端面部位设置分区冷铁,汽缸铸件管口十字形状冒口颈补缩重合区域的端面部位中间错位设置冷铁,冷铁之间的中间对应的汽缸铸件管口十字形状冒口颈补缩重合区域外周部位设置冷铁,实现外周部位冷铁对端面冷铁中间区域的激冷作用,防止端面冷铁中间形成缩松缺陷。

图5 管口凝固模拟结果

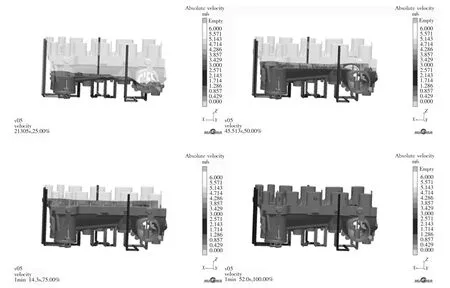

图6 缸体上半充型过程数值模拟图示

2.3 浇注系统设计

浇注系统设计采用开放式,在十字形状冒口颈根部设置内浇口,可避免钢液直接冲刷管口部位,并设计浇冒系统,防止钢包中最后不干净钢水流入铸件。

浇注系统设计使用模拟软件计算浇注过程关键参数,考虑铸件结构及工艺信息,设计直浇道、横浇道和内浇口,保证浇注、充型过程快速、平稳。通过先进的模拟软件检验浇注充型过程平稳性,解决铸件冲砂、夹渣夹砂缺陷,达到满足顾客产品要求。

采用铸造过程充型、凝固仿真模拟技术,解决了超大型核电高压外缸充型及凝固补缩难点,采用管口“十字补贴”补缩技术,保证了CAP1400 核电高压外缸管口质量。

3 成型工艺

图7 缸体下半充型过程数值模拟图示

本文所研发高压外缸铸件,由于其缸体巨大,造型用砂箱轮廓达9m×7m×5m,采用传统的成型方法,翻箱重量超重,且翻箱时底箱浇注系统极易变形和损坏,造成跑火等事故以及冲砂、夹渣等铸件缺陷,所以,常规翻箱造型无法实现该铸件的成型。本文拟采用逆向成型思路(图8~10),通过研究超大型缸体类铸件的模型组装、表面强度、防变形规律和措施,以及缸体类产品反向填砂操作等关键技术,最终顺利实现CAP1400 高压外缸铸件的成型。

图8 成型示意图

传统成型采用中圈、下箱整体填砂造型,在此基础上分别翻箱,最后进行上箱造型的成型流程。此方法适合常规小吨位产品,由于CAP1400 核电外缸轮廓尺寸大,所用砂箱大,采用传统的造型翻箱模式,超出翻箱重量,无法成型。本项目采用先成型下箱,单独翻箱,中圈在下箱翻箱后,采用反向填砂的方式成型,浇注系统采用浇注系统芯,预留浇注定位,最终在合箱时将浇注系统芯装配至下箱,再进行浇注系统二次填砂,最终避开了整体翻箱超重的问题。

本文实施超大型核电外缸主体砂型位于中砂箱内,造型时,只翻转重量较轻的下砂箱,解决翻箱时天车承载能力不足的问题,并且做为形成铸件主体的中砂箱,不需要翻箱,可以进一步保证铸件质量,避免因翻箱造成铸件主体部位的开裂、扭曲等变形。另外,在造型方法实施中,形成铸件主体结构的中砂箱不翻箱,中砂箱造型时的流砂方向与传统技术中需要翻箱的中砂箱造型结构的流砂方向相反,新技术的流砂方向,主体模具承重低,可以避免主体模具承受挤压变形而引起的铸件尺寸不符,从而进一步保证铸件的尺寸。

图9 组芯、合箱示意图

图10 独立浇注系统砂芯

通过以上成型技术应用,成功解决了超大型核电高压外缸成型及翻箱难点。

4 生产验证

对实际生产出来的铸件进行验证:无损检测无超标缺陷;铸件整体尺寸良好,均在公差范围内。通过验证结果可以看出,此铸造凝固补缩方案和成型方案是合理的,铸件综合性能均达到客户要求。