厚大断面QT500-14 风电主机架熔炼工艺实践及分析

2023-02-06张大卫王敏刚

焦 凯,刘 海,张大卫,王敏刚,彭 倩

(1.陕西柴油机重工有限公司 铸造事业部,陕西咸阳 713105;2.华锐风电科技股份有限公司,北京 100086)

高硅固溶铁素体球墨铸铁是近些年开发并应用的一种新材料,该材料主要牌号有QT500-14、QT600-10,具有优良的抗拉强度、延伸率,较高的屈强比,可实现铸件的薄壁化、轻量化等[1],其应用领域较为宽广,由于兼具高抗拉强度和高延伸率,因而生产相比传统工艺更为苛刻[2]。

我厂生产的厚大断面主机架,应用于风电产品,对强度的要求比较高[3],本文以Si 的固溶强化为机理生产出22t 符合客户要求的QT500-14 主机架,其产品的毛坯图如图1 所示。固溶强化是因为溶质原子的作用,使晶格发生畸变,位错在畸变的晶格间运动的阻力变大,导致滑移很难进行,因而合金的强度不断增加,这正是高硅固溶铁素体球墨铸铁的原理。

图1 铸件毛坯图

球墨铸铁硬度的均匀性更好,从而具有良好的可加工性,能降低生产成本。但Si 会破坏石墨的形状,Si 含量的升高,还会造成伸长率的下降[4],因此本文在厚大断面QT500-14 风电主机架的熔炼过程中,将对化学成分、浇注温度等工艺进行不断改进,以到达客户要求。

1 产品要求

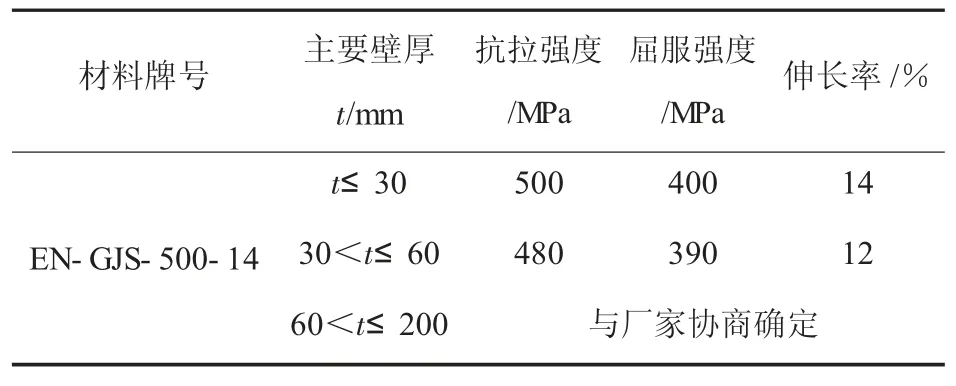

本厂生产的主机架重量22t,主要壁厚大于100mm,依据表1 欧洲标准EN-GJS-500-14 和表2 客户对力学性能的要求,进行产品的设计与研发。

表1 欧洲标准对QT500-14 材质力学性能的要求

表2 客户对QT500-14 主机架力学性能的要求

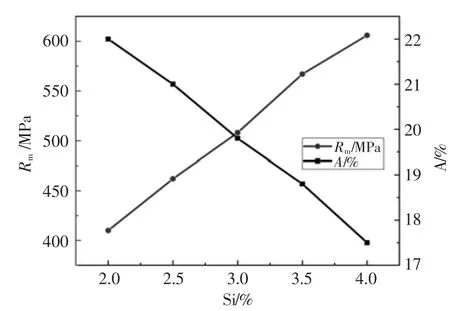

厂家对金相组织要求:球化率VI+V≥90%,球径5~7 级,铁素体≥95%,碳化物和晶间碳化物<0.5%,如表3 所示,并且主机架不允许出现疏松、缩孔、缩松等缺陷。

表3 厂家对QT500-14 主机架金相组织的要求

2 熔炼工艺

2.1 原材料选择

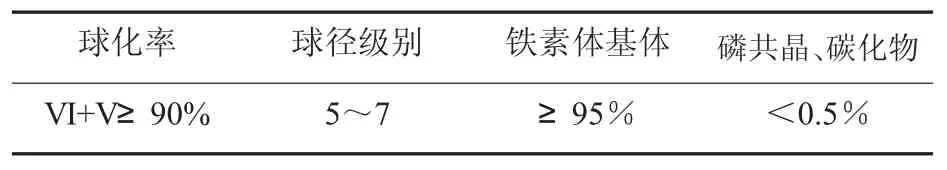

依据本厂生产球墨铸铁多年的经验,结合铸造的基本原理,为了达到预期的化学成分,炉料的配比范围如表4 所示。

表4 炉料配比 w/%

2.2 主要元素配比

2.2.1 Si

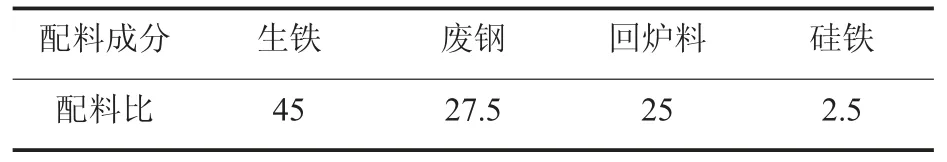

Si 可以使共晶转变温度不断上升,便于铁水发生稳定系共晶转变,能有效降低渗碳体的生成,在各种元素中,促进石墨化的能力,仅比C 低,Si含量小于5%时,抗拉强度和硬度与Si 含量呈正相关,但是断后伸长率随着硅含量的升高而下降,如图2 所示。在较小薄铸件中,Si 的质量分数应选取中限或者上限,厚壁铸件则需适当降低Si 含量,依据QT500-14 材质的特点结合本厂前期的经验,最终Si 含量控制在3.15%~3.50%。

图2 Si 含量与抗拉强度和伸长率的关系

2.2.2 CE 和C

冷却速度、温度等工艺条件相同情况下,CE高的铁水易于析出石墨,使石墨体积分数增加,石墨球数也相应提高,而且随着CE 的比例不断提高,铁水的流动性也会相应改善,能大幅提高产品的铸造性能,降低铸件产生缩孔、缩松等缺陷的可能性。生产中发现CE 值在4.4%~4.6%时效果最好,故C 含量控制在3.4%~3.5%之间。

2.2.3 其他微量元素

Mn 原子的扩散远低于C 原子,导致共析转变的过冷度升高加长转变的孕育期,造成避免珠光体转变的临界冷速下降,抑制了铁素体的形成,而且Mn 具有稳定奥氏体的作用,能增加铸铁的过冷倾向,促进碳化物的形成,在球墨铸铁中,应尽量减少Mn 元素的含量。

P 在球墨铸铁中也属于有害杂质,P 是导致铸件开裂的主要原因之一,影响材料的韧性和致密性,在铸铁中P 是一个容易偏析的元素,当P 含量达到0.05%时,可能形成磷共晶,会增加铸件脆性,严重恶化产品的力学性能,例如在球墨铸铁中,P 含量由0.04%提高到0.2%,抗拉强度由800MPa~850MPa,降低到650MPa~700MPa,伸长率由3.5%~4.5%下降到1.5%~2.0%[5],所以P 的质量分数应小于0.04%。

S 在球墨铸铁中属于有害杂质。在铸造中与Mn、Mg、Re 等元素具有很强的亲和力,容易形成MgS、ReS 等残渣,阻碍石墨化,降低球化率,加快球化衰退以及形成夹渣等,导致力学性能下降,在球墨铸铁的实际生产中,S 含量≤0.025%。

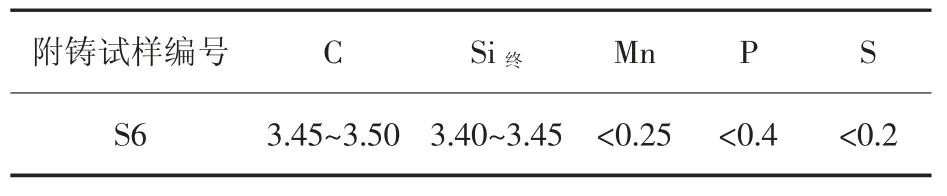

厚大断面QT500-14 风电主机架属于高硅固溶强化球墨铸铁,依据Si 含量与强度、硬度和伸长率的关系,项目人员数次讨论后,采用控制变量法,C 含量保持在3.40%~3.45%,依次提升Si 含量,且每次提升0.05%,该风电主机架的具体化学成分范围如表5 所示。

表5 主要成分范围 w/%

2.3 球化及孕育处理

2.3.1 球化处理

球化处理是铸造过程中处理合金液体的一种工艺,通过加入球化元素,获得较为良好且呈球状的石墨,本厂生产中采用冲入法,球化剂的加入量在1.0%~1.3%之间,牌号为QRMG5RE1,对于大型铸件,铸件凝固时间超出1h 的装包,在球化包球化坑侧最低部靠包壁侧装0.005%~0.006%的纯Sb,之后放入球化剂,球化温度1440~1470℃。

2.3.2 孕育处理

孕育处理的目的是提升共晶转变温度,让合金依照稳定系进行共晶转变,避免白口的大量出现,在生产中选用的为钙钡系孕育剂,共分三次进行孕育,在包底加入0.2%的孕育剂,出炉约2/3 铁水待球化反应基本结束时,冲入剩余1/3 铁水并随流冲入0.3%~0.4%孕育剂,在浇注期间,往漏斗加入约0.15%特定的孕育剂。

3 试验结果与分析

3.1 力学性能及宏观形貌

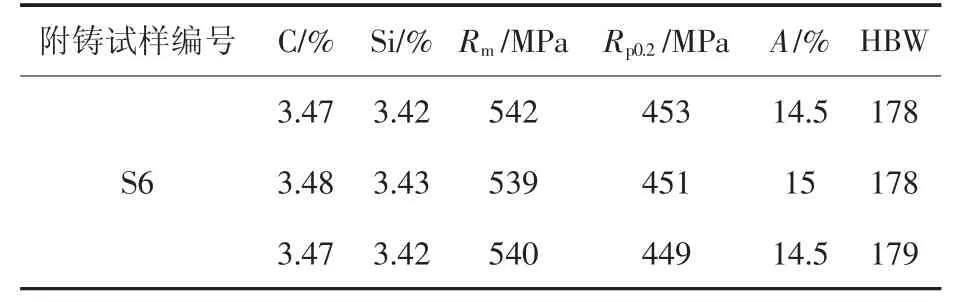

本厂生产的厚大断面QT500-14 主机架,其附铸试样的C、Si 成分和力学性能如表6 所示,每组试样各取三根,进行拉伸试验,结果表明:C 含量在一定范围内,随着Si 含量的升高,抗拉强度、屈服强度、硬度不断升高,延伸率不断下降;Si 含量在3.40%~3.45%时,试样的强度最高,且延伸率也符合厂家要求。

表6 附铸试样的C、Si 成分和力学性能

采用S5 试样的化学成分进行生产,检验人员对QT500-14 风电主机架进行验收时发现,铸件陆续出现缩松、缩孔等缺陷,如图3 所示。

图3 铸件的表面缺陷

进一步分析表明,对于厚大断面的铸件,C 含量的降低,Si 含量的升高,会降低铁水的流动性,导致缺陷的产生,后续在S5 的基础上,增加了C含量,如表7 所示,并将浇注温度提升至1375~1385℃之间,其力学性能如表8 所示,均符合EN-GJS-500-14 和客户的规范要求。

表7 主要成分范围 w/%

表8 优化工艺后的C、Si 成分和力学性能

3.2 金相组织

随机选取S1、S5、S6 试样进行组织观察,如图4、5、6 所示,统计结果见表9。三块QT500-14 风电主机架试样的球化率均大于90%,球径为6 级,铁素体含量≥99%,均符合材质要求,说明设计和优化后的工艺,能生产出没有铸造缺陷的厚大断面QT500-14 主机架。

表9 QT500-14 主机架附铸试样金相组织实验结果

图4 试样S1 金相组织

图5 试样S5 金相组织

图6 试样S6 金相组织

4 结论

(1)通过对化学成分、浇注温度等工艺进行改进,本厂生产的厚大断面QT500-14 风电主机架的强度、硬度、延伸率等均满足了EN-GJS-500-14 和客户的规范要求。

(2)对于厚大断面铸件来说,QT500-14 主机架Si 含量的提高,会产生缩松等缺陷,生产中通过提高C 含量和浇注温度来避免铸造缺陷,结果表明C 含量在3.45%~3.50%、Si 含量在3.40%~3.45%的范围内,且浇注温度为1375~1385℃,此时铸件的综合性能最好。