轻稀土球化剂在厚壁球铁件上的研究与应用

2023-02-06柯志敏陈鹏辉

柯志敏,陈鹏辉

(1.广东中天创展球铁有限公司,广东英德 513042;2.广东省高性能大型铸件制造及模拟工程技术研究中心,广东英德 513042)

0 引言

重稀土球化剂应用广泛,钇具有独特的抗球化衰退能力,特别是在大断面球铣球化处理过程中取得了较好的效果,所以国内大多数意见为在生产厚壁球铁件时,都应采用重稀土镁合金做球化剂,由于近几年重稀土球化剂价格的飞速上涨,导致生产壁厚件球铁的成本也水涨船高,为了成本控制的需要,急需寻找一种可以替代重稀土球化剂的轻稀土球化剂。清华大学梁吉等人,曾对钇基重稀土和轻稀土球化剂的抗球化衰退及抗石墨畸变能力进行了对比试验,得出结论:用轻稀土镁球化剂同样可以生产出机械性能良好,金相合格的厚壁球铁铸件。为此,我司尝试用轻稀土球化剂生产厚壁球铁件的研究和应用。

1 试验条件

1.1 设备条件

采用15t 中频电炉熔化,优质废钢增碳的工艺,加料顺序:加增C 剂→加废钢→加增C 剂,增C 剂随废钢分批加入,选择堤坝式球化包,采用冲入法的球化工艺。

1.2 球化剂选用

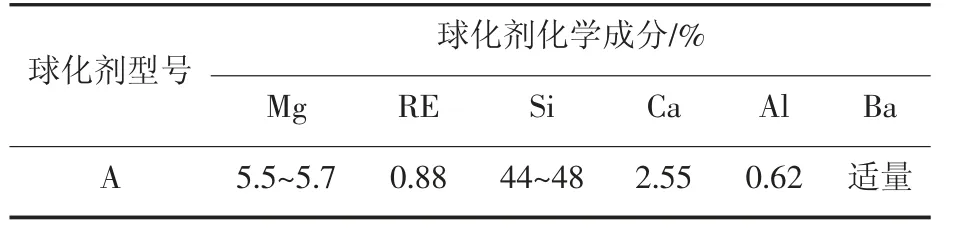

采用新型的铈基轻稀土球化剂A,球化剂的成分如表1 所示。

表1 新型轻稀土球化剂A 的成分表

轻稀土元素起球化作用的溶度范围较窄,加入量不足则难于球化,加入量过量,则白口倾向严重,并容易出现异形石墨,普通球化剂Mg 含量较高,球化反应激烈,导致烟雾增多和铁水飞溅,不仅恶化车间环境,而且铁水浪费严重,影响球化效果。该新型球化剂A 镁含量低,含有一定量的稀土和较高的钙含量,可使球化作用比较平稳,镁吸收率高,受其他反球化元素的影响小,镁光和烟雾也大量减少,可以大大改善车间环境和减少铁水浪费。

2 轻稀土球化剂A 在厚壁球铁件生产中的应用实例

2.1 技术要求

该注塑机头板铸件重量9t,码模面壁厚达280mm;注塑机二板铸件重量10t,码模面壁厚达250mm。注塑机头板、二板铸件材质为QT500-7A,抗拉强度要求大于500MPa,屈服强度大于300MPa,延伸率大于7%,硬度要求:170~200HB;并且该二板铸件过桥厚80mm;码模面上铣有深度达50mm 深的T 型槽,同时码模面上还钻有很多通孔,所有的这些T 型槽和通孔的内部,不允许有缩松夹渣等缺陷。头板铸件如图1 所示;二板铸件如图2 所示。

图1 注塑机头板铸件

图2 注塑机二板铸件

2.2 铸造工艺方面

在注塑机头板、二板铸件码模面上,放厚度160mm 的大冷铁,一方面是防止码模面有缩松,同时可以加快铁水凝固,防止石墨球畸变出现灰斑,采用半开放式加过滤器底注式浇注系统,保证浇注平稳并防止铁水中夹杂物进入型腔。

2.3 熔炼工艺

根据该注塑机头板、二板铸件平时的生产实际情况,确定最终化学成分如表2 所示。

表2 主要元素化学成分 w/%

球化及孕育处理:新型轻稀土球化剂A,依据我司生产情况以及供应商试验数据最终确定球化剂A 加入量1.15%;对于厚壁件球铁孕育效果不只是依靠孕育剂的组成和数量,而更重要的是在于孕育作用时间,所以,采用多次孕育+瞬时孕育的孕育方式是很有效的方法,也更容易得到细小、圆整度好的石墨球,同时也达到延缓孕育衰退的效果,所以,确定如下孕育处理工艺:在包底加入0.4%~0.5%(一次孕育),出水过程加入0.2%~0.3%(二次孕育),在浇注过程中使用漏斗加入粒度为0.2mm~0.7mm 的氧硫孕育剂0.1%~0.15%(三次孕育)。

2.4 试样制备

浇注后取该注塑机头板、二板铸件的附铸试块B 和C,并将B 和C 加工成国标要求的试棒尺寸,检查其力学性能和金相组织,并对试块进行湿法分析,获取试块B、C 的化学成分。力学性能采用WA-600KD 型电液式万能试验机测试,硬度用TH110 里氏硬度计测量,金相观察用XJG-05 大型显微镜。

2.5 生产结果

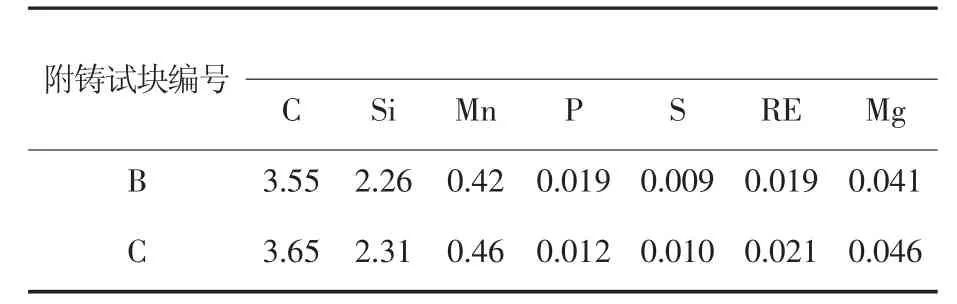

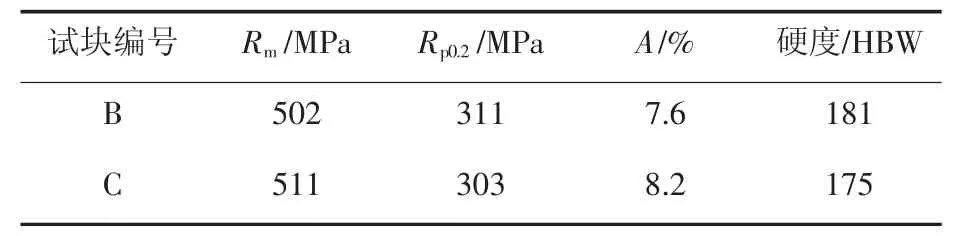

经检测附铸试块B、C 化学成分如表3 所示,附铸试块B、C 力学性能如表4 所示。

表3 附铸试块B、C 主要元素的化学成分 w/%

表4 附铸试块B、C 力学性能

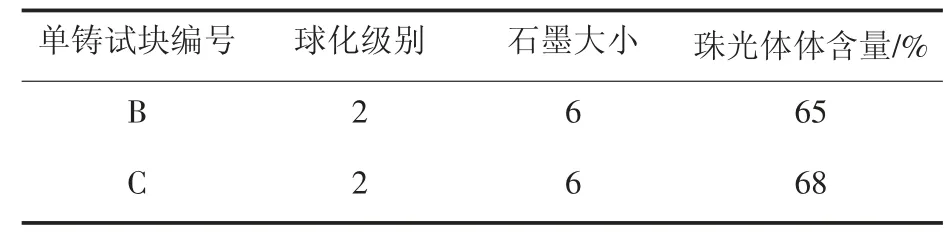

在附铸试块B 和C 加工后的拉伸试棒上各截取ø20mm×15mm 试样进行金相检测,金相组织如图3、4 所示,具体试样金相检测结果见表5。

图3 附铸试块B 金相组织

表5 附铸试块B、C 金相基体组织评价结果

通过上述力学性能和金相组织结果,证实注塑机头板、二板铸件各项指标均达到客户的要求。轻稀土球化剂A 中镁只有5.5%左右,属于低镁球化剂,反应平稳,铁水没有飞溅,镁的吸收率可达50%~60%,因此轻稀土球化剂A 可以在保证了铁水球化效果同时也改善了车间环境。

3 经济效益

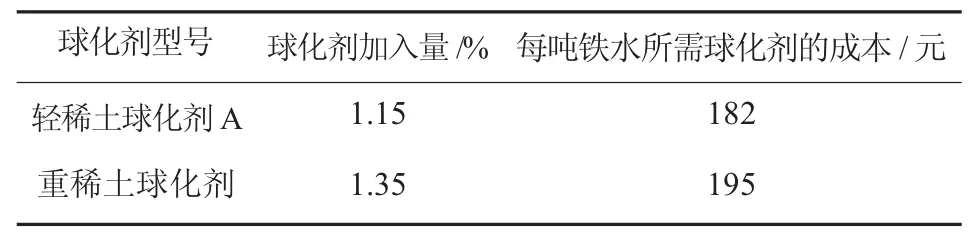

使用轻稀土球化剂A,由于其本身价格比重稀土球化剂低,而且加入量也较重稀土要少,可以大大降低生产成本,表6 是使用轻稀土球化剂A与重稀土球化剂的成本比较。由此可知,使用轻稀土球化剂A 后,同比使用重稀土球化剂,每吨铁液成本降低13 元,所取得的年经济效益非常可观。

表6 轻稀土球化剂A 与重稀土球化剂的成本比较

4 结论

(1)实践证明轻稀土球化剂也是处理厚壁件球铁的一种良好球化剂,在250mm 左右的壁厚件中,能够获得合格的铸态机械性能:抗拉强度大于500MPa,延伸率大于7%。

(2)轻稀土球化剂A 在250mm 左右的壁厚件中能够获得合格的金相组织。

(3)轻稀土球化剂A 每吨铁水所需球化剂的成本比重稀土球化剂要少13 元,在生产经济效益方面更有优势。

图4 附铸试块C 金相组织