纳米铜润滑油添加剂在工程摩擦学中的研究进展*

2023-02-06郭俊德赵迎香王普超彭润玲戴乐阳

郭俊德 孙 彪 赵迎香 王普超 彭润玲 戴乐阳

(1.西安工业大学机电工程学院 陕西西安 710021;2.河南科技大学高端轴承摩擦学技术与应用国家地方联合工程实验室 河南洛阳 471000;3.集美大学轮机工程学院,福建省船舶与海洋工程重点实验室 福建厦门 361021)

随着我国对环保的重视和节能减排的需求,在满足苛刻工况的前提下,具有高性能减摩抗磨性能绿色润滑油添加剂的需求日益迫切[1-3]。纳米尺度的润滑油添加剂具有表面/界面效应、高比表面积等特性,在精密制造装备领域具有较大的优势[4]。在机械装备中,即使处于流体润滑的表面,在冲击载荷、重载、低黏度、反复启停等因素影响下,摩擦副表面也会处于边界润滑状态[5]。虽然传统的润滑油添加剂提高了表面摩擦副的润滑性能,但其具有高反应活化能,会导致摩擦化学腐蚀磨损,在高精度装备摩擦部件的应用受到了较大的限制[6]。与传统润滑油添加剂相比,纳米颗粒具有低成膜能量势垒,无需成膜诱发时间,可快速在摩擦表/界面形成边界保护膜或形成微轴承效应,降低了装备维护成本,提高了装备润滑部件的减摩抗磨性能[7-8]。

纳米铜作为润滑油添加剂的研究在摩擦学领域已取得较多进展,但也存在诸多难点,因纳米材料表面存在大量不饱和键,导致表面活性较大,颗粒间的范德华力、静电作用和氢键作用引起的纳米铜团聚,形成二次微粒后增大了微粒的尺寸,失去了纳米微粒的特性,对于纳米润滑油体系的稳定性具有不利影响,易造成工业应用中的油路堵塞。因此,防止纳米铜颗粒团聚,提高纳米铜的悬浮时间,形成纳米颗粒在润滑油中分散稳定性和摩擦学性能的统一,是纳米润滑技术面临的关键问题[9]。

本文作者综述了纳米铜作为润滑油添加剂的主要研究进展,包括分散稳定性、摩擦学性能、润滑机制和理论仿真计算4个方面,对纳米铜粉作为润滑油添加剂的摩擦性能、分散稳定性能、理论仿真及存在的主要关键问题进行了讨论,为纳米铜润滑油添加剂的摩擦学性能研究提供相关的理论依据及技术支撑。

1 纳米铜颗粒的特性

纳米铜的晶格为面心立方体结构(FCC),典型的衍射角43.36°、50.481°和74.16°分别为面心立方结构的单质铜(111)、(200)和(220)晶面的衍射(如图1(a)中[10]样品Cu_03)。具有颗粒尺寸小、量子隧道效应等[11]。此外,纳米铜颗粒还具有熔点低(耐高温)、剪切强度低(容易在摩擦面产生滑动效应)、温度适用范围广,在摩擦力的作用下具有滚动机制、成膜机制、修复机制和表面抛光机制等优点。因此,近年来纳米铜颗粒作为润滑油添加剂已成为国内外的研究热点[12-13]。同时,纳米铜颗粒在强度、延展性和抗磨性方面更具优异性,有利于其在摩擦学领域的工程应用[14]。

2 纳米铜润滑油添加剂的分散稳定性研究

本节阐述了当前纳米铜在润滑油中的分散稳定性的改进方法,并提示了纳米铜颗粒在润滑油体系中的分散机制。

2.1 表面修饰法

纳米微粒的表面修饰示意图如图2所示。纳米颗粒表面修饰法属于化学交联,纳米颗粒修饰层可引起空间排斥能,阻止颗粒间的相互作用,进而提高纳米微粒在基础液中的分散稳定性[15]。常用的修饰剂有分散剂、无机电解质、表面活性剂、偶联剂等。

纳米铜等纳米尺度颗粒可被用作润滑油添加剂,进而与润滑油基础液形成纳米流体,其稳定性受基础液和悬浮在液体中的纳米颗粒表面基团等共同影响[16]。SHAON等[17]制备出长碳链的烷醇表面包覆纳米铜颗粒,研究了纳米铜添加剂在基础油中的分散性。杨海君等[18]利用化学还原法制备了纳米铜溶液,优化了加热条件、聚乙烯吡咯烷酮用量和十六烷基三甲基溴化铵用量等参数,获得了分散性较好的制备工艺。

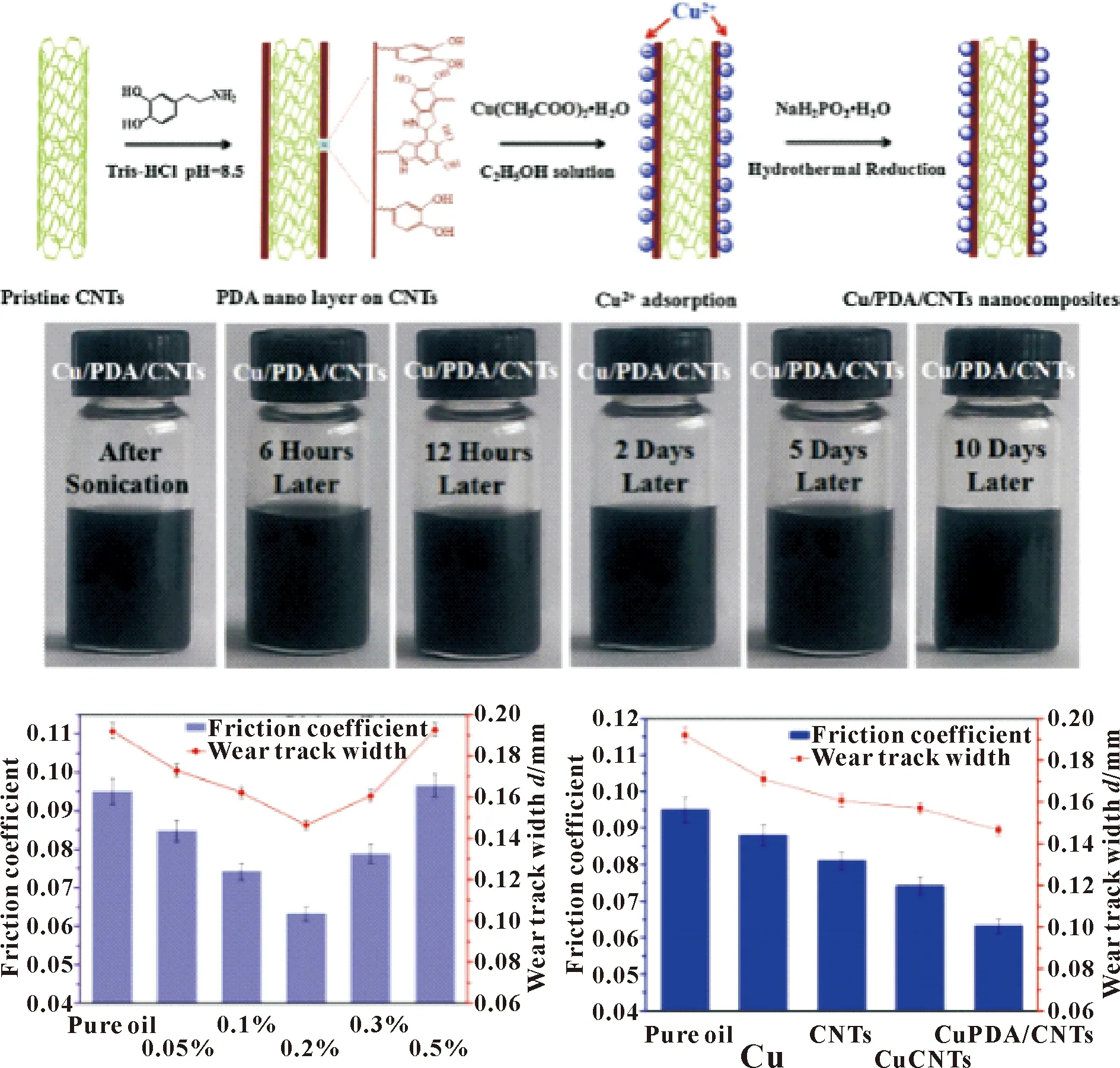

纳米铜改性剂的表面基团与基础油的相容性,是影响纳米铜粉在润滑油分散性的关键因素,但纳米铜改性剂并非是影响纳米润滑油体系稳定性的唯一因素。韩少星[19]采用表面修饰法和冻干工艺,选用修饰后的纳米铜溶液作为前驱体,在液氮急速冷冻真空干燥后,获得了在润滑油体系中分散稳定性较好的冻干纳米铜粉;通过该调节工艺后氧化亚铜的衍射峰消失,说明得到了纯度较高的纳米铜颗粒;冷冻干燥的样品具有较高的比表面积,较高的表面活性及反应活性,分散在润滑油中经过9天后仍未出现颗粒沉降现象。WANG等[20]制备出纳米铜修饰的碳纳米管,用多巴胺进行表面修饰后添加在润滑油中,在添加量为2%(质量分数)时可使润滑油的摩擦因数低至0.065,且润滑油10天内未出现明显的沉降现象(见图3),表明修饰后的纳米铜复合颗粒的分散性和摩擦学性能达到最优。张晓敏等[21]通过直流电弧法制备了纳米铜,通过油酸和十二羟基硬脂酸的复配表面活性剂对纳米铜进行修饰和改善,获得了较好的分散效果,并发现过长的超声处理会导致纳米铜二次团聚。GAN等[22]通过液相法成功制备了端胺离子液体修饰的氧化石墨烯(GO)/铜纳米复合材料(IL-GO/Cu),将质量分数0.08%的IL-GO/Cu加入到聚乙二醇(PEG 200)中形成了稳定的复合润滑油,摩擦性能较基础油提高了40.1%,磨损率较基础油降低了47%。纳米颗粒与改性剂之间的化学吸附力不仅与化学修饰剂有关,也和纳米铜的结构有重大关联,其表面存在的大量不饱和键和悬空键导致改性剂与颗粒的吸附率低,影响了分散稳定性。

图3 多巴胺修饰纳米铜包覆碳纳米

2.2 聚合物包覆法

聚合物包覆法是通过修饰剂改善纳米颗粒的油溶性,进而提高润滑油的稳定性。常用的表面修饰剂包括有机硅改性剂和甲基丙烯酸甲酯等[23]。周涛等人[24]采用表面改性方法将吐温80与司盘80进行包覆改性,与460号润滑油调和得到具有较好分散性的纳米铜复合润滑油。王岩等人[25]采用原位表面改性技术制备了粒径分布均匀、分散性良好的纳米铜颗粒,通过四球机测试了纳米铜在水基溶液中的减摩抗磨性能,发现摩擦界面生成了由铜元素组成的边界膜,表明纳米铜颗粒间的排斥作用是保证分散稳定性的主要原因。HOSSEINI等[23]通过Pd离子与铜颗粒的电偶置换反应,制备了直径约为75 nm的铜金属纳米颗粒,在溶液中采用十六烷基三甲基溴化铵(CTAB)包覆纳米铜,使颗粒的表面张力降低,形成稳定的分散体系。毛凌波等[26]制备了碳包覆的纳米铜粉,发现表面碳层对分散剂具有良好的吸附性。李若远和黄钧声[27-28]制备了油溶性纳米铜颗粒,发现当CTAB浓度为0.12 mol/L时纳米铜颗粒粒径最小为20 nm;当CTAB浓度为0.14 mol/L且超声粉碎20 min时,纳米铜在基础液中的分散性最稳定。MA等[29]采用无皂乳液聚合法制备了聚甲基丙烯酸甲酯(PMMA)包覆的纳米铜颗粒,有效改善了基础油的摩擦学性能。WANG等[30]将表面修饰的纳米铜粉加入到ZL 101重型齿轮油中,形成了稳定均匀的纳米铜复合重型齿轮油体系。

微胶囊是聚合物包覆后形成的核-壳结构,与表面修饰法得到的结构性质不同,该方法是在纳米微粒表面添加一层其他物质的均匀薄膜。董凌等人[31]采用化学方法合成了纳米铜微胶囊,发现纳米铜微胶囊表现出更好的极压、摩擦学性能。张爱玲等[32]采用原位聚合反应,制备出核-壳结构的纳米铜微胶囊,获得了在介质中比普通纳米铜更持久的悬浮稳定性。

YANG等[33]利用两相萃取法,以二辛基胺二硫代氨基甲酸(DTC8)为改性剂,制备出油溶性纳米铜粉,添加到非极性溶液中未产生变色或者沉降,具有优良的分散稳定性能。孙胜敏[34]采用化学还原法和界面生长法在合成纳米铜粉过程时加入改性剂聚乙二醇2000、吐温-85等,得到油溶性的纳米铜颗粒。但同时也有文献研究发现,修饰剂会导致纳米铜颗粒的尺寸不均匀,可控性较弱[35-36]。

2.3 机械分散法

机械分散法是将纳米颗粒和分散剂混合后通过球磨机使相邻纳米颗粒进行物理摩擦、挤压等作用,促使分散剂充分地吸附于纳米颗粒表面[37]。机械分散法可细化纳米铜颗粒的粒径尺寸,提高改性物质和纳米铜接触面积,但存在易氧化问题,而液流粉碎可防护机械分散中的纳米铜,降低氧化的程度,进而提高纳米铜的产物纯度[38]。

3 纳米铜复合润滑油的摩擦学研究进展

当前普通润滑油很难满足高负荷、高强度等极端工况条件[39-40],而纳米铜微粒因具有独特的理化、极压特性,可修复摩擦表面的微小损伤从而延长设备的运作时间等优良性能,而备受人们的关注。

中科院兰化所很多年前就开展了纳米润滑油添加剂的科学研究,研发的产品不同的条件下具有15%~45%的减摩抗磨效果[41]。钱伯章[42]在试验台架测试中,将质量分数0.1%的纳米铜加入到SJ级汽油机油中,发现其可使摩擦因数降低约29%,磨损量减少约34%;在进一步的汽车真实运行环境下行驶相同的里程,发现纳米润滑油使得经济性增加了5%,平均油耗减少1.44%~3.09%。SINGH等[43]在实验室条件下用四球试验机测试了加入纳米铜添加剂后的沙漠枣油在不同条件下的摩擦磨损行为,结果表明:纳米铜颗粒在降低摩擦因数、磨损率、平均磨损痕迹直径和改善磨损表面形貌等方面均效果明显。姜自超等[44]采用液态还原法制备了油酸修饰纳米铜,采用改装的四球摩擦磨损试验机,对载流工况下纳米铜润滑油的摩擦学性能及其内在机制进行了研究,结果表明纳米铜具有良好的抗磨减摩作用。GONDOLINI等[45]采用微乳液和常规沉淀法合成纳米铜增溶剂,制备的纳米增溶剂在80 ℃及铜体积分数为0.01%时,摩擦因数降低了32.7%。研究表明,具有水溶性的纳米铜颗粒或与其他颗粒相包覆的纳米铜作为水润滑液的添加剂,可提高纯水的减摩性能和抗磨能力,有效改善水基溶液的摩擦性能[46-47]。西安理工大学WANG等[48]采用液相还原法制备了纳米铜,加入LCKD-320润滑油中,发现其在20 N载荷下可使摩擦因数和磨痕面积分别降低25%和54.4%,抗磨性能显著提高。孙引忠等[49]制备出粒径约为139 nm的还原纳米铜溶液,通过高速往复摩擦磨损试验机和抗磨性能试验机评价了纳米铜溶液的摩擦磨损性能,发现纳米铜在润滑油中的质量分数为0.3%时,纳米铜的悬浮时间更持久;在5、10和20 N载荷下,摩擦因数比不含纳米颗粒的润滑油分别降低了67.07%、15.79%和43.40%,其极压性能和耐磨性也得到了极大的提升。姜自超等[50]合成了油酸改性的纳米铜润滑油添加剂,在磁场环境下测试了其摩擦磨损性能,表明含纳米铜的润滑油在磁场环境下可以获得更优的摩擦磨损性能。LUO等[51]采用自由基聚合法制备了苯乙烯-甲基丙烯酸丁酯-3-甲氧基丙烯酰丙基三甲氧基硅高分子偶联剂共聚物,将高分子偶联剂与纳米铜键合,基础油的抗磨性和极压性能显著提高;此外,研究还发现,适当的纳米铜的添加量可以在摩擦中形成连续均匀的自修复膜,实现边界润滑,如图4所示,该添加剂质量分数为0.25%时,摩擦因数大幅降低;但过高的添加量则导致边界膜厚度不均,过剩的纳米颗粒易脱落,造成磨粒磨损,降低润滑零部件的服役寿命。

图4 不同质量分数高分子偶联剂修饰的纳米铜颗粒的摩擦性能[51]

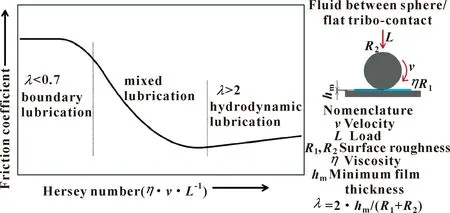

适当的纳米颗粒含量可大幅度降低摩擦因数,这是由于不同添加量的纳米颗粒影响了润滑状态。如图5所示[52],从描述润滑状态的Stribeck曲线来看,在流体动压润滑区域,摩擦副之间形成的油膜将表面微凸体隔开,纳米颗粒并不是影响润滑的主要因素,但使用纳米颗粒作为润滑油添加剂,可改变黏度和导热性;在混合润滑区域,纳米颗粒可在摩擦界面形成边界膜,使Stribeck曲线左移,扩大混合润滑区域,可以满足复杂的工况条件要求,有望明显降低维护/修复成本,降低停机维护造成的损失。

图5 纳米润滑油添加剂对Stribeck曲线的影响[52]

综上所述,纳米铜粉作为润滑油添加剂表现出优异的摩擦性能已得到多方面的实验数据及理论支撑[52],这是因为纳米铜粉在运行过程中进入摩擦界面,降低了摩擦副的直接接触进而减少磨损,特别是在高负载的滑动摩擦工况中其减摩效果更为突出。

4 纳米铜作为添加剂的润滑机制

目前关于纳米铜润滑机制的观点仍不统一,主流观点主要有自修复机制、表面摩擦成膜机制和微球轴承效应[53](如图6所示),而理论仿真研究对于润滑油添加剂在微观尺度下纳米润滑的减磨抗磨机制的深化具有重要意义。

图6 润滑机制的润滑增效示意[53]

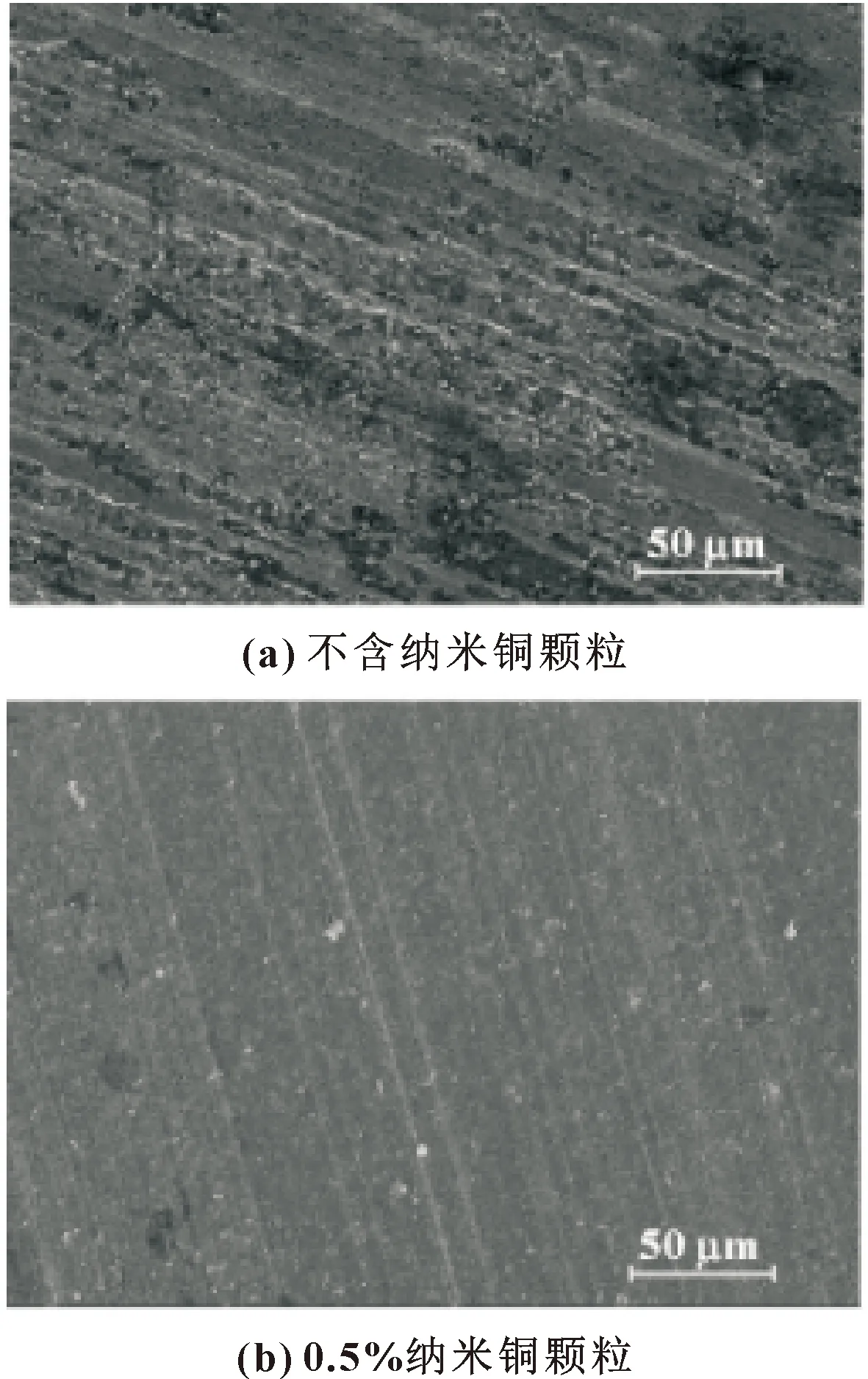

4.1 摩擦成膜机制

纳米颗粒在接触界面通过化学物理作用形成具有润滑效果的沉积膜或强化层,从而降低摩擦界面的剪切强度,避免摩擦界面的直接接触,同时对表面损伤部位具有一定的填充修复效果(如图6(b)所示)。ZHOU等[54]研究了聚酰亚胺(PI)中二氧化硅(SiO2)和铜纳米颗粒对聚醚砜(PES)聚合物摩擦界面变形的协同作用,发现铜纳米颗粒的加入使PES/PI纳米复合材料的耐磨性提高了55.5%,但减摩性能的影响不明显。刘维民等[55]采用二烷基二硫代磷酸(DDP)表面修饰铜纳米颗粒(Cu-DDP,6 nm),考察了其作为润滑油添加剂的润滑性能,结果表明在高温高应力作用下铜纳米颗粒熔融铺展于接触区凹处,形成了稳定的沉积膜(如图7所示),表现出较好的抗磨减摩和极压性能。王岩等人[25]通过乙二醇黄原酸对纳米铜颗粒表面进行了修饰,考察了其水基溶液中的减摩抗磨性能,结果表明质量分数0.5%的纳米铜水基润滑液在摩擦表面形成了由铜元素组成的润滑膜,如图8所示。河南大学张晟卯团队[56]基于DLC固液复合润滑系统,对比了纳米铜添加剂(NPCuDDP)和二硫磷酸锌(ZDDP)的摩擦学机制,发现NPCuDDP添加剂中的纳米铜颗粒活性高,易在摩擦界面形成摩擦化学反应膜,使得DLC涂层的磨损率比添加ZDDP或无添加剂时的磨损率降低2~3个数量级。JATTI和 SINGH[57]研究了纳米氧化铜微粒作为添加剂在不同种类润滑油中的摩擦学性能,指出纳米氧化铜颗粒会使混合润滑剂体系的摩擦因数降低高达50%。GUZMAN BORDA等[58]研究表明,纳米添加剂的引入会在摩擦表面形成一层有效润滑膜,同时实现接触应力的转移,从而提高了润滑油的减摩抗磨效应。但也有不同的观点,认为纳米铜在摩擦中,在摩擦热的诱导下高温软化形成了高黏度流体,在一定程度上对摩擦界面发挥了流体承压润滑效应[59]。

图7 润滑成膜机制[55]

图8 不同润滑体系下钢球磨损表面SEM形貌[25]

4.2 自修复机制

纳米铜因其比表面积大、表面能高,具有高活化特征的纳米铜颗粒极易黏附于摩擦表面或填埋于微坑及微损伤磨损表面,从而起到有效保护作用[60-61]。张明等人[62]认为纳米铜的自修复作用主要是通过物理、化学、电化学作用协同完成,形成了较优的抗磨效果。杨峰等人[63]在润滑油中添加0.4%(质量分数)纳米铜后,发现摩擦表面的犁沟和擦伤明显减少,且在摩擦副挤压作用下,纳米铜颗粒的沉积对磨损表面起到了自修复作用。文献[64-67]研究了纳米铜颗粒的自填补和自修复效应,推断出摩擦热会使纳米铜颗粒吸热而产生团聚效应,小团聚体在摩擦过程中聚集形成润滑边界软金属膜,进而减小摩擦界面剪切应力,减弱高载荷时的黏着磨损和磨粒磨损,对摩擦表面起到润滑防护作用。

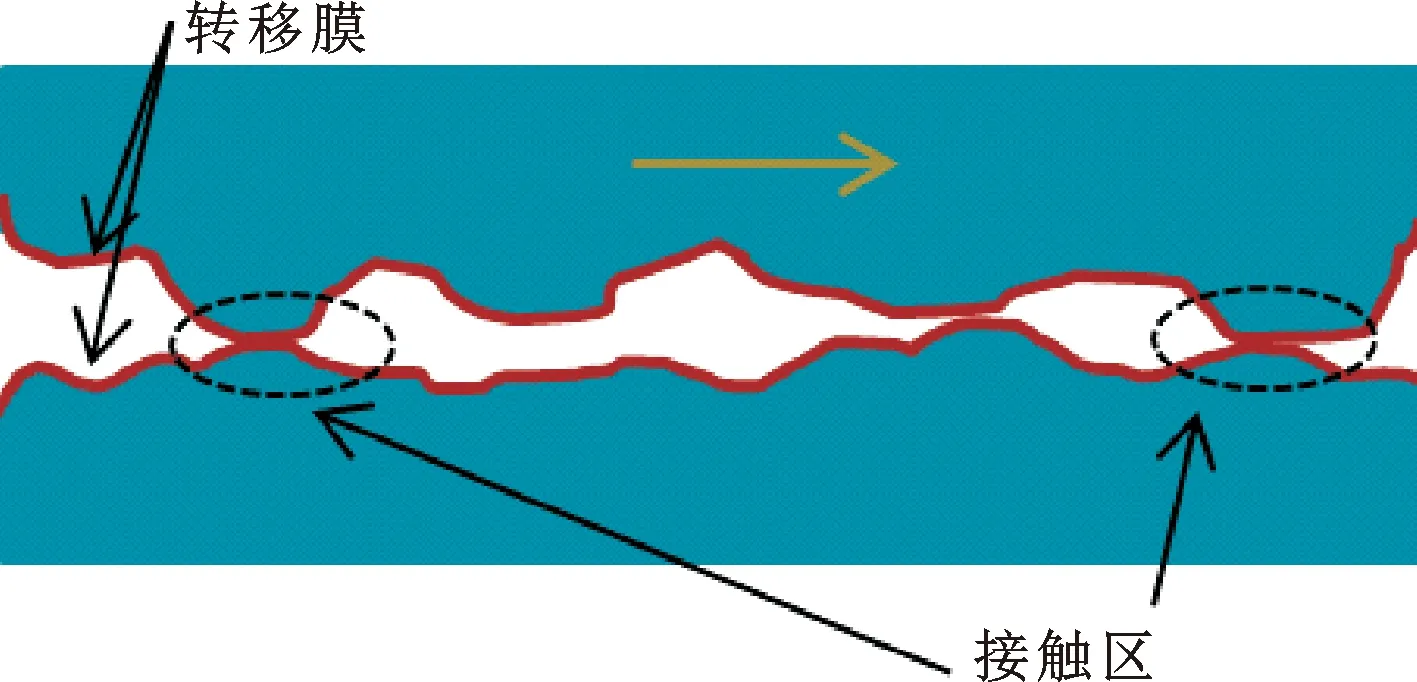

此外,摩擦化学作用引起的表面金属活化,在纳米铜添加剂的应用中有利于自修复效应的强化[68]。摩擦副在运行过程中磨损界面会不断产生新金属表面,有利于自修复添加剂中的纳米铜与金属结合形成表面膜。SHI等[69]发现在摩擦条件下,表面修饰的铜纳米粒子在铁基金属表面形成了铁铜合金保护膜,验证了纳米润滑条件下的摩擦化学作用有利于磨损表面的自修复行为。也有文献表明,纳米颗粒在摩擦力作用下可渗入材料晶格内部,对磨损表面起到自修复作用(如图9所示[70]),但是该观点缺乏直接的试验支撑,仍需要加以完善和验证。王晓丽等[71]进行了纳米铜自修复添加剂在不同油品中的摩擦磨损试验,表明磨痕处形成了含铜元素的修复膜,对摩件磨痕表面比运动的下试样表面形成的薄膜厚度大,在摩擦表面有原始微损伤(磨削沟槽)的部位边缘有不连续的铜沉积膜。纳米铜的自修复效应在实际运行工况中可防护装备的关键摩擦副界面,其主要影响因素和运动载荷和纳米铜的含量有关。当载荷过小时不能满足自修复所需的摩擦热,载荷过大则使自修复聚集体脱落,加剧磨损速率。

图9 自修复机制[70]

4.3 微球轴承效应

纳米颗粒进入接触区后,增大边界润滑状态下的油膜厚度,使摩擦副之间的相对运动由滑动摩擦状态转变为滚动摩擦状态,避免摩擦副之间的直接接触(如图6(c)所示)WANG等[72]通过实验分析得出,纳米铜颗粒在润滑脂分散体系中可使摩擦副从滑动状态为滚动状态,对于界面也具有一定的支撑效果,具有良好的抗磨减摩效果;同时也表明不同尺度及添加量的纳米铜对润滑脂的性能有显著的影响,如图10所示。因球状的纳米铜近似球形,且晶粒有位错畸变现象,当有剪切外力作用时,会使晶格发生滑移,所以在接触面可有类似球轴承的作用。

纳米颗粒类球形时,在摩擦副间起滚动作用,可降低摩擦阻力,如图11所示。但是,微球轴承效应的适用范围只是在载荷小、颗粒分散良好、颗粒成球状或类似球形,且在重载高温条件下颗粒仍能保持良好刚性的条件下,才会发生微球轴承效应。虽然有部分报道关于纳米铜的微球轴承效应降低摩擦的推断,但纳米铜属于软金属,缺乏直接的试验证据[73]。

此外,颗粒的形貌或大小影响纳米颗粒的承载能力。CHEN等[74]认为颗粒润滑的关键问题在于颗粒进入接触区的能力以及颗粒能否待在接触区。WU等[53]认为片状纳米颗粒如MoS2纳米片因其极小的厚度,易进入微凸体接触区,而球状或线状三维颗粒因尺寸过大,容易被微凸体推开,难以进入摩擦界面。边界润滑膜厚度在纳米量级,远小于表面综合粗糙度值,纳米颗粒直径若大于10 nm左右,进入边界润滑下摩擦副之间的间隙(油膜厚度)的难度较大,因此,纳米颗粒是否能够进入接触区是产生润滑作用的关键[75]。

图10 不同质量分数和尺度的纳米铜摩擦学性能[72]

图11 微球轴承效应示意

目前,纳米铜颗粒的“球轴承”减摩机制已有一定的报道,但仍然缺少直接的试验证据支撑。润滑脂由于其高黏度,润滑油的油溶性的影响可以忽略。因此,大部分软金属均可作为添加剂加入润滑脂中使用[76]。在润滑脂中,纳米铜颗粒的添加可提高抗磨性能,提高服役质量,并发挥软金属在润滑脂中的自修复性[77-78]。

4.4 纳米颗粒润滑油添加剂的润滑理论及仿真

目前针对纳米颗粒润滑油添加剂的润滑理论研究及建模仿真方法不尽相同,主要的研究方法有分子动力学、CFD流体仿真、力学建模和ANSYS仿真等。分子动力学理论在纳米颗粒模型、摩擦热、纳米吸附、边界膜的形成等方面均具有一定的指导作用。

冷岳峰等[79]运用Lammps软件进行分子动力学模拟,建立了纳米颗粒的剖面模型,研究了不同尺寸对于蓖麻油分散液热导率的影响,对纳米流体的力学性能和减摩机理具有一定的指导作用。HU等[80]采用分子动力学方法研究了纳米铜颗粒对摩擦表面间固体接触的影响,揭示了纳米颗粒具有良好摩擦学性能的机制。WU等[81-82]通过CFD仿真和物理建模,发现不同粒径纳米颗粒的摩擦学性能取决于颗粒的分散状态和分散程度,分散剂PIBS对于润滑体系的分散状态和润滑性能具有决定性作用,在低PIBS百分比和没有任何PIBS的情况下,纳米颗粒聚集体较容易进入摩擦接触区,形成均匀分布的边界润滑膜,降低了摩擦因数和磨损量;当采用高百分比的PIBS时分散状态改善,但在接触点会产生“绕流”效应,纳米颗粒难以进入摩擦接触区域,导致润滑性能较差。可见,分散性和摩擦学性能难以产生一致性。ZHOU等[83]通过ANSYS仿真和对磨损表面的分析,发现添加剂的引入会在摩擦表面形成有效的润滑保护薄膜,使局部磨损或微损伤表面实现自适应修复,从而提高摩擦磨损综合性能。

5 结论及展望

综述了近年纳米铜作为润滑油添加剂以提高润滑油减摩抗磨性能的研究进展,对纳米铜在润滑油中的分散性、润滑有效性、成膜机制和自修复等关键问题进行探讨,指出纳米铜在提高润滑油减摩抗磨性能方面的优越性和应用潜力,有望成为新一代润滑油添加剂。同时,纳米铜作为润滑油添加剂,不含硫、磷等有害物质,符合节能环保的发展方向。存在的问题及展望归纳如下:

(1)纳米颗粒的团聚现象是润滑体系长效稳定性面临的主要问题,尽管大量的研究表明,通过表面修饰、聚合物包覆、机械分散等方法可对其进行改进,但是对于纳米颗粒在不同介质中稳定性的本质区别和润滑机制并未有统一的结论。实现纳米颗粒的分散稳定性和摩擦学性能的统一是其作为润滑添加剂的重大挑战,表面活性剂及表面改性技术是润滑油体系维持长效稳定的关键。

(2)纳米尺度添加剂的分散性难以形成体系,且润滑有效性不确定,工业领域对纳米颗粒的润滑机制仍在推测阶段,缺乏统一的认识和直接的试验证据,限制了纳米颗粒作为润滑油添加剂在工业上的推广应用。

(3)纳米铜作为软金属,摩擦成膜和自修复效应已有一定的试验证据。此外,目前对纳米颗粒润滑油添加剂的仿真和理论模拟的研究方法和重点不尽相同,纳米颗粒与传统润滑油添加剂的协同润滑性能缺乏相应的理论指导和模拟仿真方法,因此需要利用先进的分析和模拟方法揭示其减摩抗磨机制。

(4)获取以纳米铜颗粒作为润滑添加剂的适用工况以及评价方法对摩擦学性能的优化有着重要的参考价值,但目前应用的优化方法主要通过试验手段获取,缺乏润滑油体系的系统稳定性,制约了其大规模的应用和发展。

(5)多元组份协同润滑效应的纳米梯度复合润滑添加剂的制备及其联合作用机制,这对设计高性能润滑材料具有重要意义。