聚乙烯亚胺修饰碳纤维对环氧树脂复合材料性能的影响*

2023-02-06曹凤香王亚楠

曹凤香 邓 璐 王亚楠

(西安航空学院材料工程学院 陕西西安 710077)

高性能聚合物基复合材料由于具有优异的热稳定性、良好的自润滑性和优异的力学性能,在航空航天、电子、交通运输等领域得到广泛应用[1-2]。其中环氧树脂(EP)具有质量轻、耐腐蚀性强的特点,是一种重要的高性能聚合物。但环氧树脂耐磨性差、冲击力低以及固化后的高脆性,限制了其广泛的应用。研究人员通过向EP基体中添加各种功能材料的方法,改善了其复合材料的力学性能和摩擦学性能[3-4]。其中,碳纤维(CF)具有优异的耐热性和高强度,有助于提高复合材料硬度和强度及抗蠕变性能,是聚合物的理想增强体[5-7]。KARSLI和AYTAC[8]发现碳纤维增强的聚酰胺6复合材料具有优异的热力学性能。CHEN等[9]研究了碳纤维增强聚醚醚酮复合材料的摩擦学性能,结果表明,复合材料的耐磨性有很明显的提高。此外,碳纤维对于超高分子量聚乙烯等复合材料,也可以得到类似的增强结果[10-11]。

然而,碳纤维的表面是惰性和非极性的,不利于纤维与树脂之间的物理化学相互作用,导致界面附着力差。当复合材料受到过大的载荷时,往往在界面处首先发生失效,从而限制了复合材料的应用。因此,近年来研究人员提出了各种改善CF表面的方法,如化学接枝、酸氧化、电化学氧化、等离子体、涂层和纳米粒子沉积等[12-19]。这些方法已被证明能有效增强碳纤维复合材料的界面性能,但也存在一些无法避免的问题,如工艺复杂、条件苛刻、稀土有毒、能耗高、对环境不友好等。

最近,具有独特黏附能力的生物激发多巴胺,引起了越来越多人的关注。多巴胺可以在温和的条件下自聚合形成聚多巴胺(PDA)涂层,可粘附于任何类型的材料(有机或无机)充当中间反应的平台(桥)[20-22]。另外,PDA涂层中的-NH和-OH基团对提高表面活性起着重要作用。聚乙烯亚胺(PEI)是分子链中含有大量氨基和亚氨基的大分子结构,可以和环氧树脂和聚多巴胺发生反应,因此聚乙烯亚胺可以作为非常好的修饰物对PDA-CF进一步修饰来提高复合材料的界面结合。

本文作者用PEI和PDA对表面惰性的CF进行修饰,用红外光谱仪(FT-IR)、扫描电子显微镜(SEM)分析了改性前后的碳纤维,考察了改性CF增强的EP复合材料的力学性能和摩擦学性能,为制备具有优异界面相容性复合材料提供了一种简便的方法。

1 实验部分

1.1 实验材料

聚丙烯腈基碳纤维(Polyacrylonitrile(PAN)-based carbon fiber,CF),南京玻璃纤维研究院生产,其平均直径为7 μm,长度为28~56 μm,密度为 1.77 g/cm3。 环氧树脂,金虹胶业有限公司生产。固化剂聚醚胺D-230,阿拉丁试剂有限公司生产。盐酸多巴胺试剂、三羟甲基氨基甲烷和聚乙烯亚胺,阿拉丁试剂有限公司生产。

1.2 PEI对碳纤维的处理

(1)首先用丙酮溶液清洗碳纤维以除去其表面杂质,然后在60 ℃烘箱中烘干备用。

(2)聚多巴胺(PDA)修饰碳纤维的制备:将1.21 g 三羟甲基氨基甲烷溶解于1 000 mL去离子水中,用稀盐酸调节溶液pH值为8.5待用;将碳纤维加入上述缓冲溶液中(多巴胺含量:2 mg/mL),在室温下搅拌反应12 h;反应完成后,通过离心、洗涤及干燥得到聚多巴胺修饰的CF。文中将其标记为 PDA-CF。

(3)聚乙烯亚胺(PEI)修饰碳纤维的制备:将上述制备的PDA修饰碳纤维置于含有PEI的Tris缓冲液(2 mg/mL,pH=8.5)中,磁力搅拌12 h;待反应完全后,用去离子水清洗掉表面未反应的PEI颗粒,在60 ℃真空干燥箱中烘干,即得到PEI修饰的碳纤维。文中将其标记为PEI-CF。

1.3 CF/EP复合材料的制备

将上述改性处理的碳纤维加入环氧树脂溶液中,采用磁力搅拌使其混合均匀;然后将固化剂(D-230) (环氧树脂/固化剂质量比为100/33) 加入上述溶液中,磁力搅拌20 min后倒入预热的模具,并放入真空烘箱中除去溶液中的气泡;将上述溶液在100 ℃下加热固化10 h,脱模就得到碳纤维/环氧树脂复合材料。

采用上述方法分别制备未改性CF增强的EP复合材料、PDA修饰碳纤维增强的EP复合材料和PEI和PDA修饰碳纤维增强的EP复合材料,文中分别将其标记为EP/CF、EP/PDA-CF和EP/PEI-CF。

1.4 性能测试与表征

复合材料的力学性能使用UTM5305万能材料试验机测定。拉伸试验和弯曲实验样品的尺寸为长80 cm、宽10 cm和厚度4 cm,拉伸实验的速率为5 mm/min。

复合材料的摩擦磨损试验在UMT-5摩擦磨损试验机上进行。上试样是直径为6 mm的钢球,下试样是尺寸为10 mm×10 mm×2 mm的树脂复合材料试样。实验条件为:加载载荷10 N,摩擦时间20 min,往复频率2 Hz。 复合材料的摩擦因数由试验机获得,磨损体积用三维超景深显微镜测量并计算。

CF/EP复合材料的断口形貌和磨损表面形貌由JSM-6510A扫描电镜观察。

2 实验结果与讨论

2.1 改性处理前后碳纤维的表面形貌

图1所示为聚乙烯亚胺处理前后碳纤维的表面形貌SEM图。可以看出,未处理的碳纤维表面相对比较光滑(见图1(a)),多巴胺和聚乙烯亚胺处理之后纤维表面有明显的黏附物(见图1(b)、(c)),粗糙度增加,这说明聚多巴胺和聚乙烯亚胺成功地修饰了碳纤维表面。纤维表面的粗糙度增加有助于纤维和环氧树脂之间的界面结合,减少在实验过程中碳纤维从树脂基体中剥离和脱落的概率,进而改善复合材料的耐磨性。图2所示为碳纤维处理前后表面的红外光谱图。可以看到,未处理的碳纤维在3 422 cm-1处的谱峰归因于O-H的伸缩振动;和未处理的碳纤维相比,PDA-CF和PEI-CF在3 500 cm-1处的谱峰主要归因于O-H的伸缩振动和N-H的伸缩振动,在1 050、1 292、1 630、1 730 cm-1处的谱峰主要归因于C-OH的吸收峰、C-N的伸缩振动、N-H的旋转振动和C=C键的吸收峰。因此,与未处理的碳纤维相比,处理后碳纤维的表面活性官能团增加,可以提高纤维与树脂之间的化学结合,从而使得纤维和树脂的界面结合增强。

图1 改性前后的碳纤维SEM图像

图2 改性前后的碳纤维红外光谱图

2.2 环氧树脂复合材料的力学性能

为深入了解碳纤维表面改性处理对复合材料的界面结合强度的影响,对3种复合材料的力学性能进行测试。图3、图4所示分别为3种复合材料的拉伸强度和弯曲强度值。可以看出,3种复合材料中,EP/PEI-CF的拉伸强度和弯曲强度最大,其次为EP/PDA-CF,EP/CF的拉伸强度和弯曲强度最小。这说明PEI改性碳纤维增强的环氧树脂复合材料具有最佳的力学性能。这主要归因于修饰之后CF表面的物理和化学性能发生改变,从而改善了纤维和树脂基体之间的相容性。

图3 不同改性处理的EP/CF复合材料的拉伸强度

图4 不同改性处理的EP/CF复合材料的弯曲强度

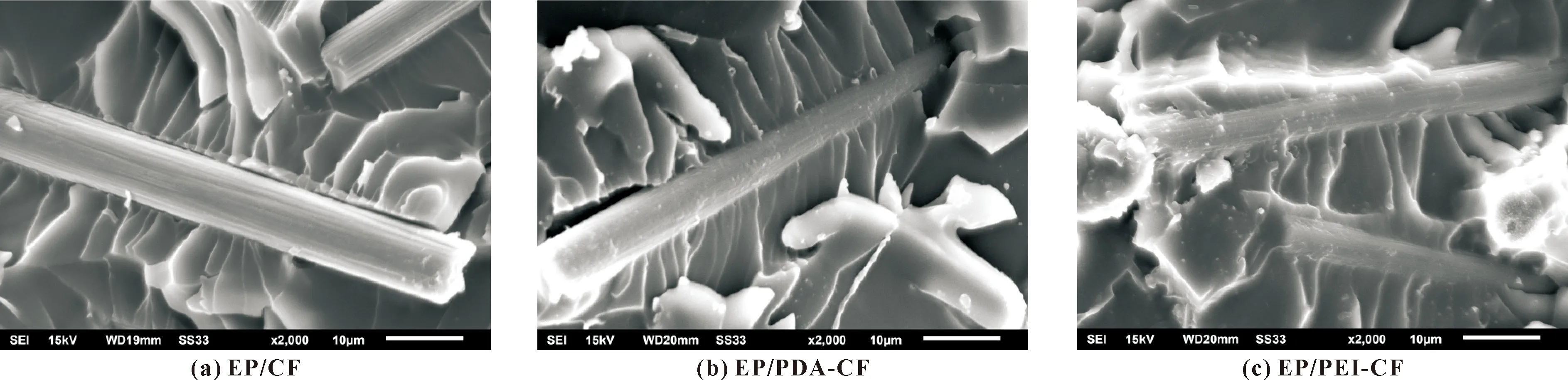

为了进一步探究纤维表面的处理导致碳纤维增强EP复合材料力学性能提高的原因,图5给出了碳纤维/环氧树脂复合材料断裂表面的SEM图。由图5(a)可以看出,未处理的CF和EP之间有很大的空隙、拉拔和脱黏的现象出现,这说明碳纤维与环氧树脂之间具有较弱的界面性能。由图5(b)、(c)可看出,EP/PDA-CF、EP/PEI-CF复合材料中纤维与树脂之间的间隙较小,这说明处理后的碳纤维与环氧树脂之间的界面相容性得到了很大程度的提高。这归因于PDA涂层中的邻苯二酚和环氧树脂中的环氧基团的氢键作用和环氧树脂基体中的环氧基团和PEI中氨基的共价结合作用。

图5 不同改性处理的EP/CF复合材料表面扫描电镜图

2.3 不同改性处理的CF对EP/CF复合材料的摩擦学性能影响

图6所示为3种纤维增强的复合材料的摩擦因数和磨损量。可以看出,未处理的碳纤维增强的环氧树脂的摩擦因数和磨损量是最高的,用PDA和PEI对碳纤维处理之后,复合材料的摩擦因数和磨损量均有一定程度的降低。这是因为聚多巴胺和聚乙烯亚胺修饰之后碳纤维和树脂之间的相容性增加,界面结合作用增强,在摩擦过程中,纤维不易从树脂基体中拔出成为磨粒,起到减小复合材料磨损率的效果。另外,好的界面结合有利于摩擦过程中摩擦力向增强纤维进行有效的传递,降低了纤维表面的应力集中,从而提高了复合材料的耐磨性[23-24]。

图7所示为纤维复合材料磨痕表面的SEM图。由图7(a)可以看出,纤维和环氧树脂之间有很多的微裂纹存在,这是因为纤维和树脂之间界面结合差,在反复摩擦力的作用下,差的界面结合强度使得纤维和树脂容易发生分离的现象。很明显,未改性处理的EP/CF复合材料主要的摩擦磨损机制为疲劳磨损。由图7(b)可以看出,EP/PDA-CF复合材料的磨痕表面相对比较光滑,这也解释了EP/PDA-CF复合材料的摩擦因数低于CF/EP复合材料。但是EP/PDA-CF复合材料表面仍然有少量的剥落坑存在,这可能是由黏着磨损造成的。由图7(c)可以看出,PEI-CF/EP复合材料表面的微裂纹和剥落坑很少,复合材料的磨损机制主要为磨粒磨损。在3种复合材料中,EP/PEI-CF复合材料具有最优异的耐磨性,这主要是因为PEI表面大量的氨基和亚胺基可以和环氧树脂表面的环氧基发生物理和化学作用,从而提高了碳纤维和环氧树脂之间的界面结合;另外在摩擦过程中,施加在复合材料上的摩擦力可以有效地传递到碳纤维上从而阻止了裂纹的扩展。

图6 不同改性处理的EP/CF复合材料的摩擦因数和磨损量

图7 不同改性处理的EP/CF复合材料的磨痕表面扫描电镜图

3 结论

(1)采用聚多巴胺和聚乙烯亚胺修饰碳纤维表面后,碳纤维表面的粗糙程度和活性基团增多。表面修饰碳纤维增强的环氧树脂复合材料的弯曲强度和拉伸强度,要高于未处理的碳纤维增强环氧树脂复合材料。

(2)碳纤维的表面修饰有效改善了其与环氧树脂基体之间的界面结合,从而提高了环氧树脂复合材料的耐磨性。

(3)未改性碳纤维增强的环氧树脂复合材料的磨损机制主要为疲劳磨损,聚多巴胺修饰碳纤维以及聚多巴胺和聚乙烯亚胺修饰碳纤维增强的环氧树脂复合材料的磨损机制主要为黏着磨损。