聚醚醚酮增强聚四氟乙烯力学性能模拟研究*

2023-02-06汤赫男

张 潜 汤赫男 王 妍 赵 晶

(沈阳工业大学机械工程学院 辽宁沈阳 110870)

PTFE因具有良好的化学惰性、耐高温性能以及摩擦因数低等特性,被广泛应用于机械密封、石油化工、航空航天等领域[1]。随着科技进步,PTFE已经不能满足高精设备所需的性能要求,研究PTFE的改性方法具有重要意义[2]。

PTFE的改性方式主要有表面改性、填充改性和共混改性3种。景亚宾[3]对PTFE进行萘钠活化处理,研究表明黏附性高于未处理的 PTFE。SHEN等[4]研究了纳米氧化硅填充对PTFE复合材料摩擦性能的影响,结果表明PTFE 复合材料的摩擦因数大幅降低。杨东亚等[5]用PEEK改性PTFE,考察 PEEK 含量对PTFE/PEEK复合材料的力学性能和摩擦学性能的影响。祁渊等人[6-7]研究了纳米Al2O3填料增强PEEK/PTFE复合材料的摩擦学性能,结果表明10%PEEK/PTFE具有最佳的抗磨损性能和最低的摩擦因数。

PEEK具有良好的耐腐蚀性、抗疲劳性、轻量化以及低成本等特性[8-9],应用于条件比较苛刻的机械摩擦环境以及航天轻质化应用中。DEZ-PASCUAL等[10]研究了聚醚酰亚胺(PEI)对PEEK/单壁碳纳米管复合材料的动态力学性能的影响,结果表明PEI的加入提高了复合材料的刚度。楚婷婷等[11]采用热模压工艺制备PEEK/PTFE复合材料,研究复合轴承材料拉伸强度、邵氏硬度和摩擦学性能,结果表明摩擦因数随PEEK含量的增加显著降低。PTFE/PEEK共混材料的研究相对较少,且多以试验研究为主,缺少微观角度下的复合物共混增强机制研究。

随着分子力场理论逐渐完善和计算机模拟技术的进步,分子模拟技术广泛应用于新材料研发与应用中,相比实验研究,分子模拟技术表现出更为快捷的特点,并降低了研究成本。Material Studio(MS)分子动力学模拟软件,具有模块多、数据整合处理高效等优点,近年来越来越多被应用于纳米高分子材料研究[12-16]。本文作者采用MD的研究方法,通过MS软件模拟分析,研究不同配比的PTFE/PEEK共混材料的力学性能。

1 模型体系

1.1 模型建立

采用MS中Build模块中的Homopolymer,选择10个重复单元长的PTFE分子链作为单元体来建立PTFE分子动力学模型。选择10个重复单元长的PEEK分子链作为单元体来建立PEEK分子动力学模型,分别如图1和图2所示。建立一个尺寸为3 nm×3 nm×3 nm的周期性立方晶格,在Amorphous Cell模块中,基于蒙特卡罗“随机数”的计算方法,在packing下按照设定密度2.2 g/cm3随机搭建PTFE/PEEK不同共混比为100/0、95/5、90/10、85/15、80/20的PTFE分子链和PEEK分子链无定型混合模型,如图3所示。

图1 PTFE分子链模型结构

图2 PEEK分子链模型结构

图3 不同比例的PTFE分子链和PEEK分子链的无定形混合模型:

1.2 几何优化及动力学平衡

为了获得全局和局部的最小能量配置,对上述的分子无定形模型进行了几何优化和分子动力学的平衡过程。采用一次最速下降法对复合材料进行几何优化,设置能量收敛精度为10-5kJ/mol,力的收敛精度设置为10-2kJ/(mol·nm),采用共轭梯度法对复合材料继续进行几何优化,设置收敛精度同最速下降法,直至体系达到所设置的收敛精度平衡。

将几何优化后的模型进行2次动力学平衡计算,其目的是为了消除分子体系内部的内应力。第一次动力学平衡在298 K的温度条件下,设置模拟总时长为0.5 ns,模拟步长为1 fs,温度控制器选择Andersen恒温器的NVT(正则)系综运行。第二次动力学平衡在298 K的温度条件和101 kPa的压力条件下,设置模拟总时长为0.5 ns,模拟步长为1 fs,压力控制器选择Berendsen恒压器的NPT(等温等压)系综运行。力场的选择采用MS软件的COMPASS力场进行计算,适用于所有的分子模型构建以及复合材料的性能模拟以及计算,其中范德华力的计算采用 Atom based 法,静电力作用的计算采用Ewald法,截断半径设置为1.25 nm。

1.3 力学性能模拟及计算

1.3.1 力学性能模拟

对优化平衡后的模型,选取在NPT动力学平衡模型的最后一帧的构型,再进行200 ps的NVT动力学平衡,其余参数设置与第一次NVT动力学平衡参数设置一致。采用恒应变法对第二次NVT动力学平衡的最后40 ps的构型进行力学性能的计算,对整个PTFE/PEEK复合材料体系的6个方向(x,y,z,xy,xz,yz),分别施加4次应变ε=(-0.003,-0.001,0.001,0.003),其中最大应变幅值为0.003,其余收敛精度与几何优化的收敛精度保持一致,保证体系内部能量达到最低。

1.3.2 力学性能分析

对此复合材料的力学性能分析主要从弹性模量、体积模量和剪切模量3个方面进行计算与分析。根据维里应力定义可以计算出复合材料各个方向上的应力分量,弹性模量可以利用公式Ei=σi/εi、σi=Cijεj和εi=Sijσj计算得出,其中σi为应力、εi为应变、Cij为刚度矩阵、Sij为柔度矩阵。复合材料体系的体积模量B和剪切模量G的计算如公式(1)—(4)所示,最后根据Voigt-Reuss-Hill理论(如公式(5)、(6)所示)可估算出复合材料体系的实际体积模量BH和剪切模量GH。

BV=[C11+C22+C33+2C12+2C13+2C23]/9

(1)

GV=[C11+C12+C33+3C44+3C55+3C66-

C12-C13-C23]/15

(2)

BR=1/(S11+S22+S33+2S12+2S13+2S23)

(3)

GR=15/[4(S11+S22+S33-S12-S13-S23)+

3(S44+S55+S66)]

(4)

BH=[BV+BR]/2

(5)

GH=[GV+GR]/2

(6)

式中:BR、BV分别为Reuss体积模量、Voigt体积模量;GR、GV分别为Reuss剪切模量、Voigt剪切模量。

PTFE/PEEK复合材料的力学性能参数计算结果如表1所示。表1中:EX、EY和EZ分别代表X、Y、Z3个方向上的弹性模量;EAvg为平均弹性模量。

表1 PTFE/PEEK共混复合材料力学性能参数 单位:GPa

根据表1可以看出,相比于纯PTFE,添加一定质量的PEEK确实可以提高复合材料X、Y、Z3个方向上的弹性模量、体积模量和剪切模量,但不同比例的PEEK的加入对复合材料整体的力学性能产生不同程度影响。

由表1还可知,PTFE/PEEK共混比例为95/5、90/10、85/15和80/20的复合材料的最大弹性模量分别为2.27、2.39、2.25和1.63 GPa。模拟数据结果表明:共混比例为95/5、90/10和85/15的复合材料的最大弹性模量与纯PTFE(2.24 GPa)材料相比,分别提高了1.3%、6.7%和0.4%;共混比例为80/20的复合材料的最大弹性模量与纯PTFE材料相比,降低了72.8%;其中共混比例为90/10的复合材料的弹性模量提升效果最为显著。

基于蒙特卡罗“随机数”的计算方法,PEEK分子链的加入,PEEK分子链在晶胞中处于随机位置分布,由于共混材料的各向异性,使最大弹性模量的分布也为随机方向。共混材料的最大弹性模量随着PEEK添加量增大而减小,是因为PEEK的加入逐渐阻碍了PTFE大分子链间的滑移,而且PEEK链和PTFE链之间没有化学键将其连接,所以材料内部存在缺陷,易引起应力集中,使弹性模量降低。

由表1还可知,PTFE/PEEK共混比例为95/5、90/10、85/15和80/20的复合材料的体积模量分别为0.70、1.31、1.33和0.87 GPa。该模拟数据结果表明:共混比例为90/10和85/15的复合材料的体积模量与纯PTFE材料体积模量(1.03 GPa)相比,分别提高了27.2%和29.1%;共混比例为95/5和80/20的复合材料的体积模量与纯PTFE材料相比,分别降低了32.0%和15.5%;其中共混比为90/10和85/15的2种复合材料抗体积变化能力二者相差不大,比其他比例增强效果明显。

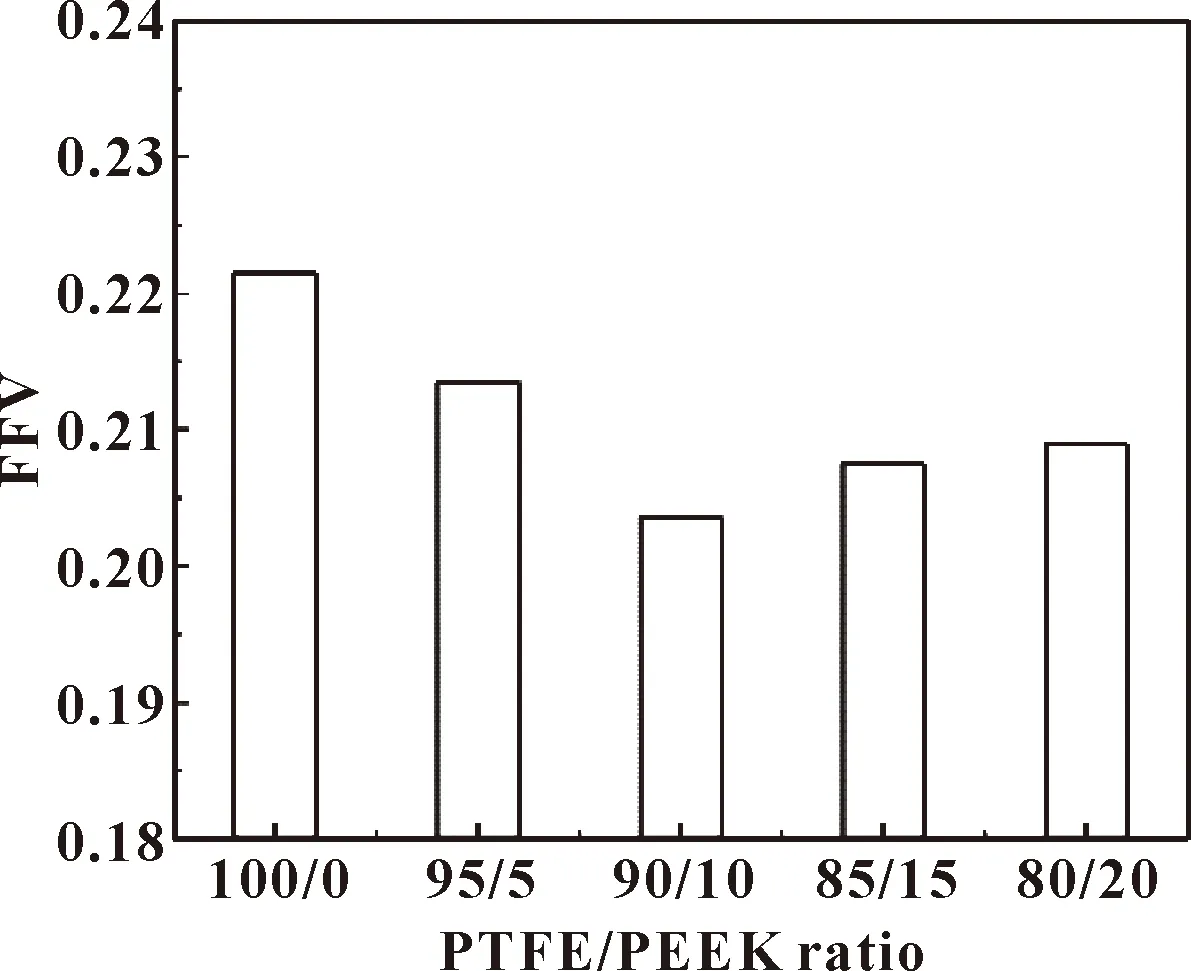

复合材料的自由体积分数(FFV)利用FFV=Vf/Vtotal=(Vtotal-1.3Vw)/Vtotal计算,其中Vtotal和Vf分别表示总体积和自由体积,1.3Vw和Vw分别表示填充体积和范德华体积。计算的复合材料的自由体积分数(FFV)如图4所示。FFV变化趋势与复合材料的体积模量变化趋势表现出良好的一致性,当共混比例为90/10和85/15的复合材料的分子自由体积比没有被分子占据的体积更小,分子链的扩散性和活动性相比其他比例更低,所以抗拉伸性能增强。共混比例为95/5和80/20的复合材料的分子链流动性更强,在拉伸过程中分子链运动使得晶胞变形不均匀,因此拉伸性能下降。

图4 PTFE/PEEK复合材料的自由体积分数

由表1还可知,PTFE/PEEK共混比例为95/5、90/10、85/15和80/20的复合材料的剪切模量分别为0.88、0.91、0.56和0.48 GPa。该模拟数据结果表明:共混比例为95/5和90/10的复合材料的剪切模量与纯PTFE材料剪切模量(0.80 GPa)相比,分别提高了10.0%和13.4%;共混比例为85/15和80/20的复合材料的剪切模量与纯PTFE材料相比,分别降低了30.0%和40.0%;其中共混比为95/5和90/10的2种复合材料抗剪切变化能力近似,比其他比例提高较显著。

对比表1中PTFE/PEEK共混材料与纯PTFE材料弹性模量,不难看出,加入PEEK之后对于整个复合材料体系的X、Y、Z3个方向上的弹性模量影响更大,整个趋势波动明显,这表明由于PEEK的加入使得PTFE/PEEK共混材料的各向异性尤为明显。

以PTFE/PEEK共混比为90/10的复合材料为例,如图5所示,PTFE分子链易产生团聚现象,在利用MS软件充分的结构平衡优化后,解决了PTFE分子链团簇问题。力学性能分析中,由于分子间相互作用和周期性边界条件,使分子链有扭曲弯曲现象,PTFE分子链和PEEK分子链形成了较稳定的结构均匀分布在X、Y、Z3个平面上,使PTFE/PEEK共混材料具有良好的对抗外界形变能力,所以加入PEEK后对复合材料的力学性能有明显提升。但当PEEK加入过量时,分子链在有限的晶胞体积内延伸不一致,不能达到良好的分散性,晶胞内出现不均匀形变,导致复合材料内部应力集中,所以复合材料的力学性能在PEEK填充量达到20%(质量分数)时有明显下降。

图5 平衡后的 PTFE/PEEK 共混物的分子链构型:

2 模拟结果的验证

复合材料的平均弹性模量可以反映材料的抗拉伸能力,如表1所示,当PEEK质量分数达到20%时复合材料抗拉伸能力大幅度降低。随着PEEK的加入阻碍了PTFE大分子链间的滑移,两者没有化学键作用连接在一起,复合材料内部应力集中,抗拉性能下降,这与杨东亚等[5]在PEEK填充PTFE复合材料抗拉伸性能研究以及楚婷婷等[11]在PEEK/PTFE复合水润滑轴承材料拉伸强度研究中有良好的一致性。

杨东亚等[5]对PTFE/PEEK复合材料的冲击强度研究结果表明:PTFE/PEEK共混比为90/10的复合材料的刚性最好,抗冲击强度达到最大值142.6 kJ/m2,此后随着PEEK含量的继续增加,冲击强度逐渐下降。结合图6所示的弹性模量、体积模量和剪切模量3个参数综合趋势,共混比为90/10的复合材料3个参数都大幅提高,表明复合材料刚性最强、韧性最高。随着PEEK加入比例的增加,导致复合材料的韧性下降,抗形变能力弱难以吸收冲击能;并且复合材料内部应力集中,脆性增加,降低了复合材料的冲击强度,模拟结果与上述文献中实验结论一致。

图6 PTFE/PEEK复合材料的力学性能

3 结论

借助MS软件,利用分子动力学模拟的方法得出不同共混比的PTFE/PEEK复合材料的力学性能。结论如下:

(1)随着PEEK含量增加,复合材料的力学性能才提高后显著下降,PTFE/PEEK共混材料配比为90/10时力学性能表现最优,该复合材料的弹性模量大幅提高,即抗形变能力增强;体积模量和剪切模量明显提高,即复合材料抵抗体积变化和剪切变形的能力增强。

(2)共混比为85/15的复合材料体积模量有提高,共混比为95/5的复合材料剪切模量也有提高。随着PEEK共混比例增加到20%(质量分数)之后,3种力学性能参数均显著下降,复合材料刚性和韧性减弱,复合材料抗拉伸能力大幅度降低,抗拉性能下降。

(3)模拟结果与文献实验结果表现出良好的一致性:共混比为90/10的复合材料刚性最强、韧性最高,具有良好的抗冲击能力,验证了该模拟方法的准确性。