核电厂长轴液下泵电机振动处理

2023-02-04陈子萌

陈子萌,刘 伟

(中核武汉核电运行技术股份有限公司,湖北 武汉 430074)

0 引言

立式长轴液下泵具有节省空间和便于管道布置的特点,在核电厂应用广泛。但因其轴系长、重心较高和机座尺寸小,容易引发泵组振动故障。某核电厂废水池排污泵电机振动超标(振动速度最大为9.4 mm/s,运行限值为4.5 mm/s),严重影响运行可靠性。电厂维修人员对泵组进行了解体检查,未发现泵组本体缺陷,重新安装后振动依然超标。为查明故障原因,在核电现场进行泵组振动测试和故障诊断。

1 振动现象

1.1 设备介绍

某核电厂常规岛含油废水池配备两台长轴液下泵,两台泵间歇运行,负责将汽轮机厂房地坑废水排送至废水处理系统,输送介质为含油废水。泵型号为FY80-200,额定转速为2 945 r/min,扬程为35 m,功率为22 kW,流量为130 t/h。泵组整体安装于废水池上方两根C22型槽钢基础上,通过底板螺栓与槽钢相连,电机和泵采用弹性套柱销联轴器挠性连接。泵组结构及振动测点见图1。

图1 泵组结构及振动测点示意图Fig.1 Pump group structure and vibration measurement point diagram1—电机上轴承测点;2—电机下轴承测点;3—泵轴承测点

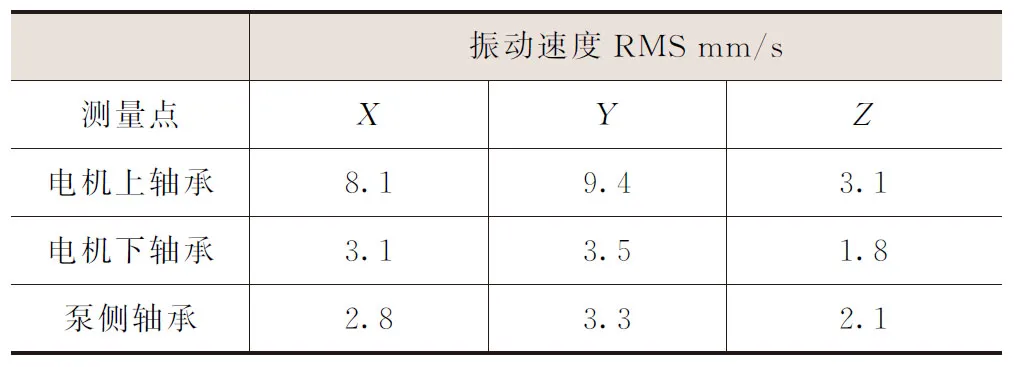

1.2 振动测量

两台排污泵自安装调试以来电机带载振动超标,空载试转合格。对泵和电机进行解体检查未发现异常缺陷,泵体水力部件和轴承状况良好,排除汽蚀、叶片磨损和导轴承间隙超差等故障。在排除设备安装和检修质量问题后,对泵组进行了振动测试和频谱分析,测量电机上部轴承振动速度最大为9.4 mm/s,远超过运行限值。电机上部轴承南北方向(X方向)和东西方向(Y方向)振动相位差为180°。泵组振动测量值见表1,电机上部轴承振动频谱见图2。

表1 泵组振动测量值Table 1 Vibration measurement of pump group

图2 电机上轴承横向振动频谱图Fig.2 Transverse vibration spectrum diagram of motor upper bearing

2 振动分析

2.1 振动特点分析

根据现场测量的振动数据分析泵组振动现象,振动特点主要表现为电机上部振动超标,从上往下振动烈度逐渐减小,泵侧振动未超过限值。由频谱分析可知,电机振动主要以1倍频为主,无其他故障频率,属于普通强迫振动[1]。对于普通强迫振动而言,部件呈现的振幅与作用在部件上的激振力成正比,与其动刚度成反比[2]:

A=F/K

(1)

式中,A为振幅;F为激振力;K为部件动刚度。

K=k/β

(2)

(3)

(4)

式中,k为部件静刚度;β为动力放大因子;ω为激振力频率;ξ为相对阻尼系数;ωn为支撑系统自振频率,m为参振质量[3]。

引起转动设备普通强迫振动故障的主要因素有:1)激振力大;2)支撑动刚度低。肯定和排除其中一个因素,是故障诊断的第一步。

2.2 异常激振力排查

在转动设备中,1倍频振动故障是最容易发生的,大部分情况下与转子动平衡、轴弯曲、结构松动或动静摩擦相关[4]。而立式电机普通强迫振动异常激振力的来源主要是转子不平衡和轴系不对中等影响因素。

查询设备出厂质量验收报告,转子已经做过动平衡校正,残余不平衡量很小,满足标准要求。同时电机上部轴承X方向和Y方向振动相位相差180°,不符合转子不平衡的振动特征,可以排除不平衡故障影响;检查电机与泵联轴器中心偏差小于0.05 mm,符合挠性联轴器对中标准。泵组振动频谱中没有明显的不对中故障频率,可以排除轴系不对中产生异常激振力的可能。

2.3 支撑动刚度检查

立式长轴液下泵因为轴系设计和安装特点,通常支撑在环形基础台板上。又因其重心较高、基座尺寸小,会导致基座和支架刚度偏弱,结构固有频率低,容易引起横向振动和结构共振[5]。

测量泵组各部件之间的振动差值,电机、泵支架和泵底板法兰连接处的振动差值小于0.5 mm/s,未发现明显差别振动,设备不存在连接松动和连接刚度不足故障。检查泵组基础安装情况发现两处设计安装问题:1)基础槽钢两端直接放置在混凝土地面上,底部与预埋件焊接固定,没有进行土建预埋和二次灌浆;2)基础槽钢构成的简支梁悬臂段跨距较长,在中间位置缺少有效支撑,不符合设计规范。

进一步测量基础槽钢振动,测量槽钢中间段振动达到5.5 mm/s,远超过槽钢两端和泵底板振动值,判断泵组基础刚度存在不足。同时,针对电机上部振动异常放大现象,采用锤击法[6]测量电机固有频率,排查结构共振的影响。锤击测得电机固有频率50 Hz。

电机横向固有频率为50 Hz,泵组转速频率为49.08 Hz,两者频率接近,运行期间会造成电机结构共振。当激振力与系统结构件自身的固有频率相近,结构件振动状态会表现得非常敏感,较小的激振力会引发大的振动波动,产生明显整体响应,造成振动严重超标。

2.4 振动验证

由式(4)可知,如果要避开共振,可以改变系统刚度或参振质量来调整系统固有频率。现场设备参振质量往往难以调整,采用改变系统刚度的方法验证共振的影响。为了进一步验证振动分析结果,对泵组进行了临时支撑和松紧螺栓两项振动试验,测试结果如下。

在电机与墙壁,基础槽钢与墙壁之间分别敲入尺寸合适的方木,增加水平方向临时支撑,提高泵组支撑刚度。安装支撑后启机试验,测量电机振动速度值由9.4 mm/s下降至7.1 mm/s,振动有明显改善。

泵组运行期间,安排检修人员手动调整电机地脚螺栓紧固力矩,通过降低连接刚度的方法改变电机固有频率,使其避开共振频率。在减小相邻两颗电机地脚螺栓力矩后,电机基频振动幅值下降明显。

由上述振动分析和实验测试可知,泵组电机振动超标的根本原因是基础刚度不足引发的电机结构共振。

3 振动处理

3.1 共振处理

共振对振动影响较大,消除共振是振动处理的关键。振动是系统在外部激励下的整体响应,不仅与激振力的性质,激励频率和幅值等有关,也与系统结构件的质量、弹性刚度、阻尼等自身固有特性有关。处理共振常用的治理措施有改变结构固有频率和减小激振力两种方法。因电机横向固有频率和转频相近,造成结构共振,现场选取改变结构固有频率的方法进行消振。改变系统结构件自身的固有特性,使其固有频率避开共振,可以显著改善振动状况。

项目改造从经济效益和工程实施便捷性的角度考虑,会选定对系统固有频率影响最大的结构件进行优化,来改变系统固有频率[7]。由于核电厂房土建施工已完成,在废水池上方人员施工作业难度大,现场不具备重新设计和安装设备基础的条件。因此,结合泵组安装环境和结构特点,选定基础槽钢作为优化对象,通过增加横向支撑来提高设备整体支撑刚度。

3.2 加强系统刚度

选定基础槽钢中间悬臂段进行加固,在基础刚度最薄弱的位置增加支撑。利用厂房墙体预埋件作为焊接锚点,在基础槽钢与墙体之间,以及两根槽钢之间焊接钢结构横向支撑件,通过增加横向支点的方式来提高泵组整体支撑刚度。基础改造方案见图3。

图3 基础改造简图Fig.3 Basic reconstruction sketch1,2—基础槽钢加固件;3,4—槽钢与墙体支撑件

3.3 效果验证

设备基础改造完成后,对电机进行锤击测量,测得电机固有频率由50 Hz提升至59 Hz,已避开泵组转速频率。启机验证结果,电机振动最大3.5 mm/s,降至合格水平,满足长期运行要求。处理后泵组振动测量值见表2。

表2 泵组振动测量值Table 2 Vibration measurement of pump group

4 结论

立式长轴泵发生振动问题后,在工程现场难以有效规范处理,可以利用振动测试和频谱分析查找故障根本原因,再通过加强弱支撑、在线动平衡和调整地脚垫片等非标准性措施进行消振。

本文以国内某核电厂的长轴液下泵为研究对象,针对立式长轴泵常见的横向振动和结构共振故障,采用改造基础结构,提升支撑刚度的方法,使设备固有频率避开激振频率,最终消除结构共振,解决了长期影响设备可靠运行的工程难题。