变频技术在核电厂大功率循泵首次应用及调试

2023-02-04郭鸿培王东阳傅建军李占华王洪杰

郭鸿培,王东阳,傅建军,李占华,王洪杰

(江苏核电有限公司,江苏 连云港 222000)

0 引言

电厂循环水泵(简称“循泵”)主要用于向常规岛凝汽器提供冷却汽轮机做功后乏汽所需的冷却水,保证机组正常的热力循环。由于某核电厂所处位置在不同季节循环水温度变化大,故机组同样在额定功率下运行,冬季机组所需循环水流量只需循泵定速运行(夏季工况)时的60%左右,循泵定速运行显然不满足机组工艺系统的运行要求,带来冬季大量不必要的电能消耗,造成常规岛凝结水过冷、凝结水溶解氧含量超标以及由此带来的设备腐蚀等一系列问题,为解决上述问题,某核电厂循泵在国内由于首次尝试采用了变频技术及相应的“变频器+旁路”配置,因此循泵有“变频运行”和“工频运行”两种运行模式。变频器无故障时,循泵采用变频运行方式,通过调整变频器的输出频率、输出电压的大小及角度,来控制电机的转速;变频器故障时采用工频运行方式,通过变频器旁路断路器工频带载运行。

1 循泵系统概况

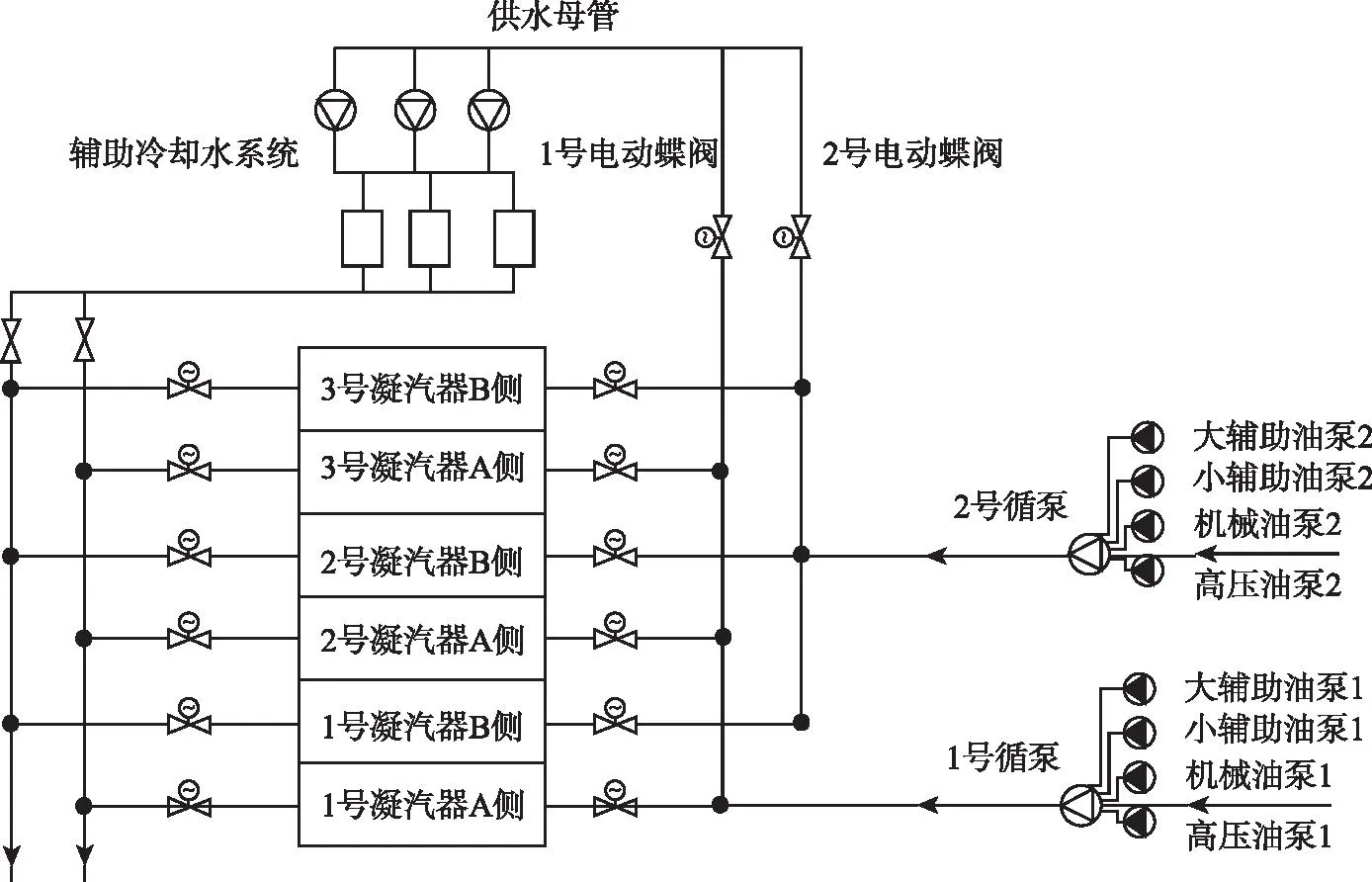

1.1 循环水系统

核电厂单台汽轮发电机组配置两台循环水泵,两台循泵出口不设置联络管/阀,向常规岛三台凝汽器A、B侧各供应50%的水量,凝汽器进、出口管道各自设置了电动阀。每台凝汽器循环水入口阀前的供水母管通过电动蝶阀与辅助冷却水系统供水母管相连,辅助冷却水系统向常规岛闭式冷却水系统的板式热交换器和凝汽器汽侧真空泵板式热交换器提供冷却水,将闭式冷却水系统中各个用户和真空泵设备的散热量带走,辅助冷却水系统的最终排水通过手动蝶阀与凝汽器循环水出口蝶阀后的母管相连并排入外海,循环水系统流程图如图1所示。

图1 循环水系统流程图Fig.1 Flow diagram of circulating water system

1.2 润滑油系统

润滑油系统分高压油和低压油系统,如图1所示,低压供油系统由机械油泵、一台大电动辅助油泵及一台小电动辅助油泵给循泵齿轮箱提供低压油。正常运行时,主要是由齿轮箱驱动的机械油泵进行供油,当循泵处于变频运行模式时的低频运行工况时,机械油泵运行无法满足润滑油系统油压时,小电动辅助油泵根据设定启动压力自动联锁启动,当润滑油系统压力达到系统停运整定压力时自动停运。当循泵在启动、停机或事故工况时,由大电动辅助油泵自动启动参与供油。

循环水泵电动机启动运转前,由于水泵转子的重力作用,使推力瓦的动、静瓦块间的间隙很小,无法建立正常油膜,故在循环水泵启动和停运状态下,设计有高压油系统,即在电动辅助油泵启动后供油压力达到一定压力后,再由高压油泵运行向推力瓦的动、静瓦块间注入高压油,将转子托起10丝(0.1 mm)左右高度,此时电动机启动,便能及时在推力瓦的动静瓦块间形成油膜,从而保障齿轮箱的正常运转。正常运转时因其推力瓦的动、静瓦块间的油膜已稳定形成,高压油系统即可退出。同样,在齿轮箱退出运行惰走时,高压系统的作用也是如此,只有在转子停稳后,高压系统才允许退出运行。

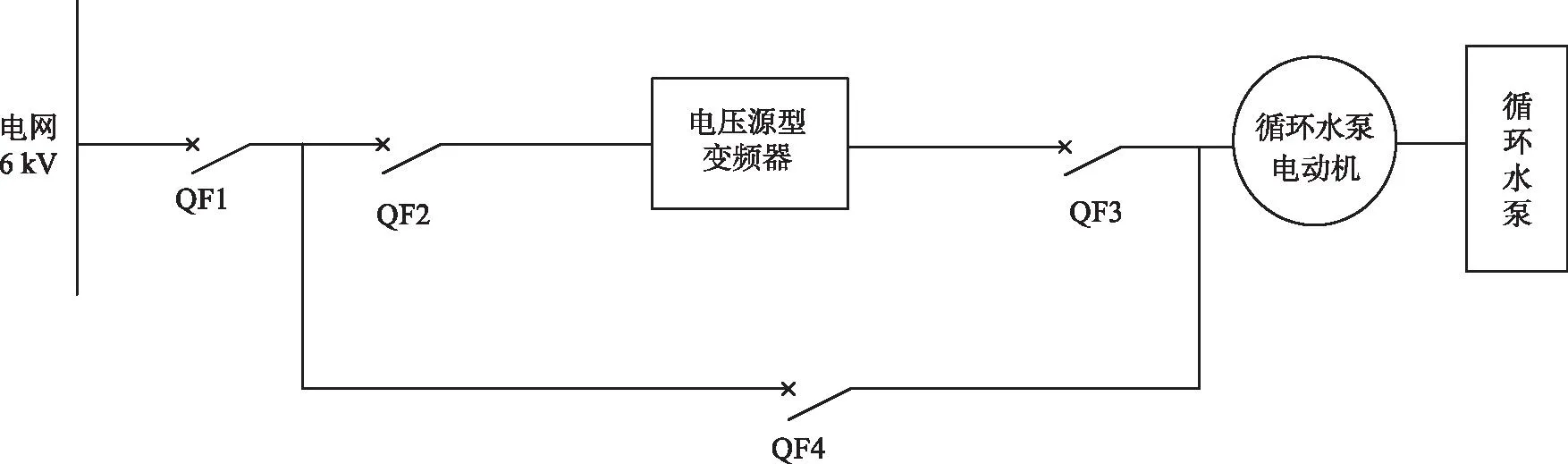

1.3 循泵变频系统

循环水泵采用变频技术,通过“变频器+旁路”配置控制循泵电动机,系统电压等级为6.6 kV,高压变频器型号为TMEIC MVG2,采用无速度传感器矢量控制系统,容量为7 400 kVA,循泵电动机功率为5 800 kW。变频系统配套三台高压断路器,具体如图2所示,外部电源开关QF1正常运行时一直处于闭合状态,当变频运行时,断路器QF2和QF3闭合,断路器QF4打开;工频旁路运行时,断路器QF2和QF3打开,QF4闭合。为保证循泵变频器正常工作,在变频器厂房内专门安装有保证房间温度的空调系统,维持该空间内的温度、湿度在要求范围内。

图2 循泵变频系统图Fig.2 Circulating pump frequency conversion system diagram

1.4 运行经济性

根据原设计,循泵变频运行工况下,循环水温度控制循泵运行频率,循环水水温低于8 ℃时循泵采用32.8 Hz低频运行;循环水水温在8~14 ℃时循泵保持在40 Hz中频运行;循环水水温大于14 ℃时循泵50 Hz工频运行,不同海水温度下实测的循泵运行参数如表1所示。

表1 不同海水温度下循泵运行参数Table 1 Operating parameters of circulating pumps under different seawater temperatures

由于循泵变频运行所消耗的电功率与循泵转速的立方成正比,冬季海水温度低,通过降低循泵供电电源频率,可节省大量厂用电,但夏季海水温度高时,变频器以50 Hz运行,不再具备经济性,根据现场设备运行实测,每台变频器自身损耗功率为228 kW,同时伴随每台变频器运行通风冷却系统功率为117 kW,即变频运行模式下比旁路运行多损耗厂用电约为345 kW。为实现循泵运行经济最优化,应在海水温度低于14 ℃时采用变频运行模式,在海水温度高于14 ℃时,采用工频旁路运行模式。

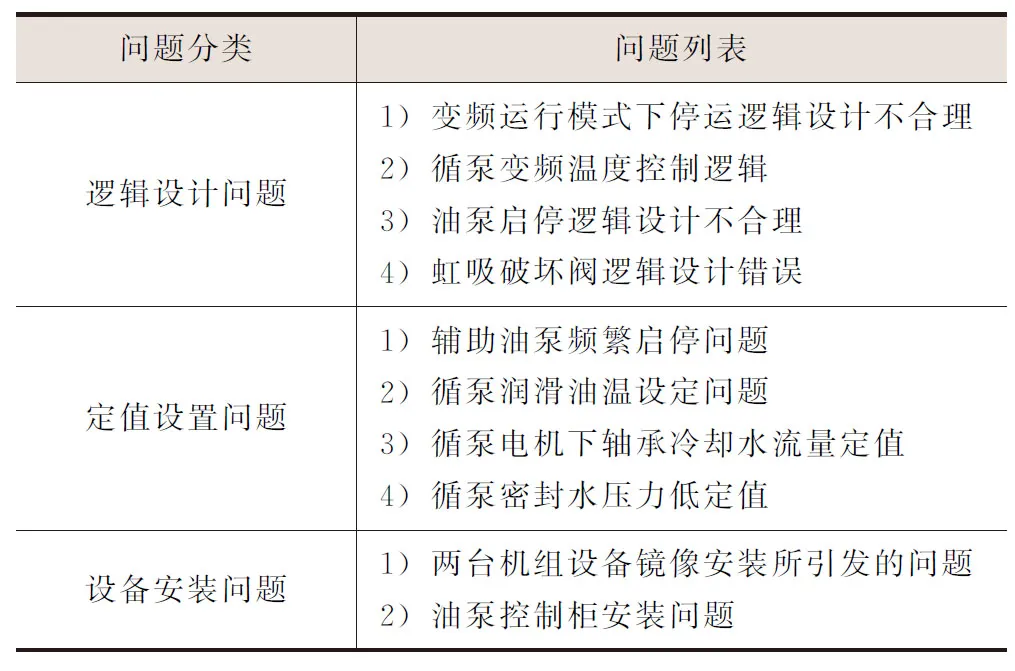

2 存在的问题及处理

某核电机组未设计备用循泵,一旦在功率运行期间循泵停运将直接导致机组被迫大幅度降负荷运行。调试过程中,遇到了各种逻辑设计不合理、设备不满足设计要求的问题,影响循泵稳定运行,因此需要进行逻辑优化与设计改进。相关问题汇总如表2所示。

表2 问题汇总表Table 2 Question summary table

2.1 控制逻辑优化

2.1.1 变频模式下停运逻辑设计不合理

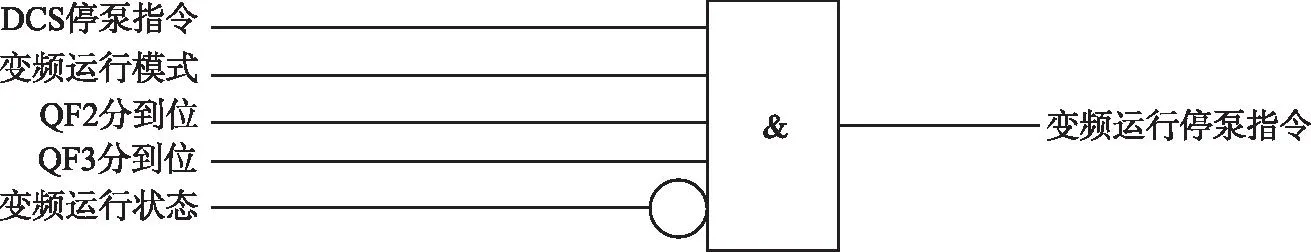

某核电机组变频/工频运行模式系统图如图2所示,变频运行模式时变频器进线开关QF2及出线开关QF3在工作位合闸,QF4在工作位分闸;工频运行模式时,变频器进线开关QF2及出线开关QF3在工作位分闸,旁路开关QF4在工作位合闸。循泵在变频模式下原设计的停运逻辑如图3所示:DCS发出泵停运指令后,首先发出变频器停运信号,DCS在接收到变频器进、出线开关QF2、QF3分闸的反馈后,变频器脱离变频运行模式,才发出最终停泵指令,断开上游6 kV开关QF1。

图3 循泵变频运行时原停运逻辑简图Fig.3 The original shutdown logic diagram during the frequency conversion of the circulating pump

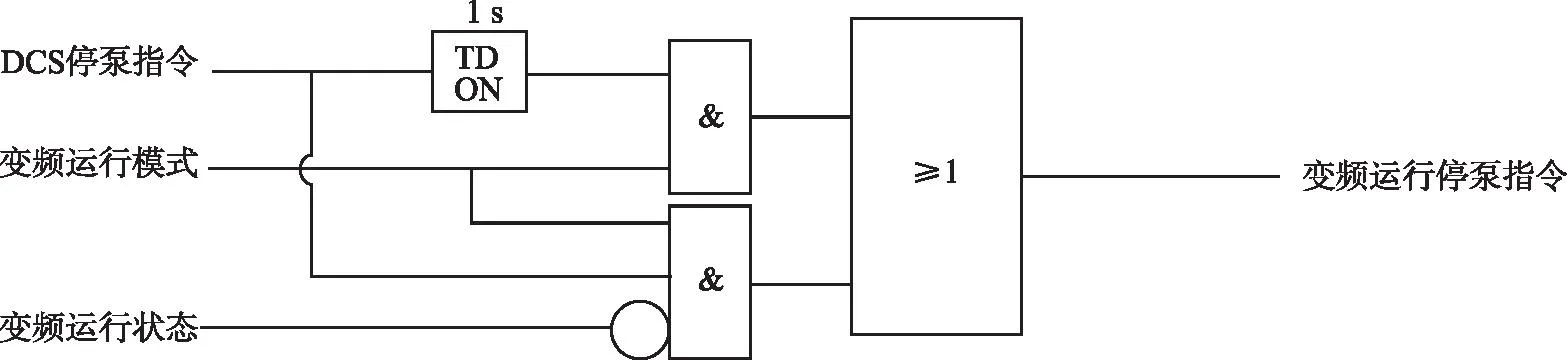

在某核电机组调试期间,发现原DCS逻辑中未设计断开或合闸变频器进线断路器QF2及出线断路器QF3的控制逻辑,变频器正常停运时变频器内部PLC也无断路器QF2、QF3自动分闸设计,变频器内部PLC逻辑中只有出现变频器重故障才会跳开QF2断路器,导致DCS无法下发断开上游6 kV开关QF1的指令,循泵在变频模式无法实现停运。经过分析循泵变频器设计逻辑,以及变频模式下的启、停运行方式,进行了逻辑优化:循泵在停运时会由就地送出“变频器停运信号”至DCS,变频器停运后,DCS根据变频器停运信号(运行信号变为“0”)断开上游6 kV开关QF1;若变频器停运失败,则延时1 s断开上游6 kV开关,保证循泵能够正常停运;同时循泵变频运行过程中如断路器QF2、QF3意外分闸,变频器没有处于变频运行状态,在DCS发出停泵指令后则无需延时直接停泵。通过逻辑优化,解决了循泵变频运行模式变频器停运后无法断开上游母线开关的问题,循泵在变频模式下运行可靠性得到提升,优化后的逻辑如图4所示。

图4 循泵变频运行时改进后停运逻辑简图Fig.4 The improved shutdown logic diagram during during the frequency conversion of the circulating pump

2.1.2 循泵变频温度控制逻辑优化

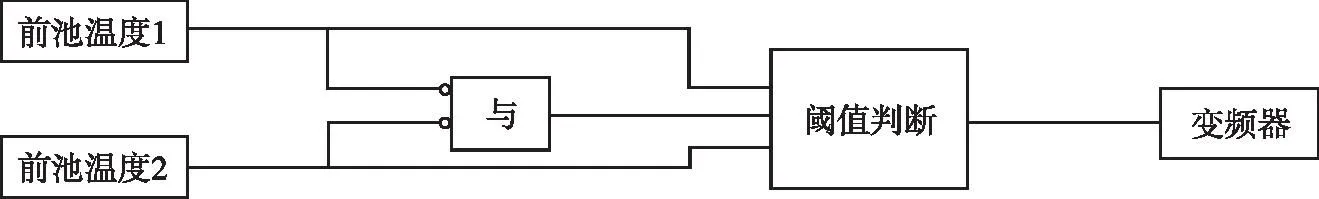

某核电机组循泵变频模式运行时,频率设定原逻辑设计为采用海水泵房前池温度进行变频控制,由于前池深度深、温度计支架的安装和温度计后续的运行维护将非常困难,并且在常规岛内凝汽器入口循环水管道上设置有多组温度计,能够有效测量海水温度,因此在设计阶段取消海水泵房前池温度计的使用,改为每台凝汽器(共三台)入口电动阀后循环水入口温度进行频率设定值控制,改进前、后的逻辑简图见图5和图6。

图5 循泵变频模式频率设定原逻辑设计Fig.5 The original logic of frequency setting of circulating pump in frequency conversion mode

图6 循泵变频模式频率设定改进逻辑设计Fig.6 The improved logic of frequency setting of circulating pump in frequency conversion mode

同时由于原变频控制模式下,运行人员无法手动选取频率设定值,因此通过逻辑优化改造增加运行人员手动设定频率值的功能,并且为防止运行人员在修改频率设定值时出现错误输入频率信号而导致设定值超出循泵正常工作频率范围32.8~50 Hz,造成设备损坏或引起机组功率大幅度波动。在变频运行模式手动频率设置逻辑设计过程中,增加了限制频率输出范围的逻辑组态,通过逻辑限制运行人员手动设置频率只能在32.8~50 Hz范围内,有效消除了可能出现的人因失误。

2.1.3 高压油泵停止逻辑优化

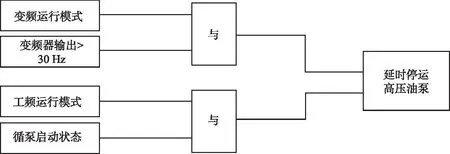

某核电机组变频模式启动循泵后,由于循泵上游母线断路器QF1合闸信号代表循泵已运行,而高压油泵会在QF1合闸5 min后自动停运,由于变频运行模式启动时限流,加载时间长,该阶段转速上升慢导致循泵转速低,该工况下循泵无法自动建立油膜,5 min后直接停运高压油泵会有泵轴磨损的风险。因此将循泵变频、工频模式下停运高压油泵的逻辑进行区分:循泵变频模式运行时,在循泵启动后其变频器输出频率大于30 Hz条件开始计时,此时循泵转速已足够建立油膜,5 min后停运高压油泵无泵轴磨损的风险。相关逻辑优化如图7所示。

图7 循泵启动后停运高压油泵逻辑示意图Fig.7 Logic diagram for stopping the high-pressure oil pump after starting the circulating pump

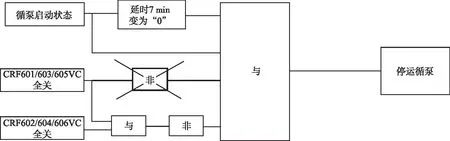

2.1.4 虹吸破坏阀停运循泵控制逻辑修改

某核电机组每台机组的虹吸破坏装置由设置在凝汽器进、出口水室两侧顶部的两组虹吸破坏阀组成,当循泵停运时,虹吸破坏阀打开,允许一定量的空气进入;当系统重新启动时,水室顶部空气会抑制循泵的正常启动,需要将管路及水室中的空气排空。以A列虹吸破坏阀(一组为CRF601/603/605VC、一组为CRF602/604/606VC)为例,工艺上要求循泵启动7 min内,A列任意一个虹吸破坏阀未全关都会停运循泵,但在调试过程中发现原控制逻辑设计存在问题,如果CRF601/603/605VC全关,将导致CRF602/604/606VC中即使有阀门未关闭也不会跳泵,会严重影响循泵的稳定运行,据此进行了逻辑修改,如图8所示。逻辑变更后实现了循泵启动7 min内,对应系列的任意一个虹吸破坏阀未关自动停运循泵的功能。

图8 虹吸破坏阀逻辑示意图Fig.8 Diagram of siphon breaker valve

2.1.5 考虑循泵变频与工频模式的区别,循泵停运10 min信号修改

为区分循泵变频运行与工频运行模式,循泵停运信号在工频模式时取自6 kV开关QF1断开的反馈信号、变频时则为变频器运行信号取非;由于QF1断开的反馈信号用于启动电动辅助油泵和凝汽器虹吸破坏阀开启的逻辑,比较重要,增加变频方式逻辑防止变频器故障停运后未连锁断开6 kV开关,导致辅助油泵不能及时启动与虹吸破坏阀不能及时开启。

2.2 设定值修改

2.2.1 大电动辅助油泵频繁启停

某核电机组单台机组设计两台大电动辅助油泵CGR003PO/004PO,分别对应一台循泵,用于在循泵启动、停止或事故工况下参与供油。在循泵齿轮箱调试过程中发现,循泵“启动请求”信号发出后会保持120 s,该信号会自动启动大电动辅助油泵,同时由于循泵刚启动时的油温比较低,油的黏度较大导致启动过程中润滑油压超过0.28 MPa,在逻辑设计上,润滑油压高于0.28 MPa将延时20 s产生大电动辅助油泵自动停运信号,而油泵停运后,由于油压降低,且此时循泵“启动请求”信号由于仍然在120 s时间内的有效状态,导致大辅助油泵自动停运后又重新启动,每隔20 s该油泵就启/停一次。而大辅助油泵的频繁启停增加了设备损坏的风险,通过对多次调试试验数据进行分析,油泵启动初期大约120 s左右油压会恢复正常,因此进行了逻辑优化,将原油压高于0.28 MPa停运辅助油泵的时间由20 s改为120 s,以避免油泵启动初期由于油温比较低导致油压超过0.28 MPa的频繁启停。

2.2.2 小电动辅助油泵频繁启停

为了满足循泵变频运行模式下润滑油的供给,某核电机组单台机组在设计上每列新增加了一台小电动辅助油泵CGR009PO/CGR010PO,用于在循泵正常运行过程中,当机械油泵无法满足润滑油系统油压时自动启动,当润滑油系统压力达到系统整定压力时自动停止,原设计逻辑为小电动辅助油泵在润滑油油压低于0.19 MPa时自动启动,润滑油压大于0.25 MPa时自动停止。在调试过程中发现,小电动辅助油泵在自动停止后,油压会下降至0.19 MPa以下,此时由于自动启动定制为0.19 MPa,会造成小电动辅助油泵频繁自动启停,存在设备损坏的风险。因此需要进行启动定值优化,通过对多次调试数据进行分析,小电动辅助油泵自动停运后,油压在0.18~0.19 MPa范围内,据此进行了定值修改,将小电动辅助油泵自动启动定值修改为0.18 MPa,自动停运定值修改为0.26 MPa,解决了由于定值设置不合理导致的设备频繁启停问题。

2.2.3 循泵润滑油温设定

循泵配套的润滑油系统中,齿轮箱油箱中的润滑油油温在循泵启动前主要靠自身配置的电加热器维持,该电加热器由温控器PLC控制,可在线设置电加热器启动投运及停运温度,原设计电加热器自动投运定值为18 ℃,自动停运定值为25 ℃,这与油泵启动允许条件需高于36 ℃相矛盾。同时调试人员发现润滑油温对油压的影响极大,为保证循泵启动前供油油温及压力的稳定性,同时满足循泵的高压油泵启动时对油温的需求,结合同行经验,将该定值由36 ℃改为22 ℃,同时将齿轮箱电加热器的自动投运定值为25 ℃,自动停运定值为30 ℃,保证了系统控制的一致性。

2.2.4 循泵电机下轴承冷却水流量定值

循泵下轴承冷却水流量原设计要求流量为2 t/h,而现场实测仅为1.5 t/h,但循泵在该冷却水流量下运行时,对应轴承温度未见异常,经与设备厂家及设计院协商,将该定值改为1.5 t/h。

2.2.5 循泵密封水压力低定值

循泵密封水压力低原定值为0.28 MPa,由于密封水源位于管道供水的末端,且其供水压力容易受供水用户的影响,压力变化大,同时考虑循泵工频运行时最高压力为0.15 MPa,统筹考虑后将压力开关定值降低到0.22 MPa。

2.3 设备安装问题

2.3.1 两台机组设备镜像安装所引发的问题

(1)凝汽器真空下降慢

某核电机组首次进行凝汽器抽真空时,A列循泵CRF001PO保持运行过程中,A列凝汽器抽真空出口电动阀CVI001VA阀门关闭,当真空到20 kPa后凝汽器压力下降速度减慢,无法下降至工艺要求的真空度,根据工艺情况初步判断可能是阀门安装存在问题。为了验证这个问题,现场将B列CVI002VA阀门关闭后压力下降速度明显增加。经现场查看后确认A列CVI001VA阀门对应凝汽器A列水室,而CVI002VA对应凝汽器B列水室,现场实际安装与设计流程图及安装图一致,据此判定为逻辑设计与现场安装相反导致A列循泵运行时凝汽器真空下降缓慢,通过逻辑优化将真空阀控制逻辑修改为与现场安装一致,凝汽器真空下降速度慢的问题得到了解决。

(2)虹吸破坏阀安装问题

某核电厂5、6号机在设计上循泵的布置为镜像关系,而常规岛设备的安装和设计两台机组是一致的,因此某核电厂5、6号机循泵与常规岛内相关设备对应关系是相反的。在某核电厂6号机调试过程中,发现了循泵虹吸破坏阀安装出现问题,由于5、6号机循泵控制逻辑设计是一致的,A列循泵CRF001PO对应A列虹吸破坏阀CRF601~606VC,B列CRF002PO对应B列虹吸破坏阀CRF607~612VC,而由于机组循泵与凝汽器水室对应关系相反,因此虹吸破坏阀与凝汽器水室对应关系应该是相反的,但实际发现6号机虹吸破坏阀就地安装布置与5号机一致,如此安装将导致虹吸破坏阀动作错误。同时A/B列循泵与A/B列虹吸破坏阀控制信号在DCS侧分别设计在同一个机柜(控制站)内,因此现场修改了实际的安装布置,解决了由于机组设计上镜像布置导致的A/B列循泵与虹吸破坏阀不对应问题。

(3)设计流程图与安装图不一致

某核电机组循环水泵与凝汽器、辅助冷却水系统、凝汽器抽真空系统、出口闸板对应关系原设计流程图为(以机组为例)1号循环水泵1CRF001PO对应辅助冷却水进水电动蝶阀1SEN002VC、凝汽器抽真空出口电动阀1CVI002VA,2号循环水泵1CRF002PO对应辅助冷却水进水电动蝶阀1SEN001VC、凝汽器抽真空出口电动阀1CVI001VA,而在现场安装过程中发现,现场启动1号循泵1CRF001PO后,1SEN001VC前排气阀打开后有水流出,而本应与之对应的1SEN002VC则无此现象,经现场检查判定为设计文件与安装图不一致导致,导致现场安装与设计文件相反,由于在设计逻辑上循泵停运后有自动关对应阀门的逻辑,为了减少现场的工作量,进行了逻辑优化,修改了辅助冷却水进水电动蝶阀1SEN001/002VC的逻辑,使逻辑与现场设备安装情况一致,避免了由于设备实际安装与设计图不一致导致的运行问题。

2.3.2 一台机组两台循泵的控制油泵控制柜安装问题

一台机组两台循泵的电动辅助油泵按设计在PX泵房电气间安装有就地控制柜CGR001CR,分别可以控制两台循泵的四台辅助油泵CGR003/004/009/010PO运行和停止,同时在该配电间每台油泵的配电柜上又设置有启、停按钮,某种意义上说属于设计重复,失去了实际意义。通常情况下,应该每台循泵配置一个控制箱于循泵所在的厂房内,方便就地对每台循泵的两台辅助油泵进行控制。后经设计院同意,取消了该控制柜。

3 总结

循泵变频技术的首次应用,通过调试人员深入分析研究变频循泵的设计逻辑和工艺,进行了一系列逻辑优化和设计改进,增加了变频循泵运行的稳定性和可靠性,保证了机组运行的安全稳定,某核电机组分别于2020年、2021年投入商业运行,在实际使用过程中能够准确地根据季节变化进而循环水温度发生变化触发循泵变频器切换频率以调整循泵转速,很好地解决了机组冬季凝结水过冷、机组降负荷时汽轮机的振动问题。同时相关逻辑定值的优化、设备安装经验及变频循泵技术对后续国内新建核电机组和已建核电机组的优化改造均有着重要的参考意义,应用前景十分广阔。