M310型压水堆机组换料大修反应堆水池水质浑浊研究与处理

2023-02-04黄成

黄 成

(福建福清核电有限公司,福建 福清 350318)

M310型核电机组换料大修在装、卸料前均需对反应堆水池充满含硼水,对周边工作人员起到生物屏蔽作用。但反应堆水池充满水后可能因水质浑浊导致装、卸料人员无法看清反应堆水池底部的压力容器内部相关部件,导致无法正常执行装、卸料工作。此时需等待反应堆水池净化单元对水池中水质净化清澈后才能执行装、卸料工作,使得大修主线关键路径延误,影响换料大修整体工期,造成较大经济损失,某核电厂就曾因反应堆水池充满水后水质浑浊延误大修关键路径近16 h。

1 机组换料大修卸、装料前反应堆水池水质浑浊研究分析

1.1 卸料前反应堆水池水质浑浊研究分析

卸料前反应堆水池充水流程如图1所示,反应堆水池充水方式为利用泵将换料水箱中含硼水从反应堆水池上部注入,此时一回路系统中冷却剂(含硼水)液位约10.5 m,不会存在一回路冷却剂倒流进入反应堆水池而影响反应堆水池水质浊度。因此,卸料前反应堆水池充满水后可能导致水质浑浊主要因素为:

图1 卸料前反应堆水池充水及一回路相关系统运行示意图Fig.1 Schematic diagram of reactor water filling and primary circuit related system operation before discharge

1)反应堆水池充水水源换料水箱内水质浑浊:机组大修前对换料水箱进行48 h净化,净化结束后换料水箱内水质浊度约为0.02 NTU(根据历次大修经验,以浊度0.20 NTU作为反应堆水池充水后水质是否影响装卸料判断参考),反应堆水池充水水源清澈。

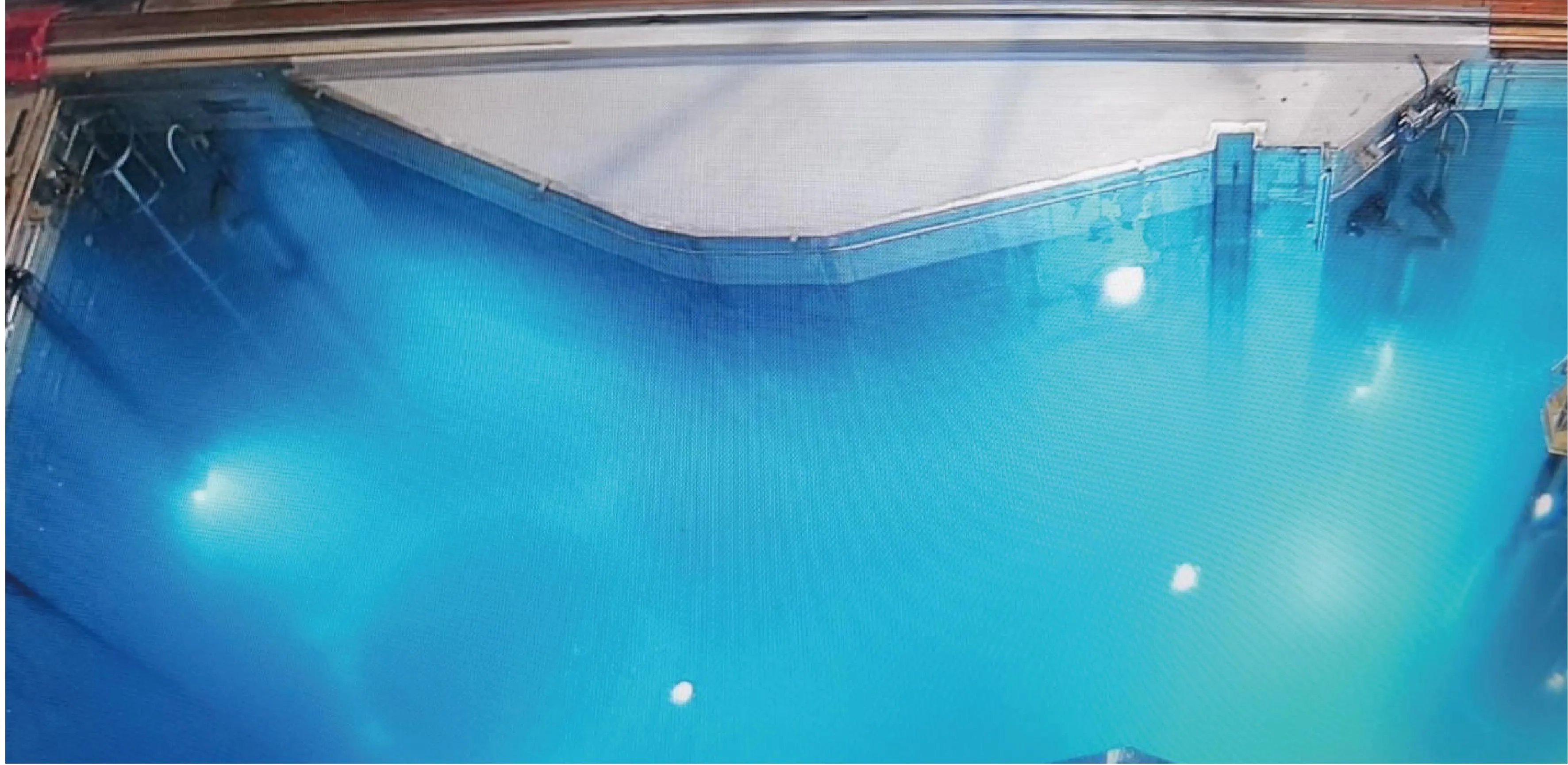

2)反应堆水池内残留杂质导致充水后水质浑浊:机组大修卸料前反应堆水池内存在较多检修工作,可能存在工作中涉及的化学品、油类等杂质残留,导致反应堆水池充水后水质浑浊。某核电厂在历次21次换料大修中只出现过一次卸料前反应堆水池充水后水质影响卸料操作情况,经调查,原因为在反应堆水池底部检修过程中所使用的化学品残留导致反应堆水池充水后水质浑浊,水质浑浊情况如图2所示。

图2 某核电厂404大修因化学品残留导致卸料前反应堆水池充水后俯视图Fig.2 Top view of the reactor pool filled with water before discharge due to chemical residues caused by 404 overhaul of a nuclear power plant

综上,机组大修卸料前反应堆水池充水后因水质浑浊影响卸料工作的情况较少且导致水质浑浊主要因素考虑为反应堆水池内检修工作中残留杂质未清理干净,只需在反应堆水池内的检修工作完成后及时清理工作中所涉及的化学品、油类等杂质,避免堆池内大量残留,即可有效预防卸料前反应堆水池充水后水质浑浊异常情况。

1.2 装料前反应堆水池水质浑浊研究分析

某核电厂近几次换料大修中均出现装料前反应堆水池充水后水质不同程度的浑浊而存在可能影响装料工作正常开展情况,如图3所示。

图3 某核电厂106大修装料前反应堆水池充水后俯视图Fig.3 Top view of a nuclear power plant after the reactor pool is filled with water before 106 overhaul charging

1.2.1 反应堆水池充水后导致水质浑浊原因分析

为找出导致装料前反应堆水池充水后水质频繁出现浑浊的原因,对106大修装料前反应堆水池充满水后水池中的水取样并使用ICP-MS仪器进行定性分析,得出分析结果如表1所示。

表1 某核电站106大修装料前反应堆水池充水后水中主要元素取样分析结果统计表

从表1中可以看出,反应堆水池中除硼外主要含有杂质为Co、Ni、Cr、Fe、Mn等,这些杂质主要来源为机组功率运行期间蒸汽发生器传热管(Inconel 690型镍基合金)、堆内组件等设备表面产生的腐蚀产物,这些腐蚀产物以可溶、胶体或不溶解颗粒形式存在反应堆水池中。在光枪打开照射水池后,水中的胶体或不溶解颗粒类腐蚀产物会对光线通过时产生阻碍,最终导致反应堆水池水质目视浑浊,水池的可见度降低。

1.2.2 反应堆水池充水后水中腐蚀产物来源分析

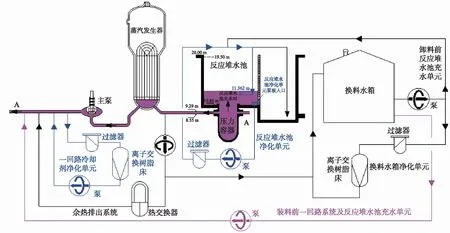

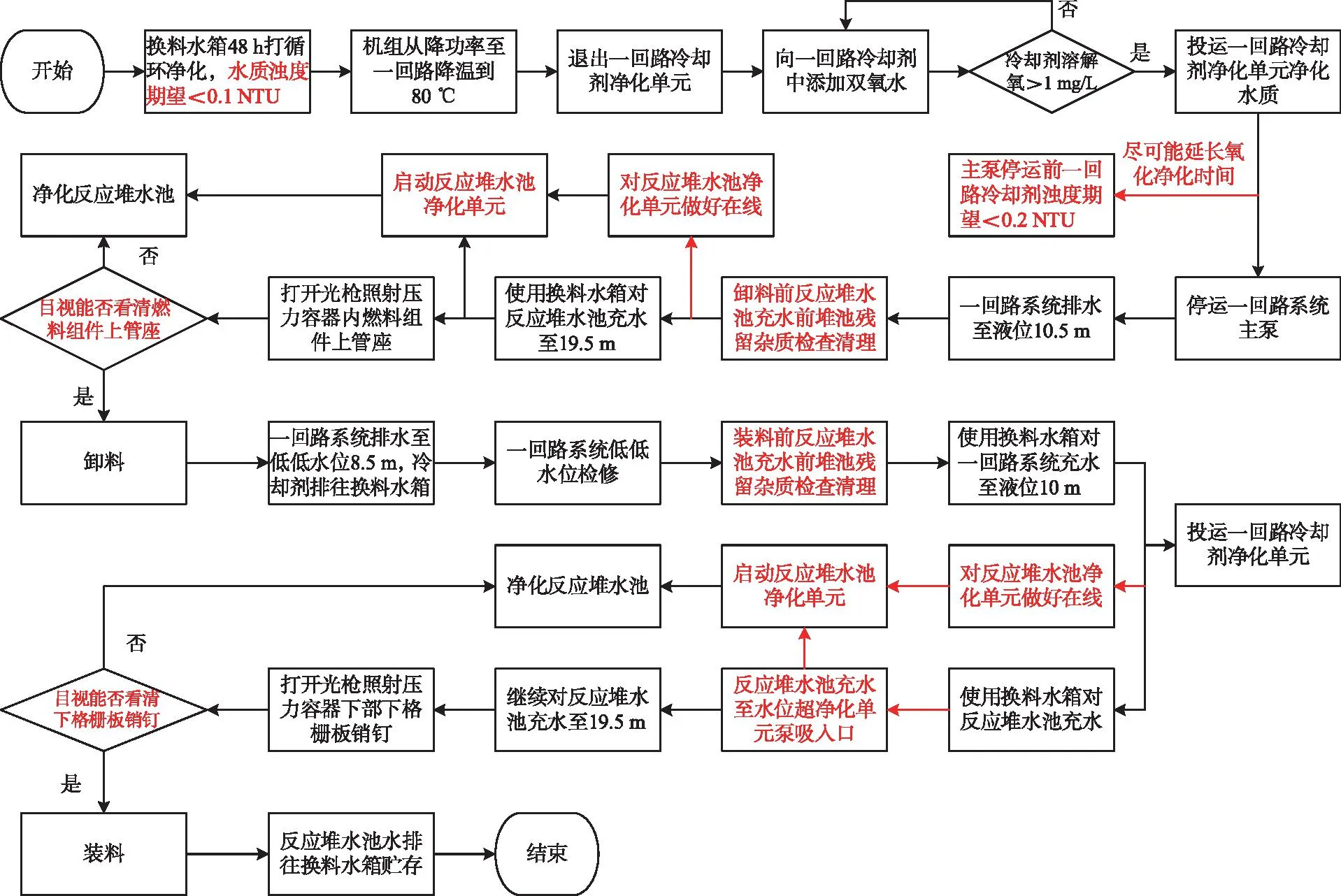

M310型压水堆机组换料大修从开始降功率至装料期间一回路冷却剂以及反应堆水池水质控制如图4所示。

图4 换料大修卸、装料前后一回路冷却剂及反应堆水池水质控制流程图Fig.4 Flow chart of water quality control of primary coolant and reactor pool before and after refuelling overhaul discharge and charging

机组正常运行期间,腐蚀产物主要以铁基镍酸盐的形式沉积在堆芯和一回路系统内表面,形成一层疏松的腐蚀薄膜。机组大修下行一回路冷却剂降温至80 ℃平台时向一回路冷却剂中加双氧水,将一回路冷却剂由正常功率运行期间的碱性还原性环境转变为酸性氧化性环境,使功率运行期间一回路系统中产生的腐蚀产物快速氧化溶解脱落、集中释放,再利用一回路冷却剂净化单元对溶解脱落的腐蚀产物进行集中净化,从而达到降低大修辐射场剂量目的。但一回路系统中腐蚀产物在80 ℃平台集中脱落后,在未能将已脱落的腐蚀产物净化完全情况下停运主泵,此时一回路冷却剂仅靠两台余排泵进行循环(如图5所示),循环流量由约70 000 m3/h大幅降低至约1 800 m3/h且存在一回路系统中部分环路的冷却剂得不到有效循环流动,使得冷却剂中残留的腐蚀产物得不到有效净化且冷却剂中胶体或不溶解颗粒状腐蚀产物一旦失去高速循环流量的搅动便会快速沉积在一回路系统管道、设备底部。

图5 M310型压水堆一回路相关系统布置简图Fig.5 Schematic diagram of related system layout in primary circuit of M310 PWR

在低低水位检修工作结束,使用换料水箱将一回路系统液位由8.5 m充水至10 m过程中,会将沉积在一回路系统管道、设备底部的腐蚀产物搅起,使得一回路系统充水后水中混合有大量的腐蚀产物。而装料前反应堆水池充水方式为将换料水箱中水通过一回路系统充水管线直接注入一回路系统,再利用压力容器顶部开盖使其与反应堆水池连通情况将一回路系统中水注入反应堆水池,如此便将腐蚀产物带入反应堆水池,最终导致反应堆水池充水后水质浑浊,如图6所示。

图6 装料前一回路系统及反应堆水池充水流程示意图Fig.6 Schematic diagram of primary circuit system and water filling process of reactor pool before loading

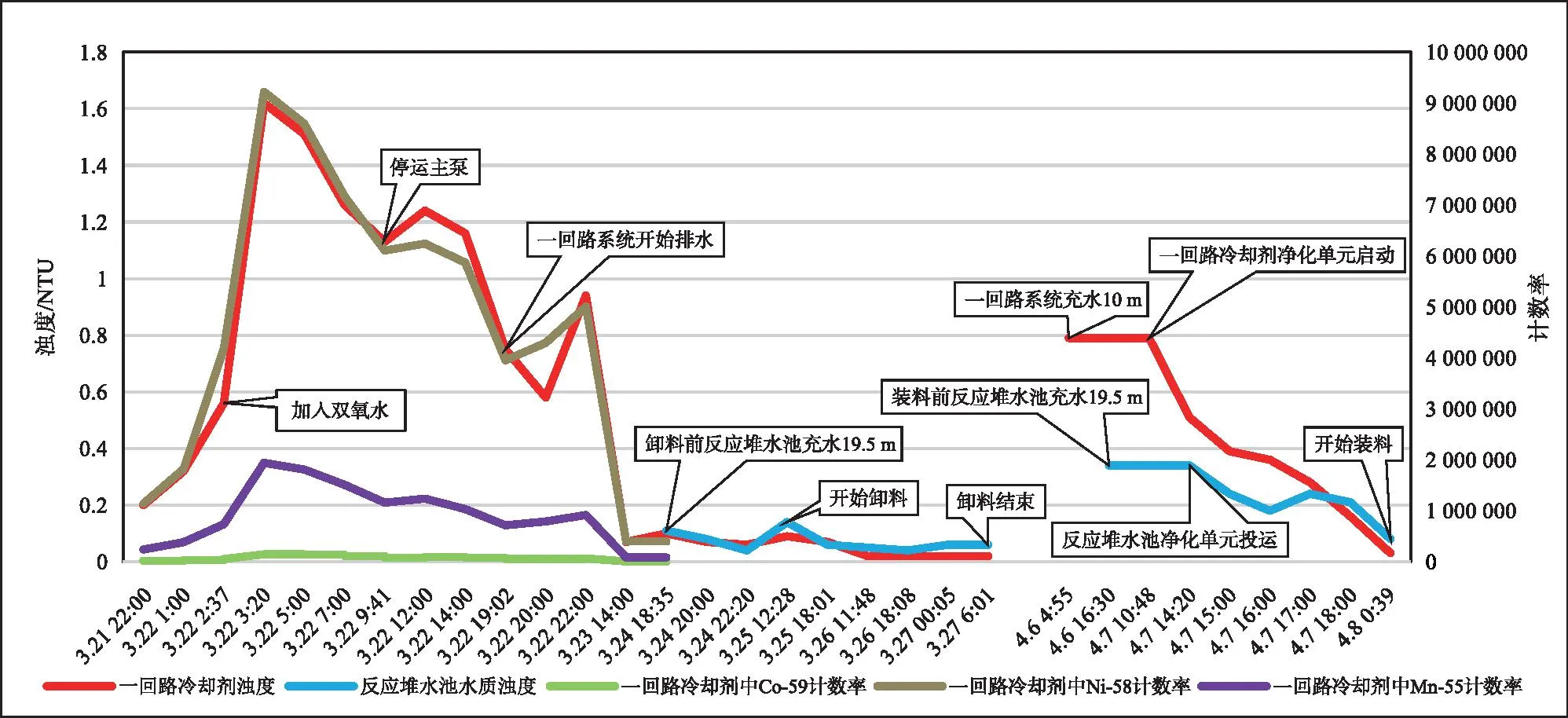

为验证以上分析,对某核电厂305大修期间卸、装料前后一回路系统及反应堆水池水质进行跟踪分析,结果如图7所示。

图7 某核电厂305大修期间卸、装料前后一回路系统及反应堆水池水质分析趋势图Fig.7 Water quality analysis trend diagram of primary circuit system and reactor pool before and after unloading and loading during 305 overhaul of a nuclear power plant

图8 优化后换料大修装、卸料前后一回路冷却剂及反应堆水池水质控制流程图Fig.8 Flow chart of water quality control of primary coolant and reactor pool before and after refuelling overhaul discharge and loading

从图7中可以看出,实际大修期间卸、装料前后一回路冷却剂及反应堆水池水质浊度变化趋势与理论分析一致,因80 ℃集中氧化净化平台净化时间较短(从双氧水注入一回路系统至主泵停运共8 h,调研同行电厂最少约14 h),主泵停运时一回路冷却剂浊度达1.13 NTU(调研同行电厂平均约0.2 NTU),一回路冷却剂中存在大量腐蚀产物还未能得到有效净化情况下停运主泵,致使腐蚀产物沉积在一回路系统管道、设备底部。低低水位检修结束一回路充水时将沉积的腐蚀产物搅起导致一回路冷却剂充水后浊度达0.79 NTU,反应堆水池充水至19.5 m后浊度达0.34 NTU。

其次,一回路冷却剂中Co、Ni、Mn等腐蚀产物计数率变化趋势与冷却剂浊度变化趋势一致,一回路冷却剂中腐蚀产物与浊度之间呈正相关性,进一步说明一回路冷却剂和反应堆水池水质浑浊与腐蚀产物之间呈必然关系。

2 机组换料大修卸、装料前反应堆水池水质浑浊改进策略

针对因反应堆水池检修工作中杂质残留、80 ℃集中氧化净化平台净化时间不足等因素可能导致机组大修卸、装料前反应堆水池充水后水质浑浊情况,结合机组大修整体工期及机组系统运行工况综合考虑,分别从水质前端控制和机组运行方式优化两方面对反应堆水池充水后水质浑浊情况进行预防。

2.1 水质前端控制

1)机组换料大修前对换料水箱进行48 h净化后,对换料水箱取样分析浊度(期望值要求<0.1 NTU)。若换料水箱水质浊度不满足期望值,则建议继续净化直至满足期望值,确保卸料前反应堆水池充水水源清澈。

2)机组大修下行80 ℃集中氧化净化平台期间,对一回路冷却剂取样分析浊度(期望值<0.2 NTU)。若浊度不满足期望值,则建议继续保持主泵启动对一回路冷却剂进行循环净化直至浊度满足期望值后停运主泵。

3)装、卸料前反应堆水池充水前,对反应堆水池底部进行检查确认是否残留有化学品、油脂等杂质。如有,则需联系清洁人员清理干净,避免残留的化学品、油脂等杂质导致反应堆水池充水后水质浑浊。

2.2 机组运行方式优化

1)装、卸料前反应堆水池充水前,将相关净化单元做好在线准备工作,待满足净化单元投运条件后第一时间投运,对水质进行净化。

2)装料前反应堆水池充水过程中,待反应堆水池充水至水位超反应堆水池净化单元泵吸入口后(如图6所示),即投运反应堆水池净化单元,开始对水池进行同步充水和净化,较大程度提高反应堆水池净化单元净化效果,以及充分利用充水时间同步实现水质净化,额外增加净化时间,进一步降低反应堆水池水质浊度。

针对以上预防反应堆水池充水后水质浑浊可行性优化方案,结合某核电厂206大修实际验证,结果如图9所示。

图9 某核电厂206大修期间卸、装料前后一回路系统及反应堆水池水质分析趋势图Fig.9 Water quality analysis trend diagram of primary circuit system and reactor pool before and after unloading and loading during the 206 overhaul of a nuclear power plant

在80 ℃集中氧化净化平台一回路冷却剂浊度峰值达7.19 NTU情况下,因氧化净化时间由8 h延长至12 h,使主泵停运时一回路冷却剂浊度净化至1.56 NTU(305大修氧化净化时间为8 h,一回路冷却剂浊度由峰值1.62 NTU净化至主泵停运时1.13 NTU)。低低水位检修结束一回路充水后,一回路冷却剂浊度为1.98 NTU;因装料前反应堆水池净化单元投运时机由反应堆水池水位19.5 m提前至约11 m,使得反应堆水池水质浊度由净化单元刚启动时的0.66 NTU降低至反应堆水池液位19.5 m时的0.30 NTU(305大修低低水位检修结束一回路充水后一回路冷却剂浊度0.79 NTU,反应堆水池充水至19.5 m后浊度0.34 NTU),充分利用充水时间同步实现水质净化,净化效果明显。

3 结论

本文根据M310型压水堆机组在换料大修前准备、大修下行及低低水位检修结束上行至装料整个过程中,一回路冷却剂及反应堆水池水质变化情况进行分析,最终考虑导致反应堆水池充水后水质浑浊的主要因素为堆池内检修工作中化学品或油类等杂质残留、水中存在大量胶体或不溶解颗粒状腐蚀产物;并结合机组大修整体工期及机组大修期间各系统运行工况综合考虑,针对以上因素分别制定相应的改进策略。经实际实施验证后效果显著,能够有效改善反应堆水池充水后水质浑浊度,从而避免因反应堆水池充水后水质浑浊影响装、卸料主线工作的正常开展而影响大修工期所带来的较大经济损失。