有机气体溶剂回收技术及应用

2023-02-04羌宁翟达李善淇

羌宁,翟达,李善淇

(同济大学 环境科学与工程学院,上海 200092)

1 有机气体溶剂回收的作用与意义

近年来,在全国细颗粒物(PM2.5)浓度大幅下降的同时,臭氧浓度却总体呈缓慢上升态势,臭氧已成为影响空气质量的重要因素。挥发性有机化合物(VOCs)、氮氧化物排放量大是臭氧浓度升高的重要原因,VOCs 减排已成为我国下阶段生态环境保护工作的重点。2022年6月,生态环境部等7 部门联合印发《减污降碳协同增效实施方案》,以推动减污降碳协同增效、促进经济社会发展全面绿色转型。与SO2、NOx和颗粒物等污染物不同,VOCs 本身具有资源属性,可通过有机气体溶剂进行回收。对企业而言,溶剂回收和循环利用,一方面有利于降低生产成本、产生经济效益,另一方面又可减少环境污染,是清洁生产的重要环节。

2 有机气体溶剂回收技术体系

有机气体溶剂回收指直接或将溶剂浓缩后通过间接冷凝液化的方式,将有机气体污染物转化为有机物液体,然后进一步精制回收回用的过程。由于有机物本身的资源属性,有机气体的溶剂回收是有机气体减排体系中主要的组成部分之一。

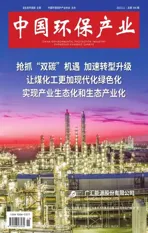

在源头、过程控制板块中,通过改进生产工艺[1]、增强生产过程的密封性和LDAR(设备泄漏检测与维护)等措施减少有机物向环境空气的泄漏和逸散是最高等级的溶剂回收。通过通风系统的优化可以减少有机气体的散发,同时得到相对风量低、浓度高的有机气体,有利于减少后续的溶剂回收等末端治理过程的投资和运行费用。有机气体的溶剂回收技术路线见图1。

图1 有机气体溶剂回收技术路线图

在合理进行气体收集的基础上,可通过吸收、吸附和膜分离等单元进行气体浓缩,对浓缩气体中的有机组分进行冷凝液化,得到有机物冷凝回收液。在某些情况下,对于高浓度排气可直接冷凝回收,如反应釜排气、真空脱溶排气等。部分特殊情况下,也可在确保安全的前提下,通过生产过程释放有机物气体的循环增浓进行冷凝液化,如电池生产过程的NMP(N-甲基吡咯烷酮)排气,也有部分氮气使用量较大的单位利用液氮汽化产生的冷量进行有机气体深度冷凝处理。

冷凝是溶剂回收的基本环节,液体吸收后对混合溶液进行的精馏分离也是要通过冷凝将分离出的高浓度有机气体冷凝液化。冷凝通常适用于有机物浓度大于20 000mg/m3的场合。冷凝排气的浓度取决于冷凝排气的温度及压力[2],受制于制冷及气体加压的能耗与经济性,除液氮深冷等部分特殊情况外,通常冷凝排气中有机物的浓度仍较高,无法达到各类排放限值要求,因此还需对不凝气进行后续的处理。冷凝设备是溶剂回收的核心设备,目前常用的是管壳式冷凝器,也有使用板式、翅片式换热器及螺旋绕管式换热器作为冷凝器的应用案例。但总体而言,目前还缺少适用于载气中不凝气体含量较高、待冷凝气体流量相对较大及能有效回收气相中已液化有机物的溶剂回收专用冷凝设备。

吸收是利用液体对气体中待处理回收组分的溶解性将有机气体组分由气相转移至液相,可进行冷凝回收或精馏分离,具体的技术路线取决于吸收体系的气液平衡特性。吸收平衡浓度高的情景通常直接对吸收液进行精馏分离,而吸收平衡浓度低的情景则以冷凝为主。选取吸收液是吸收操作的关键,由于吸收液本身在吸收过程中也存在挥发,因此吸收排气中不可避免地会出现吸收液组分。目前工程化的吸收回收主要是以水吸收为主,如水吸收DMF。

吸附本质是利用范德华力将有机物分子聚集于固体表面。通过吸附脱附过程可将大流量低浓度的有机气体转化为高浓度小流量的气体进行冷凝液化。吸附是目前溶剂回收中应用最多的技术,其核心吸附剂包括活性炭、憎水沸石分子筛及大孔树脂等,吸附工艺包括TSA(变温吸附)、PSA(变压吸附)及其两者的组合。待处理气体浓度较低(20 000mg/m3以下)的情景通常采用TSA,而油气等高浓度气体的回收通常采用PSA。吸附法浓缩通常适用于处理沸点为30℃—250℃的有机物,不宜处理含有苯乙烯、丙烯酸(酯)、醛类等在活性炭上易发生聚合的废气,当废气中含有在活性炭上易发生氧化、水解反应的酮类、有机酸、有机胺等成分时,应谨慎使用。吸附设备包括间歇式接触固定床,连续式接触移动床、转轮(转筒)。决定吸附回收工艺技术经济性的主要指标之一是吸附剂的工作容量,即吸附状态下的平衡吸附容量与脱附状态下的平衡吸附容量之差,单纯的吸附容量并不能直接用于衡量吸附回收过程中吸附剂的优劣。

气体膜分离工艺是利用膜材料对不同气体成分的选择透过性差异将有机气体分离浓缩的工艺,其主要适用于流量小于5000m3/h、体积比在1%(V/V)以上的应用场合。

3 溶剂回收的适用场景及主要工艺、现状及趋势

3.1 溶剂回收的适用场景、主要工艺及运行模式

由于费用效益是一切工程性能评价的基本点,因此溶剂回收工程必须考虑以下的前提条件:1)得到的有机回收液是否能直接回用,或易于精制回用,或作为燃料使用。2)现行关于危险品及危险废物的政策、法规是否会对回收后溶剂的运输、加工和使用形成限制。3)回收单位质量溶剂的费用。回收单位质量溶剂的费用主要取决于待处理气体的组分与浓度,通常入口浓度越高,回收单位质量溶剂的费用相对越低。

目前,适宜进行溶剂回收的场合主要包括:1)石油炼制、石油化工及精细化工的有机物料储运、投料、卸料、间歇工艺设备间的物料转移、蒸馏、真空系统排气、过滤、离心、萃取等分离过程,含溶剂物料的干燥过程及设备的开停车和吹扫过程等[3,4];2)溶剂使用行业,如部分涂装、涂布、印刷及动力电池制造行业的喷涂(涂布)及烘干干燥过程[5,6]。

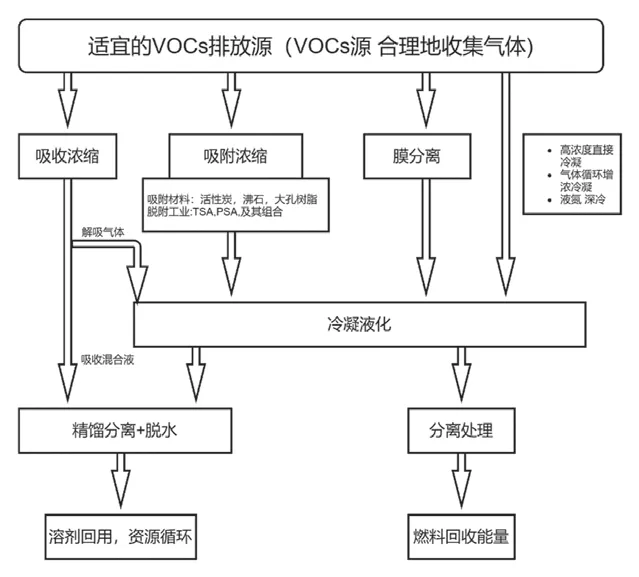

一些常用的溶剂回收工艺流程如图2—5所示。图2 中适用于20 000mg/m3以上高浓度、小于5000m3/h 风量的有机气体溶剂回收,工艺主要由冷凝液化、不凝气浓缩、浓气回流等环节构成。

图2 适用于高浓度有机气体溶剂的回收工艺

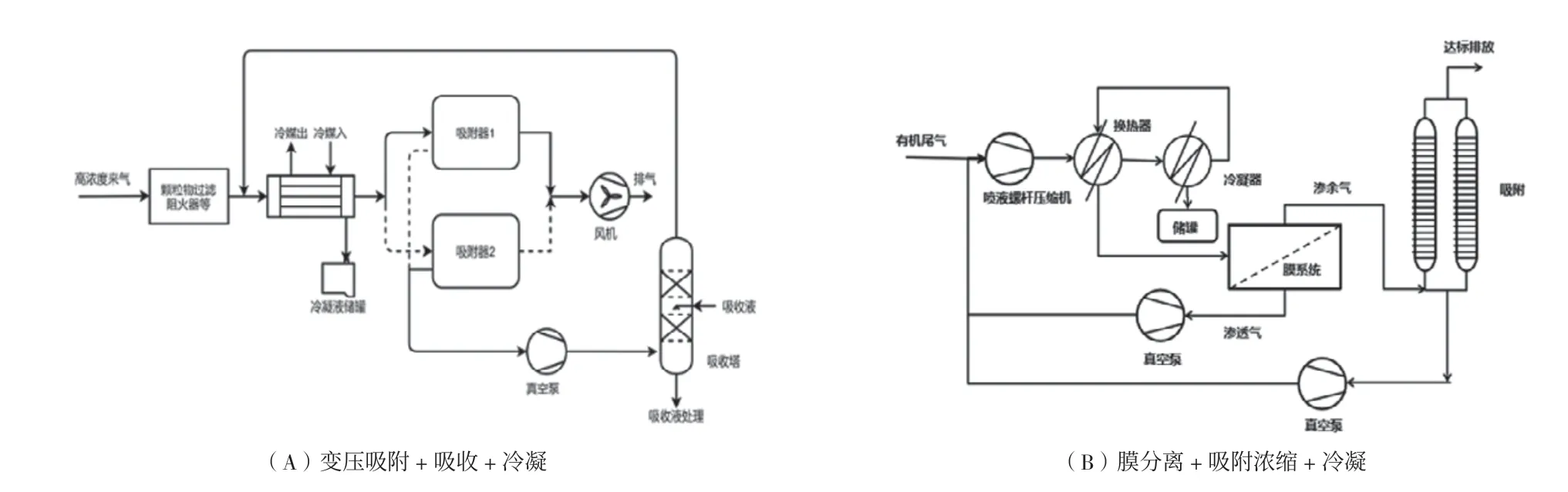

图3 为典型的“固定床吸附+蒸汽脱附+冷凝”工艺,其吸附剂可以是颗粒活性炭、活性碳纤维、大孔树脂等[7—11],不同吸附剂在工艺参数上的差异体现在保护作用时间、再生周期及是否需要干燥吸附剂等方面,通常适用于浓度小于20 000mg/m3、气体流量在1000m3/h 以上的有机气体的溶剂回收。该类工艺的变形包括:1)通过管道阀门切换设计将3 个以上的吸附罐形成2 级以上串联的吸附床,一方面实现较低的排放浓度,另一方面通过再生饱和吸附提高溶剂回收的经济效益;2)通过管道阀门切换设计,实现N 罐并联吸附、1 罐脱附的运行模式,通过减少脱附系统的规模,提高溶剂回收的经济效益。该工艺是目前溶剂回收中应用最多的工艺,其中采用大孔树脂作为吸附材料回收卤代烃的应用增长较快。固定床吸附氮气脱附冷凝回收技术近10年来也得到快速的发展[12]。

图3 典型的“固定床吸附+蒸汽脱附+冷凝”工艺

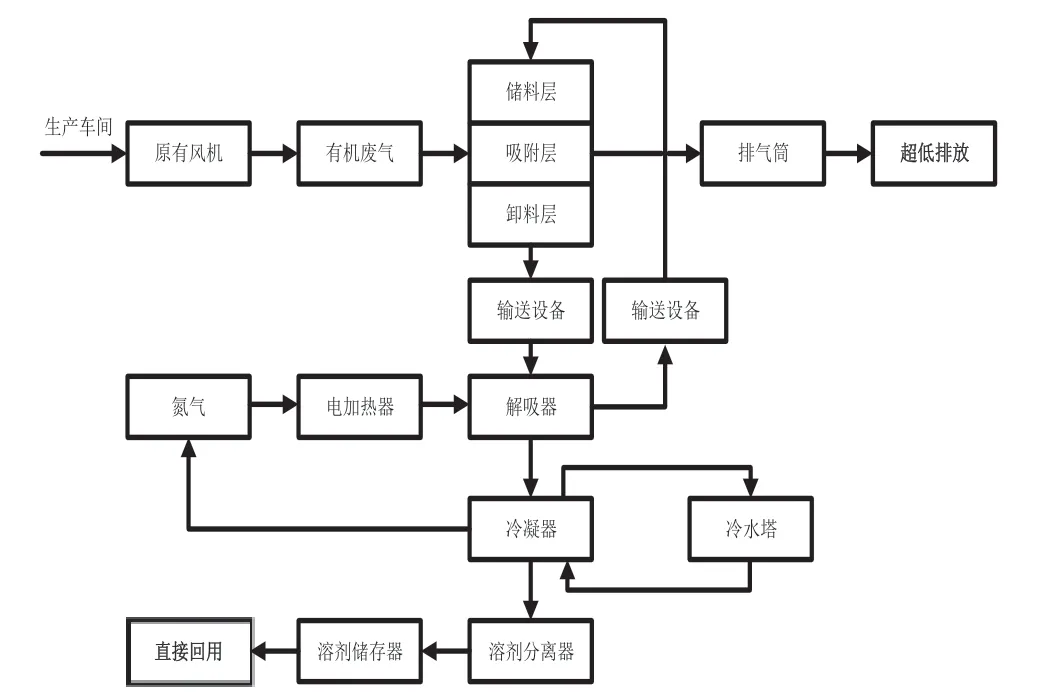

图4所示的“移动床颗粒活性炭多级吸附、脱附+冷凝回收”工艺主要适用于大风量、浓度不大于2000mg/m3的有机气体溶剂的回收。该工艺的最大优势是通过移动床实现了氮气循环连续脱附,与间歇接触的固定床相比,提高了脱附系统的利用率,减少了设备壳体和部分管道材料的加热和冷却的能耗;缺点是对活性炭颗粒的强度要求高,运行过程活性炭的磨损损耗较大。

图4 “移动床颗粒活性炭多级吸附、脱附+冷凝回收”工艺

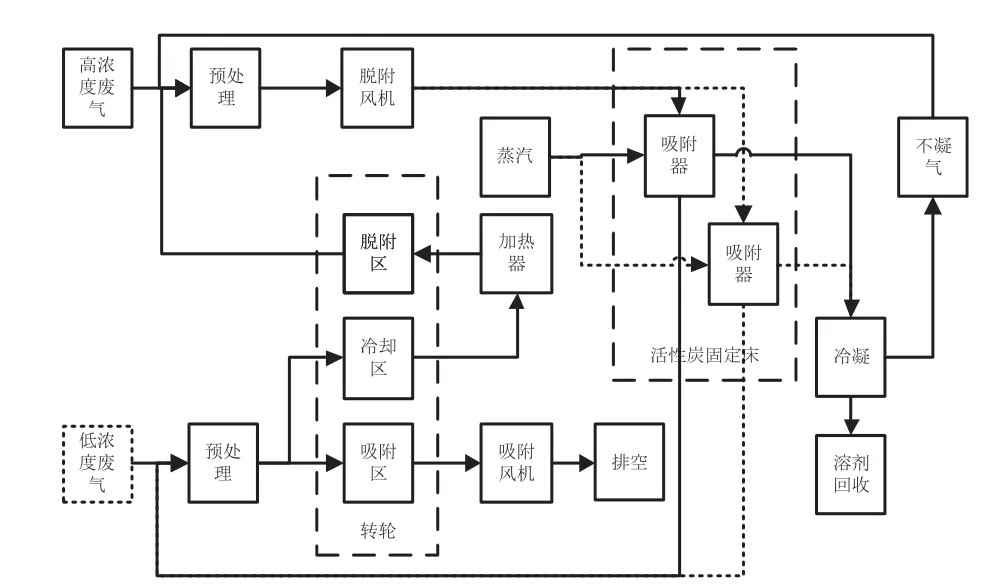

图5所示的“沸石转轮+活性炭组合吸附+冷凝回收”工艺是针对排放限值要求高的情景开发的。其利用固定床处理高浓度的气体,从回收溶剂经济效益最优的角度考虑,不追求吸附排气浓度最低,而是将固定床排气通入后续的转轮或与用户的其他低浓度排气混合后通入转轮吸附后达标排放,转轮浓缩气回流到高浓度气体入口仍然通过固定床系统进行液化回收。该系统兼顾了溶剂回收的经济性和排气达标的要求,但由于转轮脱附的温度通常较高,因此不适用于热敏型有机物的回收。

图5 “沸石转轮+活性炭组合吸附+冷凝回收”工艺

如上所述,有机溶剂的回收能否可持续进行,回收过程的经济效益起着决定性作用。目前,我国溶剂回收已形成如下表所示的有机溶剂回收处理运行模式,其中针对多点VOCs 散源集中排放区域(工业园区、涉VOCs 排放行业聚集区等)的“分散收集+集中处理”绿岛模式近年来发展迅速。

3.2 溶剂回收的现状及趋势

目前在我国的VOCs 减排工作中,基于快速稳定达标排放的需求,高温热氧化的应用占比迅速上升,但一些应用也带来了资源浪费和碳排放增加的问题。溶剂回收虽然是主要应用的技术之一,但与热氧化技术相比,溶剂回收涉及吸附材料、吸附平衡、流体力学、传热、传质、工艺控制和化学分析等许多方面,技术相对复杂,要求相对较高。当前,溶剂回收技术总体应用占比不高且增长速率不快的主要原因为:1)溶剂回收经济效益目标与排放目标存在差异;2)全过程控制的理念未能很好贯彻,回收工艺与生产工艺不协调,预处理及后处理考虑不周;3)缺少系统的吸附材料特性基础数据,导致吸附浓缩材料选择不当;4)实施工程的浓缩及冷凝工序的技术参数选择不当、设备选择不合理;5)缺少具有针对性地换热、冷凝、精馏及气流流向切换阀门等关键设备;6)非连续吸附再生过程对工况切换过渡阶段的考虑不周,造成吸附材料在实际运行时无法达到设计性能;7)设备的运行管理不规范;8)行业存在低价竞争,许多不成功的应用案例影响到该工艺的推广。

基于以上现状,为推动溶剂回收技术的发展和应用,建议:1)建立客观统一的技术性能评价体系,以单位质量有机物回收成本为主要评价指标,一方面引领技术发展方向,另一方面防止低价竞争;2)合理设定溶剂回收在VOCs 减排达标目标下的功能定位,溶剂回收应更多地与生产工艺耦合而不是仅仅作为末端治理的措施;3)开展相关研究,建立溶剂回收工艺相关吸附材料、工程设计、设备制造及运维管理的技术规范;4)开发和生产与溶剂回收配套的专用换热、冷凝、气流流向切换设备。

4 结语

(1)溶剂回收工艺中的单元技术主要是冷凝、吸附、膜分离及吸收。冷凝主要起液化作用,吸附、膜分离及回收主要起浓缩作用。溶剂回收的主要技术路线就是“浓缩+冷凝”。

(2)冷凝适用于高浓度(大于20 000mg/m3)、较小风量的场合。膜分离通常只适用于风量较小的场合。吸附、吸收可适用于大风量、宽浓度范围(通常在20 000mg/m3以下)的场合,但吸收法因吸收液选择的问题,主要适用于油气回收及DMF 回收等比较特殊的场景。吸附浓缩是溶剂回收中应用最多的浓缩技术。

溶剂回收的运行模式

(3)对于高浓度气体,采用冷凝、“膜分离+吸附+吸收”的工艺组合较多;对于20 000mg/m3以下浓度的气体,采用颗粒活性炭、纤维活性炭、大孔树脂及“沸石转轮浓缩+冷凝”的回收工艺组合较多。工艺性能的评价指标是在达标基础上的单位处理回收溶剂量的成本。

(4)出于VOCs 减排及溶剂回收总成本最低的需求,目前对于VOCs 散源的控制已出现了“分散收集+集中再生”的溶剂就地收集及异地集中再生精制回收利用处理的绿岛模式。