竹材催化转化制备5-羟甲基糠醛的研究进展

2023-02-04王美鑫战雅微马腾飞李志强

王美鑫, 战雅微, 马腾飞, 李志强

(国际竹藤中心,国家林业和草原局/北京市共建竹藤科学与技术重点实验室,北京 100102)

5-羟甲基糠醛(HMF)作为一种重要的平台化合物,是由葡萄糖和果糖脱水生成。HMF因其结构中具有醛基和羟基,性质比较活泼,可以通过水解、加氢、氧化、酯化、卤化、聚合等化学反应,转化制备一些精细化学品、关键医药中间体、树脂类塑料、航空煤油和柴油燃料添加物等,从而满足工业生产过程中对化学品和燃料的需求[1-3]。目前使用单糖(葡萄糖和果糖)制备HMF的研究较多,但单糖的制备成本较高,因而人们越来越关注木质纤维类生物质能源的开发与利用[4-5]。然而,木材资源生长缓慢、成材时间长,且过度砍伐利用会带来生态环境破坏等问题[6]。竹子因其具有生长快、再生能力强、产量高、一次种植即可连年持续利用的特点,成为一种良好的替代性材料。此外,我国作为世界竹子分布的中心,具有显著的资源优势,竹子的种类达39属837种[7],且我国竹林地面积达701.97万hm2,居世界首位[8]。在竹产业加工利用的过程中常会产生大量的采伐和加工剩余物,导致竹子的利用率不高,如果能通过化学转化提高固碳率和使用寿命,具有深远的理论意义[6]。因此,利用竹材中的纤维素制备HMF也成为一种合理的选择,并且具有广阔的市场前景。本文对近年来利用竹材催化转化制备HMF的研究进行综述,着重介绍催化剂与溶剂体系对竹材制取HMF的影响,并对存在的问题和未来的研究重点进行了探讨与展望,以期为竹材制取HMF的进一步研究提供思路和参考。

1 竹材的组成及特点

1.1 竹材的化学组成

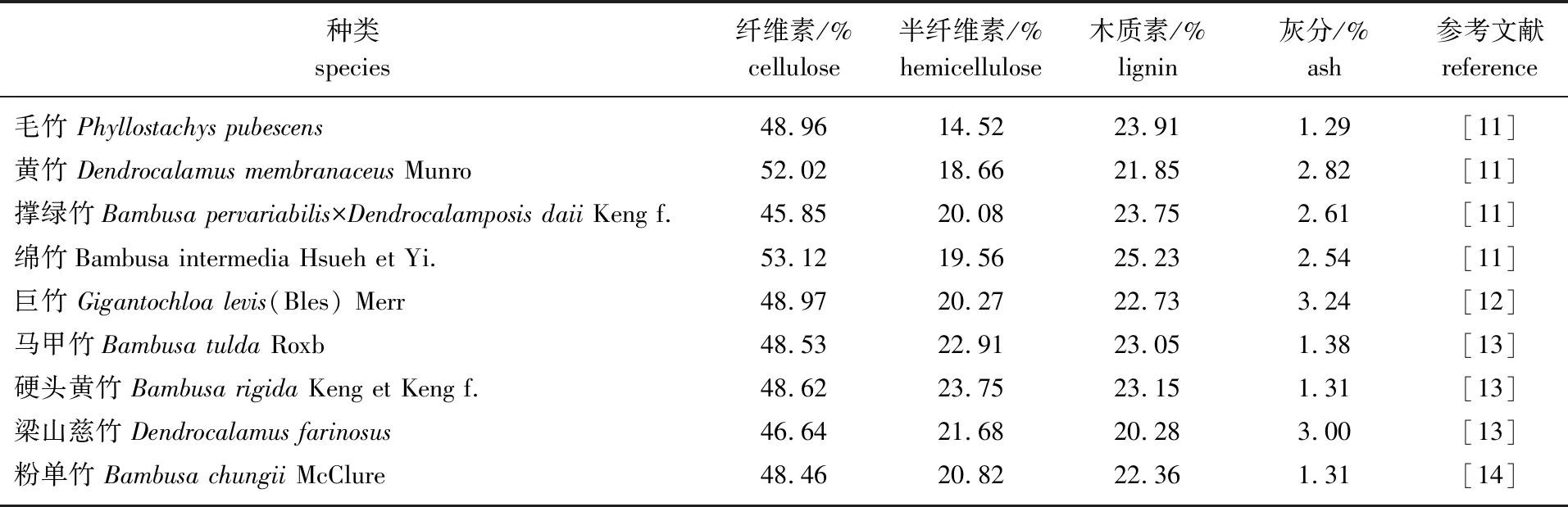

1.1.1主要化学成分 竹材一般指竹子的主要部位——竹秆,由竹节和竹间组成。竹材直径小、壁薄、中空,木质素和纤维素的组成成分比较特殊,具有易于分离、液化和相溶性良好等特点[9-10],这导致其物理性质、化学性能和加工工艺在一定程度上与木材有所不同。因此,在竹材催化转化制取HMF的过程中,需要特别关注竹材的原料特性。与其他木质纤维材料类似,竹材的主要化学组成是纤维素、半纤维素和木质素,但不同竹种的化学成分存在一定的差异(表1)。与木材相比,竹材中的纤维素、半纤维素和木质素的分布具有极大的不均匀性,竹子由外到内纤维素逐渐减少,木质素由内向外逐渐增多,这种不均匀性,对加工过程也会有明显影响[15]。

表1 不同竹材原料的化学组成

纤维素是一种不溶于水的多糖,是由D-葡萄糖基聚合而成的线型高分子化合物。竹材中含有丰富的纤维素,一般成熟竹材含纤维素40%~60%,被认为是生产可持续生物质能源的优良原料[16]。由于纤维素分子内和分子间存在较强的氢键作用,且具有良好的结晶度,使得纤维素不溶于水和大多数有机溶剂[17-18],导致其加工性能有限。破坏竹材纤维素的结晶区可以方便纤维素的酶水解或者其他化学反应的进行,同时结晶度的降低也有利于纤维素转化成HMF。半纤维素是由多种糖基组成且分子中常含有短支链的复合聚糖。竹材含半纤维素14%~32%,和纤维素相比,半纤维素的结构和组成变化较大且无晶体结构,聚合度较低,排列疏松易吸水膨胀,容易被稀酸水解成单糖[12,19]。竹材中的木质素也是其主要化学组成成分,质量分数在20%~30%,与阔叶材接近,比针叶材稍低。木质素由对-羟基苯丙烷、愈创木基苯丙烷、紫丁香基苯丙烷组成,木质素是竹材的纤维、薄壁细胞、导管细胞壁的重要组成成分,由于竹材中大部分轴向细胞都含有木质素,因此竹材具有巨大的抗拉强度,然而木质素的含碳率较高,氧含量较低,不能被水解生成单糖[19],且对纤维素酶和半纤维素酶降解纤维原料中的碳水化合物有空间阻碍作用。

这3种成分在竹材中以复杂的结构紧密结合,其中纤维素组成微细纤维,构成纤维细胞壁的网状骨架,而半纤维素和木质素则作为填充在纤维之间的“黏合剂”和“填充”[20],这种结构体系导致任何组分的降解必受到其他成分的制约。因此,在利用竹材中的纤维素制备HMF时要考虑如何减少其他成分的阻碍作用。

1.1.2次要化学成分 竹材的次要化学成分包括灰分和抽提物等,虽然含量很少,但对原料的材性和加工利用都有一定影响。竹材燃烧后的无机物称为灰分,主要包括钾、钠、钙的无机盐类和二氧化硅等[16]。高灰分含量在胶合界面形成的非极性表层会影响胶黏吸附和氢键的形成[21]。在生物质燃烧或热解气化过程中,灰分本身不能转化为生物油成分,但高灰分含量也会降低生物油产率[22]。有效脱除竹材中灰分的方法是酸洗,Dai等[23]采用微波辅助甲酸酸洗方式对毛竹锯末进行预处理,降低了生物质中灰分的含量。

竹材抽提物是根据溶剂和抽提条件的不同产生,大致分为冷水抽出物、热水抽出物、有机溶剂抽出物以及1%NaOH抽出物。一般竹材中,冷水提取物约为2.5%~5.0%,热水提取物约为5.0%~12.5%,醚醇提取物约为3.5%~9.0%,氢氧化钠提取物约为21%~31%。竹材的各种溶剂提取物含量一般都高于木材,特别是竹材的1%NaOH提取物显著比木材高[19]。

此外,竹材蜡质层作为主要的抗降解屏障之一值得讨论。蜡质是覆盖于竹材表皮角质层上的一层可见的蜡状隆起,与空气水分直接接触,起到保护作用,组成成分复杂[24]。金叶[15]采用溶剂(正己烷)提取法提取竹青表面蜡质并利用GC-MS分析,发现竹青蜡质成分含有烃类、酸类、酚类、酮类和醛类等物质。在竹材制取HMF的过程中,存在的蜡质包裹在纤维表面,会对竹材的渗透带来限制,成为进一步合成反应的阻碍。张群等[25]通过有机抽提毛竹竹粉发现该方法可以去除竹粉表面的蜡质,有效降低其对纤维素的包裹,使生物酶有效接触竹粉表面,从而提高竹粉降解生成还原糖的速率。

1.2 竹材的微观结构

分析竹材微观结构的信息,可以有效探索竹材特性与微观结构的关系,进而对利用竹材制备HMF的研究起到促进作用。竹材的内薄壁组织约为52%,纤维组织为40%,输导组织为8%,节间中空,称为髓腔,髓腔周围的实部称为竹壁,竹壁又分为竹青、竹肉和竹黄三部分[26]。竹壁的微观结构包括表皮系统(表皮层、皮层、皮下层)、基本系统(薄壁组织、髓环组织)和维管束系统(维管束组织)[27]。竹材纤维细胞壁与木材相似,主要由胞间层、初生壁和次生壁构成,次生壁中层(S2)是多层结构,有的3~4层,有的可达8~9层[16],次生壁自外至里依次由宽层、窄层交替排列而成。另外,竹材单位面积内的维管束数量、纤维束排列方向以及纤维本身的长度也是影响竹材强度的重要因素,会增加竹材预处理的难度。竹材纤维长度与木材纤维相比,较针叶材短,较阔叶材长,约15~20 mm,但不同竹种、竹龄以及竹秆的不同部位也存在极显著差异[28],且竹材纤维细胞的长宽比大于草本植物、秸秆纤维和木材纤维[29]。

孔隙率也是影响竹材预处理的重要因素之一。孔径分布、孔隙结构特征和孔隙之间的连通性等参数共同决定液体在竹材内部的渗透规律[30]。相比于大部分木材,竹材的孔隙率更低,孔体积较小,不利于溶剂的渗入。同时,竹材细胞类型较多,不同细胞直径不同,细胞结构也差异明显,导致使用溶剂时各方向的渗透效率并不均匀。并且由于竹材没有射线组织,导致其径向渗透较木材更慢。以上这些因素都使得溶剂难以浸入竹材发生反应,从而阻碍木质素的溶解及分离[31]。因此,在催化竹材制备HMF的过程中,需要选择合适的预处理方法,有效消除竹材的抗降解屏障,提高竹材催化转化制备HMF的效率。

2 竹材催化转化制备5-羟甲基糠醛

2.1 制备机理

使用竹材制备HMF的机理主要是突出如何利用竹材转化得到大量的糖类,而后续由糖转化为HMF的机理与其他生物质类似。目前已有文献对单糖催化转化制备HMF的机理研究进行阐述[32-33],在此不再赘述。竹材催化转化制备HMF的过程见图1[34]。由图可知,首先需要将竹材进行预处理得到纤维素,再将纤维素水解为葡萄糖,然后葡萄糖异构化为果糖,最后通过多步脱水生成HMF[35]。但由于竹材独特的原料特性以及纤维素分子间的氢键作用力和范德华力的影响,使得竹材中的纤维素难以被破坏,纤维素转化率较低,进而对后续HMF的生成造成阻碍。使用物理、化学和生物等预处理方法,同时结合其他方式如微波、超声波辅助处理,可以有效破坏竹材的抗降解屏障,打破纤维素复杂的晶体结构、促进纤维素降解为单糖[36]。王超[37]采用一种温和共溶剂四氢呋喃(THF)强化稀碳酸钠的预处理方法,大大提高酶解后的葡萄糖转化率,可得到94.5%的葡萄糖和80.0%的木糖。

图1 竹材催化转化制备HMF的机理[34]

在竹材催化转化制备HMF的反应过程中,由于反应路径长,各个步骤使用的催化剂和溶剂体系也不尽相同,因此,各个阶段反应生成副产物的概率会增加,对产物的选择性合成也会有较大影响[38]。特别是糖类因其活泼的官能团常常会发生许多副反应,容易产生交叉聚合,会生成可溶性聚合物和不溶性的腐殖质,最终得到的HMF在水溶液中还会进一步生成乙酰丙酸和甲酸等副产物,使得HMF产率降低[39]。因此,考虑竹材预处理和纤维素的制糖工艺效率以及开发性能卓越的催化反应体系,进而实现HMF的高效制备,是加工利用竹材原料的重点和难点。催化剂和溶剂是制备过程中的主要影响因素,通常它们作为一个体系共同影响着反应底物的转化率和反应的选择率,因此,选择合适的催化剂和溶剂对利用竹材制备HMF具有重要意义。

2.2 催化剂类型选择

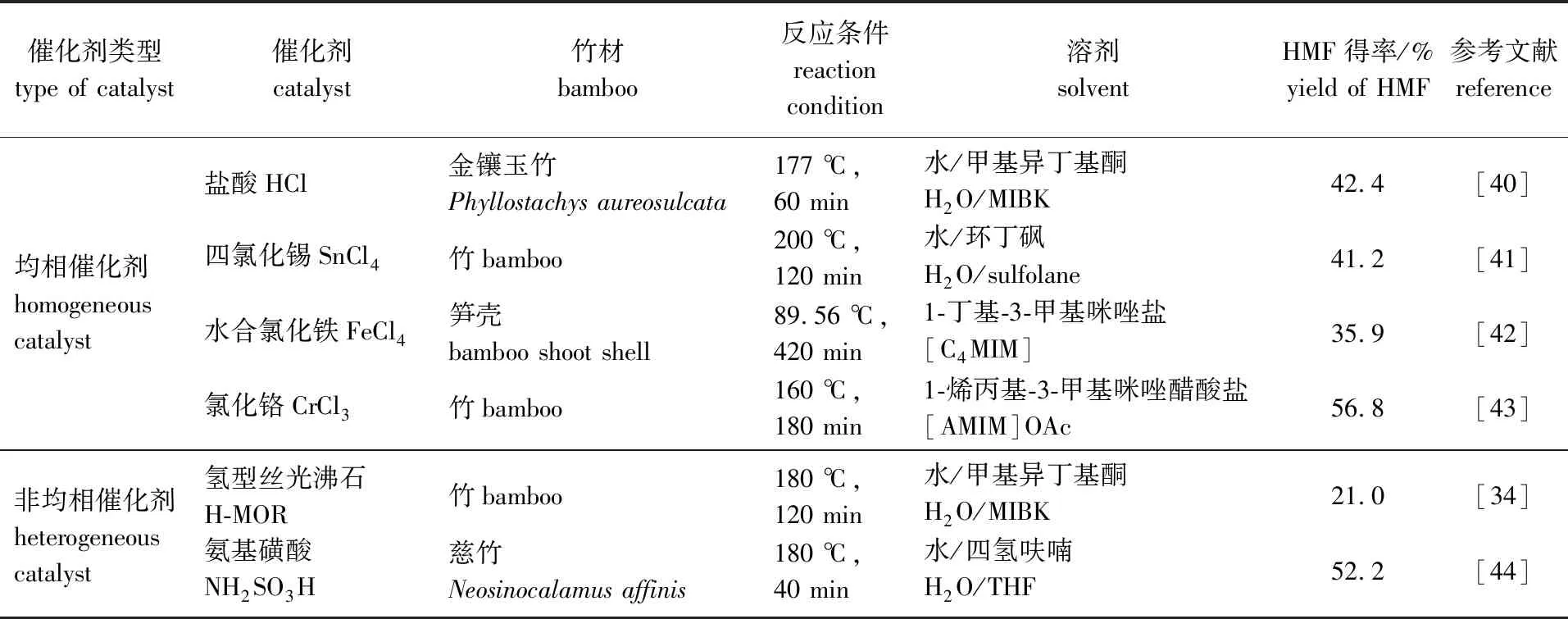

2.2.1概述 寻找高催化活性和选择性的催化剂是制备HMF的关键,目前用于竹材制备HMF的催化剂主要分为均相催化剂和非均相催化剂,如表2所示。

表2 不同催化体系中竹材催化转化制备HMF

2.2.2均相催化剂 均相催化剂的发展较早,主要包括无机酸、有机酸、金属氯化物和离子液体[45]。由于均相催化剂与竹材的接触面积大,可以有效增强传质效率,且反应条件相对温和,具有较好的催化效果,因此,选取均相催化剂作为竹材制取HMF的催化剂是不错选择。

无机酸来源丰富,Brønsted酸酸性强,早期常作为催化剂应用于纤维素制取HMF的研究中。Sun等[44]以竹纤维为研究对象,研究发现硫酸和盐酸作为常见的无机酸催化剂用来制取HMF,产率约为10%,远低于相同反应条件下的其他金属氯化物催化所得的产率。而且无机酸存在腐蚀设备、重复使用性差、废液处理较为不便等缺点,不符合当今绿色化学的发展方向,故不推荐使用。相对于无机酸,有机酸的酸性较为温和,对设备腐蚀相对较小,因此也有研究者探索使用有机酸。Bekbolat[43]发现用草酸催化竹材制备HMF,产率仅有15.5%,而且有机酸的沸点低且容易挥发,使得反应结束后催化剂难以与反应体系分离,回收重复利用率低,同时,废液的排放也会导致环境污染等问题。

金属氯化物的使用相较无机酸和有机酸,更为常见。因金属氯化物具有较强的Lewis酸酸性,所以能够有效地促进葡萄糖异构化为果糖。在竹材利用方面,Liu等[41]以SnCl4为催化剂,90%的环丁砜水溶液为溶剂,在200 ℃下反应2 h,HMF的产率为41.2%。该研究还讨论了不同金属氯化物的催化剂性能,发现:铜盐具有良好的催化活性,HMF的产率可达30.1%,但是混合的铜盐有颜色,使得产物的分离提纯较为复杂;CaCl2和MgCl2的催化性能较差,可能是由其在环丁砜溶液中的溶解度较差所致。该体系下,只有SnCl4表现出了较强的催化性能,可能是因为反应溶液中SnCl4的水解提供了有效的Brønsted和Lewis酸位点,此外,该催化剂也被证明与该反应溶剂体系有良好的协同作用。

随着研究的深入,在金属氯化物催化水解过程中,发现部分Brønsted酸酸性较低,脱水效果较差,往往需要与离子液体配合使用来提高其催化性能[46]。离子液体是一类在低温(<100 ℃)条件下呈液态且完全由阴离子和阳离子构成的熔融盐,具有化学性质稳定、低熔点、难挥发、高调节度、高溶解力和低污染等一系列特点,可以作为一种新型的催化剂兼绿色溶剂[47]。在使用离子液体催化竹材制备HMF的反应中,可能因为竹材纤维素的氢键网络被离子液体打断,β-糖苷键完全暴露,容易受到H+的进攻。因此,在离子液体中进行的催化反应速度快且反应条件温和。此外,离子液体作为非水溶性溶剂,可以避免HMF的进一步水合反应,有利于获得较高产率。特别是在后期分离HMF时,若采用减压蒸馏的方式进行分离,还可以避免使用有机溶剂,减少对环境的污染。陈姝等[42]以笋壳纤维素为反应底物,使用离子液体[C4MIM]/FeCl4催化纤维素降解制备HMF,在反应时间7.10 h、反应温度89.56 ℃的最优反应条件下,HMF的产率最高为35.97%。Bekbolat[43]采用离子液体/乙醇法分离竹材中的纤维素,并以酶解糖化后得到的葡萄糖为原料,以不同的酸为催化剂,离子液体1-烯丙基-3-甲基咪唑醋酸盐([AMIM]OAc)为溶剂,进行催化转化制备HMF,结果表明:Brønsted酸在[AMIM]OAc中催化效率较差,但Lewis酸的催化效果较好,其中CrCl3效果最好,当使用CrCl3作催化剂,在160 ℃下反应3 h,HMF产率达最高为56.8%,且[AMIM]OAc/CrCl3体系在循环使用5次后依然保持稳定高效的效率,体系的重复利用性能好。

但是目前来看,金属氯化物和离子液体仍然存在不足。当金属氯化物作催化剂时不仅毒性大,而且会产生大量的腐殖质,由于均相催化剂会溶于溶剂体系,因此存在着分离困难、对生产的后续处理过程要求较高等问题,不利于HMF的工业化生产。而离子液体目前价格较高,合成步骤也比较复杂,作为溶剂使用时用量偏大且须考虑其回收循环利用,离工业应用还有一定距离。因此,有研究者尝试使用低价物质如甘油等替代或部分替代离子液体[48]。而且随着研究的深入,发现用微波加热或者超声波处理可以显著提高纤维素在离子液体中的溶解度。Sarwono等[49]用探针超声波技术辅助离子液体将竹子转化为HMF,发现可将反应时间从数小时缩短到数分钟,在10 min内就能产生HMF,并且不需要对原料进行预处理,这具有很好的应用前景,可为竹材高效制备HMF提供参考。

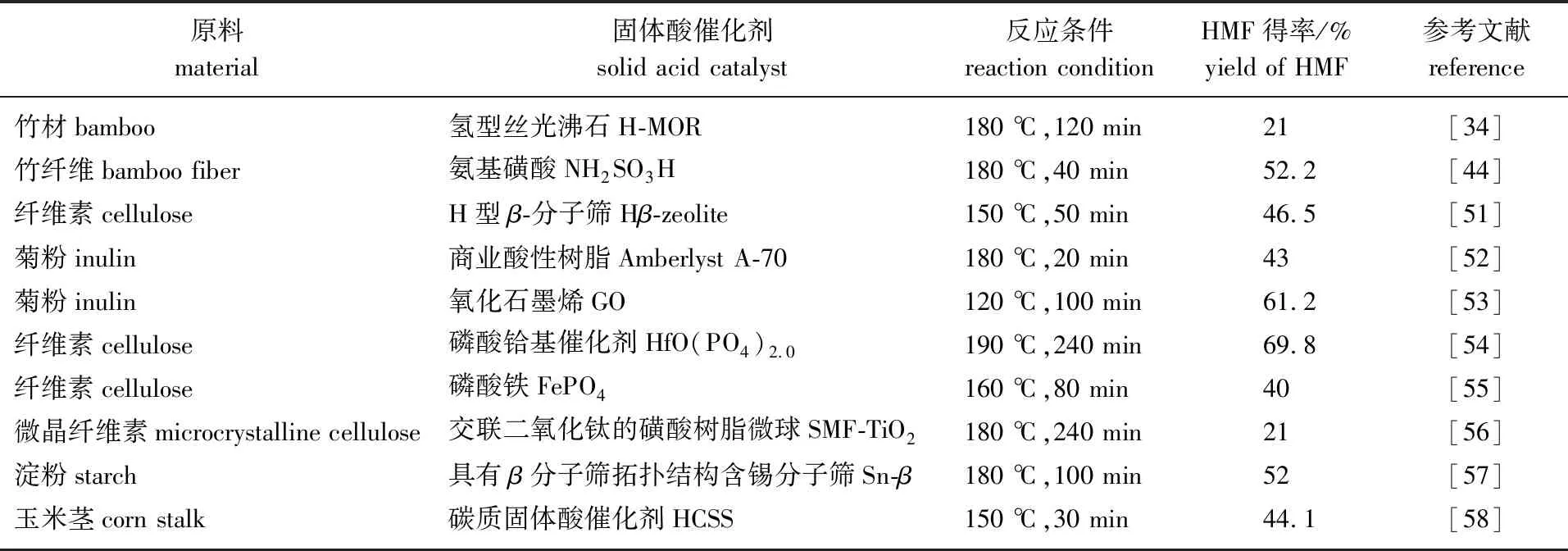

2.2.3非均相催化剂 与均相催化剂相比,非均相催化剂因为有着易与反应体系分离,便于回收后重复利用,适合工业连续化生产等优点逐渐成为研究的热点。非均相固体酸催化剂大致可分为金属氧化物、金属硫化物、金属盐、沸石分子筛、杂多酸、离子交换树脂、天然黏土矿和固体超强酸等[50]。固体酸催化剂在一些木质纤维原料和微晶纤维素的转化应用见表3。

表3 固体催化剂在其他生物质转化方面的应用

沸石分子筛具有高度结晶化的结构和规则的孔结构,价格低廉且合成简单,可循环使用,因其在水热条件下的高稳定性、易于再生和独特的形状选择特性而被认为是一种绿色可持续的催化剂。Hu等[51]以H型β-分子筛为催化剂处理纤维素,研究发现:在150 ℃下处理50 min,HMF的得率为46.5%。Velaga等[34]通过晶种辅助法制备了多孔道氢型丝光沸石(H-MOR)催化剂,并用其处理竹屑,研究发现:中孔径的氢型丝光沸石在180 ℃下处理竹屑120 min时得到21%的HMF,而且竹屑的葡萄糖和HMF的产量均高于该体系下反应的纯纤维素,但是反应时间为纤维素反应时间的两倍以上,这表明与生物量相关的复杂结构可能需要更多的反应时间和更高的温度才能获得更高的产率。

沸石分子筛的催化活性与n(Si)/n(Al)息息相关。一般地,沸石的n(Si)/n(Al)比越高,其酸位点的强度越高但密度越低[59]。大多数微孔分子筛不适用于催化竹材大分子物质的转化,只有在适当调节分子筛类催化剂的孔结构,并且通过改变沸石的原子组成(如n(Si)/n(Al)比)来提高沸石分子筛的酸性以后,才可以使得其在催化竹材转化成HMF的过程中得以广泛利用。此外,固体催化剂反应过程中生成的腐殖质会吸附在催化剂表面,造成空隙堵塞,而且反应过程中也会发生不可抗力的孔道坍塌问题,这些都会使其活性降低、酸性下降,造成催化剂严重失活[60]。基于此,在利用竹材制备HMF时要根据不同的反应体系来选择不同类型的分子筛并对分子筛进行相应的改性处理。除了通过选择不同n(Si)/n(Al)比的沸石分子筛来调节酸性外,还可以通过对沸石分子筛进行磺化或者原位改性等方法显著提高沸石分子筛的酸性,这种在一些分子筛、无定型炭等载体上引入磺酸基团制备得到的固体酸催化剂能提高催化剂的稳定性和重复使用性能。如以固体有机酸NH2SO3H为催化剂[44],H2O/THF为双相溶剂体系,在180 ℃、 500 Hz微波加热条件下降解竹纤维40 min,HMF得率为52.2%。结果表明:NH2SO3H对竹纤维转化为HMF具有良好的催化活性,可能是由于其相对特殊的结构,是由Brønsted酸基和Lewis酸位点组成的双催化剂,可以加速竹材的降解和单糖脱水。而且由于磺酸型固体酸与普通有机溶剂的不混溶性,使其方便回收利用,作为催化剂时更加易于处理。

离子交换树脂因易于再生,可多次重复利用,故也表现出了很好的催化特性,同时离子交换树脂因为具有强吸附性和疏水性,可以避免HMF进一步发生水合反应。游婷婷[61]利用固体酸Amberlyst-35在离子液体1-丁基-3-甲基咪唑氯盐(IL)中处理芦竹发现,芦竹经过IL-Amberlyst-35预处理后,纤维发生润胀,表面变得粗糙多孔,纤维素发生部分解聚,结晶度显著下降,而且木质素也发生了部分脱除,取得了较好的效果。但由于离子交换树脂存在耐磨性差、高温下不稳定和价格较高等不足,所以目前还未广泛应用到竹材制取HMF的反应中。

在以竹材作为原料催化转化制备HMF时,固体酸催化剂的选择虽然丰富多样,但是选择使用时需要注意:1) 相比于其他木质纤维原料,竹材质地坚硬、结构致密,这会导致竹材更难与固体催化剂接触,因此,需要通过对原料进行预处理或控制反应温度和反应时间,增加催化剂负载量等方法提高产物得率。而且,选择的固体酸催化剂的酸性要达到一定的强度,才能够打破竹材纤维致密的化学结构将其解聚成糖;2) 固体酸催化剂存在传质效率低的问题,其表面及内部的酸性位点无法与糖苷键进行完全接触,导致其催化性能存在一定的局限性,而且催化剂成本、催化剂活性和可重复利用性等条件制约了其在工业化生产中的大规模应用,目前还停留在实验室阶段,需要通过合理设计催化剂来提高固体酸催化剂的催化性能并延长催化剂的使用寿命。

2.2.4其他新型催化剂 随着研究的深入,一些其他的新型催化剂也值得参考使用。Cao等[54]制备了一系列芳基磷酸盐,利用纤维素在THF/NaCl-H2O双相系统中生产HMF,发现HfO(PO4)2.0是将纤维素转化为HMF的一种有效的催化剂,当使用HfO(PO4)2.0在190 ℃下反应240 min,HMF的得率为69.8%,而且当以HfO(PO4)2.0作为催化剂时,乙酰丙酸的形成和腐殖质的沉积显著降低,证明该催化剂具有高效选择性、较强的抗碳能力、良好的适用性和可回收性。Zhang等[62]以g-C3N4上负载UiO- 66型MOFs材料为催化剂,在异丙醇介导的二甲基亚砜体系中反应制备HMF,其产率为55%,实验发现合成的催化剂具有良好的热稳定性和微孔结构。总之,在今后的新型催化剂研发中,还需要进一步开发更加高效、绿色、经济的催化剂。在分析催化剂结构的基础上,深入研究催化剂的催化机理,尤其是不同催化剂催化共性和个性规律的研究,从而进一步明晰竹材催化转化制备HMF的机理,为新型催化剂的设计提供理论依据。

2.3 反应溶剂的选择

除了探索高效的催化体系外,选择合适的反应溶剂体系也是促进竹材高效制备HMF必须要面对的一项挑战。根据溶剂系统是否发生相分离,将溶剂体系划分为单相溶剂体系和双相溶剂体系。单相溶剂体系包括水和有机溶剂。然而只用水作为反应溶剂时,水的存在虽然会促进水解的进行,但是过量的水又会加速HMF的降解。而使用有机溶剂虽能够抑制果糖的水解,一定程度上提高HMF的生产效率,但又会导致竹材原料较难溶解,从而影响HMF的得率。因此,目前大部分研究木质纤维生物质原料生产HMF都选择双相溶剂体系(表4)。

Liu等[41]使用水/环丁砜双相溶剂来催化竹材制备HMF,实验发现:该反应溶剂体系与所使用的催化剂有良好的协同作用。Chen等[76]以氯化胆碱(ChCl)和柠檬酸组成反应体系,在酸催化下得到HMF的得率最高为16%。Sweygers等[40]以竹颗粒中的纤维素为实验对象,建立了微波辅助生产HMF的双相反应体系,通过将甲基异丁基酮(MIBK)添加到酸化(HCl)的水相中,用以提高反应体系对HMF的选择性,实验结果表明:与单相反应体系相比,该双相反应体系具有诸多优点,如在转化生成HMF的过程中,由于HMF在水中的溶解度小于在有机溶剂中的溶解度,所以当反应产生HMF时就会立即被萃取至有机相中,抑制了不必要的再水化反应和不必要的固体颗粒形成,使得HMF更容易从反应混合物中回收,同时还促使反应向产物方向移动。研究者通过进一步对比其他相似的模型化合物,发现:木质纤维结构对反应途径的影响较小,这意味着该研究所提出的两相体系具备可以推广到各种各样的木质纤维原料的可能,这为竹材等其他纤维原料制备HMF的途径提供了重要的参考依据。总之,双相溶剂体系不仅能够提高生物质的转化率、HMF的选择性和产率,而且产物分离后的有机溶剂能回收利用,进而降低了生产成本[77]。在今后设计双相溶剂体系的时候,除了需要考虑有机溶剂的选择和改性剂的添加外,还需要考虑有机溶剂与水的合理配比,以获得最佳的溶剂效应。

此外,随着研究工作的深入,发现除了从原料、催化剂、溶剂体系以及基本工艺参数优化等方面开展研究外,还可通过其它方法来改进实验:1) 通过微波加热的方法来替代传统的电加热,使物系受热均匀、加热速度变快,具有控制及时和反应灵敏的优点[78];2) 通过在溶剂中添加调节剂(如无机盐等[57])来改进溶剂本身的属性,也可以促进反应的进行。

表4 木质纤维生物质原料在双相溶剂体系中生产HMF

3 总结与展望

以竹材为原料催化转化制取HMF是生物质综合利用的有效途径之一。不同的提高HMF得率的工艺方式具备各自不同程度的优缺点,且目前这些研究大多停留在实验室探索阶段。为了进一步提高转化的效率并降低成本,从而实现工业化生产,建议未来的研究要重视以下几个方面:1) 利用竹材催化转化制备HMF实则是利用竹纤维素经糖化后进行制备,由于竹材致密的天然抗降解特性使得预处理糖化过程的能耗大、成本高,所以寻找合适的竹材预处理方法对于提高HMF乃至其他化学品都至关重要;2) 设计高效绿色的催化剂和开发新的功能性绿色溶剂体系,不仅要优化催化剂的活性、选择性、稳定性和可重复利用性等特性,而且同时要研究溶剂与催化剂的耦合规律,寻找合适的助剂添加在溶剂中来改善溶剂特性,促进反应高效进行;3) 优化工艺路线,进行小试放大,并对竹材制取HMF工艺进行全生命周期评价,分析竹材制备HMF的经济效益及其可行性,加大对HMF应用及可拓展的下游化学品和材料的研究,形成完整的产品链。