麦渣与制浆废液共混制备成型颗粒燃料及其燃烧特性分析

2023-02-04薛蓝馨侯慧敏林兆云杨桂花吉兴香陈嘉川

薛蓝馨, 侯慧敏, 林兆云, 杨桂花, 吉兴香, 陈嘉川

(齐鲁工业大学(山东省科学院)生物基材料与绿色造纸国家重点实验室/制浆造纸科学与技术教育部重点实验室,山东 济南 250353)

面对全球能源转型的挑战和突出的环境污染问题,生物质作为可持续的绿色清洁能源成为研究者们关注的焦点[1-2]。我国每年秸秆产量约10.4亿吨[3],产量巨大,深受我国相关部门重视[4]。麦草制浆造纸[5]是麦草高值化利用的一大举措,而将生产过程中产生的固废物麦渣和制浆废液加工制备成生物质颗粒燃料是充分利用原料、减小污染的方式之一[6]。虽然目前生物质压缩成型技术已相对成熟,但能与生物质成型燃料较好匹配的燃烧设备还有待进一步研究[7-9],成型燃料的燃烧性能和燃烧动力学性能研究是开发设计适当燃烧装置的前提。王茹等[10]通过热重分析得出玉米秸秆、麦秆、棉秆、甜高粱渣和木屑的燃烧过程均可分为脱水、挥发分析出和燃烧、固定碳燃烧以及燃尽阶段,并发现在一定升温速率下,通过热重分析-微商热重-差热分析曲线计算得到的工业分析值和发热量对生物质热重分析具有一定可行性,为热重分析技术应用于生物质燃烧性能提供了新方法。孙康等[11]利用热分析法对麦秆和麦秆成型燃料的燃烧性能进行研究发现,两者的着火温度均在250~260 ℃左右,且燃烧反应遵循燃烧动力学基本方程。本研究采用麦渣和制浆废液制备了新型成型颗粒燃料,并制备了一系列不同麦渣/废液混合配比的成型燃料,通过热重试验进行热重分析及燃烧动力学分析,以期为生物质成型燃料的制备和装置的设计提供数据支持,推进新能源的开发和造纸行业碳中和。

1 实 验

1.1 材料与仪器

麦草废弃物(麦渣)和制浆废液均来自山东省某造纸厂,麦渣经全自动振筛机(GB/T 6003型标准筛网)筛分,选择粒径大于0.22 mm的颗粒,备用;黏结剂制浆废液黏度为0.6 mPa·s,固形物质量分数为6.70%。原料成分分析依据文献[12]方法测定:麦渣中纤维素、半纤维素和木质素质量分数分别为30.15%、 27.06%和21.81%,挥发分和固定碳质量分数分别为62.16%和9.02%。

FW- 4A型液压压片机,天津博天胜达科技发展有限公司;TGA-Q50型TGA热重分析仪,美国TA仪器公司。

1.2 成型颗粒燃料的制备

按表1配比称取原料,充分混合,然后将混合物料置于40 ℃的烘箱中调节混合物料的含水率分别为1%、 2%、 3%、 4%和5%。称取1.0 g混合物加入到液压压片机,在压力10 MPa,停留时间3 min条件下进行压缩成型,得到麦渣生物质成型颗粒燃料。

表1 成型燃料混合备料配比表

1.3 热重实验及燃烧热力学分析

称取麦渣、制浆废液的烘干物(对废液先进行105 ℃烘干处理,烘干后的固体物)和成型颗粒各(10±0.1) mg,进行热重分析。实验条件:载气为空气,气体流量50 mL/min,升温速率10 ℃/min,温度范围25~800 ℃。采用TG-DTG联合定义法[13]分析得到样品的着火温度(Ti)、最大燃烧速率(vmax)及其对应温度(Tmax)、平均燃烧速率(v)和燃尽温度(Tf)。

样品的综合燃烧特性指数[14-15]、挥发分析出特性指数[16]和着火指数[17]按式(1)~(3)计算。

(1)

(2)

(3)

式中:S—综合燃烧特性指数,%2/(min2·℃3);vmax—最大燃烧速率,%/min;v—平均燃烧速率,%/min;Ti—着火温度,℃ ;Tf—燃尽温度,℃;Rv—挥发分析出特性指数,%/(min·K2);Tmax—最大燃烧速率温度,℃;Di—着火指数,%/(min·℃2)。

1.4 燃烧动力学分析

本实验在恒定升温速率10 ℃/min条件下进行燃烧热重实验,采用Coats-Redfern法[18]对动力学参数进行一级反应拟合,并根据化学反应速率常数随温度变化关系的经验公式阿伦尼乌斯公式(式(4))进行计算。

(4)

式中:k—由阿伦尼乌斯方程确定的反应速率常数,min-1;A—指前因子,min-1;E—表观活化能,J/mol;R—摩尔气体常数,8.314 J/(mol·K);T—热力学温度,K;α—转化率,%;n—反应级数。

(5)

式中:m0—样品燃烧前的初始质量,mg;mt—样品燃烧时t时刻的质量,mg;mf—样品燃烧结束后的剩余质量,mg。

(6)

对于一般的生物质燃料而言,(1-2RT/E)≈1,因此公式可简化为:

(7)

令y=ln[-ln(1-α)/T2],x=1/T,按照一级反应模型y=ax+b,则a=-E/R,b=ln(AR/(βE)),根据拟合曲线的斜率(a)和截距(b),则可以求出活化能(E)和指前因子(A)。

2 结果与讨论

2.1 燃烧过程分析

麦渣、废液固形物和不同配比条件下颗粒燃料的燃烧过程TG和DTG分析曲线见图1,燃烧过程的各阶段对应的发生温度如表2所示。麦渣的燃烧过程主要分为4个阶段:水分蒸发阶段、挥发分析出燃烧阶段、固定碳燃烧阶段和燃尽阶段[13]。首先,麦渣受热水分蒸发,当温度达到149.5 ℃时水分完全逸出,该温度区间属于水分蒸发阶段;继续升高温度,麦渣中的挥发分开始析出热解,与高温空气混掺首先被引燃,由于麦渣中含有大量的挥发分,燃料在200.3~414.7 ℃区间发生明显失重现象,失重率为60.5%,291.28 ℃时燃料燃烧速率达到最大,为8.2%/min。在该过程中主要完成半纤维素和纤维素的热解,热解生成CO2、CO和部分有机物[19-20]。麦渣在348.2~414.7 ℃之间失重下降平缓,主要可归结为大量挥发分析出后会包裹固定碳,从而阻隔原料与空气的接触,当挥发分燃烧到一定程度后固定碳开始燃烧,但是麦渣的挥发分燃烧与固定碳燃烧之间没有明显的界限,此过程主要以挥发分燃烧为主,伴随少量的固定碳燃烧[20]。温度升高至414.7~490.3 ℃,麦渣的TG曲线出现第2次较明显失重,失重率为10.1%,DTG曲线峰值为2.7%/min,对应的最大燃烧速率温度为447.94 ℃,主要是因为在该过程中,挥发分燃烧完全,使麦渣燃烧残余物与空气进行有效接触,导致固定碳开始大量燃烧,伴随少量剩余挥发分的燃烧[21-22]。温度大于490.3 ℃之后,麦渣质量变化小于1.0%,且DTG曲线无热重失重峰,说明此时麦渣燃烧完成,燃烧剩余物为18.96%。

由图可知,废液的燃烧过程主要分为5个阶段,前3个阶段与麦渣类似,分别在25~161.2、 161.2~369.1和369.1~573.6 ℃区间发生水分的蒸发、挥发分析出燃烧及固定碳的燃烧。但废液中挥发分含量较少,其挥发分析出燃烧DTG峰值(1.8%/min)明显低于麦渣挥发分析出燃烧DTG峰值(8.2%/min)。另外,废液在573.6~764.8 ℃区间仍有明显的失重和DTG失重峰(4.3%/min),失重率为24.68%,此为固定碳的二次燃烧,燃尽温度出现在764.8 ℃,且燃烧过程长。燃烧剩余物占26.72%,明显高于麦渣的燃烧剩余物。

a.TG; b.DTG

由不同配比条件下颗粒燃料燃烧过程的TG和DTG曲线结合颗粒燃料的组成分析可知:随着废液添加量的增加,颗粒燃料中挥发分和固定碳燃烧期的起始温度降低,说明废液的添加可以降低麦渣的燃烧温度,废液对于颗粒燃料的燃烧有正向协同作用[23]。

表2 麦渣、废液及成型颗粒燃料燃烧过程分析

2.2 燃烧热力学分析

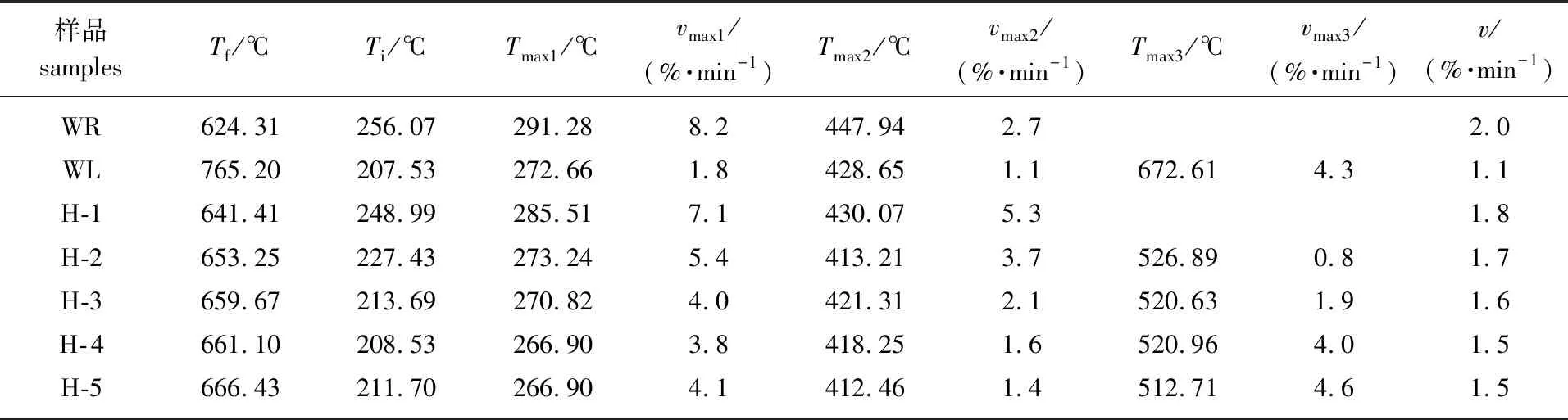

麦渣、废液及成型颗粒燃料燃烧热力学特征分析见表3。由表可知,麦渣的燃尽温度(624 ℃)小于废液的燃尽温度(765 ℃),这是因为麦渣中主要含有纤维素、半纤维素和木质素,剩余18.96%不可燃灰分;废液中高分子质量有机物在573.6~764.8 ℃出现固定碳二次剧烈燃烧,且二次燃烧所需温度明显高于麦渣固定碳燃烧所需要的温度,因此废液完全燃烧需要较高的能量。随着废液添加量的增加,颗粒燃料中挥发分、固定碳以及燃烧剩余物3者的最大燃烧温度不断降低,H-5的挥发分和固定碳的最大燃烧温度分别比麦渣的降低了24.38和35.48 ℃。

最大燃烧速率(vmax)和最大燃烧速率温度(Tmax)反映燃料在着火之后的燃烧情况,vmax越大,Tmax越小,说明该物质着火后的燃烧速率越快,燃烧稳定性越强。根据表3可知,在挥发分燃烧阶段,麦渣的vmax1为8.2%/min,加入废液后vmax1逐渐降低;麦渣Tmax1为291.28 ℃,废液Tmax1为272.66 ℃,随废液添加量的增加,成型颗粒燃料的Tmax1逐渐降低。在固定碳燃烧阶段,麦渣的vmax2为2.7%/min,废液的vmax2为1.1%/min,加入废液后的成型燃料的vmax2在1.4~5.3%/min之间;麦渣的Tmax2为447.94 ℃,废液的Tmax2为428.65 ℃,随废液添加量的增加成型燃料的Tmax2逐渐减小,较单独麦渣降低17.87~35.48 ℃,Tmax2降低有利于成型颗粒燃料的燃烧。由表3数据分析可知,废液燃烧在672.61 ℃出现DTG峰(4.3%/min),这是因为废液中燃烧剩余物使其发生固定碳的二次燃烧,说明废液或含废液的成型燃料完全燃尽需要更多热量[24-25]。

表3 麦渣、废液及成型颗粒燃料燃烧热力学参数1)

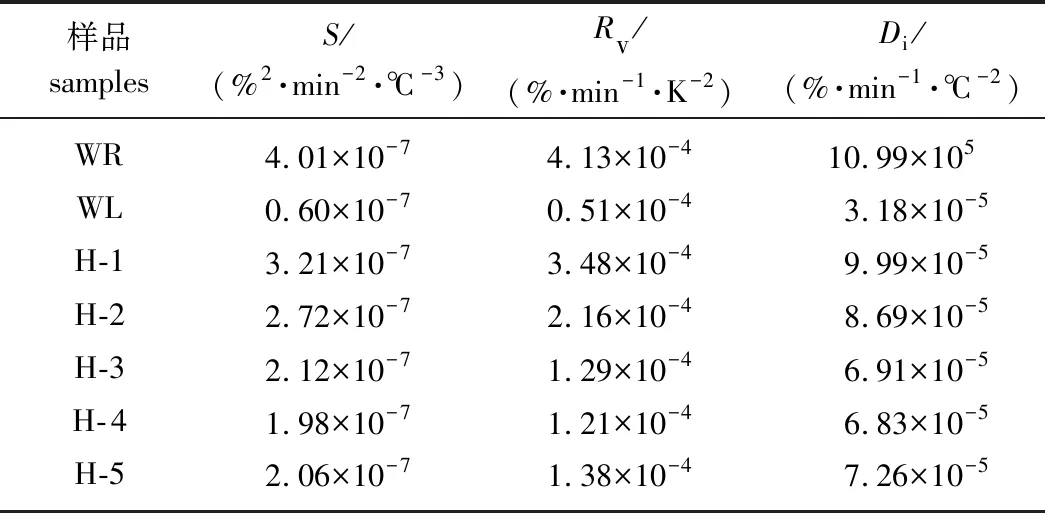

根据燃烧曲线计算得到成型颗粒燃料的燃烧特性评价指标结果见表4。由表4可以看出,麦渣的着火指数(Di)最大,为10.99×10-5%/(min·℃2),着火特性最好,表明其在较低温度下容易着火。废液的Di最低,为3.18×10-5%/(min·℃2),着火性能最差。成型颗粒燃料H-1~H-5,其着火指数随废液添加量的增加整体呈下降趋势,着火性能减弱。麦渣的综合燃烧特性指数(S)为4.01×10-7%2/(min2·℃3),颗粒燃料的S值有所下降。麦渣的平均燃烧速率为2.0%/min,废液的平均燃烧速率为1.1%/min,说明颗粒燃料平均燃烧速率随废液的加入而减慢。麦渣的挥发分析出特性指数(Rv)为4.13×10-4%/(min·K2),废液Rv为0.51%/(min·K2),说明麦渣的挥发分更容易析出,燃烧越快,而H-1至H-5颗粒燃料的Rv从3.48×10-4%/(min·K2)降低至1.38×10-4%/(min·K2),说明挥发分析出速率减慢。

表4 样品燃烧特性评价指标1)

2.3 燃烧动力学分析

将麦渣、废液和颗粒燃料的TG曲线各燃烧阶段按照1.4节中所述方法进行一级动力学拟合,结果如表5所示。由表可知,麦渣、废液和颗粒燃料各燃烧阶段拟合后一阶动力学曲线的相关系数均在0.95以上,说明使用该模型进行拟合是可行的。根据拟合得到的线性方程的斜率和截距计算出的颗粒燃料燃烧过程的表观活化能(E)和指前因子(A)。其中,E数值越低,说明颗粒燃料燃烧过程越易进行;A数值越大说明反应越迅速,程度越剧烈。由表5可知,麦渣在挥发分燃烧(230~340 ℃)和固定碳燃烧(420~480 ℃)阶段的E值分别为88.28和272.45 kJ/mol,分别比废液高50.25%和71.50%,而麦渣中挥发分燃烧和固定碳燃烧阶段的A值分别为2.57×107和2.23×1019min-1,分别是废液相应温度区间的A值的1.47×104倍和4.02×1014倍。说明相同条件下,废液中的挥发分和固定碳比麦渣中的挥发分和固定碳更易燃烧,但麦渣燃烧过程更为剧烈,极易发生爆燃。随着废液的添加,颗粒燃料在挥发分燃烧和固定碳燃烧阶段的E值和A值均不断降低,H-5的E值(72.85和83.52 kJ/mol)分别比麦渣降低17.48%和69.34%,H-5的A值(2.82×106和3.73×105min-1)也远远低于麦渣,说明将废液和麦渣混合制备的颗粒燃料在挥发分燃烧和固定碳燃烧阶段比麦渣更易燃烧(与热重结果相同),燃烧更稳定,不易发生爆燃现象。随着废液的增加,颗粒燃料在燃烧剩余物燃烧阶段的E值呈现下降趋势,但A值增大,H-5的E值(19.67 kJ/mol)比H-3(24.94 kJ/mol)降低73.35%,H-3(3.82×1015min-1)是H-5的A值(1.83×1012min-1)的2.1×103倍,说明废液和麦渣混合有助于提高颗粒燃料中燃烧剩余物的燃烧性能,且H-5的A值很小,不易出现爆燃现象。

表5 麦渣、废液及成型颗粒燃料燃烧动力学参数

3 结 论

3.1 采用热重分析(TG-DTG)对麦渣和制浆废液混合制备的成型颗粒燃料的热解特性进行分析,结果表明:添加制浆废液使颗粒燃料出现固定碳的二次燃烧阶段。提高混合物中废液占比,有利于降低颗粒燃料的挥发分燃烧和固定碳燃烧阶段的点火温度及最大燃烧速率温度,说明废液对于颗粒燃料的燃烧有正向协同作用。随着废液占比增加,颗粒燃料着火性能减弱,挥发分析出减慢。

3.2 采用Coats-Redfern法对麦渣、废液和颗粒燃料各燃烧阶段进行一阶动力学模型拟合和动力学参数计算,研究表明拟合曲线的相关系数(R2)均在0.95以上,拟合结果较好。随着废液的添加,颗粒燃料在挥发分燃烧和固定碳燃烧阶段的活化能(E)和指前因子(A)均不断降低,废液固形物质量分数为53%(H-5)的颗粒燃料对应的E值(72.85和83.52 kJ/mol)分别比麦渣降低17.48%和69.34%,A值(2.82×106和3.73×105min-1)也远远低于麦渣,说明颗粒燃料在挥发分燃烧和固定碳燃烧阶段比麦渣更易于燃烧,燃烧更稳定,且不易发生爆燃现象。