高温熔盐泵转子系统应力与模态的数值模拟

2023-02-04王子超张德胜金永鑫高雄发董亚光

王子超,张德胜,金永鑫,高雄发,董亚光

(江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013)

高温熔盐泵是太阳能光热发电系统中关键设备之一,主要作用是驱动高温熔盐在系统中循环流动,其一般型式为立式多级离心泵[1].高温熔盐泵长期运行在300 ~565 ℃的熔盐环境中,运行前需反复测试其安全性和可靠性,以免投入使用后对整个光热发电系统造成严重后果[2-3],因此对高温熔盐泵转子系统进行应力及模态分析具有重要意义.

在旋转机械领域,许多学者利用流固耦合方法,针对叶轮叶片的强度和动力学特性进行研究[4-6].由于高温熔盐泵特殊的结构,其内部流动与结构之间存在复杂的相互影响,水力振荡和高温条件使得泵的结构产生应力与变形[7-9].同时,模态是机械结构的固有振动特性,任意模态都具有各自的固有频率、阻尼比和模态振型[10].由模态分析能预测结构本身与内部流动、外界激励等发生相互影响的可能性,从而通过结构的合理设计避免共振的产生[11-12].李辉[13]对熔盐泵内湍流场进行了数值模拟,发现叶轮和空间导叶存在呈周期规律性变化的动静互相作用.WANG等[14]对核主泵(RCP)叶轮进行了模态分析,认为流场载荷使叶轮的固有频率增大,而离心力载荷使其减小,但整体上可以忽略不计.朱慈东等[15]对高压多级离心泵进行模态分析,认为计算转子临界转速时需考虑口环密封的等效刚度,以防止共振发生.

上述研究主要集中在不涉及温度场的流体机械动力学特性,而高温熔盐泵的设计和模态分析需要考虑流场和温度场带来的共同影响[16-18].文中应用ANSYS CFX软件对高温熔盐泵全流场的流动特性进行数值计算,基于流固热多场耦合技术,分析熔盐泵在一定温度、应力以及变形条件下的转子结构特征和模态特征,从而为高温熔盐泵的设计及运行提供一定的理论依据.

1 数值计算

1.1 计算模型

以某一台三级立式长轴高温熔盐泵为研究对象,该泵设计性能参数分别为流量Qd=85 m3/h,扬程H=55 m,转速n=1 450 r/min.泵叶轮几何参数分别为叶轮外径D2=265 mm,进口直径Dj=135 mm,轮毂直径dh=70 mm,叶片数Z=6,叶片包角φ=148°,叶片安放角β=22.5°.

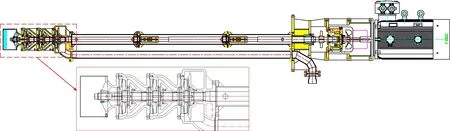

高温熔盐泵结构如图1所示,主要包括进口、叶轮、导叶、环形压水室、轴承、泵轴和出液管等.

图1 泵结构及局部过流部件放大图Fig.1 Pump structural and partial enlarged detail of flowing components

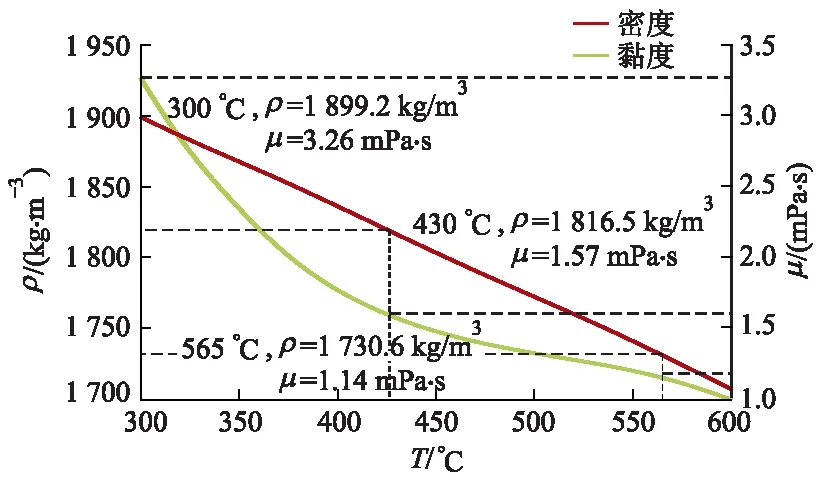

高温熔盐泵结构分析主要针对高速旋转部件,即叶轮和泵轴.泵结构部件材料为347H,输送介质分别为25 ℃的清水和300,430,565 ℃的熔盐介质.熔盐介质的物性参数按照文献[19]确定,如图2所示.

图2 熔盐介质物性参数Fig.2 Physical parameters of molten-salt medium

1.2 网格划分与边界条件设置

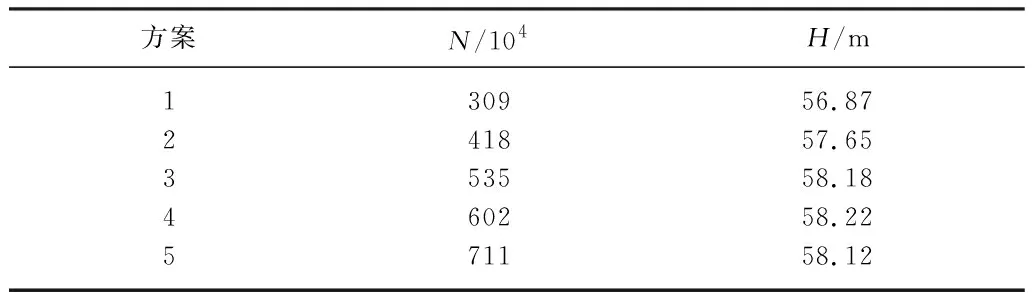

对熔盐泵流体域进行六面体结构化网格划分.为验证网格无关性,采用5种不同的方案,以扬程H为判据进行数值计算,结果如表1所示,表中N为网格数.可以看出,当网格数大于535万时,计算扬程变化相差较小,因此选取方案3作为计算网格,此时网格质量在0.40以上.

表1 网格无关性计算结果Tab.1 Calculation results of mesh independence

应用ANSYS CFX软件,选取标准k-ε湍流模型对高温熔盐泵内部流场进行数值计算.边界条件设置如下:进口设置为质量流量进口;出口设置为静压出口;采用无滑移光滑壁面.

1.3 约束设置

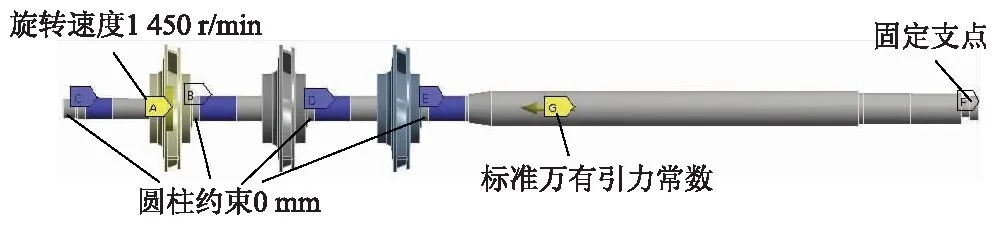

在保证网格质量的情况下,采用ANSYS Workbench对高温熔盐转子系统进行非结构四面体网格划分,总网格数为368 387,网格质量在0.36以上,如图3所示.

图3 转子及叶轮网格Fig.3 Rotor and impeller meshing

在转子系统中,无预应力条件下约束设置如下:轴衬套在径向上约束轴承以防止轴系发生偏移,在轴衬套和泵轴的接触面施加圆柱面约束,同时约束转子结构在轴向和切向的自由度,避免产生扭转振型,从而求解出转子系统的模态参数,如图4所示.

图4 结构域边界条件Fig.4 Domain boundary conditions

有预应力条件下,除上述约束设置外,受流场作用,在叶轮前后盖板及叶片上产生流场载荷.将565 ℃熔盐介质在1.0Qd工况下的流场载荷通过CFX流场数值导入Workbench平台进行耦合.重力由加速度大小和方向直接定义,离心力由转速大小和方向进行定义,二力合称为质量力载荷.

熔盐泵受高温熔盐介质热传导的影响,需对温度场在Workbench平台上进行规定:初始外界空气与转子模型温度都设置为20 ℃,对流换热系数设置为1 000 W/(m·℃).提取温度场数据施加到转子结构中,用以计算温度分布,再对结构进行热固耦合分析,得到温度载荷.最后基于流场载荷、质量力载荷与温度载荷,对转子结构进行应力分析.

2 计算结果及分析

2.1 数值计算方法可靠性验证

为了验证熔盐泵内部流场数值计算方法的可靠性,对熔盐泵进行0.35Qd~1.15Qd工况下的清水试验,得到泵外特性试验数据,并与计算结果进行对比,如图5所示.

图5 试验与数值计算结果对比Fig.5 Comparison between test and numerical simu-lation results

由图5可以看出:数值计算结果与试验结果的变化曲线基本一致,由于在数值计算时部分转子结构做了简化,且机械摩擦损失忽略不计,故计算结果略高于试验值;试验测试与数值计算的扬程最大误差为3.8%,效率最大误差为7.3%,但均在可接受范围内,这表明文中所采用的数值计算方法是可靠的.

由图5还可以看出,在1.0Qd工况下,相比于清水试验扬程值, 25 ℃清水、300 ℃熔盐、430 ℃熔盐和565 ℃熔盐的计算扬程分别提高2.97%,3.76%,3.17%,3.14%.由此可见,在设计工况下,介质的密度和黏度对泵外特性影响较小,这与文献[20-21]的结论一致.因此,清水测试结果可作为高温熔盐泵运行性能的参考.

2.2 温度场分析

图6为设计工况下,熔盐泵各级叶轮和叶片在565 ℃熔盐介质时的温度分布,可以看出:整体上,第三级叶轮的温度明显更高,首级叶轮和第二级叶轮的高温区主要分布在叶轮进口,并呈轴对称分布,叶轮轮毂与叶片前缘相交处为最低温度区;叶轮前盖板与叶片相交区域温度高于后盖板与叶片相交区域,其温度呈中心对称分布;叶片的温度分布呈现梯度变化,高温带从叶片前缘向尾缘延伸并逐渐加宽,最终形成高温区;叶片温度随级数而增大,温度分布梯度随级数而减小,这是因为熔盐介质流经转子结构,对各级叶轮做功,从叶轮进口到出口,随着流动过程热传导更充分所致.

2.3 应力变形分析

2.3.1 叶轮应力分析

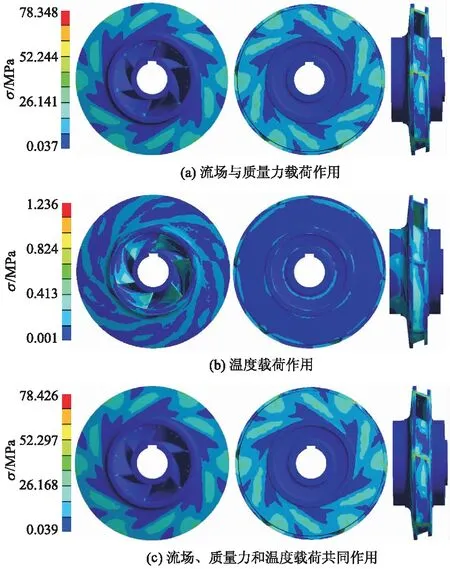

在设计工况下,565 ℃熔盐介质时,只考虑流场与质量力载荷、只考虑温度载荷以及两者同时考虑的熔盐泵首级叶轮应力分布情况如图7所示.

图7 熔盐介质温度为565 ℃时首级叶轮的应力分布Fig.7 Stress distribution of the first-stage impeller in molten-salt medium of 565 ℃

由图7a可以看出:叶轮前盖板应力分布比较均匀,叶轮后盖板部分区域有较为明显的应力集中;最大应力在叶轮后盖板与叶片尾缘连接区域,最大值为78.348 MPa,最小应力在轮毂处.

由图7b可以看出:叶轮应力值较图7a更小,总体为0.100~0.400 MPa,无较大的应力集中;最大应力在叶片前缘区域,最大值为1.236 MPa,最小应力在后盖板.

由图7c可以看出:叶轮应力分布与图7a相似,总应力值略大于图7a应力值,可以推断占主导应力作用的是流场和质量力载荷.

图8为不同流量工况下,各级叶轮在不同温度熔盐介质时的应力最大值曲线,可以看出:在同一温度熔盐介质时,随着流量的增大,各级叶轮的最大应力值呈下降趋势,其中首级叶轮和第二级叶轮的最大应力值下降相对平缓,第三级叶轮应力值在流量小于0.8Qd时有明显下降过程,之后下降趋势相对平缓.

图8 不同温度下各级叶轮最大应力变化曲线Fig.8 Variation curves of maximum stress of impeller at various stages under different temperatures

叶轮在不同工况和温度条件下整体应力分布相对均匀,但叶片与前后盖板连接处以及叶片尾缘处仍存在局部应力过大的区域.为分析叶片与前后盖板连接处的应力,取单叶片模型,同时选取叶片表面与前后盖板的4条交线,确定弦长方向为叶片前缘到尾缘,如图9所示.

图9 叶片-盖板交线示意图Fig.9 Diagram of blade-cover intersecting lines

图10为在1.0Qd工况下,计算得到的565 ℃熔盐介质时叶片-盖板交线的应力分布.

由图10可以看出:4条交线在叶片前缘处的起始应力值相差不大,总体趋势随弦长有所上升;在前盖板-叶片工作面交线上,在弦长150 mm处存在应力值较大区域,该交线上应力值极差在15.000 MPa以内;在后盖板-叶片工作面交线上,在叶片尾缘处应力增大至25.000 MPa;在前盖板-叶片背面交线上,应力值随弦长没有明显增幅,该交线上应力值极差在10.000 MPa以内;在后盖板-叶片背面交线上,总体应力值相差不大,在弦长130 mm处应力值有小幅上升.

图10 叶片与盖板不同交线应力分布Fig.10 Stress distribution of different intersecting lines between blade and cover plate

通过对比叶片背面的2条交线,应力值在叶片尾缘处大幅上升至60.000 MPa以上,这与上述分析的叶片尾缘区域有应力集中现象相符.通过对比叶片工作面上的2条交线,前盖板交线整体应力大于后盖板交线应力,同时,背面交线边缘应力整体大于工作面交线应力,由此可知,在叶片背面与前后盖板结合的交线位置以及叶片尾缘处易出现应力集中现象.

2.3.2 叶轮变形分析

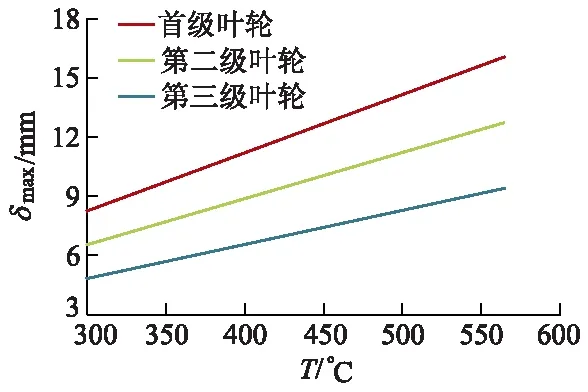

在设计工况下,不同温度介质时各级叶轮最大变形曲线如图11所示,可以看出:随着介质温度升高,同一级叶轮的最大变形量增大,各级叶轮最大变形量差距也逐渐增大;在同一温度下,首级叶轮最大变形量大于第二级叶轮和第三级叶轮.后续变形分析文中均以首级叶轮为研究对象.

图11 设计工况下不同温度介质时各级叶轮最大变形量Fig.11 Maximum deformation of impellers at all levels under design conditions with diffe-rent temperatures

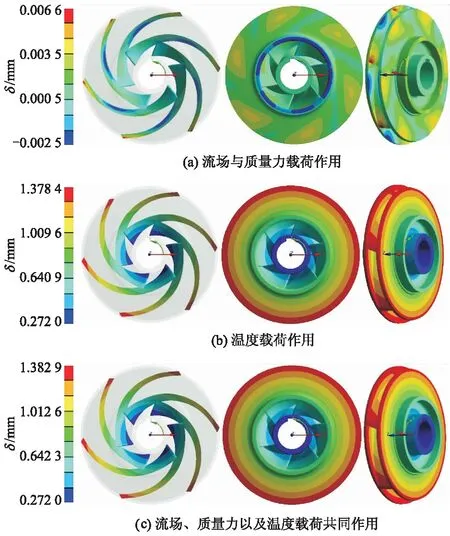

图12为在不同载荷作用下,565 ℃熔盐介质时首级叶轮径向形变分布,可以看出,叶轮受到各类载荷作用,其形变呈明显的中心对称分布.

图12 565 ℃熔盐介质条件下首级叶轮径向形变分布Fig.12 Radial deformation distribution of the first stage impeller in molten-salt medium of 565 ℃

只考虑流场与质量力载荷时,叶轮盖板与叶片交线处有较小形变,这是因为此处受连接结构约束,形成了一个较大的应力集中.

只考虑温度载荷时,叶轮径向形变量较只考虑流场与质量力载荷时明显增大,其峰值达到1.378 4 mm.叶轮前后盖板形变量呈轴对称分布,且从进口到出口变形值呈递增趋势.叶片上的形变沿前盖板到后盖板方向呈带状分布且逐渐减小,最小值出现在叶片与后盖板相交区域,为0.272 0 mm.

同时考虑流场、质量力以及温度载荷共同作用时,与只考虑流场与质量力载荷时类似,叶轮前后盖板上的形变有梯度变化,形变值略大于只考虑温度载荷的形变.因此,可以认为是各载荷形变值的叠加,且叶轮形变的主要原因是温度载荷.

在不同流量工况下,不同温度熔盐介质时,首级叶轮径向的最大变形量如表2所示,可以看出:在同一温度熔盐介质时,随着流量逐渐增大,首级叶轮形变值在较小范围内逐步降低;在同一流量工况下,随着熔盐介质温度升高,叶轮形变较为明显,且形变值逐渐增大,这说明温度是引起叶轮变形的首要原因.

表2 首级叶轮最大径向变形分布Tab.2 Maximum radial deformation distribution of the first stage impeller

图13为在不同载荷作用下,565 ℃熔盐介质时首级叶轮周向形变分布.

图13 565 ℃熔盐介质条件下首级叶轮周向变形分布Fig.13 Circumferential deformation distribution of the first stage impeller in molten-salt medium of 565 ℃

由图13a可以看出:叶轮后盖板的形变量小于前盖板,其中主要形变发生在叶轮出口区域,最大值为0.008 8 mm.叶片上的形变从前盖板到后盖板呈带状分布,且形变量逐渐增大.

由图13b可以看出:与只考虑温度载荷的径向形变有所不同,该周向变形在盖板水平两侧有2处方向相异的形变区域,之间的形变区域依次过渡,在前盖板叶片前缘的轮毂处形变分别达到最大值和最小值,分别为0.009 8 mm和-0.009 7 mm;叶片上的形变量从前缘到尾缘呈梯度分布且逐渐递减.

由图13c可以看出:此时叶轮周向形变可以看作是前2种载荷作用的叠加;在周向形变中,2种不同的载荷对叶轮的形变没有明显的主次差别.

在不同流量工况下,不同温度熔盐介质时,首级叶轮周向最大变形量如表3所示,可以看出:叶轮周向形变量要远小于径向形变量,且温度载荷不再起主导作用;在同一温度介质时,首级叶轮周向形变量随流量的增大而逐渐减小;在同一流量工况下,随着介质温度的升高,叶轮周向形变值逐渐增大;由流量改变产生的周向形变量与温度变化产生的周向形变量相近.

表3 首级叶轮最大周向变形分布Tab.3 Maximum circumferential deformation distribution of the first stage impeller

由上述分析可知,随着熔盐介质温度的升高,叶轮的最大应力值逐渐下降,而变形值逐渐增大.对每一级叶轮而言,熔盐介质温度越高最大应力值越小,这是因为熔盐介质温度越高,其密度越小,占主导地位的流场载荷对叶轮的应力作用也越小.叶轮的变形值主要受温度载荷影响,熔盐介质温度越高,材料受热发生热膨胀,变形值则越大.

熔盐泵转子部件材料347H在565 ℃时屈服强度为σs=208 MPa,取安全系数n=2.2,得到许用应力为94.55 MPa,根据以上应力计算结果可以认为,该熔盐泵的转子部件材料强度符合安全标准.

3 模态及共振分析

3.1 模态分析

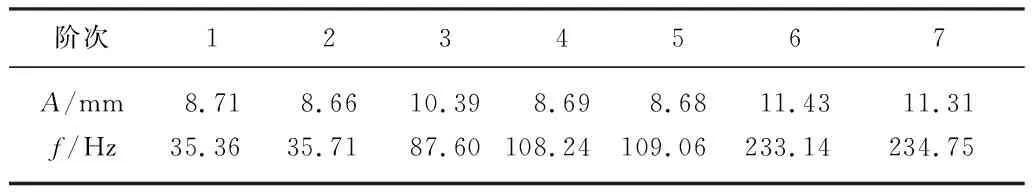

表4为高温熔盐泵转子结构在不考虑预应力下的前7阶振型模态参数,可以看出:转子系统随着阶次的增大,其固有频率和振幅都有增大的趋势;除第5阶振型外,其余相邻两阶振型固有频率相近,且第1阶振型和第2阶振型固有频率偏小;各阶振型的振幅没有明显规律,第5阶振幅有较大变化,振幅为10.40 mm.

表4 转子在无预应力下的模态参数Tab.4 Modal parameters of rotor without prestress

图14为转子结构在无预应力下的前6阶振型分布,可以看出:第1,2阶为转子和叶轮之间的摆动振型,方向分别为沿y轴和x轴方向相互垂直;第3,4阶分别为沿y轴和x轴方向的一阶弯曲振型;第5阶为叶轮绕z轴的扭转振型,其中叶轮的变形呈轴对称分布;第6阶为沿y轴方向的二阶弯曲振型.

图14 无预应力前6阶振型Fig.14 First 6 vibration modes without prestress

高温熔盐泵转子系统在考虑流场、质量力以及温度载荷下的前7阶振型模态参数如表5所示,可以看出,除第3阶振型外,其余相邻两阶振型固有频率相近;转子系统在有预应力下的固有频率为无预应力下的109%~498%,这是由于外界载荷加大了系统的刚度,从而使固有频率增大;前7阶的振幅相对于无预应力的振幅相差分别为2.59,2.54,1.72,0.07,-1.72 ,2.75,2.63 mm,最大相差出现在第1阶,振幅增加了42.3%,其中最大振幅在第6阶,振幅值为11.43 mm.

表5 转子在预应力下模态参数Tab.5 Modal parameters information of rotor with prestress

图15为转子结构在有预应力下的前6阶振型分布,可以看出:第1,2阶分别为沿y轴和x轴方向的一阶弯曲振型;第3阶为叶轮绕z轴的扭转振型;第4,5阶分别为沿y轴和x轴方向的转子的二阶弯曲振型;第6阶为沿y轴方向的三阶弯曲振型.

图15 有预应力前6阶振型Fig.15 First 6 vibration modes with prestress

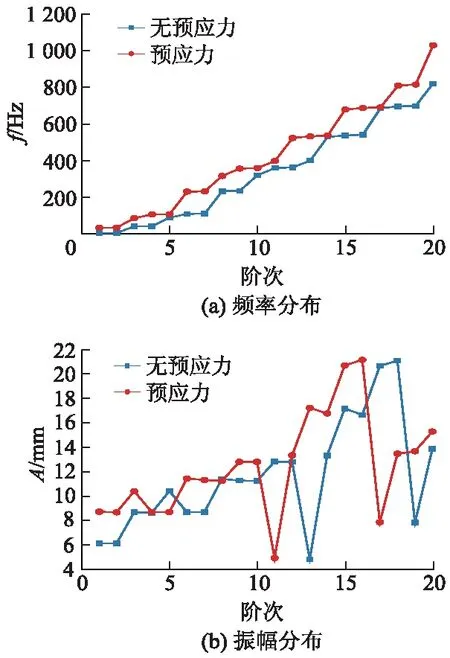

转子固有频率和振幅在有预应力和无预应力条件下,随不同阶次的变化曲线,如图16所示.

图16 有无预应力下转子频率与振幅分布Fig.16 Frequency and amplitude distribution of rotor with and without prestress

由图16可以看出:转子系统固有频率在有无预应力条件下均逐渐增大,并且有预应力的条件下固有频率在不同阶次均大于无预应力条件;从无预应力下的第3阶开始,有预应力的振幅值滞后2个阶次后与无预应力的振幅值大致相同.

3.2 共振分析

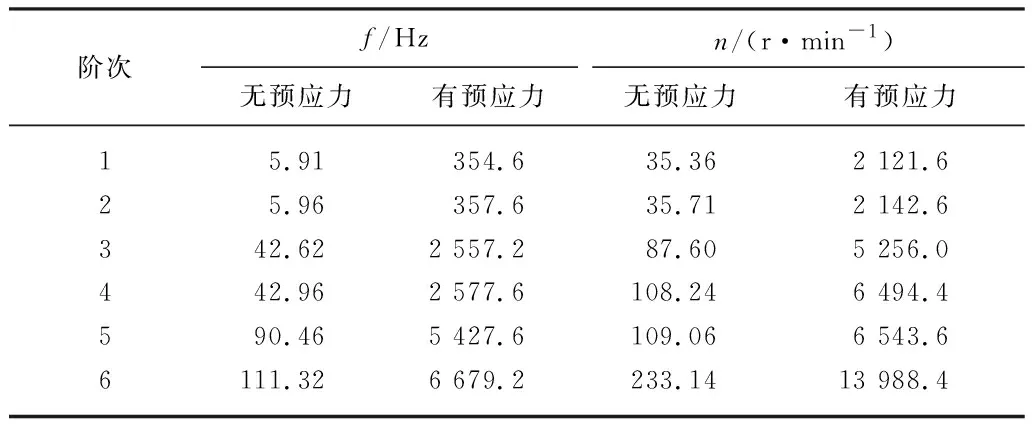

对于转子系统而言,当其所受激励的频率同固有频率相近时,会引起转子共振,此时的转速称为临界转速.在结构设计时需对转子系统的共振特性进行分析,避开临界转速以防止产生变形和动应力,造成系统结构的破坏.表6为转子系统在无预应力和有预应力下前6阶次固有频率和临界转速.

表6 各阶转子频率与临界转速Tab.6 Frequency and critical speed of each stage of the rotor

由表6可以看出,在无预应力和有预应力条件下,临界转速值均偏离泵额定转速(1 450 r/min).模型泵叶片频率为145 Hz,这和各阶振型的频率相差较大,因此认为该转子系统不易发生共振现象.

4 结 论

1) 通过对比清水测试与数值计算的结果,数值计算与清水试验值的变化曲线基本一致,介质的密度和黏度对泵外特性影响较小,清水测试结果可作为高温熔盐运行性能的参考.

2) 熔盐泵叶轮前盖板口环和叶片尾缘位置为最高温度区,叶轮轮毂与叶片前缘相交处为最低温度区,这是由于熔盐随着流动过程热传导更充分所致.随叶轮级数增多各级叶轮温度整体升高,叶轮随流量增大最高温度值整体呈下降趋势.

3) 叶轮应力分布中起主导作用的是流场与质量力载荷,各级叶轮随流量增大,最大应力值呈下降趋势,这是由于熔盐介质温度越高密度越小造成的.温度是引起叶轮变形的首要原因,变形呈现明显的对称分布,叶轮周向形变量要远小于径向形变量.在同一流量工况下,叶轮的变形值主要受温度载荷影响,熔盐介质温度越高,材料受热发生热膨胀,变形值也越大.

4) 有预应力下转子结构的固有频率比无预应力下有较大程度提升,上升幅度为109%~498%,各阶振幅没有明显规律.模型泵临界转速值均偏离泵额定转速,叶片频率与各阶转子固有频率相差也较大,认为该转子系统在运行中发生共振的可能性较小.