抛光机用空气静压轴承静态特性研究*

2023-02-04徐嘉慧冯艳冰龚维纬崔海龙

徐嘉慧,冯艳冰,龚维纬,崔海龙

(中国工程物理研究院机械制造工艺研究所,绵阳 621000)

0 引言

金刚石刀具是超精密加工的理想工具[1],其前刀面表面质量会影响被加工工件的质量。抛光是获得金刚石刀具前刀面高质量表面的一种重要技术,其加工效果与抛光机的性能有关。作为抛光机的关键部件,主轴的性能直接决定了抛光机的加工效果。与传统的机械轴承相比,空气静压轴承因具有摩擦小、回转精度高等优点[2],可以增加抛光机加工的稳定性,有利于保证加工质量,因此,也常被用于抛光机上。如某公司研制的HPJ910系列超精密环形抛光机,采用的就是空气静压主轴[3]。因此,设计出满足金刚石刀具抛光机使用要求的空气静压主轴是具有实际应用价值的。

针对空气静压主轴,尽管不同类型的节流器相继出现,但是小孔节流器仍然是目前应用最广泛的节流器形式[4]。承载力和刚度是空气静压轴承的重要静态性能指标,因此,设计主轴时,为了获得轴承的静态性能,对工作流场的分析是必要的。

目前国内外学者已经针对小孔节流器开展了大量的研究。LI等[5]通过仿真分析的方法,研究了不同节流孔直径和均压腔尺寸对止推轴承承载力和质量流量的影响规律;杜建军等[6]通过加权余量法和有限元离散化法,研究了轴承承载力和刚度随均压槽数量和位置的变化情况;姚涓等[7]基于ANSYS CFX软件,分析了节流孔直径和节流气腔直径等几何参数与径向静压空气静压轴承承载力的关系;毛宁宁等[8]基于CFD仿真方法,讨论了止推轴承4种表面结构对轴承承载力的影响,并选出了保证轴承稳定工作前提下的均压槽几何尺寸;张在春等[9]对径向空气静压轴承的静态特性展开了理论分析,通过工程计算和ANSYS二维流场分析相结合的方法,分析了不同偏心率和供气压力对轴承承载力和刚度的影响规律;王婷等[10]基于CFD仿真计算,分析了直线形、双弧形和X形三种均压槽结构下的承载性能,并研究了直线形均压槽的几何结构参数对轴承承载性能的影响规律;研究了供气压力、节流孔直径、气膜厚度对径向气膜内压降的影响,发现压降随着供气压力和气膜厚度的降低,以及节流孔直径的增大而降低;薛义璇等[11]提出了一种带倒角的气腔结构,并利用Fluent软件分析了轴承的性能,结果表明,气腔和节流孔直径的变化对轴承力学性能影响更大,带有倒角的气腔结构有助于轴承稳定性的提高;崔海龙等[12]建立了双向流固耦合模型,基于该模型分析了轴承设计参数对承载力和刚度的影响情况,并开展了静态性能测试实验验证了提出了数值模拟方法的可靠性;程志勇等[13]基于有限差分法和牛顿迭代法,得到了小孔节流静压气体轴承的压力分布和承载力,并分析了偏心率、轴承间隙、供气孔直径等不同参数对承载力的影响。

本文首先根据主轴在抛光时的受力状态,提出了在拟定技术参数下的空气静压主轴工作时倾斜角度的计算方法,然后建立了空气静压止推轴承和径向轴承的三维流场模型,基于ANSYS仿真平台,综合考虑了节流孔直径、数量等关键几何参数,分析了节流孔参数对轴承承载力的影响规律,并确定了合理的轴承尺寸,研制了空气静压主轴,最终通过实验验证了主轴性能。

1 抛光机用空气静压轴承工作条件分析

1.1 抛光机基本机构

图1是金刚石刀具前刀面抛光机的结构简图,从图中可以看出,在抛光时,空气静压主轴需要承受的力包括抛光盘及其底座、刀具、夹具和加载砝码的总重力,以及在抛光时金刚石刀具与抛光盘之间的摩擦力Ff。由于抛光盘及底座与主轴连接,因此施加的是均匀的载荷,通过计算,抛光盘及其底座的总重量在30~50 kg左右。而刀具等零件与抛光盘的接触点不在中心位置,施加的是偏心载荷。通过计算,可以得到刀具等零件总重为3~11 kg,即偏心载荷的大小约为110 N。从安全角度考虑,本文在理论计算时,假设抛光力F压力的最大值为140 N。因此,可提出抛光机加工对主轴性能的需求如表1所示。

图1 金刚石刀具前刀面抛光机简图

表1 抛光机对主轴的性能需求

1.2 空气静压轴承受力分析

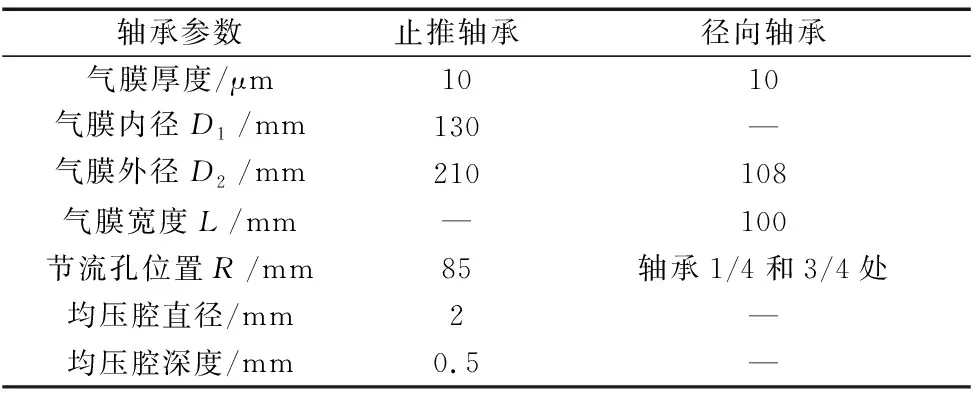

为了设计出满足抛光机要求的空气静压主轴,需要对以上提出的指标进行合理性验证。首先根据抛光机的空间和抛光盘的尺寸限制,可先拟定主轴整体的关键尺寸如表2所示。

表2 轴承关键几何结构参数

根据主轴的关键几何参数,可以对主轴在实际抛光时的受力状态进行分析,受力分析如图2所示。本文中的主轴采用“工”字型结构,即上止推盘,下止推盘和转子呈工字型安装。以下止推盘中心为坐标原点O,沿着下止推盘径向建立X轴,沿着下止推盘轴向建立Y轴,其中A、B点为上止推盘上节流孔处对应的支撑点;C、D为下止推盘上节流孔处对应的支撑点;E、F分别为径向轴承上的上排和下排节流孔对应的位置点。O1为主轴的质心点。抛光力作用位置距离上止推盘中心距离r=90 mm。

图2 空气静压主轴受力分析

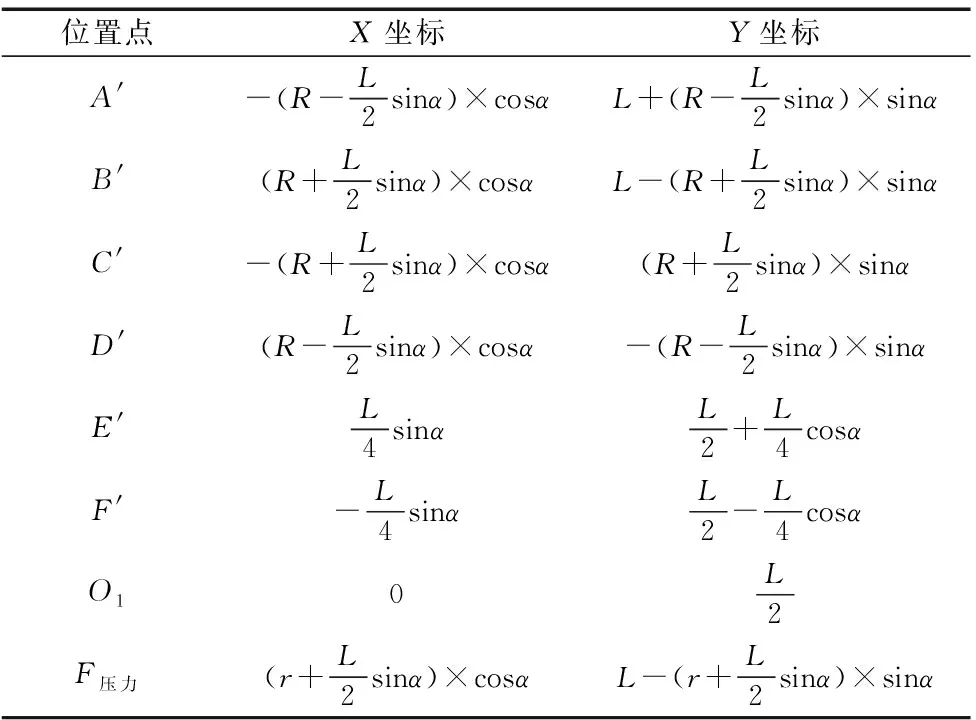

如图2所示,主轴在受到外力时,将会产生α角度的偏斜,根据几何关系,可求得此时主轴上各点坐标如表3所示。

表3 偏斜后关键位置点的坐标

根据力的平衡条件可以得到:

FA′×LOA′+F压力×L压力+FD′×LOD′=

FB′×LOB′+FE′×LOE′+FF′×LOF′+FC′×LOC′

(1)

式中,力矩可以根据坐标点之间的距离求得,以A点与质心O点之间的距离为例:

(2)

主轴的承载力与气膜厚度有关,当主轴由于受力发生倾斜时,支撑点的气膜厚度发生变化,相对应的承载力也会随之改变,以点A处为例,变化后的承载力FA′可以表示为:

FA′=F-k×(yA′-yA)

(3)

将式(2)、式(3)代入式(1)中,可以求解得到此时主轴产生的倾斜角为6.992×10-8°,在此倾角下,气膜厚度变化量为7.25×10-12μm,可以认为该技术参数下的主轴,在抛光力的作用下是可以保持稳定工作的,即主轴的设计参数是合理的。

通过主轴的受到偏心力矩以及在抛光力作用下主轴的偏心角度,根据角刚度计算公式[15]:

(4)

计算可以得到,主轴的角刚度为1.27×1010N·m/rad,即对于本文中提到的抛光机上的主轴,虽然抛光时受到的是偏心的载荷,但是在保证止推轴承和径向轴承性能的情况下,角刚度是满足要求的,因此本文在轴承分析过程中只考虑止推轴承和径向轴承的性能。

2 流场数值模拟计算模型

2.1 有限元模型的建立

在工程应用中,主轴中通常采用止推轴承实现主轴轴向的承载,采用径向轴承实现主轴沿径向方向的承载,因此保证止推和径向轴承的性能是保证主轴性能的关键。在对轴承静态性能进行分析时,间隙内气膜的压力分布情况是需要关注的重点。

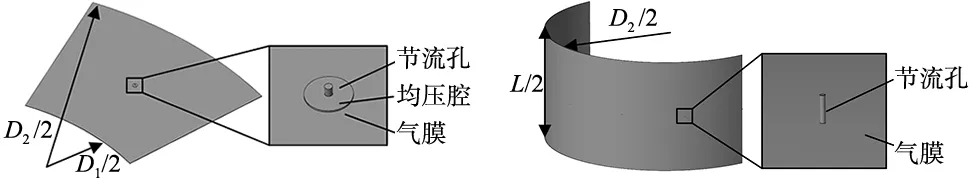

为了实现对气膜压力的求解,首先需要建立合理的气膜结构模型。本文中分析的气膜结构由气膜、节流孔和均压腔组成,具体的几何结构参数见如2所示。首先采用ANSYS的Design Modeler Geometry模块进行轴承三维结构的创建,创建好的三维模型如图3和图4所示。然后将创建好的三维结构导入到Mesh中进行网格的划分,为了能够获得质量高的网格质量,在创建三维模型时,将气膜与节流孔和均压腔交界处进行了切片处理。

图3 止推轴承气膜三维模型 图4 径向轴承气膜三维模型

为了提高计算效率,在保证求解精度的前提下,在对小孔节流静压轴承止推节流器进行建模时,将止推气膜平均分割为12份,对其中一份的气膜压力进行求解。与止推气膜类似,将径向气膜模型分为4份,对其中的一份进行网格划分,边界定义为Symmetry。

2.2 基于ANSYS的数值模拟

在层流、等温且不考虑惯性力的情况下,间隙内气膜压力满足N-S方程[16]。

(5)

(6)

(7)

式中,ρ为空气密度;t为时间;ux,uy,uz为速度在x,y,z三坐标轴上的分量;F为单位质量流体受到的力;P为压力;U为空气的内能;q为热量;k为热导率;T为热力学温度。

气膜压力的分析就是对雷诺方程求解的过程,ANSYS中的Fluent模块是目前应用很广泛的一种求解方法,其计算结果也被广泛认可。本文基于ANSYS,展开对空气静压轴承的数值模拟研究。

在进行数值分析时,网格划分质量是获得准确求解结果的重要保证。因此,为了获得较高的网格质量,采用扫掠的网格划分方法,获得了形状比较规则的网格。划分完成后的网格正交率为0.98。将划分好网格的模型导入Fluent求解器中,使用层流模型,设置边界条件为压力入口和压力出口,其中进口压力为0.5 MPa,出口压力为0.1 MPa。选择SIMPLE计算方法进行求解。求解过程观察残差值,当残差值小于10-6时,视为计算收敛。

3 轴承数值模拟分析

3.1 结构参数对止推轴承静态性能的影响

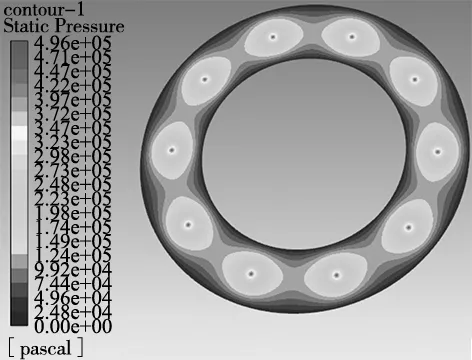

仿真得到的止推气膜压力分布如图5所示。可以看出,气体通过节流孔后,会产生压降,气体流动越靠近气膜出口边界,压力越低。

图5 止推气膜压力分布

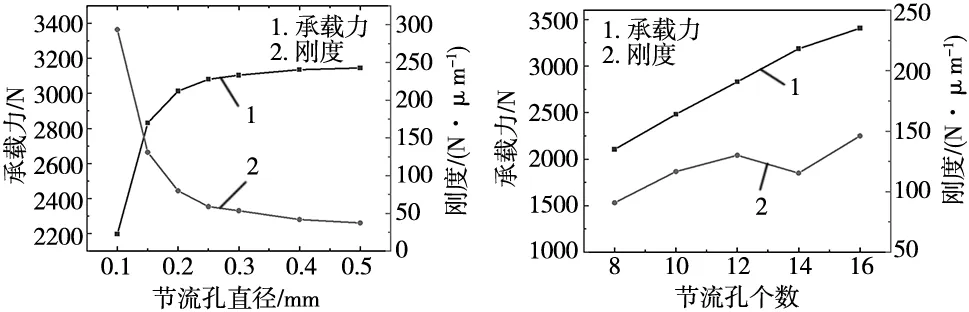

为了确定轴承的最佳几何参数,进一步分析了不同结构参数对轴承静态性能的影响规律。首先是节流孔直径对轴承静态性能的影响规律。从图6中可以看出,气膜承载力随着小孔直径的增大而增大,但是当小孔直径大于0.25 mm时,直径的增大对承载力的提高效果不明显;另外,气膜刚度会随着小孔直径的增大而减小,当小孔直径大于0.25 mm时,气膜刚度的下降也变得缓慢。综合考虑气膜承载力和刚度的要求,可以在0.1~0.25 mm选择小孔直径。本文确定的小孔直径为0.15 mm。

图6 节流孔直径对止推轴承性能的影响规律 图7 节流孔数量对止推轴承性能的影响规律

在确定节流孔直径后,分析了节流孔数量对轴承静态性能的影响规律,如图7所示。

可以看出,轴承承载力随着节流孔数量的增加而增大;但是轴承刚度在大于12个时,对刚度的影响不明显,增长幅度小于10%。考虑到节流孔直径较小,制造难度大,因此在满足刚度要求的情况下,本文最终选择小孔个数为12个。

3.2 结构参数对径向轴承静态性能的影响

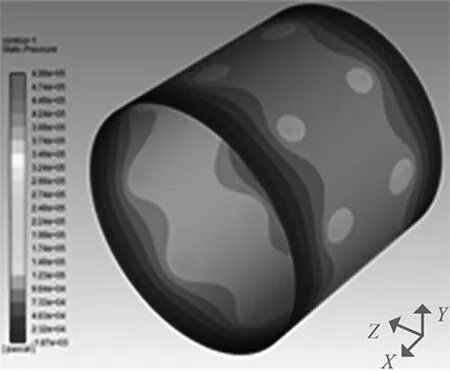

径向轴承气膜仿真后的压力分布如图8所示。由于在对径向气膜进行建模时,假设径向气膜会在沿着Y轴正向产生偏移,因此,在云图上可以看到,Y轴正向气膜压力要高于Y轴负向。

图8 径向气膜压力分布

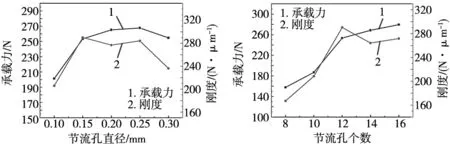

与止推轴承类似,为了确定更合适的轴承几何参数,分析不同结构参数对径向轴承静态性能的影响规律。首先是节流孔直径对承载力和刚度的影响,如图9所示。

图9 节流孔直径对径向轴承性能的影响规律 图10 节流孔个数对径向轴承静态性能的影响规律

可以发现,径向承载力和刚度均随着小孔直径的增大先增大后减小。并且当小孔直径为0.15~0.25 mm时,承载力和刚度的变化趋势均比较缓慢。本文确定的径向节流孔直径为0.15 mm。

节流孔个数对径向轴承静态性能的影响规律如图10所示。需要说明的是,本文中涉及到的径向轴承为双排节流孔的形式,图中小孔个数指的是每一排小孔的个数。

从曲线中可以发现,径向轴承承载力随着节流孔个数的增加而增大。而刚度随着节流孔个数的增大先增大后减小,当单排小孔个数为12个时,刚度达到最大值。因此,本文中的轴承确定的节流孔个数为单排孔数12个。

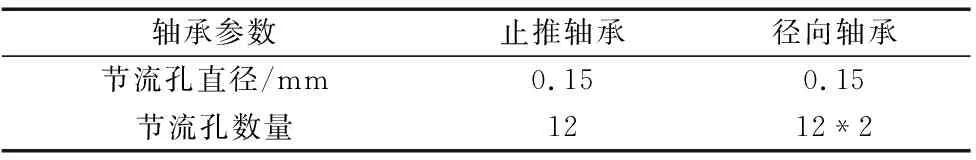

通过以上分析,结合表2中规定的轴承基本参数,补充了轴承节流孔的具体几个参数如表4所示,并分析了在该参数下,轴承在不同工作供气压力下的性能如图11和图12所示。

表4 轴承节流孔几何参数

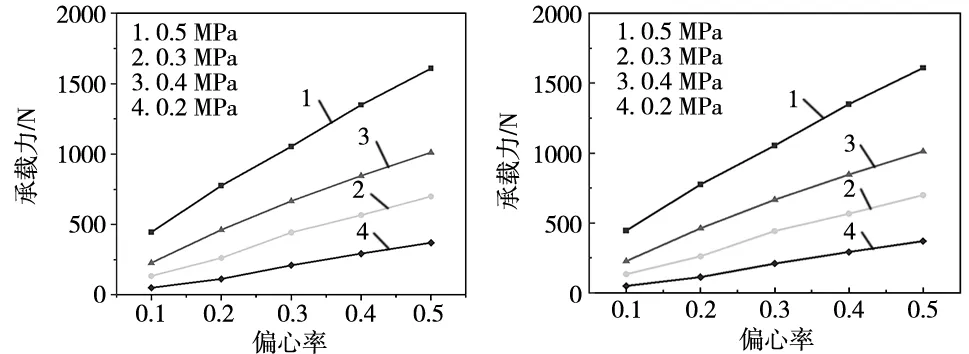

图11 供气压力下止推轴承承载力随偏心率变化 图12 供气压力下径向轴承承载力随偏心率变化

可以看出,止推轴承和径向轴承承载力,均随着供气压力的增大而增大,因此在主轴使用时,应在保证主轴稳定性的前提下,适当提高主轴的供气压力。

4 轴承性能测试与验证

为了验证设计的轴承参数的合理性和仿真分析的准确性搭建了如图13和图14所示的静态性能测量装置。该装置采用气缸加载,气缸加载方式具有能够连续加载的优点。在气缸前端安装力传感器,用于测量施加在主轴上的载荷大小,本文使用的压力传感器为某公司的S9M型。待测主轴固定在安装座上,移至气缸前方并固定在工作台上。位移传感器采用TASA TT80接触式位移传感器,两个传感器分别对应连接传感器显示器的两个通道进行数据的读取。当进行径向轴承静态性能测量时,将主轴及其安装座旋转180°,将气缸前端抵在主轴转子的圆周面上,沿着主轴径向进行加载,并在与加载点呈180°的位置安装位移传感器,进行气膜厚度的测量。

图13 止推轴承静态性能测量装置 图14 径向轴承静态性能测量装置

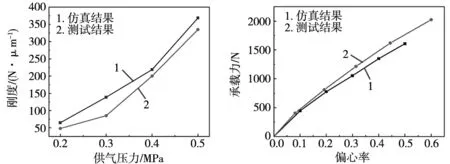

试验测量了不同供气压力下的轴承静态性能,其中止推轴承测量与仿真结果如图15和图16所示。

图15 止推轴承刚度随供气压力的变化 图16 止推轴承承载力随偏心率的变化

从图中可以得到止推刚度为333 N/μm,承载力在偏心率为0.6时能够达到2024 N;径向轴承测量与仿真结果如图17和图18所示。

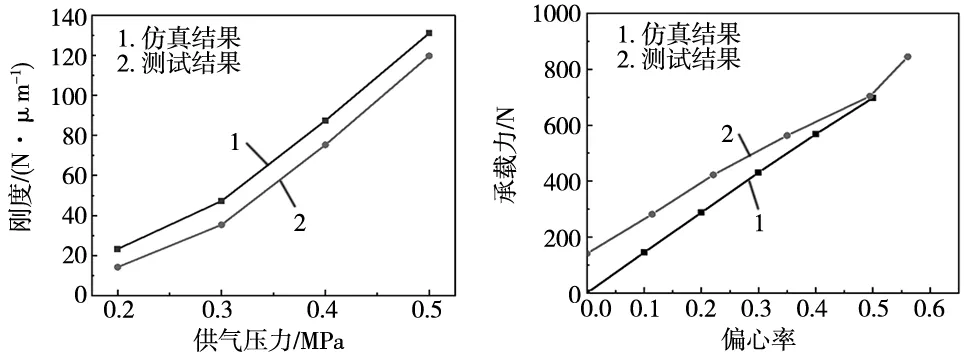

图17 径向轴承刚度随供气压力的变化 图18 径向轴承承载力随偏心率的变化

结果表明,径向刚度为120 N/μm,承载力在偏心率为0.5时能够达到704 N。止推轴承和径向轴承的实验结果与分析结果误差相差均在10%以内,验证了该结构参数下的轴承性能,为保证抛光加工质量提供了良好的条件。

5 结论

本文通过理论分析和试验相结合的研究方法,针对用于金刚石刀具前刀面抛光机的空气静压主轴性能进行了研究,主要包括以下结论:

(1)提出了抛光时空气静压主轴倾斜角度的计算方法,得到了在拟定的承载力和刚度参数下,主轴的倾斜角度为6.992×10-8°,满足抛光机加工的稳定性要求。

(2)基于ANSYS仿真平台研究了节流孔直径、数量对轴承承载力和刚度的影响规律,确定了轴承节流孔直径为0.15 mm,数量为12个,以此为依据研制了抛光机用主轴。

(3)搭建了主轴刚度的测量装置,开展了主轴静态性能的验证试验。结果表明:主轴轴向刚度为333 N/μm,偏心率为0.6时的承载力为2024 N,径向刚度为120 N/μm,偏心率为0.5时的承载力为704 N。试验结果和数值分析结果具有一致性,验证了本文确定的轴承参数的合理性。