车刀铣削中心发散圆环端面锐根齿技术

2023-02-04张志奇柴晓荣樊文渊张慧杰胡海燕赵星星申浩唐天鹏

张志奇,柴晓荣,樊文渊,张慧杰,胡海燕,赵星星,申浩,唐天鹏

山西航天清华装备有限责任公司 山西长治 046012

1 序言

端面齿常见于对接、传动机构和减速机构中,为了连接牢固,要求该零件齿根圆角半径<0.2mm,在传统加工中,采用滚齿无法满足设计要求,改用线切割无法保证表面粗糙度要求,磨制成形刀铣削加工由于刀心线速度为0,刀具一接触零件就会崩刃,因此成为加工中的棘手问题。典型中心发散圆环端面锐根齿三维模型及示意如图1、图2所示。

图2 典型中心发散圆环端面锐根齿零件

2 加工分析

国内外对中心发散圆环端面齿加工方法的研究很少,对于车刀铣削中心发散圆环端面锐根齿的研究更是没有提及。由于中心发散圆环端面锐根齿结构,采用传统加工方法加工端面齿,完成后都有缺陷。

2.1 端面锐根齿参数

典型中心发散圆环端面锐根齿参数见表1。

表1 典型中心发散圆环端面锐根齿参数

根据以上参数,分析该结构的加工难点主要有以下两处:一是端面齿的锐根难以清角加工;二是端面齿中心发散角度与齿形高精度尺寸复合的情况下,难以保证齿形位置及尺寸的准确性[1]。

2.2 传统加工方法分析

(1)线切割加工缺点 具体如下。

1)齿面有刀纹,表面粗糙度值Ra≥6.3μm。

2)齿面有电腐蚀层。

3)加工效率低。

(2)滚齿加工缺点 具体如下。

1)需采用滚齿机,定制专用77.3°滚刀进行加工,但无法加工R<1mm的齿根部圆角。

2)对于中小批量的生产,生产成本高。

(3)铣削加工缺点 具体如下。

1)采用铣齿专用刀具加工(见图3)。

图3 铣齿专用刀具

2)刀具中心线速度为0,因而在进行加工时刀尖很容易崩刃。如果齿根部圆角R≥1mm尚可加工,但齿根部圆角R<1mm则无法加工。

3 技术方案

针对背景技术的缺陷,采取内孔车刀铣削端面齿、端面齿根部锐角铣削和多角度任意形状端面锐根齿通用加工的复合措施,达到对中心发散圆环端面锐根齿有效加工的目的。

3.1 方案内容

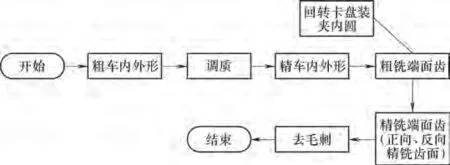

基于以上技术分析及思路,设计技术方案的工艺流程如图4所示。

图4 中心发散圆环端面锐根齿加工流程

3.2 主要工序具体内容

(1)粗铣端面齿 具体如下。

1)回转卡盘装夹圆环内圆。

2)在铣镗加工中心上编制数控程序[2],采用35°内孔切槽车刀(刀尖圆角R0.4~R0.8m m)装夹在主轴上,主轴与端面齿中心线摆正切削角度,主轴回转,35°内孔切槽车刀做回转运动,在圆环表面断续切削,完成一个端面齿粗加工。转速(2200±200)r/min,进给速度(500±100)mm/min。端面齿粗加工后,齿侧面留余量0.1~0.2mm,齿根部留余量R0.4~R0.8mm。

3)回转卡盘旋转一个端面齿分度值,按照上述2)中切削方法及参数完成又一个端面齿粗加工。依此方法,顺序完成所有端面齿粗加工。

(2)精铣端面齿 具体如下。

1)编制数控程序,采用35°内孔切槽车刀(刀尖圆角0~R0.2mm)装夹在主轴上,主轴与端面齿左侧面摆正切削角度,主轴回转,35°内孔切槽车刀做回转运动,在圆环表面断续切削,转速为(4000±200)r/min,进给速度为(1000±200)mm/min。

2)回转卡盘旋转一个端面齿分度值,按上述1)中切削方法及参数完成又一个端面齿左侧面精加工。依此方法,顺序完成所有端面齿左侧面精加工。

3)主轴与端面齿右侧面摆正切削角度[3],主轴回转,35°内孔切槽车刀做回转运动,在圆环表面断续切削。转速为(4000±200)r/min,进给速度为(1000±200)mm/min。

4)回转卡盘旋转一个端面齿分度值,按上述3)中切削方法及参数完成又一个端面齿右侧面精加工。依此方法,顺序完成所有端面齿右侧面精加工。

3.3 加工步骤

1)粗铣端面齿,加工刀具——35°内孔车刀如图5所示,加工过程如图6所示。

图5 35°内孔车刀

图6 35°内孔车刀粗铣端面齿

2)精铣端面齿,加工过程如图7所示,车刀铣削后成品如图8所示。

图7 35°内孔车刀精铣端面齿示意

图8 35°内孔车刀精铣端面齿

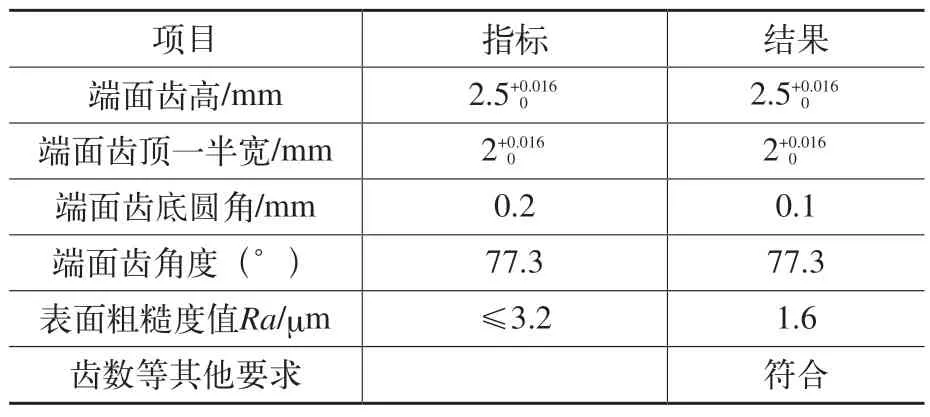

4 加工效果

由于本方法可使中心发散圆环端面锐根齿的加工由难变易,因而可使本技术在端面锐根齿机械构件的加工中大范围应用。本发明适用于35°及以上角度、任意形状的端面锐根齿机械构件加工。典型中心发散圆环端面锐根齿加工效果如图9所示,参数见表2。

图9 典型中心发散圆环端面锐根齿加工效果

表2 典型中心发散圆环端面锐根齿加工效果参数

由以上图表可知,典型中心发散圆环端面锐根齿按照车刀铣削中心发散圆环端面锐根齿加工流程加工后,达到了技术要求。

5 创新点

(1)内孔切槽车刀铣削端面齿技术 采取铣镗加工中心装夹35°内孔切槽车刀、车刀断续切削端面齿等综合工艺措施,实现了中心发散圆环端面锐根齿的有效加工,保证了端面锐根齿的尺寸公差、几何公差及表面粗糙度。

(2)端面齿根部锐角铣削技术 采取35°内孔切槽车刀的大刀尖圆角刀片、小刀尖圆角刀片复合铣削工艺,实现了端面齿根部锐角的有效铣削清角,保证了端面齿根部锐角的准确成形。

(3)多角度任意形状端面锐根齿通用加工技术 采取铣镗加工中心驱动小角度(35°及以上角度)内孔切槽车刀复合铣削工艺,实现了使用一种两把35°内孔切槽车刀即可完成35°及以上角度、任意形状端面锐根齿的有效加工,保证了35°及以上角度的多角度、任意形状端面锐根齿的通用加工。

(4)中心发散圆环端面锐根齿加工方法改进后可实现多种加工 ①35°及以上角度、任意形状端面锐根齿的一次切削成形,无需再对齿形进行后加工。②端面锐根齿面的表面粗糙度值Ra可达1.6~3.2μm。③端面锐根齿部圆角≥0mm的有效加工。④加工效率可达线切割的20倍。⑤加工成本低廉,适合于各种生产当量。

6 结束语

在端面齿加工中,通过分析线切割、滚齿、铣削等背景技术的不足,选择五轴加工中心装夹35°内孔车刀的办法,解决了端面齿的有效加工,并且保证了中心发散圆环端面锐根齿的精确加工。在生产中,该方法已在同类型零件的加工中得到应用,取得了良好的经济效益。