微小磁钢自动配对的混合运动控制研究

2023-02-03全先帅王晓东元国钊任同群

全先帅,王晓东,徐 征,元国钊,任同群

(大连理工大学 机械工程学院,大连 116024)

0 引言

由两个毫米级磁钢组成的微小磁钢对是高精度摆式加速度计力矩器等的关键元件。以力矩器磁钢对为例,它为力矩器提供气隙磁场,使其产生的电磁力与加速度惯性力相平衡[1,2]。微小磁钢对的气隙磁场对摆式加速度计影响显著,为获得能产生理想气隙磁场的两个磁钢,在装配前需准确配对。配对错误则导致气隙磁场强度畸变,影响加速度计性能[3,4]。配对需要保证表磁强度、气隙磁场强度及气隙几何尺寸均达到工艺要求。目前,生产中主要由手工配合精密夹具和磁强计进行配对,夹具磨损和人为误差均影响配对准确性。此外,配对过程中强磁性磁钢意外接触还会引起消磁和崩边等问题,亟待发展微小磁钢自动化精密配对方法。

通过工序分析可知,磁钢配对过程分为磁钢的表磁测量、磁钢配对、配对校核环节,微小磁钢的精确定位对三个环节的工艺效果均有重要影响。目前,显微视觉引导、光栅测量、微力测量是微小零件定位的主要手段,例如:徐征等[5]提出先看后动的微定位方法,已用于摆组件、微小环片等零件的定位操纵,绝对定位精度优于10μm。邹宇等[6]提出显微视觉和力反馈混合控制策略实现微小零件的定位。邓德荣等[7]设计了磁场测量运动控制系统,通过光栅尺或旋转编码器提供位置信息,实现闭环控制,重复定位精度达到2μm。然而,由静磁学理论可知,磁钢的表磁强度Bp与磁强测头到磁钢表面距离d的关系为:这意味着表磁测量准确性非常依赖于磁强测头与磁钢表面的接触状态,仅依靠显微视觉或编码器等不能精准反映两者接触状态。

针对上述问题,本文研制了微小磁钢自动配对系统,提出了基于显微视觉/磁强/微力信息的混合运动控制方法,将定位任务分解为粗、精定位阶段,通过显微视觉引导粗定位,而采用磁反馈和微力反馈实现测头-磁钢的精定位。兼顾配对精度与效率,进行了系统动力学建模和控制参数整定优化。最后实验验证了配对的准确性和一致性。

1 配对任务分析与系统构建

1.1 配对任务分析

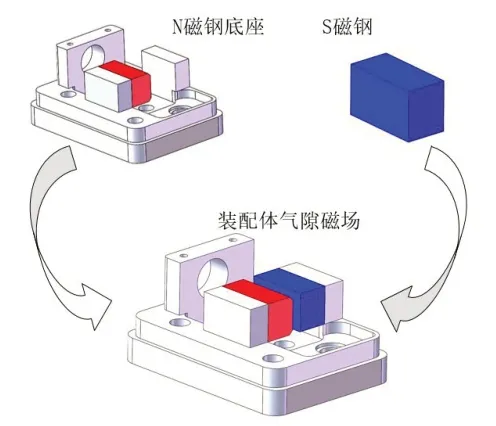

本文以一种加速度计的力矩器磁钢对为研究对象,如图1所示,处于气隙磁场S极侧的磁钢称为S磁钢,N极侧的磁钢与磁座用胶粘接,合称为N磁钢底座。S磁钢与N磁钢底座配对后形成气隙磁场。微小磁钢的长宽高分别为6mm、3mm、2.5mm,配对后气隙尺寸为1±0.05mm。

图1 力矩器微小磁钢对结构图

磁钢配对过程为磁钢表磁测量、气隙磁场测量与磁钢配对。在表磁测量环节,根据测量位置由远及近表磁强度先弱后强的变化特点,控制磁强测头的逼近步距由长到短变化,同时设置逼近阈值,当相邻两次逼近的测量值之差小于给定阈值时,认为测头达到目标位置,停止运动。

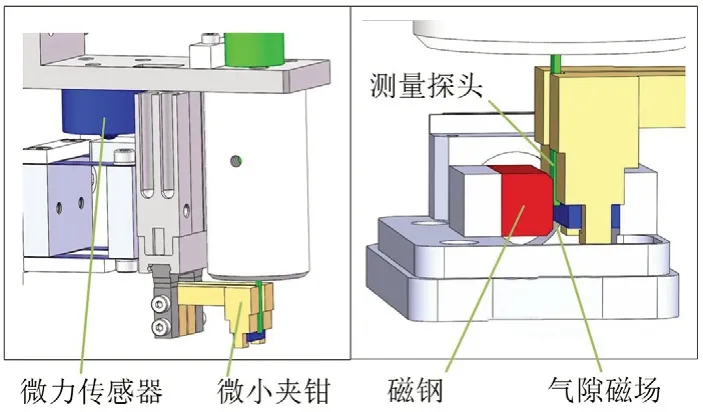

在气隙磁场测量与磁钢配对环节,测量位置固定为气隙中间,且气隙尺寸狭窄。为此,在微小夹钳上集成一个磁强测头,当夹持S磁钢到达配对位置时,测头恰处于气隙磁强测量点,同时通过精密夹具定位保证气隙几何尺寸,使气隙磁场测量与磁钢配对同步完成,如图2所示。

图2 气隙磁场测量与磁钢配对示意图

1.2 系统构建

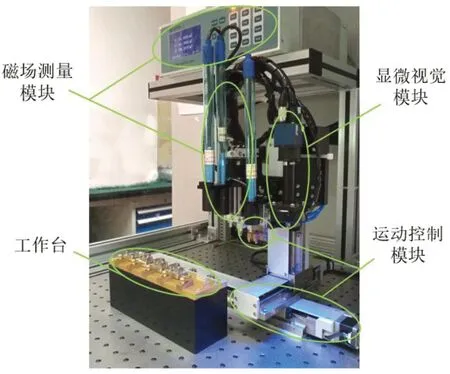

如图3所示,建立的自动配对系统结构由显微视觉模块、磁场测量模块、运动控制模块及安装磁钢的工作台组成。显微视觉模块通过显微图像采集和特征提取为磁强测头和磁钢粗定位提供位置信息。磁场测量模块由特斯拉计、三个磁强测头、微力传感器组成。运动控制模块由微小夹钳和三轴精密位移滑台组成,实现测头定位和磁钢配对操纵。

图3 自动配对系统结构组成

2 PID控制建模与仿真

2.1 系统控制原理

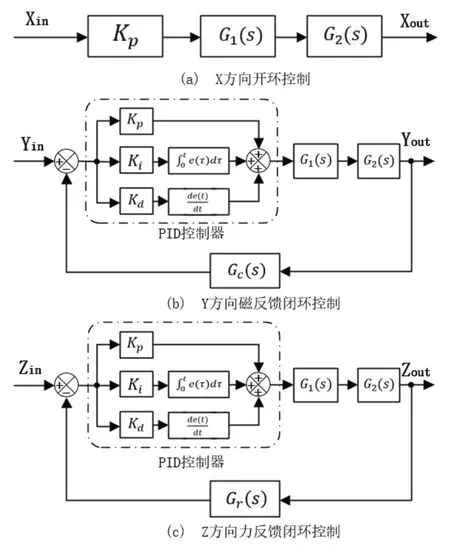

微小磁钢配对的运动过程可分为磁场测量与磁钢配对之前X轴的运动、磁钢表磁测量过程Y轴的运动与磁钢配对过程Z轴的运动。运动控制原理如图4所示:首先,磁强测头与微小夹钳通过显微视觉的引导到达测量与配对的起始位置,完成X轴的粗定位运动控制。然后在磁钢表磁测量时通过磁强反馈闭环控制实现Y轴的精确定位。最后在磁钢配对时通过微力反馈闭环控制实现Z轴的精确定位。

图4 系统控制原理

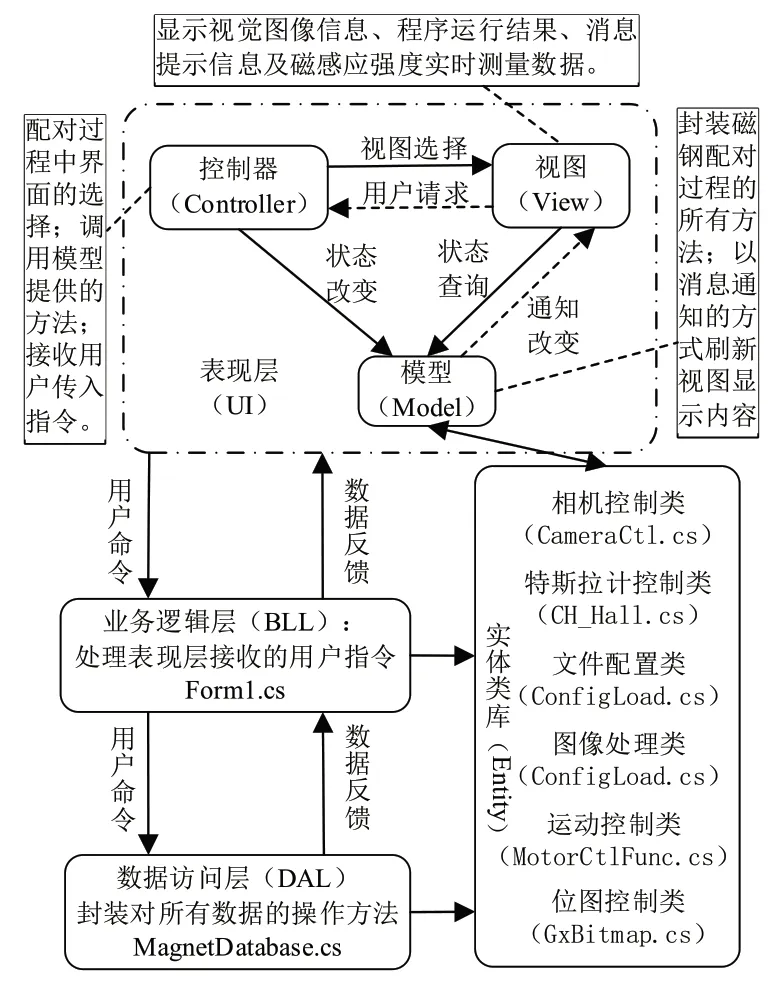

2.2 系统动力学建模

控制系统传递函数框架见图5,包括X方向开环控制、Y方向磁反馈闭环控制与Z方向力反馈闭环控制。图5(a)中,Kp为开环增益,用于调节开环输出的稳态误差;G1(s)为步进电机传递函数;G2(s)为机械传动传递函数。图5(b)中,Gc(s)为磁反馈环节传递函数,用于表磁测量时Y向精确定位控制。图5(c)中,Gr(s)为力反馈环节传递函数,用于气隙磁场测量与配对中Z向的精确定位控制。

图5 控制系统传递函数框架

1)运动滑台的传递函数

运动滑台将电机转子的旋转运动通过滚珠丝杠转化为直线运动,其传递函数由步进电机函数G1(s)与传动函数G2(s)组成[9]。电机动力学方程为:

式(1)中,θ—电机转子转角;J1—转子转动惯量;D—粘性摩擦系数;Kb—转矩常数;ik—第k相电流;zr—转子齿数。经近似处理和拉氏变换后整理可得步进电机的传递函数为:

步进电机带动滚珠丝杠旋转,由丝杠螺母将旋转转化为直线运动。传动动力学方程为:

式中,θ0—步进电机输出转角;x(t)—负载导轨位移;Jd—传动装置的转动惯量;B—传动阻尼系数;KT—传动装置综合扭转刚度;L—丝杠导程。整理可得机械传动系统的传递函数为:

2)磁反馈环节传递函数

磁强测头利用集成的霍尔传感器测量表磁。测量涉及到磁钢、霍尔传感器、稳压器、差分放大器[10],在稳定激励电流的输入下,霍尔电压与磁强关系为:

式(5)中,UH—霍尔元件的输出电压;KH—霍尔元件灵敏度;iE—霍尔元件控制电流;B—穿过霍尔元件的磁感应强度。UH经过放大后其输出电压为:

式(5)与式(6)整理后可得磁反馈传递函数为:

3)微力反馈环节传递函数

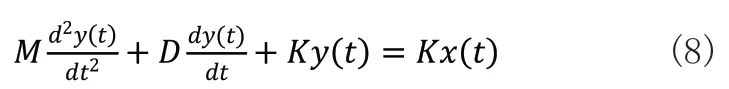

将微力传感器等效为弹簧,S磁钢等效为质量块,S磁钢与磁座由于磁力形成阻尼,系统组成质量-弹簧-阻尼模型,其系统动力学方程为:

式(8)中,x(t)—微小夹钳位移;y(t)—S磁钢位移;M—S磁钢质量;D—阻尼系数;K—弹簧刚度。对式(8)拉氏变换得传递函数为:

控制系统传递函数相关参数汇总如表1所示。

表1 控制系统数学模型参数

2.3 MATLAB仿真

根据上述参数进行仿真建模,如图6所示,分别建立了X、Y、Z三个方向的仿真模型,并分别调节各方向的动态响应。

图6 控制系统仿真模型

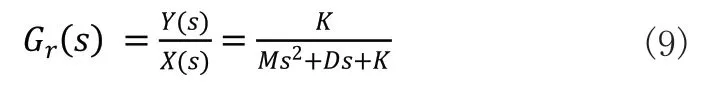

对于X方向粗定位,在满足响应速度的前提下,允许系统有一定的超调量。而对于Y方向表磁测量精确定位与Z方向磁钢配对精确定位,不仅要求稳态误差为零,同时对响应速度与稳定性有较高要求。为达到上述要求,采用控制变量法与试凑法调节各方向控制参数:对X方向开环控制,通过调节开环增益提高系统响应速度同时消除稳态误差;对于Y、Z方向闭环控制,通过调节比例与积分控制参数提高响应速度,减小稳态误差,通过调节微分控制参数,减小超调量。

基于上述模型的仿真与优化结果见图7,对于X方向开环控制,当开环增益时K=3.13×103,稳态误差被消除,此时超调量为28.84%、上升时间为0.90、调整时间5.03ms。类似地,在Y方向,当PID控制参数Kp=4.90×103、Ki=1.00×103、Kd=6.50时,系统的响应曲线较理想,此时系统的超调量为6.80%、上升时间为0.78、调整时间为5.69ms,没有稳态误差;对于Z方向气隙磁场测量与配对控制,当PID控制参数Kp=1.00×102、Ki=1.00×106、0时,系统的响应曲线较理想,此时超调量为3.13%、Kd=0.50上升时间为2.65、调整时间为9.76ms,稳态误差近似为零。

图7 控制系统仿真与优化结果

3 系统软件实现与配对实验

3.1 系统软件实现

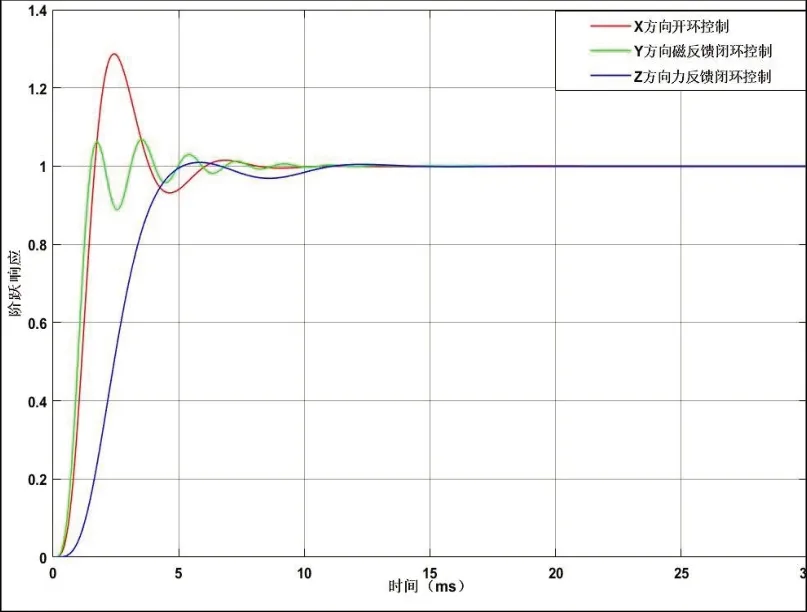

将.NET平台的三层架构与MVC设计模式相结合,形成软件架构:表现层将用户界面的展示逻辑和交互逻辑代码分离,通过封装数据的实体对象传递数据。如图8所示:表现层实现人机交互,业务逻辑层负责处理请求,数据访问层将数据存储与数据操作业务相分离。

图8 系统软件架构图

3.2 配对实验

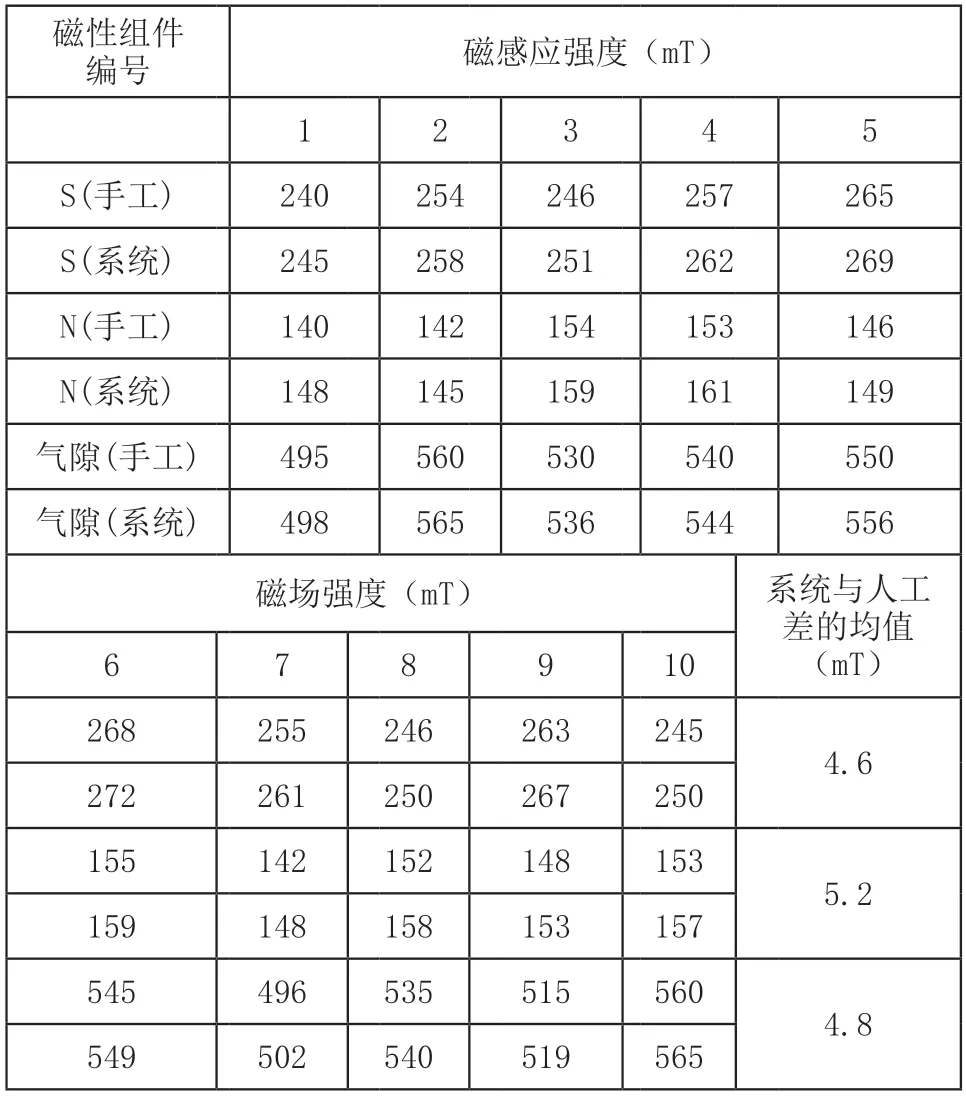

选取了10组磁钢样品,对比自动配对与手工配对中的磁场测量值分析配对准确性,磁强数据如表2所示。结果表明:自动配对的S、N磁钢表磁强度与气隙磁强均略高于手工配对平均值(4.6mT~5.2mT)。由于磁场测量的准确性依赖于磁强测头与磁钢表面的接触状态。在不损伤测头的前提下,接触越紧密,则其磁强测量值越高、越接近理想表磁。可见,与手工配对相比,自动配对更能准确测量表磁,有助于提高配对准确性。

表2 自动配对与手工配对的磁强测量结果

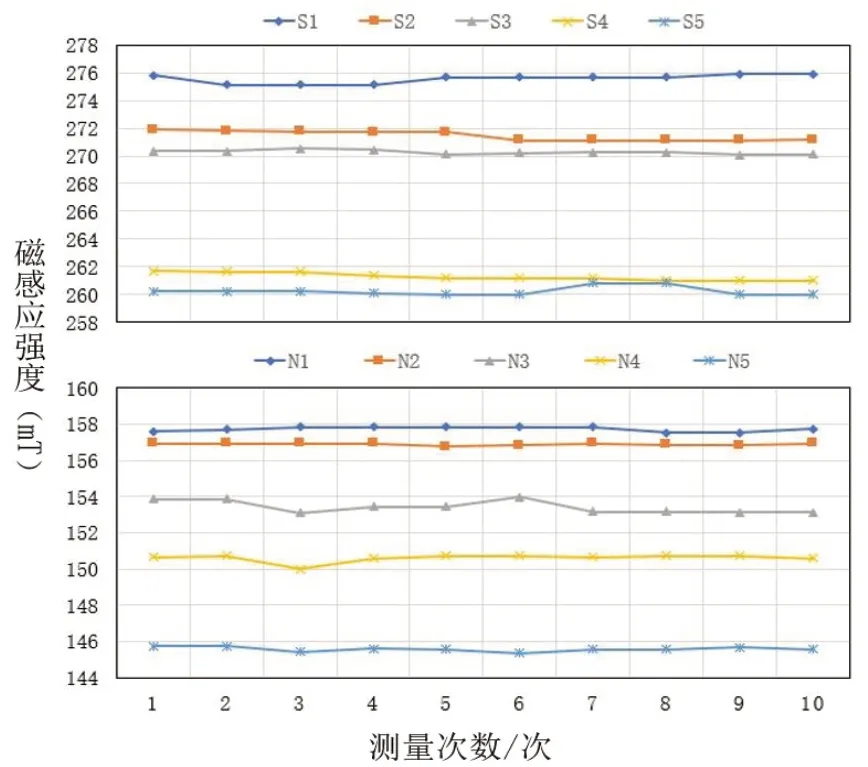

为验证磁钢表磁测量的重复精度,分别选取5组S磁钢与N磁钢,各重复测量10次,结果如图9所示,均方差分别为0.27mT和0.17mT。

图9 磁钢配对的表磁测量重复性

4 结语

研制了微小磁钢自动配对系统,提出了显微视觉/磁强/微力反馈的混合运动控制策略,通过先粗后精的定位方案实现磁强测头与微小夹钳的精确定位。建立各运动模块的数学模型,通过优化控制参数,提高了配对精度与效率。实验结果表明:与手工配对相比,自动配对的准确性更高;S和N磁钢的表磁测量均方差分别为0.27mT和0.17mT,测量一致性满足配对要求。