基于高斯圆的导管扩口锥角非接触式测量

2023-02-03龙翔宇张修瑞陈新禹席剑辉

龙翔宇,张修瑞*,傅 莉,陈新禹,席剑辉

(1.中航工业成都飞机工业集团有限公司,成都 610000;2.沈阳航空航天大学,沈阳 110136)

0 引言

由于扩口导管的管接头具有结构简单、不用热焊且连接牢固等优点,在航空飞机上得到了广泛应用。扩口导管在经过扩口后会形成与管接头锥面角度同等的锥面,通过与管道螺纹连接后,具有连接牢固、密封性好等特点。但是如果扩口锥角误差大,安装后容易造成管道渗漏,将严重影响传输介质在传输过程中的安全性和可靠性,使得飞机的正常装配和维护难度增大,甚至直接影响飞机的使用安全性,因此研究导管扩口锥角的精确测量和质量控制具有十分重要的意义。

目前,导管扩口的锥角检测普遍采用两种方法。一种是人工测量方式,这种方法效率低且误差变化很大;另一种是三坐标测量机[1,2]方式,可以精确测量锥角,但价格昂贵,测量速度慢,且不能实时显示测量型面。近年来发展的三维视觉测量技术将图像点云数据当作检测和传递信息的手段,从中提取测量对象的三维信息,获取各种需要的几何参数[3~6],测量速度快且精度高。Pottmann等人[7]提出根据旋转面的所有法矢均与旋转轴相交的性质可以确定旋转轴的位置以及方向,并利用基于法矢的高斯映射图像识别曲面类型,但如果遇到圆环面时可能会出现双旋转轴情况[8]。因此需要在高斯映射中引入一些附加信息,并用复杂拓展高斯图像来表达三维物体空间姿态[9,10]。柯映林等人认为对旋转面进行高斯映射使得纬圆上的主方向具有了大圆这一期望值,因此可将旋转面主方向映射到高斯球面生成主方向高斯图像,从而确定大圆所在的平面,即可根据平面法矢确定旋转轴方向,但是该方法仍然具有一定的复杂性。

本文采用非接触激光视觉测量技术扫描导管扩口锥面,在获取点云数据后,通过最小二乘进行锥体拟合,再利用高斯映射圆确定锥体法、轴线方向,根据法轴线夹角计算所测锥体的顶角,实验证明该方法是可靠易行的。

1 基于高斯圆的锥体轴线定位

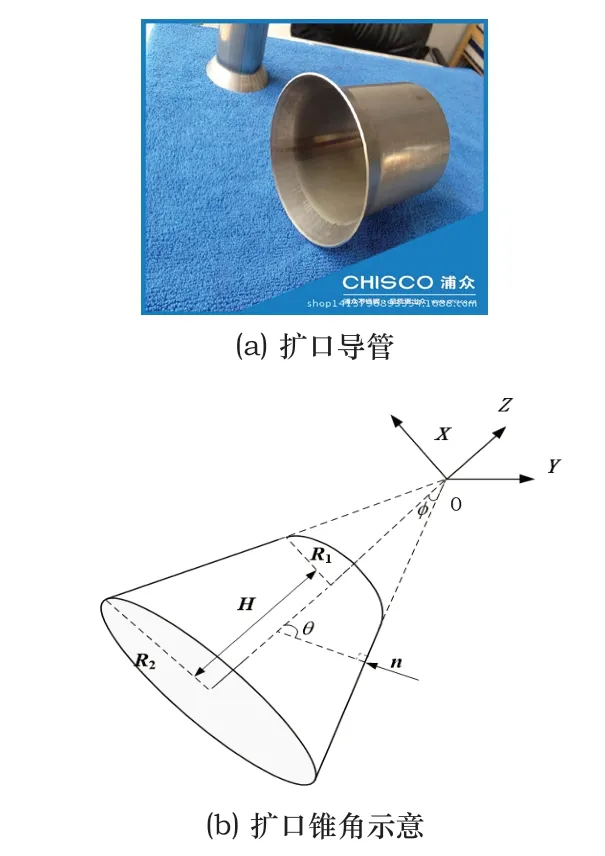

导管扩口锥体如图1(a)所示,示意图如图1(b)所示。扩口顶角为图中角的2倍,令(x,y,z)为扩口锥面S上某点的三维坐标,该锥面模型为:

图1 扩口导管锥体及其顶角示意图

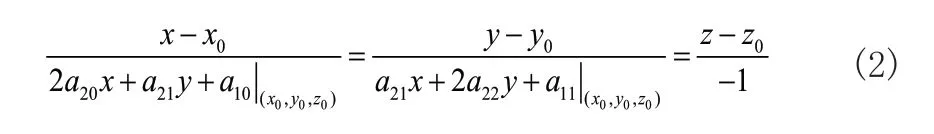

a20,a21,a22,a10,a11,a12为模型系数,现在锥面上任取一点(x0,y0,z0),则该点的法向方程为:

法向量为:

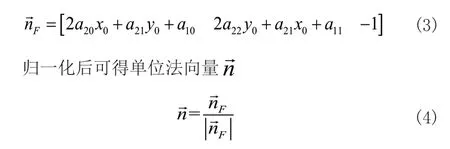

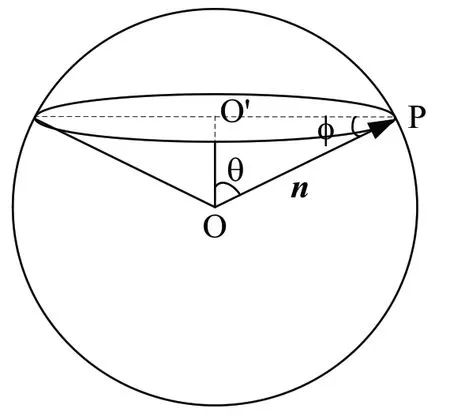

不失一般性,以锥面顶点为空间坐标系坐标原点,XOY平面平行于锥口平面,Z轴与X轴、Y轴符合右手定则。如果将锥面各点单位法向量的起点平移到点O,因为的终点必在以原点O为球心的单位球面上,如图2中点P,称为锥面的高斯映射。理想锥面所有法线映射的轨迹为一个垂直于圆锥轴线OO'的圆,称为高斯圆,即高斯圆的中心法线即为锥面轴线。设高斯圆截面方程为:

图2 法线高斯映射

方程系数为c1,c2,c3,c4,则令即为高斯圆法向方程,或扩口锥轴线方程,c4为原点到高斯圆截面的距离。

2 扩口顶角计算

因此,可首先确定扩口锥面法线和轴线,通过计算二者夹角最终得到扩口锥顶角。

基于高斯圆的导管扩口锥顶角计算基本步骤为:

Step1:扩口锥面方程拟合。式(1)可写成矩阵形式

根据点云数据,系数向量[a20a21a22a10a11a12]T可选用最小二乘等方法辨识,使得:

Step2:根据式(2)~式(4),得到锥面各点的单位法向量;

Step4:求扩口锥顶角

3 试验分析

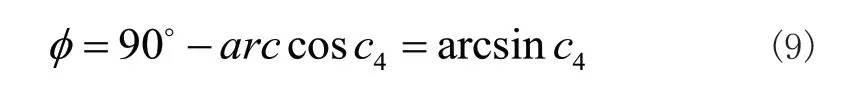

3.1 方案设计

针对航空管道的粗细不均、尺寸较大、空间延伸等特点,将管道固定在气动夹持机构上,由激光发射器向待测扩口内壁投射光源,经内壁表面反射后由摄像机接收反射光线,采集图像通过高带宽数据线传输到上位机系统;上位机算法处理过程主要包括图像预处理、边缘亚像素提取、立体匹配、三维重构、数据融合、特征提取等,获取扩口表面在相机坐标系下的三维坐标;最终采用本文高斯圆扩口锥角计算方法对扩口角度给予定量分析。因此导管扩口锥角测量平台的方案技术路线如图3所示,主要包括测量系统标定、三维重构相关算法实现、软硬件系统集成与结构设计、平台仿真与验证、产品定型与验收等。

图3 方案技术路线

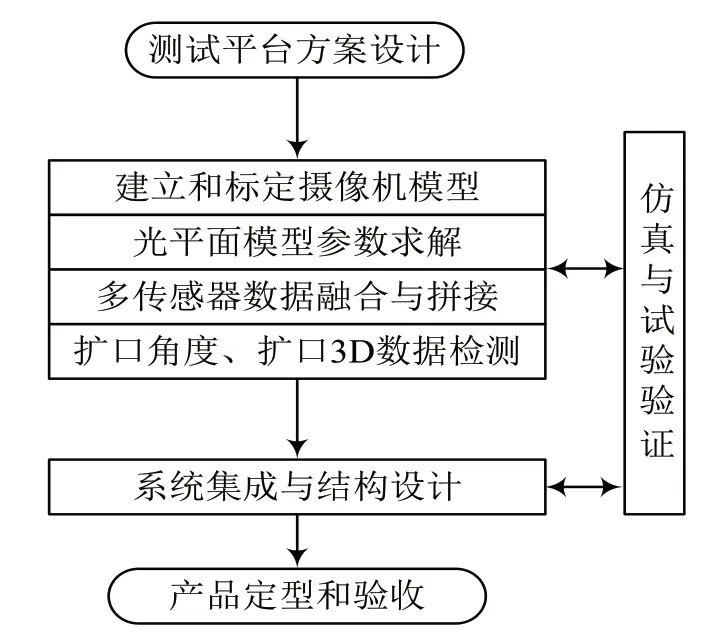

3.2 测试平台

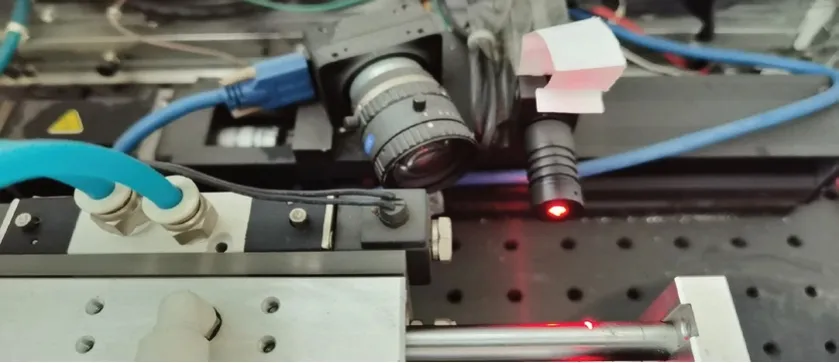

导管扩口锥角测试平台包括视觉传感器和气动夹持机构两部分,如图4、图5所示。气动夹持是测试平台的支撑部分,固定在底座上,主要负责固定待测导管;视觉传感器是核心部分,负责测量扩口、传递数据等,安装在夹持机构的对面。

图4 扩口导管视觉测试平台工装示意图

图5 扩口导管视觉测试平台实物图

3.2.1 视觉传感器

视觉传感器主要由伺服运动机构及其控制单元、视觉检测单元组成,如图6所示。视觉检测单元是整个系统的核心部件,包含数字相机和激光发射器等。伺服运动机构带动视觉检测单元相对导管沿导轨进行运动,使得投射出的检测激光可以扫过完整的扩口表面,从而测量出扩口完整的三维模型。测量过程软件部分需要处理图像数据,并向运动控制器反馈视觉检测单元的当前位置。

图6 视觉测量部分组成结构

方案采用的伺服运动机构为自主设计,其三维结构示意图如图7所示,包括滑动平台、驱动器、伺服电机、运动控制卡及光路微调机构。高精度伺服电机和运动控制卡可以精准控制滑动平台沿导轨的滑动,光路微调机构可以细致微调激光平面的空间相对位置,从而提高测量数据的精准性。

图7 伺服运动机构三维示意图

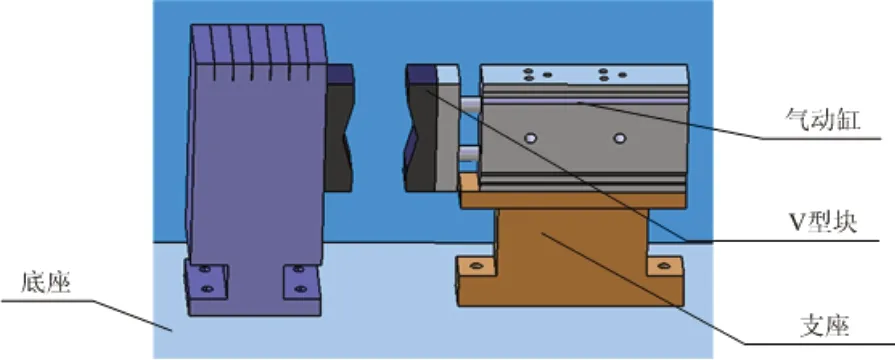

3.2.2 气动夹持机构

如图8所示,气动缸与V型块一侧安装在支座上,V型块另一侧则固定。测量开始后,气动缸动作带动V型块一侧将扩口导管定位并夹持,夹持定位需要在检测单元的视野范围内。

图8 气动夹持机构示意图

测试平台采用气动夹持,使工装结构紧凑、执行高效、操作简便,能大大地减轻劳动强度,提高生产率,并利用气动夹具实现自动化控制。

3.3 测量结果及精度验证

采用上述方案对直径22mm和30mm两种导管G22和G30的锥顶角进行测量,如图9所示,视觉图像点云数据最小二乘拟合后得到的扩口三维模型典型案例如图10所示。其中锥角计算结果符合导管扩口顶角生产要求的显示“OK”,如图10(a);否则显示“NG”,如图10(b)。

图9 扩口导管锥角测量现场图

图10 扩口锥面三维拟合模型

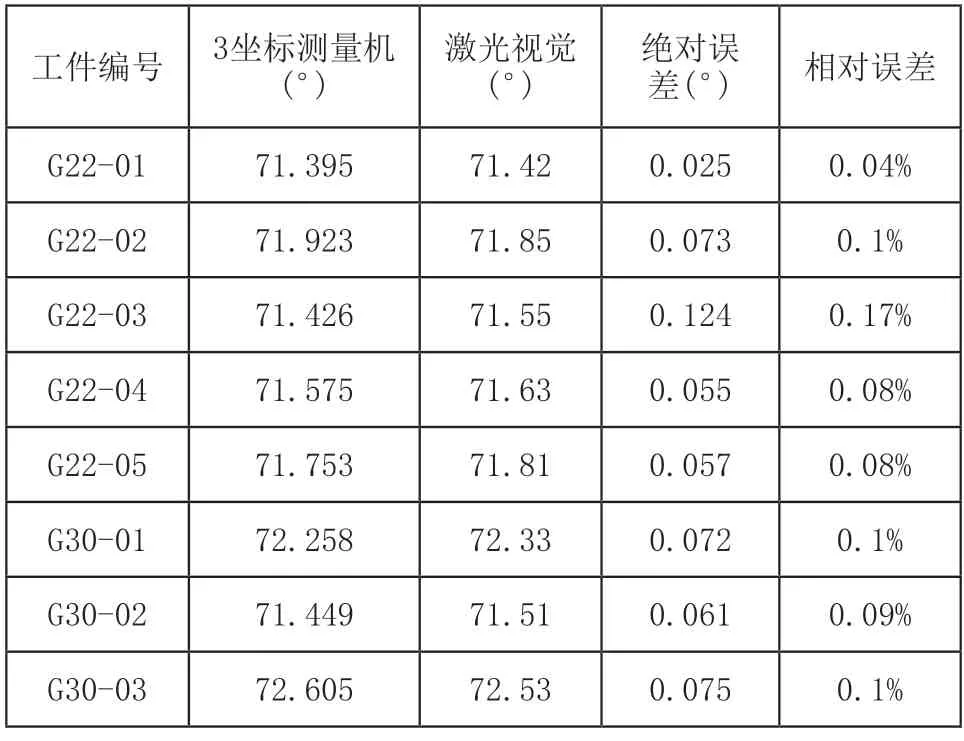

为验证本文方法精确性,将锥顶角计算结果与三坐标测量机的锥顶角测量结果进行比较,如表1所示。本文方法与三坐标测量机的结果差值都小于0.2o,相对误差小于0.2%,精度满足要求;但在检测效率上,三坐标机一次测量需要小时级的测量时间,而本文方法一次测量时间低于30秒,测量效率获得极大提高。

表1 导管扩口锥顶角测量结果

4 结语

本文研究了一种基于高斯圆的导管扩口锥顶角精确测量方法。采用激光视觉非接触式测量技术在线扫描获取扩口锥面三维点云数据后,进行锥面三维建模并引入高斯圆确定锥面单位法向量和轴向量,最终计算锥顶角值。实验结果表明,采用本文方法的测量结果与三坐标机测量结果在精度上非常相近,但该方法在检测效率上有极大的提高。该方法在飞机导管扩口锥顶角测量方面的应用可以有效防止航空管道的渗漏问题,提高航空管道在介质传输过程中的可靠性。