基于机器人3D视觉引导的汽车空腔自动发泡研究

2023-02-03刘鹏祥王冰吕达

刘鹏祥,王冰,吕达

(特斯拉(上海)有限公司,上海 200120)

0 前言

随着现代汽车智能化制造的发展,机器人越来越多地应用于汽车制造的整个过程中。传统的人工手持加注枪置身于车身内部或底部进行汽车空腔发泡作业,重复性的工作不仅劳动强度大、效率低,而且受个人工作状态的影响,容易发生生产质量不一致性的情况。除此之外,整个作业过程中车身一直随输送链移动,存在一定安全隐患。因此,迫切需要实现机器人自动加注汽车空腔泡沫。

在汽车空腔填充的泡沫是一种双组分聚氨酯的混合反应物,应用于对噪声和震动的控制,让汽车的隔音、减振、降噪(包括风噪、路噪和胎噪)效果显著增强,最大程度提高NVH性能;同时能有效提高车身刚度、车辆承载能力、横梁和立柱稳定性、车辆防撞性等整车性能[1]。双组分聚氨酯经加注枪混合室充分混合并发生化学反应,在汽车空腔内顺着板缝之间的空隙迅速膨胀,形成固态泡沫状的物质,直至填满整个空间。固态泡沫在空腔内的成型效果主要取决于加注量、封堵时间、加注角度等因素,这些因素的控制仅仅依靠人工存在很大随机性,无法保证每台车身的制造质量一致性。

目前,关于使用机器人进行汽车空腔自动发泡的研究和应用缺乏,类似的应用存在一些案例,如齐党进[2]实现了基于3D视觉跟踪的汽车主胎随动安装并搭建测试平台进行了验证;李乐平[3]提出了先用2D视觉寻找目标物体区域,再对区域的3D点云做物体姿态估计的整体方案;刘波等人[4]将视觉相机与工业机器人相结合,实现了机器人自动抓取棒料并向加热单元上料的过程。本文作者针对这个问题进行了有益探索,提出一种基于3D视觉引导机器人准确识别加注孔并精准控制加注枪头插入加注孔的角度,结合机器人的计时器功能严格限定每个加注孔的加注量及封堵时间,从而实现汽车空腔填充泡沫一致性的目标。

1 系统模型

1.1 布局仿真

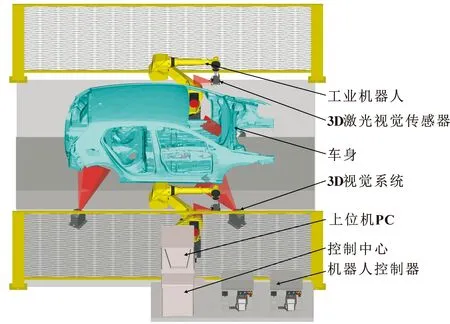

整个自动发泡系统由工业机器人、3D视觉系统、3D激光视觉传感器、光源系统、控制中心及机械结构组成,如图1所示。工业机器人使用FANUC M710iC/50,集成视觉功能于一体;3D视觉系统由3台KOWA SC130E B/W系列相机组成,该相机具有图像读取速度快、数据传输可靠等特点,安装在车身底部3个角的位置;光源系统用于维持环境的光照强度,照射车身定位孔的重要特征;3D激光视觉传感器由一套2D相机和激光发射器构成,相机与激光发射器呈30°夹角装配;控制中心核心为西门子PLC和上位机PC,负责工位与输送链通信、上位机逻辑输入、机器人程序执行状态监控。

图1 仿真布局Fig.1 Simulation layout

1.2 作业流程

使用3D视觉引导机器人手持加注枪执行空腔自动发泡的作业流程如图2所示。

(1)车身随输送链移动至静止位置,机器人启动3D视觉系统进行车身位置定位,获得车身位置的视觉补偿值;

(2)机器人带着车身视觉补偿值进入车身空腔发泡区域,启动3D激光视觉传感器获得加注孔的空间视觉补偿值;

(3)机器人带着加注孔视觉补偿值将加注枪头垂直插入加注孔,与液压定比计量系统经PLC进行通信,控制加注量和封堵时间;

(4)所有车身空腔发泡完成,机器人退出至安全位置,车身随输送链移动至下一个工位。

图2 作业流程Fig.2 Operation process

2 视觉引导过程

2.1 相机标定

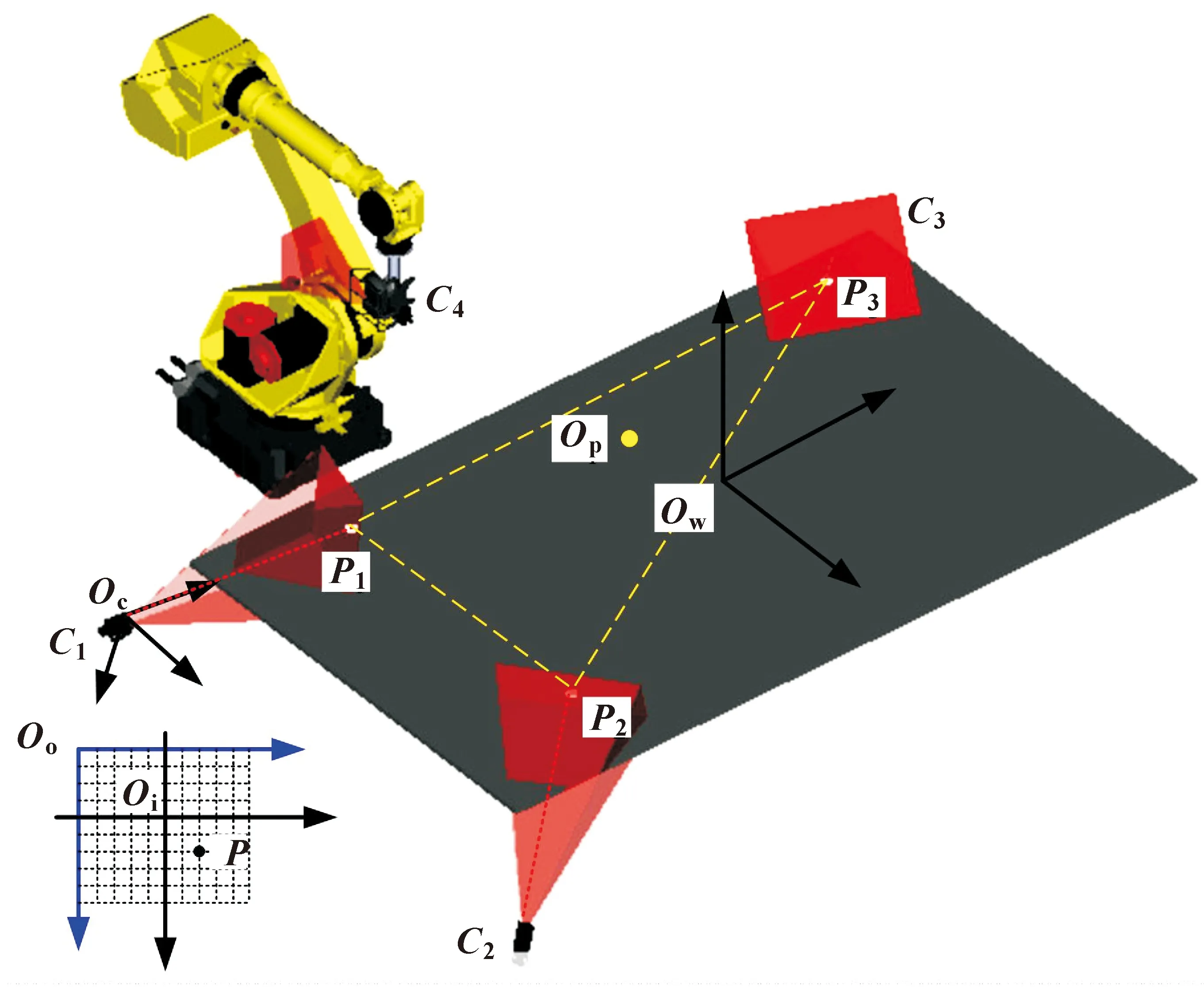

车身位置是由车身上选取的3个特征孔圆心位置作为参考,通过几何约束条件计算出车身重心位置。为确定特征孔圆心的三维几何位置与其在图像中对应点之间的相互关系,必须建立相机成像的几何模型,这些几何模型参数就是相机参数,求解参数的过程称之为相机标定。在整个相机标定过程中,存在4个坐标系如图3所示,即用户坐标系Ow、相机坐标系Oc、图像物理坐标系Oi、图像像素坐标系Oo,建立从用户坐标系到像素坐标系的关系。

图3 坐标关系示意Fig.3 Schematic diagram of coordinate relationship

基于张正友法[5-6]进行相机标定,标定模板使用等间距实心黑圆阵列图案,角点数为12×13。标定流程如下:

(1)标定模板安装在机器人末端法兰盘上(对于3D视觉系统)或附加在一个平坦的表面上(对于3D激光视觉传感器);

(2)使用机器人标定功能通过移动相机或平面拍摄标定模板,标定模板保持间距20 cm的平行关系,拍摄两张图片;

(3)检测图片中的特征点误差;

(4)计算出相机的内外参数。

2.2 车身位置补偿值

车身位置随输送链移动至静止位置,每台车身在工作站内的位置与基准车身存在一定偏差。为了实现3D激光视觉传感器拍摄加注孔的位置保持相对不变,必须要定位车身的空间位置。在车身数模中选取并测量3个特征孔圆心的坐标,将车身数模坐标系中3个特征孔圆心的坐标转换为用户坐标系下的坐标,由不在同一直线的3点确定一个平面原理可知,求出用户坐标系下的车身重心位置,将此重心作为基准位置。下一台车身移动至静止位置时,3D视觉系统拍摄车身的3个特征孔并检出圆心的位置,求解出该车身的重心在用户坐标系中的坐标,与基准位置的坐标进行相应的矩阵运算,求解出视觉补偿值。

这里的难点在于如何计算出车身数模中3个特征孔圆心相对于用户坐标系的位置数据。根据相机参数矩阵M及特征孔圆心在图像像素坐标系中的位置(u,v,1,可获得9个线性方程组,其中未知量12个,即1号特征孔圆心(xw1,yw1,zw1和比例因子zc1,2号特征孔圆心(xw2,yw2,zw2和比例因子zc2,3号特征孔圆心(xw3,yw3,zw3和比例因子zc3。根据车身数模测量的3个特征孔圆心位置数据可计算出它们之间的距离,引入点与点之间的距离作为判断,获得3个非线性方程组。由以上12个方程组形成的约束条件求解出12个未知量,即可得到3个特征孔圆心在用户坐标系的位置,从而计算出车身重心相对于用户坐标系的坐标。特征孔圆心坐标及重心坐标如表1所示。

表1 特征孔圆心坐标及重心坐标

2.3 加注孔位置补偿值

为保证发泡材料的利用率和膨胀效果,加注孔与加注枪头之间的直径公差控制在0.1 mm以内。加注孔的空间位置是由3D激光视觉传感器精准识别的,使用2D相机检出加注孔2D图像轮廓,确定加注孔中心在用户坐标系下的x和y坐标,以及绕Z轴的旋转坐标rz,激光发射器发射两束激光点线,投射到加注孔所在平面,激光点会出现在相机视场的不同位置,从而确定用户坐标系下的z坐标,以及绕X轴的旋转坐标rx和绕Y轴的旋转坐标ry,综合两者数据求解出加注孔的三维空间坐标。 3D激光视觉传感器定位原理示意如图4所示。

图4 3D激光视觉传感器定位原理示意Fig.4 Positioning principle of 3D laser vision sensor

下一台车身加注孔的实际位置TR与设定的基准位置TB(见表2)作矩阵运算,求解出加注孔的位置补偿值TV,三者关系可以表示为

TV=TR-1TF

(1)

加注孔的位置和方向数据被传递给机器人用于视觉引导,机器人带着视觉补偿值垂直插入加注孔,实现加注枪头与加注孔的相对位置保持固定。

表2 基准位置坐标Tab.2 Coordinate of reference position

3 自动发泡控制

为实现自动化作业流程,需要使用PLC和上位机PC远程控制机器人和液压定比计量系统。机器人手持加注枪头垂直插入加注孔,向系统控制中心PLC发送加注量信息和开枪指令,PLC接收后转送至液压定比计量系统,控制两种组分材料的储料罐启动,双组分材料在加热至80 ℃时,经过出料管路进入计量泵,按照设定的1∶1比例流入加注枪混合室,当枪口打开状态时,混合反应物直接进入车身空腔,并迅速膨胀充满整个空腔。发泡结束后,机器人接收PLC反馈的指令,计时器启动计时,保持封堵加注孔一定的时间(默认为2 s),保证泡沫膨胀完全成型。机器人再移动至下一个发泡区域,以此类推完成所有的发泡作业。液压定比计量系统工作原理示意如图5所示。

图5 液压定比计量系统工作原理示意Fig.5 Working principle of hydraulic constant ratio metering system

4 仿真测试与生产验证

4.1 仿真测试

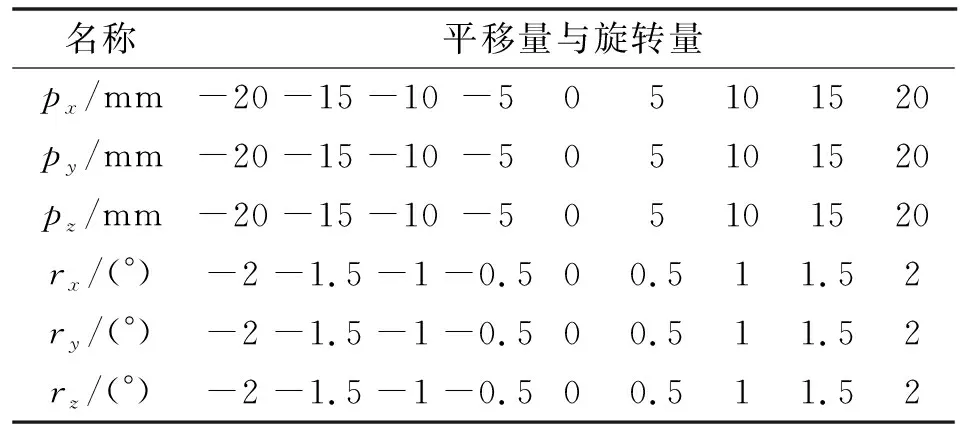

在仿真软件中模拟车身位置在基准位置的基础上发生X、Y、Z方向上的移动和旋转,平移量取值范围为-20~20 mm,旋转量的取值范围为-2°~2°,确认加注枪头是否可以保持垂直姿态插入加注孔。这里使用加注枪嘴中心和加注孔中心的重合度作为评判标准,使用坐标(0,0表示基准车身的位置,测试条件如表3所示,测试结果见图6和图7。

表3 仿真测试条件Tab.3 Simulation test conditions

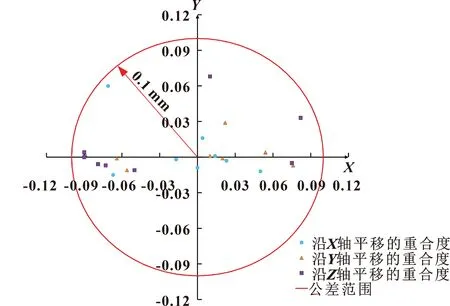

图6 车身平移后测量的重合度Fig.6 Coincidence measured after body translation

图7 车身旋转后测量的重合度Fig.7 Coincidence measured after body rotation

从图6和图7看出:车身在X、Y、Z轴方向上发生平移和旋转后,加注枪头均能准确插入加注孔。偏差值坐标围绕着(0,0上下随机波动,均落在半径为0.1 mm的圆内,偏差最大值坐标为(-0.071,0.06,重合度0.093<0.1 mm。

4.2 生产验证

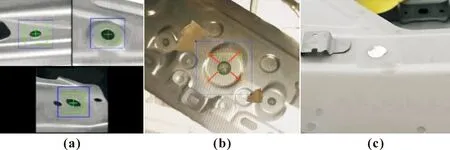

在某个主机厂的涂装车间应用该自动发泡系统,现场生产如图8所示,经过一周不断地生产验证及视觉参数优化及调整,取得了很好的生产效果。平均每日的生产量可达600台,系统在实际生产使用中的自动发泡成功率大于99.5%,制造质量一致性良好。局部失败原因多是由于前道工序作业人员安装的线缆遮挡视觉拍照视野或相机镜头表面存在灰尘污染等,经过现场说明及清洁,使用效果明显提升。

图8 现场生产实物Fig.8 On site production objects

5 结论

结合汽车空腔发泡生产现状,提出利用3D视觉引导机器人精确识别加注孔,自动完成车身空腔发泡作业的解决方案,得出以下结论:

(1)建立了机器人自动发泡系统的仿真模型,说明了系统的主要组成部分和作业流程;

(2)分析了视觉引导机器人识别加注孔的工作步骤及原理,基于相机标定建立从用户坐标系到像素坐标系的关系,分别计算出车身位置补偿值和加注孔位置补偿值;

(3)研究自动发泡控制工作过程,建立机器人、控制中心PLC及液压定比计量系统之间通信逻辑,保证发泡成型效果;

(4)在仿真中模拟了车身在X、Y、Z方向上发生平移和旋转后,机器人带着视觉补偿值插入加注孔的效果,加注枪头与加注孔的重合度始终控制在0.1 mm以内,最大值为0.093 mm;并结合实际生产验证,自动发泡生产效果良好。

下一步将进一步分析不同车身颜色或环境光线条件下,自动发泡系统的稳定性。